Абразивные продукты и способы чистовой обработки поверхностей

Иллюстрации

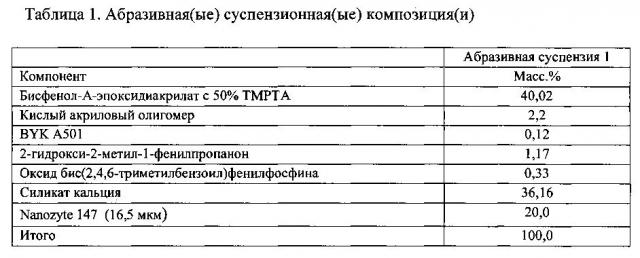

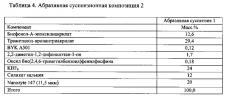

Показать всеИзобретение относится к чистовой обработке поверхностей и может быть использовано в оптической промышленности, машиностроении и металлообработке для эффективного тонкого полирования различных поверхностей. Абразивное изделие с покрытием имеет трехмерный рисунок абразивных структур, полученный путем продавливания абразивного суспензионного состава. Сначала наносят первое покрытие функционального порошка, где абразивная суспензия включает необработанные необожженные абразивные агрегаты преимущественно сфероидальной или тороидальной формы, полученные из композиции с абразивными зернами и связующим материалом из наночастиц. Обеспечивается чистовая обработка и устранение дефектов на поверхностях, включая поверхности с покрытием. 2 н. и 10 з.п. ф-лы, 5 табл., 4 пр., 11 ил.

Реферат

УРОВЕНЬ ТЕХНИКИ

Область техники

Настоящее изобретение в целом относится к разработанным абразивным продуктам и к способам, относящимся к полированию и чистовой обработке поверхностей, включая природные и синтетические субстраты, такие как металлы, керамика, древесина, полимеры, стекло и камень.

Описание уровня техники

Абразивные продукты, такие как разработанные абразивные продукты с покрытием, используют в ряде отраслей промышленности для абразивной обработки заготовок, такой как притирание, шлифование или полирование. Обработка поверхностей с использованием разработанных абразивов с покрытием используется для широкого диапазона промышленных и потребительских задач от оптической промышленности до машиностроения и металлообработки. Эффективное и точное тонкое полирование поверхностей, в частности металлов, стекла, керамики, камня и поверхностей с покрытием, сопровождается многочисленными трудностями.

Характеристики поверхностей, такие как шероховатость поверхности и однородность поверхности, могут влиять на внешний вид, рабочие характеристики и срок службы заготовки. В частности для определения качества поверхности можно измерять характеристики поверхностей, такие как шероховатость поверхности, уровень блеска и низкий уровень дефектов поверхности. Например, требуемые рабочие характеристики и эффективность прокатных валов и компонентов двигателей определяются точностью полирования металлических поверхностей.

Как правило, какие-либо дефекты поверхности удаляют путем первой абразивной обработки с использованием крупнозернистого абразива, а затем последующей абразивной обработки с использованием абразивов с все более мелкими зернами до достижения желаемой гладкости (т.е. приемлемого уровня шероховатости). Таким образом, свойства применяемого абразивного продукта, как правило, влияют на качество получаемой поверхности.

Помимо характеристик поверхностей для промышленного применения имеют значение и затраты, связанные с осуществлением абразивной обработки. Факторы, влияющие на затраты при эксплуатации, включают скорость, с которой можно получать поверхность, и стоимость материалов, используемых для получения указанной поверхности. Как правило, для промышленного применения требуются экономичные материалы, обладающие высокой скоростью удаления материала. Тем не менее, абразивы, обладающие высокими скоростями удаления, также часто недостаточно эффективны для достижения желаемых характеристик поверхностей. И наоборот, абразивы, при помощи которых добиваются желаемых характеристик поверхностей, часто обладают низкой скоростью удаления материала. Поэтому получение поверхности часто является многостадийным процессом, в котором используют абразивы различных видов. Как правило, дефекты поверхностей (например, царапины), полученные на одной стадии, исправляют (например, удаляют) с использованием абразивов с все более мелкими зернами на одной или более последующих стадий. Таким образом, использование абразивов, приводящих к царапинам и дефектам поверхностей, повышает продолжительность, затраты и расход материалов на последующих стадиях обработки, а также общие затраты на обработку.

Дополнительным фактором, влияющим на скорость удаления материала и качество поверхности, является «загрузка» абразива «стружками», т.е. материалом, полученным в результате абразивной обработки поверхности заготовки, которые накапливаются на поверхности абразивных частиц и между ними. Такая загрузка является нежелательной вследствие того, что это, как правило, снижает эффективность абразивного продукта, а также может отрицательно сказываться на характеристиках поверхности за счет повышения вероятности появления дефектов в виде царапин.

На характеристики поверхности и скорость удаления материала также может влиять срок службы абразивного продукта. Абразивные продукты, которые быстро изнашиваются и теряют абразивные зерна, могут обладать низкой скоростью удаления материала и вызывать дефекты поверхности. Быстрый износ абразивного продукта может приводить к снижению скорости удаления материала, к потерям времени на частую замену абразивного продукта и увеличению количества отходов, связанных с отработанным абразивным продуктом.

Сохраняется необходимость в улучшенных экономичных абразивных продуктах, способах и системах, которые эффективно способствуют абразивной обработке и улучшению характеристик поверхности.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Настоящее изобретение станет более понятным, а его многочисленные отличительные признаки и преимущества будут ясны специалистам в данной области техники после изучения прилагаемых чертежей.

На ФИГ. 1 приведена технологическая схема одного из вариантов реализации способа получения разработанного абразивного продукта.

На ФИГ. 2 приведена фотография, на которой изображен вид сверху разработанного абразивного продукта согласно одному из вариантов реализации с выдавленным рисунком «16 квадратный», содержащего необработанные необожженные агрегаты, наносимые на поверхность выдавленного рисунка, распределенные в отвержденном полимере, образующие четырехугольные усеченные пирамиды.

На ФИГ. 3 приведена крупноплановая фотография того же варианта реализации, что и на ФИГ. 2, на которой изображен слой необработанных необожженных агрегатов на поверхности четырехугольных усеченных пирамид.

На ФИГ. 4 приведена фотография, на которой изображены два различных варианта реализации разработанных абразивов с покрытием, где левый имеет рисунок «16 квадратный», а правый - рисунок «10 квадратный».

На ФИГ. 5 изображено поперечное сечение разработанного абразивного изделия с покрытием согласно одному из вариантов реализации, содержащего необработанные необожженные агрегаты, распределенные в полимерной суспензии.

На ФИГ. 6 приведена микрофотография, полученная на сканирующем электронном микроскопе, на которой изображено поперечное сечение абразивной ленты согласно одному из вариантов реализации настоящего изобретения.

На ФИГ. 7 приведена микрофотография, полученная на сканирующем электронном микроскопе, на которой содержится увеличенное изображение поперечного сечения абразивной ленты согласно одному из вариантов реализации настоящего изобретения.

На ФИГ. 8 приведена микрофотография, полученная на сканирующем электронном микроскопе, на которой содержится увеличенное изображение поперечного сечения абразивного агрегата согласно одному из вариантов реализации, распределенного в отвержденном полимере, образующего усеченные пирамиды, в разработанном абразиве с покрытием согласно настоящему изобретению.

На ФИГ. 9 приведена микрофотография, полученная на сканирующем электронном микроскопе, на которой содержится увеличенное изображение абразивного агрегата, распределенного в отвержденном полимере, согласно одному из вариантов реализации настоящего изобретения.

На ФИГ. 10 приведена микрофотография, полученная на сканирующем электронном микроскопе, на которой содержится увеличенный вид сверху изношенной поверхности абразивной ленты согласно настоящему изобретению.

На ФИГ. 11 приведен график, на котором показаны результаты сравнительного исследования одного из вариантов реализации разработанной абразивной ленты согласно настоящему изобретению и традиционной пробковой абразивной ленты.

Использование одинаковых условных символов на различных чертежах указывает на схожие или идентичные элементы.

ПОДРОБНОЕ ОПИСАНИЕ ВАРИАНТА(ОВ) РЕАЛИЗАЦИИ

Следующее описание совместно с фигурами приведено для облегчения понимания идей, предложенных в настоящем описании. Дальнейшее обсуждение будет направлено на конкретные применения и варианты реализации изобретения. Такой подход способствует описанию сущности изобретения, и его не следует рассматривать как ограничение объема или применимости изобретения.

Термин «среднее», используемый в отношении числового значения, обозначает среднее, среднее геометрическое или медианное значение.

Используемые в настоящем описании термины «содержит», «содержащий», «включает», «включая», «имеет», «имеющий» или любые другие их варианты определяют открытые неисключающие множества элементов. Например, способ, метод, изделие или устройство, имеющие группу отличительных признаков, необязательно ограничены только указанным отличительными признаками, то также могут включать другие отличительные признаки, не указанные явным образом или присущие указанному способу, методу, изделию или устройству. Кроме того, если явно не указано иное «или» относится к открытому «или», но не к исключающему «или». Например, условию А или В удовлетворяет любая из следующих ситуаций: А верно (или присутствует), а В ложно (или отсутствует), А ложно (или отсутствует), а В верно (или присутствует), или А и В верны (или присутствуют).

Для описания элементов и компонентов в настоящем описании используют формы единственного числа. Это сделано исключительно для удобства и раскрытия объема настоящего изобретения, в целом. Следует понимать, что описание при помощи формы единственного числа включает один и по меньшей мере один объект, а также включает множество объектов, или наоборот, если явно не указано иное.

Если отсутствуют иные определения, то все технические и научные термины, используемые в настоящем описании, имеют значения, традиционно используемые специалистами в области техники, к которой принадлежит настоящее изобретение. Материалы, способы и примеры являются исключительно иллюстративными и неограничивающими. Если подробное описание конкретных материалов и технологических процессов отсутствует в настоящей заявке, значит, они являются традиционными, и их можно найти в справочниках и в других источниках, относящихся к области разработанных абразивов.

На ФИГ. 1 показан конкретный вариант реализации способа 100 получения разработанного абразивного продукта с покрытием. В начале способа проводят операцию 101 с получением необработанных необожженных абразивных агрегатов, в целом, имеющих сфероидальную или тороидальную форму, где абразивные агрегаты получают из композиции, содержащей абразивные зерна и связующий материал из наночастиц, при этом связующий материал из наночастиц образует непрерывную матрицу, в которой равномерно распределены абразивные зерна. Во время операции 103 проводят смешение полимерной смолы, абразивных агрегатов, агента перекрестной сшивки и катализатора с получением абразивного суспензионного состава. Во время операции 105 проводят нанесение абразивного суспензионного состава на подложку. Обработку нанесенной суспензионного состава с приданием по меньшей мере части поверхности суспензионного состава пластичной, но не текучей формы, проводят во время операции 107. Во время операции 109 проводят выдавливание рисунка поверх суспензионного состава. Отверждение абразивного суспензионного состава для сохранения выдавленного рисунка и получение, таким образом, разработанного абразива проводят во время операции 113. Необязательное введение дополнительных абразивных зерен, функциональных порошков или проведение другой обработки поверхности можно проводить во время операции 111 после гравировки рисунка 109, но перед отверждением 113.

Используемый в настоящем описании термин «агрегат» можно использовать для определения частиц, полученных из множества более мелких частиц, объединенных таким образом, что разделение или разрушение частицы агрегата под нагрузкой или при перемешивании с образованием более мелких частиц относительно затруднено. Этот термин противоположен термину «агломерат», который используют в настоящем описании для определения частицы, полученной из множества более мелких частиц, объединенных таким образом, что разделение или разрушение частицы агломерата, например, под нагрузкой или при ручном перемешивании, с образованием более мелких частиц относительно легко осуществимо.

Абразивные агрегаты

Согласно одному из вариантов реализации предложены абразивные агрегаты, которые особенно подходят для механической обработки, при которой проводят абразивную обработку для удаления материала и улучшения качества поверхности. Абразивные агрегаты можно получать при помощи суспензионного способа обработки. Варианты реализации можно эффективно осуществлять путем сушки распылением, при которой суспензию, содержащую материалы, составляющие агрегаты, и жидкий носитель, такой как вода, смешивают, распыляют с получением капель и сушат. В конкретных вариантах реализации объединяют абразивные зерна, связующий материал, диспергирующий агент и агент перекрестной сшивки.

Подходящие необработанные необожженные абразивные агрегаты включают, например, те, что описаны в патенте США №8038751, автор Старлинг (Starling), и получены согласно способам, приведенным в указанном патенте. Содержание патента США №8038751, автор Старлинг, которое относится к получению необработанных необожженных абразивных агрегатов, включено в настоящую заявку посредством ссылки для всех целей. Подходящие абразивные агрегаты, также доступные в Saint-Gobain Abrasives, Inc. под торговой маркой Nanozyte®, являются примером необработанных необожженных абразивных агрегатов. Согласно конкретным вариантам реализации абразивный продукт включает необработанные необожженные абразивные агрегаты, имеющие сложную структуру, включающую абразивные зерна, имеющие размер в диапазоне микрочастиц, и связующий материал из наночастиц, обеспечивающий матрицу для абразивного агрегата, в которую включены или в которой содержатся абразивные зерна.

Как правило, абразивные агрегаты используют в абразивном продукте без применения значительной тепловой обработки после его изготовления, такой как прокаливание, спекание, или перекристаллизация, которая может изменять размер кристаллитов, размер зерен, плотность, прочность на разрыв, модуль Юнга и т.д., абразивных агрегатов. Указанные способы тепловой обработки, хоть и являются распространенными и, как правило, проводятся при температурах более 400°C, обычно 500°C и более и даже в диапазоне от 800°C до 1200°C и более для определенных видов керамики, не применяют в настоящем изобретении.

Абразивные агрегаты имеют характерную морфологию, характеризующуюся однородным распределением абразивных зерен в связующем материале, состоящем из наночастиц. Кроме того, абразивные агрегаты, полученные из композиции, содержащей абразивные зерна и связующий материал из наночастиц имеют в целом сфероидальную или тороидальную форму. Агрегаты могут представлять собой твердые сферы, сфероиды или тороиды. В качестве альтернативы агрегаты могут представлять собой полые сферы, сфероиды и тороиды. На увеличенных изображениях, показанных на микрофотографиях сканирующей электронной микроскопии, приведенных на ФИГ. 6 - ФИГ. 10, абразивные агрегаты, в целом, имеют сфероидальную форму, которая может быть охарактеризована как скругленная или сферическая форма. В некоторых случаях, тем не менее, можно наблюдать пустоту рядом с центром абразивного агрегата, который, таким образом, имеет скорее тороидную или похожую на тор форму, что также можно увидеть на микрофотографиях сканирующей электронной микроскопии, приведенных на ФИГ. 6 - ФИГ. 10. Можно увидеть, что отдельные зерна абразивного материала распределены на поверхности абразивных агрегатов, а также внутри нее. Следует отметить, что на ФИГ. 6 - ФИГ. 10 показаны распределенные отдельные абразивные агрегаты, объединенные в связующей системе на основе смолы.

Размер и распределение по размерам абразивных агрегатов можно регулировать с учетом ряда факторов, включая состав смеси и, в случае использования сушки распылением при получении абразивного агрегата, скорость подачи в распылительную сушилку. Например, при помощи распылительной сушилки эффективно получают абразивные агрегаты, имеющие размеры, включая примерно 15 микрометров, 20 микрометров, 35 микрометров, 40 микрометров, 45 микрометров, 50 микрометров, 55 микрометров, 60 микрометров, 65 микрометров и 70 микрометров. Указанные абразивные агрегаты могут включать абразивные зерна в диапазоне от примерно 5 до примерно 15 микрометров. В конкретных вариантах реализации размер абразивных агрегатов находится в диапазоне от примерно 20 микрометров до примерно 70 микрометров, от примерно 30 микрометров до примерно 65 микрометров или от примерно 35 микрометров до примерно 60 микрометров. В другом варианте реализации средний размер абразивных агрегатов находится в диапазоне от примерно 45 до примерно 55 микрометров или составляет примерно 50 микрометров.

Дополнительные исследования абразивных агрегатов выявили, что в некоторых вариантах реализации сфероиды являются полыми, тогда как в других вариантах реализации агрегаты являются твердыми, а в других вариантах реализации агрегаты по существу заполнены зернами и/или связующим материалом, состоящим из наночастиц. Полые частицы можно сравнить с ракетболами, имеющими толстую оболочку, толщина стенок которой (tw) находится в диапазоне от 0,08 до примерно 0,4 от среднего размера частиц абразивных агрегатов. Для достижения различной толщины стенок параметры способа и параметры композиции можно модифицировать.

После получения, но до нанесения на подложку или иного использования для полирования абразивные агрегаты при желании можно отбирать и/или разделять по различным диапазонам размеров. Отбор абразивных агрегатов можно осуществлять при помощи способов просеивания, сортировки или гравиметрического разделения. В одном из вариантов реализации абразивные агрегаты можно отбирать путем пропускания через сито со стандартным размером отверстий, такое как, например, стандартное сито 170 меш, через которое проходят частицы, имеющие средний размер примерно 90 микрон.

Абразивные зерна

Абразивные зерна, которые составляют абразивные агрегаты, в целом, имеют значение твердости по шкале Мооса более чем примерно 3, а предпочтительно от примерно 3 до примерно 10. Для конкретных применений абразивные зерна имеют значение твердости по шкале Мооса, составляющее по меньшей мере 5, 6, 7, 8 или 9. В одном из вариантов реализации абразивные зерна имеют значение твердости по шкале Мооса, составляющее 9. В целом, полагают, что абразивные зерна выступают в качестве основного активного шлифующего или полирующего агента абразивных агрегатов. Примеры подходящих абразивных композиций включают неметаллические, неорганические твердые вещества, такие как карбиды, оксиды, нитриды и определенные углеродсодержащие материалы. Оксиды включают оксид кремния (такой как кварц, кристобалит и его стекловатые формы), оксид церия, оксид циркония, оксид алюминия. Карбиды и нитриды включают, но не ограничиваются ими, карбид кремния, алюминия, нитрид бора (включая кубический нитрид бора), карбид титана, нитрид титана, нитрид кремния. Углеродсодержащие материалы включают алмазы, которые, в общем смысле, включают синтетические алмазы, алмазоподобные углеродные материалы и схожие углеродсодержащие материалы, такие как фуллерит и агрегированные алмазные наностержни. Материалы также могут включать широкий диапазон природных ископаемых минералов, таких как, например, гранат, кристобалит, кварц, корунд, полевой шпат. В конкретных вариантах реализации настоящего изобретения эффективно применяют материалы на основе алмазов, карбида кремния, оксида алюминия и/или оксида церия, показано, что особенно эффективным является карбид кремния. Кроме того, специалистам в данной области техники следует понимать, что в качестве абразивных зерен в абразивных агрегатах согласно настоящему изобретению можно применять и различные другие композиции, имеющие желаемые характеристики твердости. Кроме того, в конкретных вариантах реализации согласно настоящему изобретению в составе одного абразивного агрегата можно применять смеси двух или более различных абразивных зерен.

Как можно понять из приведенного выше описания, в различных вариантах реализации можно применять широкий диапазон абразивных зерен. Среди перечисленных выше материалов кубический нитрид бора и алмаз считают «суперабразивными» частицами, и они находят широкое коммерческое применение для специальной механической обработки, включая высокоточные операции полирования. Кроме того, абразивные зерна можно обрабатывать для нанесения металлургическими методами покрытия на отдельные частицы перед их включением в абразивные агрегаты. Суперабразивные частицы особенно подходят для нанесения покрытия. Типовые покрытия, наносимые металлургическими методами, включают никель, титан, медь, серебро и их сплавы и смеси.

В целом, размер абразивных зерен находится в диапазоне микрочастиц. Используемый в настоящем описании термин «микрочастицы» относится к частицам, имеющим средний размер от примерно 0,1 микрон до примерно 50 микрон, предпочтительно по меньшей мере 0,2 микрон, примерно 0,5 микрон или примерно 0,75 микрон, но не более чем примерно 30 микрон, например, не более чем примерно 25 микрон, не более чем примерно 20 микрон или не более чем примерно 15 микрон. В конкретных вариантах реализации средний размер частиц составляет от примерно 0,3 микрон до примерно 20 микрон. Размер абразивных зерен можно изменять в зависимости от типа применяемых зерен. Например, зерна алмаза могут иметь размер от примерно 0,3 до примерно 20 микрон, зерна карбида кремния могут иметь размер от примерно 0,3 до примерно 20 микрон, а зерна оксида алюминия могут иметь размер от примерно 0,3 до примерно 20 микрон.

Следует отметить, что абразивные зерна можно получать из абразивных агрегатов более мелких частиц, таких как абразивные агрегаты наночастиц, хотя гораздо чаще абразивные зерна получают из отдельных частиц, попадающих в диапазон микрочастиц. Используемый в настоящем описании термин «наночастица» относится частицам, имеющим средний размер от примерно 5 нм до примерно 150 нм, как правило, менее примерно 100 нм, 80 нм, 60 нм, 50 нм или менее примерно 50 нм. Например, множество наночастиц алмаза могут образовывать агрегаты с обеспечением микрочастиц алмазной крошки. Размер абразивных зерен можно изменять в зависимости от типа используемых зерен.

Абразивные зерна, в целом, могут составлять от примерно 0,1% до примерно 85% абразивных агрегатов. Абразивные агрегаты более предпочтительно включают от примерно 10% до примерно 50% по массе абразивных зерен.

В одном из вариантов реализации абразивные агрегаты можно получать с использованием абразивных зерен одного размера, и подбирают желаемый размер зерен и полученных агрегатов для применения в полировании. В других вариантах реализации смеси абразивных зерен, имеющих два или более различных размеров, можно применять для получения абразивных агрегатов, обладающих эффективными характеристиками частиц каждого из указанных размеров.

Связующий материал из наночастиц

Абразивные агрегаты согласно настоящему изобретению также включают связующий материал из наночастиц, как указано выше. Связующий материал из наночастиц, в целом, образует непрерывную матрицу, которая служит для образования и удерживания абразивных зерен внутри абразивных агрегатов в качестве связующей среды. В связи с этим, следует отметить, что связующий материал из наночастиц хоть и образует непрерывную матрицу, сам, в целом, получен из отдельных различимых наночастиц, которые находятся в непосредственном контакте, объединены и в определенной степени связаны на атомном уровне друг с другом. Тем не менее, вследствие того, что получаемые таким образом абразивные агрегаты находятся в необработанном необожженном состоянии, отдельные наночастицы, в целом, не объединяются с образованием зерен, как происходит в случае спеченных керамических материалов. При использовании в настоящей заявке описание связующего материала, состоящего из наночастиц, распространяется на один или несколько видов связующих материалов.

Связующий материал наночастиц может содержать очень мелкие керамические и углеродсодержащие частицы, такие как наночастицы диоксида кремния в жидком коллоиде или суспензии (известного как коллоидный оксид кремния). Связующие материалы, содержащие наночастицы, также могут включать, но не ограничиваются ими, коллоидный оксид алюминия, наночастицы оксида церия, наночастицы алмаза и их смеси. В конкретных вариантах реализации настоящего изобретения в качестве связующего материала, состоящего из наночастиц, предпочтительно применяют коллоидный оксид кремния. Например, успешно применяемые коммерчески доступные связующие материалы, состоящие из наночастиц, включают растворы коллоидного оксида кремния BINDZEL 2040 BINDZIL 2040 (доступные в Eka Chemicals Inc., Marietta, Georgia) и NEXSIL (доступные в Nyacol Nano Technologies, Inc., Ashland, Massachusetts).

Перед проведением сушки распылением для получения агрегатов смесь может включать связующий материал из наночастиц в количестве в диапазоне от примерно 0,1% до примерно 80%, предпочтительно в диапазоне от примерно 10% до примерно 30% в пересчете на массу влажной смеси. В полученных абразивных агрегатах содержание связующего материала, состоящего из наночастиц, может составлять от примерно 1% до примерно 90% от массы агрегатов, предпочтительно от примерно 20% до примерно 80% от массы агрегатов, наиболее предпочтительно от примерно 50% до примерно 75% от массы агрегатов в пересчете на массу сухого вещества.*

Пластификатор

Для эффективного получения абразивных агрегатов суспензия включает материал, который, главным образом, выступает в качестве пластификатора, также известный как диспергирующий агент, для содействия распространению абразивных зерен в получаемых таким образом агрегатах.

Пластификаторы включают органические и неорганические материалы, включая поверхностно-активные вещества и другие частицы, модифицирующие поверхностное натяжение. В конкретных вариантах реализации применяют органические частицы, такие как полимеры и мономеры. В типовом варианте реализации пластификатор представляет собой полиол. Например, полиол может представлять собой мономерный полиол или полимерный полиол. Типовой мономерный полиол включает 1,2-пропандиол; 1,4-пропандиол; этиленгликоль; глицерин; пентаэритрит; сахарные спирты, такие как мальтит, сорбит, изомальт или любая их комбинация; или любые их комбинации. Типовые полимерные полиолы включают полиэтиленгликоль; полипропиленгликоль; поли(тетраметиленовый эфир)гликоль; полиэтиленоксид; полипропиленоксид; продукт взаимодействия глицерина с пропиленоксидом, этиленоксидом или их комбинации; продукт взаимодействия диола с двухосновной карбоновой кислотой или ее производным; полиол на основе натурального масла; или любую их комбинацию. В одном из примеров полиол может представлять собой сложный полиэфирный полиол, такой как продукт взаимодействия диола с двухосновной карбоновой кислотой или ее производным. В другом примере полиол представляет собой простой полиэфирный полиол, такой как полиэтиленгликоль, полипропиленгликоль, полиэтиленоксид, полипропиленоксид или продукт взаимодействия глицерина с пропиленоксидом или этиленоксидом. В частности пластификатор включает полиэтиленгликоль (ПЭГ).

Наполнители

Смесь, применяемая для получения абразивных агрегатов, может содержать один или более наполнителей. Подходящие наполнители включают: карбонаты металлов, такие как карбонат кальция и карбонат натрия; оксиды кремния, такие как кварц, стеклянная дробь и стеклянные шарики; силикаты, такие как тальк, глины и метасиликат кальция; сульфаты металлов, такие как сульфат бария, сульфат кальция и сульфат алюминия; оксиды металлов, такие как оксид кальция, оксид алюминия, включая бемит и/или псевдобемит; минеральные фосфаты, такие как апатит, включая гидроксилапатит, фторапатит, хлорапатит и бромапатит; и минеральные гидраты, такие как тригидрат алюминия.

Шлифовальные добавки

Суспензия, из которой получают абразивные агрегаты, также может содержать одну или более шлифовальных добавок. Подходящие шлифовальные добавки могут представлять собой материалы на неорганической основе, такие как галогенидные соли, например, криолит натрия, тетрафторборат калия и т.д.; или на органической основе, такие как хлорированные воски, например, поливинилхлорид.

Суспензия абразивного покрытия и способ получения

В одном из вариантов реализации абразивные агрегаты предпочтительно объединяют в материале на основе отверждаемой смолы или в смешанном составе, содержащем отверждаемую смолу, который можно применять для прикрепления абразивных агрегатов к поверхности подложки. Способы объединения абразивных агрегатов со смолистым связующим материалом включают получение абразивного суспензионного состава, в котором абразивные агрегаты, смолу и другие добавки объединяют до их тщательного смешения друг с другом. Абразивная суспензия может дополнительно содержать другие ингредиенты, такие как тиксотропные агенты, бифункциональные материалы, инициаторы, агенты перекрестной сшивки, поверхностно активные вещества, агенты переноса цепи, стабилизаторы, диспергирующие агенты, отвердители, медиаторы реакций, пигменты, красители, окрашивающие вещества и наполнители. В одном из вариантов реализации суспензия может включать полимерную смолу (мономеры, олигомеры и их комбинации и смеси), абразивные агрегаты, один или более фотоинициаторов и один или более наполнителей. В другом варианте реализации абразивная суспензия необязательно может включать одну или более добавок, таких как пеногаситель.

Все ингредиенты суспензии тщательно перемешивают с использованием, например, смесителя с большой скоростью сдвига. Перемешивания можно проводить в условиях больших скоростей сдвига. Как правило, перемешивание проводят до достижения тщательного смешения ингредиентов. Неожиданно было обнаружено, что необработанные необожженные агрегаты способны выдерживать условия перемешивания с большими скоростями сдвига, связанные с получением абразивного суспензионного состава. В частности, необходимо отметить сохранение твердых и полых сферических, сфероидальных и тороидальных структур агрегатов.

При перемешивании ингредиентов абразивной суспензии ингредиенты можно добавлять в суспензию один за другим, по частям или сразу все вместе. Как правило, ингредиенты добавляют в абразивную суспензию один за другим. Если ингредиенты добавляют один за другим или по частям, суспензию можно перемешивать в течение периода времени для достижения достаточного смешения ингредиента с суспензией. Типовой диапазон времени перемешивания составляет от примерно 1 минуты до примерно 2 часов в зависимости от ингредиента или ингредиентов, добавляемых в абразивную суспензию.

В одном из вариантов реализации сначала в условиях больших скоростей сдвига смешивают мономеры и/или олигомерные компоненты. Затем в смесь при перемешивании добавляют какие-либо инициаторы, увлажнители, пеногасители, диспергирующие агенты и т.д. Затем в смесь при перемешивании добавляют какие-либо суспендирующие агенты, шлифующие добавки, наполнители и т.д. Затем в смесь добавляют необработанные необожженные абразивные агрегаты, продолжая перемешивать до тщательного смешения всех компонентов и завершения образования абразивного суспензионного состава.

В одном из вариантов реализации абразивный суспензионный состав может включать

всего от примерно 20 масс. % до примерно 60 масс. % полимерной смолы (мономеров, олигомеров или их комбинаций),

всего от примерно 5,0 масс. % до примерно 40 масс. % абразивных агрегатов,

всего от примерно 5 масс. % до примерно 60 масс. % наполнителя, и

всего от примерно 0,2 масс. % до примерно 10 масс. % инициатора, где процентные содержания выражены в пересчете на общую массу абразивной суспензии. Необязательно в абразивную суспензию также можно добавлять от примерно 0,05 масс. % до примерно 5 масс. % добавок. Количества компонентов абразивной суспензии, включая любые необязательные добавки, регулируют таким образом, чтобы их общее количество составляло 100 масс. %.

В конкретном варианте реализации абразивный суспензионный состав может включать

всего от примерно 10 масс. % до примерно 45 масс. % полимерной смолы (мономеров, олигомеров или их комбинаций),

всего от примерно 5,0 масс. % до примерно 20 масс. % абразивных агрегатов,

всего от примерно 10 масс. % до примерно 40 масс. % наполнителя,

всего от примерно 0,2 масс. % до примерно 2,5 масс. % инициатора, и

всего от примерно 0,1 масс. % до примерно 5,0 масс. % добавок, где процентные содержания выражены в пересчете на общую массу абразивной суспензии. Количества компонентов абразивной суспензии, включая любые необязательные добавки, регулируют таким образом, чтобы их общее количество составляло 100 масс. %.

Вязкость абразивного суспензионного состава можно отслеживать во время его получения. В одном из вариантов реализации вязкость абразивной суспензии перед добавлением твердых компонентов можно поддерживать в определенном диапазоне. После добавления твердых компонентов абразивная суспензия может иметь вязкость в определенном диапазоне.

В одном из вариантов реализации абразивная суспензия может иметь отношение общего содержания полимерной смолы к общему содержанию необработанных необожженных абразивных агрегатов в диапазоне от примерно 4,0:1,0 до примерно 0,8:1,0, таком как от примерно 3,5:1,0 до примерно 1,0:1,0 или от примерно 3,0:1,0 до примерно 1,0:1,0. В другом варианте реализации абразивная суспензия может иметь отношение полимерной смолы к наполнителю в диапазоне от примерно 2,5:1,0 до примерно 0,8:1,0, такое как от примерно 2,0:1,0 до примерно 1,0:1,0.

Полимерные смолы

Подходящие материалы на основе полимерных смол включают отверждаемые смолы, выбранные из радиационно-отверждаемых смол, таких как смолы, которые можно отверждать под действием пучка электронов, УФ излучения или видимого света, такие как акриловые олигомеры или акриловые эпоксидные смолы, акриловые уретаны и полиэфиракрилаты, акриловые мономеры, включая моноакриловые и полиакриловые мономеры, термоотверждаемых смол, таких как фенольные смолы, мочевино/формальдегидные смолы и эпоксидные смолы, а также смесей указанных смол. Фактически, часто удобно использовать в составе радиационно-отверждаемый компонент, который может относительно быстро отверждаться после нанесения состава, что добавляет стабильности полученной в результате нанесения форме. В рамках настоящего описания следует понимать, что термин «радиационно-отверждаемый» охватывает использование видимого света, ультрафиолетового (УФ) излучения и облучения пучком электронов в качестве отверждающего агента. В некоторых вариантах реализации возможность термического отверждения и радиационного отверждения может быть обеспечена различными функциональными группами, содержащимися в одной молекуле.

Связующий состав на основе смолы также может содержать нереакционноспособную термопластичную смолу, которая может улучшать характеристики самозатачивания нанесенных абразивных композитов за счет улучшения эрозионных свойств. Примеры указанных термопластичных смол включают полипропиленгликоль, полиэтиленгликоль и блоксополимер полиоксипропилен-полиоксиэтен и т.д.

В одном из вариантов реализации полимерная смола содержит смесь радиационно-отверждаемых смол, включая акриловые олигомеры, акриловые эпоксидные смолы, кислый акриловый олигомер, моноакриловые мономеры и полиакриловые мономеры. В конкретном варианте реализации общее количество полимерной смолы в абразивной суспензии может составлять по меньшей мере примерно 5 масс. %, по меньшей мере примерно 10 масс. %, по меньшей мере примерно 15 масс. % или по меньшей мере примерно 20 масс. %. В другом варианте реализации количество полимерной смолы в абразивной суспензии может составлять не более чем примерно 75 масс. %, не более чем примерно 70 масс. %, не более чем примерно 65 масс. % или не более чем примерно 50 масс. %. Количество полимерной смолы в абразивной суспензии может находиться внутри диапазона, составленного из любых пар указанных выше