Способ определения оптимальных параметров давления прессования и влажности пресс-порошка для получения стеновых керамических материалов

Иллюстрации

Показать всеИзобретение относится к производству строительных материалов. Способ включает подготовку пресс-порошка, прессование образца, фиксацию изменений деформаций при сжатии, построение компрессионных кривых и проведение испытания, причем прессование осуществляют одностадийно и непрерывно, с переменными значениями давления прессования и формовочной влажности пресс-порошка, при этом требуемое оптимальное соотношение влажности и давления прессования определяют положением оптимальной точки на компрессионной кривой, лежащей на ее пересечении с отрезком, перпендикулярным хорде, соединяющей начальное и конечное значения интервала давления прессования на кривой, и проходящим через точку пересечения касательных к кривой в области заданного интервала давления прессования. Достигается возможность нахождения оптимальных значений давления прессования и влажности пресс-порошков при минимальном количестве экспериментов. 1 пр., 2 табл., 4 ил.

Реферат

Изобретение относится к производству строительных материалов и может быть использовано для исследования физико-механических свойств керамической шихты в процессе приложения сжимающей нагрузки и определения оптимальных параметров прессования изделий из этой шихты в технологии стеновой керамики.

Известен способ лабораторного определения деформационных характеристик грунтов [1]. Суть способа заключается в следующем. Образец грунта одноосно сжимают без возможности его бокового расширения в компрессионном приборе, испытывая его в режиме релаксации напряжений. По конечным значениям напряжений и соответствующих деформаций образца при завершении каждой из ступеней строится компрессионная кривая.

Недостатком этого способа является то, что нагрузка прикладывается циклично (отдельно для каждой ступени), частично сбрасываясь при приближении к условной стабилизации напряжений и деформаций образца, что существенно снижает достоверность получаемого результата, в частности определение деформационных характеристик.

Наиболее близким к предлагаемому способу является способ определения формовочных свойств керамических порошков [2], целью которого является повышение достоверности и расширение функциональных возможностей за счет определения формовочных и деформационных свойств порошка глиняной и глиноземной массы. Принцип способа заключается в следующем. Пробу заданного веса помещают в пресс-форму и воздействуют на нее давлением 10-15 МПа. Затем давление сбрасывают до нуля и замеряют толщину пробы. Далее на пробу воздействуют снова давлением 30-40 МПа, фиксируют толщину пробы под давлением и без него. При этом проба не извлекается из пресс-формы. Затем по полученным данным определяются характеристики порошка при использовании зависимости давления прессования от средней плотности порошка. Данный способ принимается за прототип заявляемого.

Недостатком прототипа является то, что в нем не учитывается относительная влажность формовочной массы и ее влияние на осадку материала при приложении сжимающей нагрузки. Этот параметр (относительная влажность) является одним из определяющих для выявления физико-механических характеристик порошкового материала, обеспечивающий оптимальное скольжение между частицами дисперсной системы. При большом содержании влаги в материале возникает излишнее количество жидкой контактной смазки между частицами дисперсной системы, что приводит к избыточной осадке и возникновению внутренних напряжений и трещин в изделиях. При недостатке влаги область пластических деформаций не обеспечивает необходимую подвижность частиц друг относительно друга, что требует приложения большего давления прессования. Отсутствие параметра влажности не позволяет отследить зависимость «давление-влажность» в дисперсной системе и выбрать ее оптимальное соотношение, которое позволяет определить лучшие физико-механические свойства пресс-порошка и получить бездефектную формовку изделия.

Недостатком прототипа является также и двухстадийное прессование с фиксированными интервалами давлений 10-15 и 30-40 МПа, что является существенным ограничением при изучении формовочных свойств дисперсных систем во всем диапазоне прикладываемых сжимающих усилий от 1 до 40 МПа.

Задачей заявляемого способа является определение оптимального соотношения давления прессования в зависимости от влажности пресс-порошка при непрерывном приложении нагрузки для получения максимальных физико-механических характеристик керамических изделий.

Технический результат достигается тем, что способ определения оптимальных параметров давления прессования и влажности пресс-порошка для получения стеновых керамических материалов, включающий подготовку пресс-порошка, прессование образца, фиксацию изменений деформаций при сжатии, построение компрессионных кривых и проведение испытания, при этом прессование осуществляют одностадийно и непрерывно, с переменными значениями давления прессования и формовочной влажности пресс-порошка, при этом требуемое оптимальное соотношение влажности и давления прессования определяют положением оптимальной точки на компрессионной кривой, лежащей на ее пересечении с отрезком, перпендикулярным хорде, соединяющей начальное и конечное значения интервала давления прессования на кривой, и проходящим через точку пересечения касательных к кривой в области заданного интервала давления прессования.

Из исследуемого сырья готовят несколько пресс-порошков с различной влажностью и поочередно прессуют их при разных давлениях с использованием гидравлического пресса. Через равные значения давления прессования фиксируется осадка порошка в пресс-форме. По полученным данным строится зависимость осадки пресс-порошка от давления прессования в виде компрессионной кривой, по которой определяется рациональный интервал прессового давления.

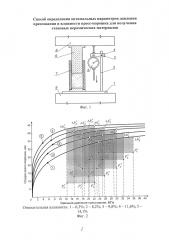

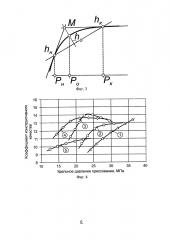

В способе используется установка (фиг. 1), сконструированная авторами настоящей заявки. На фиг. 2 приведена зависимость осадки пресс-порошка из керамического сырья от давления прессования. На фиг. 3 изображено определение оптимальной точки на кривой графическим способом. На фиг. 4 показаны кривые зависимости коэффициента конструктивного качества от давления прессования для керамического сырья.

Установка (фиг. 1) включает опорную базу 1, стойку 2, держатель 3, прижимной винт 4, стрелочный индикатор-толщиномер 5, пуансон 6, пресс-форму (матрицу) 7, верхнюю плиту 8 и нижнюю плиту 9.

Установка позволяет фиксировать осадку керамического порошка в пресс-форме в зависимости от прикладываемого давления прессования. С ее помощью также определяют коэффициент сжатия (уплотнения), выражающий отношение объема засыпки исходного порошка до прессования к объему полученной прессовки

KCЖ=(h+Δh)/h,

где h - высота прессовки (мм); Δh - осадка пресс-порошка (мм). Коэффициент сжатия (уплотнения) применяют для сравнения результатов приложения различных давлений и режимов прессования к одному и тому же порошку, а также для определения глубины засыпки пресс-формы [3].

Пример.

Заявляемый способ определения оптимальных параметров давления прессования и влажности пресс-порошка для получения стеновых керамических материалов включает последовательное выполнение следующих операций: подготовка пресс-порошка; прессование образца; фиксация изменений деформаций при сжатии; построение компрессионных кривых и проведение испытания физико-механических свойств керамических образцов.

Прессование образцов осуществляется одностадийно и непрерывно, с переменными значениями давления прессования от 1 до 40 МПа в интервале формовочной влажности пресс-порошка от 6 до 14%, при этом требуемое оптимальное соотношение влажности и давления прессования определяется по построенным компрессионным кривым.

В примере рассмотрено определение оптимальных параметров давления прессования и влажности пресс-порошка из сырья, используемого в технологии керамического кирпича полусухого прессования (керамическое сырье, включающее природное глинистое и неглинистое и техногенное алюмосиликатное сырье), путем построения компрессионных кривых.

Определение осадки и построение компрессионных кривых проводится при пяти различных значениях влажности пресс-порошка, соблюдая равномерные промежутки между ними, в интервале от 6 до 14%, принятом в производстве керамического кирпича по технологии полусухого прессования [4, стр. 310]. Формование осуществлялось с относительной влажностью 6,3%, 8,2%, 9,8%, 11,6% и 14,1%.

Компрессионные кривые осадки пресс-порошка из керамического сырья с указанной влажностью представлены на фиг. 2, где по оси ординат откладывается осадка пресс-порошка в интервале от 1 до 45 мм, а по оси абсцисс - давление прессования в интервале от 1 до 40 МПа.

На каждой компрессионной кривой определяется оптимальный интервал прессового давления P, включающий начальное , оптимальное и конечное значения сжимающей нагрузки, где i=1, 2, 3…n, где n - порядковый номер влажности пресс-порошка Wi.

Начальное значение интервала давления РH соответствует точке на кривой с ординатой hH, где происходит резкое замедление приращения осадки пресс-порошка. Конечное значение давления прессования РK определяется переходом кривой в прямую линию с ординатой hK.

Оптимальное значение давления прессования РO соответствует оптимальной точке hO, которая находится следующим образом. Проводятся касательные к кривой в точках hH и hK, на пересечении которых определяется точка М. Далее между точками hH и hK проводится хорда, к которой из точки М строится перпендикуляр. На пересечении перпендикуляра и кривой получается оптимальная точка hO (фиг. 3).

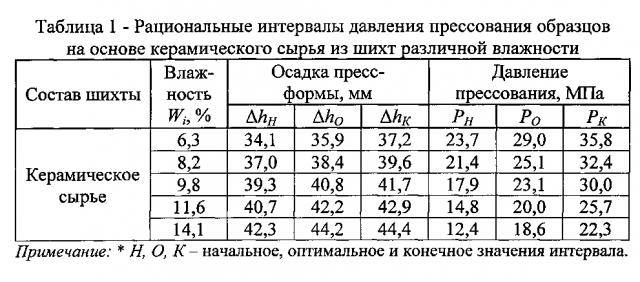

По полученным компрессионным кривым были установлены области и значения оптимального давления прессования исследуемых пресс-порошков в зависимости от их формовочной влажности, представленные в табл. 1.

Для сопоставления физико-механических свойств и окончательного выбора оптимальных технологических параметров прессования кирпича из керамического сырья было отформовано пять серий по пять образцов для каждой влажности. Образцы-цилиндры диаметром 50 мм и высотой 45-55 мм были отпрессованы по одинаковому режиму и обожжены при температуре 1000°C.

Прессование проводилось на гидравлическом прессе с плавным нарастанием давления, режим прессования - двухступенчатый с соотношением предварительного и конечного давлений примерно 1:4. Способ приложения прессового усилия - односторонний.

Физико-механические свойства образцов в зависимости от влажности пресс-порошка (Wi: 1 - 6,3%; 2 - 8,2%; 3 - 9,8%; 4 - 11,6%; 5 - 14,1%) и давления прессования приведены в табл. 2 и на фиг. 4.

Проведенные исследования показали, что для получения кирпича из керамического сырья с максимальными значениями предела прочности при сжатии [24,9 МПа] и коэффициента конструктивного качества [14,1] (табл. 2) оптимальное давление прессования составляет 23,1 МПа при влажности пресс-порошка 9,8%.

Предлагаемый способ позволяет найти оптимальные значения давления прессования и влажности пресс-порошков при минимальном количестве экспериментов.

Использованные источники

1. Пат. №2272101 С1 РФ, МПК E02D 1/00. Способ лабораторного определения деформационных характеристик грунтов [Текст] / Труфанов А.Н. - №2004125636/03; заявл. 25.08.2004; опубл. 20.03.2006; Бюл. №8; 4 ил.

2. А.с. №1627891 A1 SU, МПК G01N 3/08. Способ определения формовочных свойств керамических порошков [Текст] / Берней И.И., Белов В.В. - №4491847/28; заявл. 10.10.1988; опубл. 15.02.1991; Бюл. 6; 2 ил.

3. Столбоушкин А.Ю. Оптимизация параметров прессования гранулированного техногенного и природного сырья для производства керамического кирпича [Текст] / А.Ю. Столбоушкин, О.А. Столбоушкина, Г.И. Бердов // Строительные материалы: Наука. - 2013. - №3. - С. 76-78.

4. Справочник по производству строительной керамики. Т. 3. Стеновая и кровельная керамика / под ред. М.М. Наумова, К. А. Нохратяна. - М.: Госстройиздат, 1962. - 699 с.

Способ определения оптимальных параметров давления прессования и влажности пресс-порошка для получения стеновых керамических материалов, включающий подготовку пресс-порошка, прессование образца, фиксацию изменений деформаций при сжатии, построение компрессионных кривых и проведение испытания, отличающийся тем, что прессование осуществляют одностадийно и непрерывно, с переменными значениями давления прессования и формовочной влажности пресс-порошка, при этом требуемое оптимальное соотношение влажности и давления прессования определяют положением оптимальной точки на компрессионной кривой, лежащей на ее пересечении с отрезком, перпендикулярным хорде, соединяющей начальное и конечное значения интервала давления прессования на кривой, и проходящим через точку пересечения касательных к кривой в области заданного интервала давления прессования.