Керамическая смесь для изготовления строительного кирпича

Иллюстрации

Показать всеИзобретение относится к области производства строительных материалов и может быть использовано для производства керамического кирпича. В керамической смеси для изготовления строительного кирпича, включающей глину, кварцевый песок с модулем крупности 2-2,5, выгорающую добавку, согласно изобретению в качестве выгорающей добавки используют первичные, вторичные или подлежащие утилизации полимерные отходы предприятий по производству и переработке полимеров - поливинилхлорид, полипропилен, полиэтилен, полиэтилентерефталат, полиамид-6, полимерные композиционные материалы на их основе в виде частиц дисперсностью 0,1-2,0 мм при следующем содержании компонентов смеси, мас.%: глина 75,0-85,0; кварцевый песок 13,0-15,0; полимерные отходы 2,0-10,0. Техническим результатом изобретения является повышение физико-механических характеристик керамического кирпича, в том числе увеличение предела прочности при изгибе, устранение внешних дефектов лицевых граней кирпича, повышение его теплофизических и экологических свойств. 3 табл.

Реферат

Изобретение относится к области производства строительных материалов и может быть использовано для производства керамического кирпича.

Известна сырьевая смесь для производства керамического кирпича, содержащая глину, кварцевый песок, выгорающую добавку - угольную мелочь и/или опилки, гранулы пенополистирола [Пат. №2120923 РФ, МПК C04B 33/00, C04B 33/02, C04B 38/06, C04B 33/30. Керамический кирпич, камень и способ изготовления керамического кирпича, камня / Тихов В.К., Марченко Ю.И., Ананьев А.И., Селиванов В.Н.; заявители и патентообладатели: Тихов В.К., Марченко Ю.И., Ананьев А.И., Селиванов В.Н., Щербак Н.Н. - №97118519/03; заявл. 17.11.1997; опубл. 27.10.1998].

Недостатками данного технического решения является недостаточные физико-механические характеристики получаемого керамического кирпича, такие как предел прочности при изгибе, неоднородность структуры кирпича, теплофизические свойства.

Наиболее близким по технической сущности к заявляемому изобретению, то есть прототипом, является состав керамической массы для изготовления керамического кирпича при следующем соотношении компонентов, мас. %: глина комовая Цекаловского месторождения - 75,5-80,0; песок строительный с модулем крупности 2-2,5 - 12,0-15,0; выгорающая волокнистая добавка - целлолигнин - с влажностью 4,0-6,0%, дисперсностью 0,5-1,0 мм - 5,0-9,5 [Пат. №2229454 РФ, МПК C04B 33/00, 38/06. Сырьевая смесь для изготовления керамического кирпича / Бармин М.И., Гребенкин А.Н. Павличенко В.В., Мельников В.В., Кемпи Е.Г., Бойко А.И., Черников Н.С.; заявитель и патентообладатель Санкт-Петербургский государственный университет технологии и дизайна. - №2002111580/03; заявл. 29.04.2002; опубл. 27.05.2004].

Недостатками данной керамической массы, используемой для производства кирпича являются:

- низкий предел прочности кирпича при изгибе;

- недостаточные теплофизические свойства;

- значительное количество дефектов в виде сколов углов, трещин ложковых и тычковых граней.

Техническим результатом изобретения является повышение физико-механических характеристик керамического кирпича, в том числе увеличение предела прочности при изгибе, устранение внешних дефектов лицевых граней кирпича, повышение его теплофизических и экологических свойств.

Указанный результат достигается тем, что в керамической смеси для изготовления строительного кирпича, включающей глину, кварцевый песок с модулем крупности 2-2,5, выгорающую добавку, согласно изобретению в качестве выгорающей добавки используют первичные, вторичные или подлежащие утилизации полимерные отходы предприятий по производству и переработке полимеров - поливинилхлорид, полипропилен, полиэтилен, полиэтилентерефталат, полиамид-6, полимерные композиционные материалы на их основе в виде частиц дисперсностью 0,1-2,0 мм при следующем содержании компонентов смеси, мас. %:

| глина | 75,0-85,0 |

| кварцевый песок | 13,0-15,0 |

| выгорающая добавка | 2,0-10,0 |

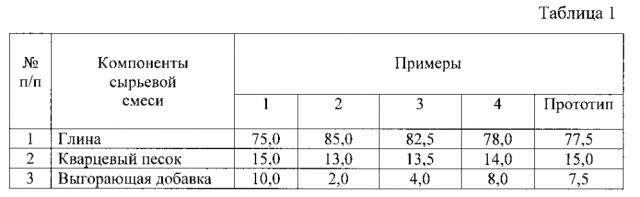

Составы сырьевой смеси по примерам 1-3 приведены в табл. 1

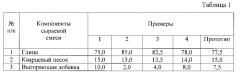

Для приготовления керамической массы может быть использована глина Малоступкинского месторождения Ивановской области, состав которой показан в табл. 2.

Возможность приготовления заявляемой керамической смеси для получения керамического кирпича подтверждается нижеследующими примерами.

Пример 1.

Компоненты керамической смеси, включая выгорающую полимерную добавку, подаются транспортерами на установку перемешивания, состоящую из питателей с дозаторами компонентов смеси, камневыделительных вальцов, двухвального смесителя СМК-355, имеющего фильтрующую решетку, предотвращающую попадание в смесь посторонних предметов и примесей, затем смесь подается на установку «Каскад» для гомогенизации.

Далее смесь по транспортеру поступает в шихтозапасник, где вылеживается в течение 14 суток для усреднения по влажности компонентов в интервале 19,5-21,5%, после чего направляется на установку формования - пресс шнековый «Steel - 75AD», где керамическая смесь перемешивается, вакуумируется в вакуум-камере, уплотняется и выходит из мундштука пресса в виде бруса, который разрезается 3-струнным резательным автоматом на отдельные кирпичи для последующей их укладки манипулятором на обжиговую вагонетку в 24 ряда по 32 кирпича в каждом для последующей сушки и обжига.

Процесс сушки кирпичей производится в туннельных сушилках непрерывного действия в течение 56-57 ч при температуре 155-160°С. Далее высушенные кирпичи с остаточной влажностью 2,0-6,0% поступают на обжиг в туннельную печь. Процесс обжига осуществляется в течение 27,9-29,3 ч при максимальной температуре в зоне обжига 990-1000°С.

После окончания обжига вагонетки с кирпичом охлаждают до температуры 30-40°С, затем подают на пост сортировки и контроля качества и далее укладывают на поддоны для отгрузки.

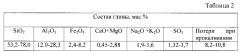

Физико-механические, теплотехнические свойствам кирпича, полученные из керамической смеси по примерам 1-4 и прототипу, показаны в таблице 3.

Определение пределов прочности кирпича при сжатии, изгибе проводили по ГОСТ 530-2012, ГОСТ 8462-2008, коэффициента теплопроводности по ГОСТ 26254-84.

Как видно из табл. 3, предложенная сырьевая смесь по примерам 1-4 обеспечивает получение керамического кирпича с повышенными физико-механическими и теплотехническими характеристиками.

Повышение предела прочности получаемого кирпича при изгибе по сравнению с прототипом (пример 2) составляет 71,43%, 78,57%, 92,86%, 100% по примерам 1, 2, 3, 4 соответственно.

Предложенная сырьевая смесь обеспечивает получение керамического кирпича с более высокими теплотехническими свойствами. Снижение коэффициента теплопроводности кирпича из заявляемой керамической смеси по сравнению с прототипом (пример 2) составляет по примерам 1-4:

1) 100%-(0,34:0,50)×100=32,0%;

2) 100%-(0,35:0,50)×100=30,0%;

3) 100%-(0,36:0,50)×100=28,0%;

4) 100%-(0,33:0,50)×100=34,0%.

Из примеров 1-4 видно, что технический результат настоящим изобретением достигнут, прежде всего по заявляемым показателям предела прочности кирпича при изгибе, коэффициенту теплопроводности. Предел прочности получаемого кирпича на сжатие также выше, чем максимальное значение у прототипа (пример 2) по всем примерам 1-4, то есть более 35,0 МПа.

В соответствии с ГОСТ 530-2012 «Кирпич и камень керамические» получаемый по настоящему изобретению кирпич относится по теплотехническим характеристикам к группе эффективных, а получаемый по прототипу относится к группе малоэффективных (ГОСТ 530-2012 табл. 5).

Изготовленный из заявляемой керамической смеси кирпич не имеет дефектов лицевых граней в виде трещин, сколов и характеризуется полным соответствием ГОСТ 530-2012.

Кроме того, использование изобретения позволяет получать керамический кирпич высокого качества при наименьших затратах сырья, энергоресурсов и позволяет решить проблему утилизации полимерных отходов промышленных предприятий по их производству и переработке, в том числе бытовых полимерных отходов.

Керамическая смесь для изготовления строительного кирпича, содержащая глину, кварцевый песок с модулем крупности 2-2,5, выгорающую добавку, отличающаяся тем, что в качестве выгорающей добавки используют измельченные частицы первичных, вторичных или подлежащих утилизации полимерных отходов - поливинилхлорида, полипропилена, полиэтилена, полиэтилентерефталата, полиамида-6, полимерные композиционные материалы на их основе в виде частиц дисперсностью 0,1-2,0 мм при следующем содержании компонентов в смеси, мас.%:

| глина | 75,0-85,0 |

| кварцевый песок | 13,0-15,0 |

| выгорающая добавка | 2,0-10,0 |