Способ получения гидроспутанного нетканого материала

Иллюстрации

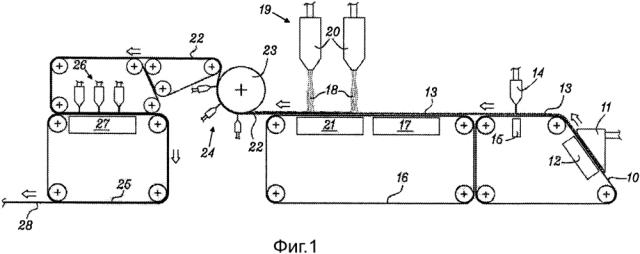

Показать всеСпособ получения нетканого материала путем водоструйного скрепления смеси волокон, содержащей филаменты типа спанлейд, натуральные волокна и синтетические штапельные волокна, при котором волокнистый холст (13), содержащий натуральные волокна и по меньшей мере 10% синтетических штапельных волокон по массе, подвергают гидравлическому холстоформированию путем формования на наклонной сетке; волокнистый холст, полученный гидравлическим холстоформированием, подвергают гидроспутыванию на первой станции (14) водоструйного скрепления; и поверх упомянутого гидроспутанного волокнистого холста (13), полученного гидравлическим холстоформированием, укладывают филаменты (18) типа спанлейд с образованием объединенного холста (19). Объединенный холст (19) подвергают гидроспутыванию на второй станции (24) водоструйного скрепления. 2 н. и 8 з.п. ф-лы, 1 ил.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение относится к способу изготовления гидроспутанного нетканого материала, причем упомянутый нетканый материал содержит смесь натуральных волокон, синтетических штапельных волокон и филаментов типа спанлейд.

Уровень техники

Впитывающие нетканые материалы часто применяются для ликвидации разного вида разливов и протечек в промышленных, сервисных, офисных и бытовых местах. К свойствам нетканых материалов, изготавливаемых для целей обтирки, предъявляются высокие требования. Идеальный обтирочный материал должен быть прочным, впитывающим, устойчивым к истиранию и обладать низкой пилингуемостью (образованием катышков). Кроме того, он должен быть мягким и на ощупь напоминать текстиль. В качестве обтирочного материала часто применяют гидроспутанные нетканые материалы благодаря их впитывающим и текстилеподобным свойствам.

Водоструйное скрепление или гидроспутывание представляет собой технологию, внедренную в 1970-х годах, см., например, патент CA №841938. Способ включает в себя формирование волокнистого холста, который получают либо путем сухого холстоформирования, либо гидравлическим холстоформированием, после чего волокна спутывают с помощью очень тонких водяных струй под высоким давлением. Несколько рядов водяных струй направляются на волокнистый холст, который поддерживается с помощью перемещаемого материала (сетки). Затем спутанный волокнистый холст сушат. Волокна, которые применяются в материале, могут представлять собой синтетические или регенерированные штапельные волокна, например полиэфирные, полиамидные, полипропиленовые, вискозные волокна или т.п., волокна целлюлозы или смеси из волокон целлюлозы и штапельных волокон. Материалы типа спанлейс можно получать высокого качества по разумной стоимости, и они имеют высокую впитывающую способность. Например, их можно применять в качестве обтирочного материала для бытового или промышленного применения, в качестве одноразовых материалов при медицинском уходе и для гигиенических целей и т.д.

Например, из публикаций EP-B-0333211 и EP-B-0333228 известно гидроспутывание смеси волокон, в которой один из волокнистых компонентов состоит из непрерывных филаментов в форме волокон типа мелтблаун. Основной материал, то есть волокнистый материал, который подвергается водоструйному скреплению, состоит либо по меньшей мере из двух предварительно полученных объединенных волокнистых слоев, где по меньшей мере один из слоев состоит из волокон типа мелтблаун; либо состоит из "коформ-материала", где по существу однородная смесь волокон типа мелтблаун и других волокон подвергается суховоздушному формованию на формующей сетке.

Из публикации EP-A-0308320 известно объединение предварительно скрепленного холста из непрерывных филаментов с отдельно предварительно скрепленным волокнистым холстом, полученным гидравлическим холстоформированием и содержащим волокна целлюлозы и штапельные волокна, и гидроспутывание вместе отдельно сформированных волокнистых холстов с образованием ламината. В таком материале волокна разных волокнистых холстов не будут объединяться друг с другом, поскольку волокна уже скреплены друг с другом до водоструйного скрепления и обладают лишь очень ограниченной подвижностью. Такой материал будет обладать выраженной двусторонностью.

В WO 99/22059 описан способ получения нетканого материала путем водоструйного скрепления смеси непрерывных филаментов, натуральных волокон и/или синтетических штапельных волокон. Волокнистый холст из натуральных волокон и/или синтетических штапельных волокон образуется с помощью технологии пеноформования и гидроспутывания и объединяется с непрерывными филаментами, например волокнами типа мелтблаун.

В WO 2005/042819 описан способ получения нетканого материала путем формирования холста из непрерывных филаментов на формующей сетке и нанесения поверх упомянутых непрерывных филаментов дисперсии волокон для гидравлического формования, содержащей синтетические штапельные волокна с длиной от 3 до 7 мм и натуральные волокна. Затем волокнистый холст подвергают гидроспутыванию с образованием нетканого материала.

При изготовлении высококачественного нетканого материала необходимо, чтобы на всем протяжении способа изготовления обеспечивалось и поддерживалось хорошее формование волокна как на стадии получения непрерывных филаментов, так и на стадии гидравлического холстоформирования слоев. Это приводит к материалу с хорошими визуальными характеристиками и к хорошим свойствам материала. При гидравлическом холстоформировании водной дисперсии волокна путем формования на наклонной сетке, как, например, описано в EP 0972873, EP 1929080 и EP 0411752, применяется низкая концентрация дисперсии волокна и обеспечивается хорошее формование волокон. При формовании на наклонной сетке можно обрабатывать как волокна целлюлозы, так и мелкие штапельные волокна, смешанные вместе. Однако поскольку напорный ящик устанавливается на наклонную сетку, между напорным ящиком и сеткой размещают уплотнительный слой, чтобы предотвратить перенос дисперсии волокна в неправильном направлении. Уплотнительный слой не дает возможности предварительно изготовленному холсту, такому как холст из нескрепленных филаментов, проникать в напорный ящик.

Кроме того, гидравлическое холстоформирование водной дисперсии волокна поверх холста из нескрепленных филаментов будет препятствовать формованию нескрепленных филаментов, поскольку между филаментами будет двигаться вода. Технология пеноформования дисперсии волокна, которая описана в WO 99/22059, может решить данную проблему. Однако пена может приводить к проблемам на дальнейших стадиях способа, делая фильтрование воды после водоструйного скрепления более трудным.

Сущность изобретения

Целью изобретения является обеспечение поточного процесса производства гидроспутанного нетканого материала, где упомянутый нетканый материал содержит смесь натуральных волокон, синтетических штапельных волокон и филаментов типа спанлейд, в котором на всем протяжении процесса обеспечивается и поддерживается хорошее формование волокон, приводящее в результате к нетканому материалу с хорошими визуальными характеристиками и хорошими свойствами материала. Цель изобретения была достигнута с помощью процесса, включающего в себя стадии: водоструйного скрепления смеси волокон, содержащей филаменты типа спанлейд, натуральные волокна и синтетические штапельные волокна; гидравлического холстоформирования волокнистого холста, содержащего натуральные волокна и по меньшей мере 10% синтетических штапельных волокон по массе, путем формования на наклонной сетке; водоструйного скрепления упомянутого волокнистого холста, полученного гидравлическим холстоформированием, на первой станции водоструйного скрепления; укладки филаментов типа спанлейд поверх упомянутого волокнистого холста, полученного гидравлическим холстоформированием, с образованием объединенного холста; водоструйного скрепления упомянутого объединенного холста на второй станции водоструйного скрепления.

Объединенный холст подвергают гидроспутыванию со стороны волокнистого холста, полученного гидравлическим холстоформированием, на второй станции водоструйного скрепления.

Давление жидкости, применяемое на первой станции водоструйного скрепления, может составлять от 10 до 50 бар.

Давление жидкости, применяемое на второй станции водоструйного скрепления, может составлять от 70 и 200 бар.

Волокнистый холст, полученный гидравлическим холстоформированием из натуральных волокон и синтетических штапельных волокон, может содержать от 10 до 40% синтетических штапельных волокон по массе и от 60 до 90% натуральных волокон по массе. Натуральные волокна могут представлять собой волокна древесной целлюлозы.

Синтетические штапельные волокна могут иметь длину от 3 до 25 мм.

Между филаментами типа спанлейд может не быть мест термоскрепления.

Гидроспутанный волокнистый холст, полученный гидравлическим холстоформированием, можно обезвоживать до содержания сухой массы от 30 до 50 масс. % перед укладкой филаментов типа спанлейд поверх упомянутого гидроспутанного волокнистого холста, полученного гидравлическим холстоформированием.

Определения

Филаменты типа спанлейд

Филаменты представляют собой волокна, которые по сравнению с их диаметром являются очень длинными и в принципе бесконечными. Их можно производить путем плавления и экструдирования термопластичных полимеров через тонкие фильеры, после чего полимеры охлаждают предпочтительно под действием обдува воздушным потоком вблизи струй полимера и вдоль струй полимера и отверждают с образованием прядей (стренг), которые можно обрабатывать путем вытягивания, растягивания или придания извитости. К поверхности волокон можно добавлять реагенты для придания дополнительных функций. Также филаменты можно производить с помощью химической реакции между раствором волокнообразующих реагентов и реагентной средой, например, путем формования вискозных волокон из раствора ксантогената целлюлозы в серной кислоте.

Филаменты типа спанлейд получают путем экструдирования расплавленных термопластичных полимеров через тонкие фильеры в виде очень тонких струй. Филаменты вытягивают с помощью воздуха до получения подходящего диаметра. Обычно диаметр волокна составляет выше 10 мкм, часто в интервале 10-100 мкм. Производство спанбонда описано, например, в патентах US 4813864 или 5545371.

Для получения филаментов типа спанлейд в принципе можно применять любые термопластичные полимеры, которые обладают достаточными прочностными свойствами, чтобы подвергаться в расплавленном состоянии вытяжке таким способом.

Примерами применимых полимеров являются полиолефины, такие как полиэтилен и полипропилен, полиамиды, полиэфиры и полилактиды. Разумеется, также можно применять сополимеры таких полимеров, а также природные полимеры с термопластичными свойствами.

Натуральные волокна

Существует много типов натуральных волокон, которые можно применять в гидроспутанном нетканом материале, в частности волокна, которые обладают способностью поглощать воду и склонностью облегчать создание листа с внутренней спутанной структурой. Среди натуральных волокон потенциально возможными для применения в данном случае являются в основном целлюлозные волокна, такие как волокна семенного происхождения, например хлопок, капок и волокно молочая; волокна, содержащиеся в листьях, например сизаль, абака (манильская пенька), ананас и новозеландская пенька; или лубяные волокна, например лен, пенька, джут, кенаф и целлюлозная волокнистая масса. Особенно хорошо для применения подходят волокна древесной целлюлозы, и подходящими являются как волокна древесины хвойных пород, так и волокна древесины лиственных пород. Также можно применять рециклированные волокна.

Длины волокон целлюлозы будут меняться приблизительно от 3 мм в случае волокон древесины хвойных пород, до приблизительно 1,2 мм в случае волокон древесины лиственных пород, и можно применять смеси волокон с такими длинами и даже более коротких волокон в случае рециклированных волокон.

Штапельные волокна

Применяемые синтетические штапельные волокна можно производить из тех же самых полимерных веществ, которые описаны выше для филаментов типа спанлейд. Другие приемлемые синтетические штапельные волокна представляют собой волокна, изготовленные из регенерированной целлюлозы, такие как вискоза и лиоцелл. Штапельные волокна нарезают на отрезки нужной длины из филаментов. Их можно обрабатывать замасливателем и извивать, хотя этого не требуется для того типа процессов, которые предпочтительно применяются для производства материала, описанного в настоящем изобретении. Разрезание жгута волокон обычно осуществляют таким образом, чтобы получить в результате отрезки одной длины, которая определяется расстоянием между ножами отрезного ролика. В зависимости от намеченного применения применяют разные длины волокон. В гидроспутанных нетканых материалах, получаемых гидравлическим холстоформированием, можно применять длины от 3 до 25 мм.

Краткое описание чертежей

Ниже изобретение будет описано со ссылкой на вариант осуществления изобретения, показанный на прилагаемом чертеже.

На фиг. 1 схематически проиллюстрирован процесс изготовления гидроспутанного нетканого материала согласно изобретению.

ПОДРОБНОЕ ОПИСАНИЕ ВАРИАНТА ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

Один из примеров способа получения гидроспутанного нетканого материала согласно изобретению показан на фиг.1. Водная дисперсия смеси натуральных волокон и синтетических штапельных волокон подвергается гидравлическому холстоформированию на наклонном участке формующей сетки 10 с помощью напорного ящика 11, то есть с помощью так называемого формования на наклонной сетке. Концентрация дисперсии волокна, применяемой при формовании на наклонной сетке, является относительно низкой. Это обеспечивает хорошее формование волокна и возможность обрабатывать как волокна целлюлозы, так и мелкие штапельные волокна, смешанные вместе. Водная дисперсия помимо воды может содержать традиционные добавки, применяемые при изготовлении бумаги, такие как средства для повышения прочности материала в мокром и/или сухом состоянии, удерживающие добавки и диспергаторы.

При формовании на наклонной сетке получают относительно рыхлый холст с относительно высоким количеством волокон, ориентированных в z-направлении, который удобен для обработки на последующей стадии водоструйного скрепления и также на последующей стадии укладки, когда через холст прокачивают воздух, как будет описано ниже.

Воду отсасывают через формующую сетку 10 с помощью отсасывающих ящиков 12, размещенных под наклонным участком формующей сетки 10, для того чтобы сформировать на формующей сетке 10 волокнистый холст 13, получаемый по принципу гидравлического холстоформирования и содержащий натуральные волокна и синтетические штапельные волокна. Уплотнительный слой (не показан) размещают между напорным ящиком 11 и формующей сеткой 10, чтобы предотвратить перенос волокон в обратном направлении.

Соотношение натуральных волокон и синтетических штапельных волокон, применяемое для формирования первого волокнистого холста, составляет от 60 до 90% натуральных волокон по массе и от 10 до 40% синтетических штапельных волокон по массе. Натуральные волокна и синтетические штапельные волокна могут быть того вида, который указан выше. Можно применять мелкие штапельные волокна длиной от 3 до 25 мм. Длина волокна мелких штапельных волокон может составлять от 3 до 20 мм, предпочтительно от 3 до 15 мм и более предпочтительно от 10 до 15 мм.

Направление движения формующей сетки 10 меняется на горизонтальное направление, и на горизонтальном участке формующей сетки 10 размещают первую станцию 14 водоструйного скрепления. Волокнистый холст 13, полученный гидравлическим холстоформированием, подвергают гидроспутыванию на упомянутой первой станции 14 водоструйного скрепления, при этом он поддерживается формующей сеткой 10. Первая станция 14 водоструйного скрепления может включать в себя поперечную балку с рядом сопел, из которых очень тонкие водяные струи под давлением направляются на волокнистый холст, полученный гидравлическим холстоформированием, чтобы обеспечивать спутывание волокон. Отсасывающие ящики 15 размещают под формующей сеткой 10, чтобы отводить воду, применяемую для водоструйного скрепления.

Давление, применяемое в соплах для спутывания на первой станции 14 водоструйного скрепления, может быть относительно низким, от 10 до 50 бар, чтобы обеспечивать лишь слабое скрепление первого волокнистого холста 13. Скрепление волокнистого холста 13, полученного гидравлическим холстоформированием, может быть достаточным лишь для получения самоподдерживающегося холста 13, например, для того, чтобы его можно было переносить с первой формующей сетки 10 на вторую формующую сетку 16. Первая формующая сетка 10 должна иметь относительно высокую плотность (относительно низкое живое сечение) для того, чтобы удерживать волокна в холсте, полученном гидравлическим холстоформированием, при этом вторая формующая сетка может иметь относительно более низкую плотность (относительно более высокое живое сечение), как будет описано ниже.

Прочность при растяжении в MD-направлении (машинном направлении) волокнистого холста 12, полученного гидравлическим холстоформированием, должна составлять по меньшей мере 50 Н/м для того, чтобы он был самоподдерживающимся, однако предпочтительно - не более 100 Н/м.

На первой станции водоструйного скрепления предпочтительно применяется только один ряд сопел 14. Масса 1 м2 волокнистого холста 12, полученного гидравлическим холстоформированием, может составлять от 10 до 100 г/м2. Чтобы добиться подходящей сухости (содержания сухой массы) первого волокнистого холста, после перенесения на вторую формующую сетку 16 в случае необходимости можно проводить дополнительное обезвоживание волокнистого холста 13, полученного гидравлическим холстоформированием, с помощью отсасывающих ящиков 17. Поскольку на последующей стадии укладки (описана ниже) через холст прокачивается воздух, подходящее содержание сухой массы в волокнистом холсте, полученном гидравлическим холстоформированием, составляет от 30 до 50 масс. %.

Для получения филаментов 18 типа спанлейд и укладки их поверх гидроспутанного волокнистого холста 13, полученного гидравлическим холстоформированием, размещают одну или несколько станций 19 укладки. Филаменты 18 типа спанлейд изготавливают из экструдированных расплавленных термопластичных гранул и из сопел 20 укладывают их непосредственно на первый волокнистый холст 13. Филаменты 18 типа спанлейд используют для формирования холста. На станции укладки с помощью отсасывающих ящиков 21, размещенных под формующей сеткой 16, через холст прокачивают воздух. Для того чтобы дать возможность воздуху проходить через вторую формующую сетку 16, она должна иметь относительно низкую плотность (относительно живого сечения). Филаменты 18 типа спанлейд могут быть слабо скрепленными или, альтернативно, нескрепленными, поэтому филаменты типа спанлейд могут двигаться относительно свободно по отношению друг к другу. Степень скрепления, обусловленная сцепляемостью (липкостью) филаментов типа спанлейд, регулируется расстоянием между соплами 20 и формующей сеткой 16. Если такое расстояние является относительно большим, филаментам 18 типа спанлейд дают возможность охлаждаться перед их укладкой поверх волокнистого холста 13, полученного гидравлическим холстоформированием, для того чтобы значительно снизить их сцепляемость. Альтернативно охлаждение филаментов обеспечивают другим способом, например путем применения многочисленных источников воздуха, где воздух применяется для охлаждения филаментов, когда они вытянуты или растянуты до предпочтительной степени.

Поскольку филаменты 18 типа спанлейд укладываются поверх влажного волокнистого холста 13, полученного гидравлическим холстоформированием, филаменты будут прилипать к холсту и оставаться в том виде, в котором они оказались на влажном холсте 13, тем самым обеспечивая формование филаментов, которые в противном случае могут с трудом фиксироваться на формующей сетке. Для того чтобы дополнительно улучшить формование филаментов 18 типа спанлейд, их можно заряжать, чтобы заставить отталкиваться друг от друга, или укладывать последовательно на двух или нескольких станциях 19 укладки.

Скорость филаментов 18 типа спанлейд во время их укладки на волокнистый холст 13, полученный гидравлическим холстоформированием, значительно выше, чем скорость формующей сетки 16, поэтому филаменты типа спанлейд будут образовывать хаотично расположенные петли и извиваться по мере того, как они накапливаются на формующей сетке поверх волокнистого холста 13, полученного гидравлическим холстоформированием, с образованием холста-прекурсора с очень хаотичным расположением филаментов. Масса 1 м2 сформированного из филаментов холста-прекурсора может составлять от 10 до 50 г/м2.

Объединенный холст 22 из непрерывных филаментов 18, приклеенных к волокнистому холсту 13, содержащему натуральные волокна и синтетические штапельные волокна и полученному гидравлическим холстоформированием, переносят с формующей сетки 16 на барабан для водоструйного скрепления 23, где начинается интеграция объединенного холста 22 путем гидроспутывания на второй станции 24 водоструйного скрепления со стороны волокнистого холста 13, полученного гидравлическим холстоформированием. При этом слой филаментов 18 типа спанлейд обращен к барабану 23. Водяные струи под высоким давлением перемещают волокна целлюлозы и штапельные волокна внутрь слоя филаментов.

В варианте осуществления изобретения, показанном на чертеже, вторая станция 24 водоструйного скрепления содержит три ряда сопел для водоструйного скрепления. Можно применять любое подходящее число рядов сопел. Давление, применяемое в соплах для спутывания на второй станции 24 водоструйного скрепления, является более высоким, чем на первой станции 14 водоструйного скрепления, и предпочтительно находится в диапазоне от 70 до 200 бар. Вода после водоструйного скрепления отводится через барабан 23. Интенсивное смешивание штапельных волокон и волокон целлюлозы (или других натуральных волокон) и непрерывных филаментов обеспечивают на второй станции 24 водоструйного скрепления. При наличии непрерывных филаментов 18, нескрепленных (по причине отсутствия мест термоскрепления между ними) или только слабо скрепленных между собой, непрерывные филаменты могут скручиваться и спутываться между собой и со штапельными волокнами и волокнами целлюлозы, что дает хорошую интеграцию разных типов волокон с филаментами.

Объединенный холст 22, который получен после гидроспутывания, можно переносить на другую сетку 25 для водоструйного скрепления и подвергать гидроспутыванию на третьей станции 26 водоструйного скрепления с той же стороны, что и на второй станции 24 водоструйного скрепления, то есть со стороны волокнистого холста 13, полученного гидравлическим холстоформированием. В варианте осуществления изобретения, показанном на фиг.1, третья станция водоструйного скрепления 26 содержит три ряда сопел для водоструйного скрепления. Однако на упомянутой третьей станции 26 водоструйного скрепления можно применять любое подходящее число рядов сопел. Давление, применяемое в соплах для спутывания на третьей станции 26 водоструйного скрепления, может находиться в том же самом диапазоне, что и на второй станции 24 водоструйного скрепления, то есть предпочтительно в диапазоне от 70 до 200 бар. Вода после водоструйного скрепления отводится через сетку 25 с помощью отсасывающих ящиков 27. На третьей станции 26 водоструйного скрепления 26 обеспечивают дополнительную интеграцию филаментов типа спанлейд и штапельных волокон и волокон целлюлозы (или других натуральных волокон) с получением композитного гидроспутанного холста 28.

Однако упомянутая третья станция водоструйного скрепления 26 является необязательной и поэтому может быть исключена. Давление водяных струй на станциях водоструйного скрепления, содержащих два или более рядов сопел, можно регулировать с возможностью создания определенного профиля давления с разными давлениями в разных рядах сопел.

Затем гидроспутанный композитный холст 28 подвергают сушке, которую можно осуществлять на традиционном оборудовании для сушки холстов, предпочтительно того типа, который применяется для сушки тканей, таком как сушка воздухом или американское сушильное оборудование (Янки). После сушки материал обычно наматывают с образованием рулонов машинной намотки, направляемых на перемотку и резку (конвертинг). Затем материал общеизвестными способами разрезают до подходящих размеров и упаковывают.

Структуру материала можно менять путем дополнительной обработки, такой как микрокрепирование, горячее каландрирование, тиснение и т.д. Перед сушкой или после нее к холсту можно дополнительно добавлять разные добавки, такие как средства для придания прочности в мокром состоянии, связующие реагенты, латексы, разрыхлители и т.д.

1. Способ получения нетканого материала путем водоструйного скрепления смеси волокон, содержащей филаменты типа спанлейд, натуральные волокна и синтетические штапельные волокна, отличающийся тем, что осуществляют гидравлическое холстоформирование первого волокнистого холста (13), содержащего натуральные волокна и по меньшей мере 10% синтетических штапельных волокон по массе, путем формования на наклонной сетке; водоструйное скрепление упомянутого первого волокнистого холста на первой станции (14) водоструйного скрепления; укладку филаментов (18) типа спанлейд поверх упомянутого гидроспутанного волокнистого холста (13), полученного гидравлическим холстоформированием, с образованием объединенного холста (19); и водоструйное скрепление упомянутого объединенного холста (19) на второй станции (24) водоструйного скрепления.

2. Способ по п. 1, отличающийся тем, что объединенный холст (19) подвергают гидроспутыванию со стороны волокнистого холста (13), полученного гидравлическим холстоформированием, на второй станции (24) водоструйного скрепления.

3. Способ по п. 1 или 2, отличающийся тем, что давление текучей среды, применяемой на первой станции (13) водоструйного скрепления, составляет от 10 до 50 бар.

4. Способ по п. 1 или 2, отличающийся тем, что давление текучей среды, применяемой на второй станции (24) водоструйного скрепления, составляет от 70 до 200 бар.

5. Способ по п. 1, отличающийся тем, что упомянутый волокнистый холст (13), полученный гидравлическим холстоформированием из натуральных волокон и синтетических штапельных волокон, содержит от 10 до 40% штапельных волокон по массе и от 60 до 90% натуральных волокон по массе.

6. Способ по п. 1 или 5, отличающийся тем, что натуральные волокна представляют собой волокна древесной целлюлозы.

7. Способ по п. 1 или 5, отличающийся тем, что синтетические штапельные волокна имеют длину от 3 до 25 мм.

8. Способ по п. 1, отличающийся тем, что между филаментами (18) типа спанлейд не существует мест термоскрепления.

9. Способ по п. 1, отличающийся тем, что осуществляют обезвоживание гидроспутанного волокнистого холста (13), полученного гидравлическим холстоформированием, до содержания сухой массы от 30 до 50 масс.% перед укладкой филаментов (18) типа спанлейд поверх упомянутого гидроспутанного волокнистого холста (13), полученного гидравлическим холстоформированием.

10. Нетканый материал, полученный согласно способу по любому из пп. 1-9.