Способ дезактивации поверхностно загрязненных изделий из металлических сплавов или их фрагментов

Иллюстрации

Показать всеИзобретение относится к способам химической дезактивации металлов с радиоактивным загрязнением. Способ дезактивации поверхностно загрязненных изделий из металлических сплавов или их фрагментов заключается в нанесении на дезактивируемую поверхность порошкового реагента, в котором по меньшей мере 80% частиц имеют размер менее 1 мкм, содержащего калий, натрий и серу, последующем нагреве поверхности, ее охлаждении и очистке от образовавшейся окалины. Порошковый реагент наносится на сухую поверхность. На обработанную реагентом поверхность наносят слой синтетического лака с температурой воспламенения 210-250°С. Изобретение позволяет повысить эффективность процесса дезактивации поверхностно загрязненных радионуклидами изделий из металлических сплавов или их фрагментов за счет увеличения контакта реагента с радионуклидами, находящимися в открытых порах, трещинах и других дефектах поверхности, при одновременном повышении его экономичности за счет уменьшения расхода порошка реагента. 3 з.п. ф-лы, 3 табл., 2 пр.

Реферат

Изобретение относится к способам химической дезактивации металлов с радиоактивным загрязнением.

Известен способ дезактивации поверхностно загрязненных изделий из металлических сплавов или их фрагментов, заключающийся в нанесении порошкового реагента, содержащего калий, натрий и серу, последующем нагреве поверхности, ее охлаждении и очистке от образовавшейся окалины. Перед нанесением реагента поверхность орошают водой, при этом реагент используют в виде порошка, в котором, по меньшей мере, 80% частиц имеют размер менее 1 мкм (патент РФ №2474899, опубл. 10.02.2013 г.).

Известный способ основан на осуществлении химической коррозии поверхностного слоя сплавов и химическом взаимодействии радионуклидов с реагентом. При нагреве поверхности в присутствии реагента, представляющего собой смесь солей, содержащих сульфаты щелочных металлов, реагент вступает в химическое взаимодействие с химическими элементами поверхностного слоя сплавов и в том числе с радионуклидами. При этом образуются легкоплавкие расплавы, способствующие ускорению коррозии поверхности сплавов. Образовавшиеся новые вещества образуют новую неметаллическую фазу, содержащую радионуклиды в окалине, которая после охлаждения отделяется от сплава.

Использование реагента в виде порошка с высокой долей наноразмерной фракции повышает эффективность процесса дезактивации поверхностно загрязненных радионуклидами изделий из металлических сплавов за счет увеличения контакта между радионуклидами и наносимым реагентом.

Вместе с тем нанесение порошкового реагента на влажную поверхность, во-первых, значительно увеличивает его расход, поскольку он не может прочно закрепиться на металлической поверхности и после высыхания или при механических помехах порошок осыпается, а во-вторых, попадание в открытые поры реагента бывает затруднительным, поскольку поры заняты предварительно нанесенной на поверхность водой.

Вместе с тем, как показывают результаты проведенных исследований, радионуклиды в основном располагаются не на поверхности металлов, а в открытых порах, трещинах, дефектах поверхности, которые могут иметь глубину до 300 мкм. Основная масса радионуклидов может располагаться глубже в порах, при этом уровень активности радионуклидов может и не снижаться.

Известные технологии дезактивации, использующие ультразвуковую обработку металлов, химические, жидкостные дезактивации способны производить очистку загрязненных изделий радионуклидами, расположенными только на глубине до 30-40 мкм от поверхностного слоя.

Задачей, на решение которой направлено заявленное решение, является повышение эффективности процесса дезактивации поверхностно загрязненных радионуклидами изделий из металлических сплавов или их фрагментов, за счет увеличения контакта реагента с радионуклидами, находящимися в открытых порах, трещинах и других дефектах поверхности, при одновременном повышении его экономичности за счет уменьшения расхода порошка реагента.

Технический результат достигается тем, что в способе дезактивации поверхностно загрязненных изделий из металлических сплавов или их фрагментов, заключающемся в нанесении на дезактивируемую поверхность порошкового реагента, в котором, по меньшей мере, 80% частиц имеют размер менее 1 мкм, содержащего калий, натрий и серу, последующем нагреве поверхности, ее охлаждении и очистке от образовавшейся окалины, порошковый реагент наносится на сухую поверхность, после чего на обработанную реагентом поверхность наносят слой синтетического лака с температурой воспламенения 210-250°C, при этом очистку поверхности от окалины производят воздействием ультразвука частотой 21 кГц при одновременной обработке суспензией из абразивного порошка и воды в соотношении 2:5. Кроме того, при дезактивации изделий с закрытой дезактивируемой поверхностью, например трубчатых, сосудообразных изделий или емкостей, нанесение порошкового реагента и последующее нанесение лака производят при вращении изделия вокруг его продольной оси в наклоненном положении, а нагрев изделия производят при его вращении вокруг продольной оси в горизонтальном положении.

Использование порошкового реагента с высоким содержанием наноразмерной фракции менее 1 мкм (по меньшей мере 80%), наносимого на предварительно сухую поверхность изделий или их фрагментов, позволяет повысить контакт реагента с радионуклидами, что значительно повышает эффективность дезактивации изделий и способствует снижению времени дезактивации. Наноразмерные частицы порошкового реагента соизмеримы с диаметром пор или размером микротрещин или меньше их, что позволяет частицам порошка реагента проникать в мельчайшие дефекты поверхности. Нанесение реагента на сухую поверхность обеспечивает беспрепятственное проникновение порошка в глубокие поры, микротрещины и другие дефекты поверхности. Заполнение пор и трещин на всю их глубину обеспечивает качественное и гарантированное проведение процесса химического взаимодействия реагента с веществом матрицы и радионуклидами.

Нанесение синтетического лака с температурой воспламенения 200-250°C обеспечивает сохранение присутствия реагента в порах и дефектах при механическом воздействии на изделие с дезактивируемой поверхностью.

Очистка поверхности от окалины посредством ультразвука с одновременным воздействием суспензии из абразивного порошка и воды обуславливает возникновение кавитационного процесса, приводящего к интенсификации процесса разрушения окалины, содержащей радионуклиды, и ее осыпания. Двойное воздействие разрушающих механизмов на окалину приводит к повышению эффективности процесса дезактивации.

При дезактивации изделий с закрытой дезактивируемой поверхностью, например трубчатых, сосудообразных изделий или емкостей, нанесение на поверхность порошкового реагента и синтетического лака при вращении изделия вокруг собственной оси в наклоненном состоянии обеспечивает гарантированное нанесение реагента на поверхность, равномерный нагрев изделия и максимальное взаимодействие реагента с поверхностью в течение всего процесса нагрева.

Способ дезактивации поверхностно загрязненных изделий из металлических сплавов или их фрагментов заключается в следующем.

На дезактивируемую сухую поверхность изделия или его фрагмента наносят напылением порошок реагента, в котором, по меньшей мере, 80% частиц имеют размер менее 1 мкм, содержащего калий, натрий и серу. Затем поверхность покрывают слоем синтетического лака, равномерно распыляя его. После этого изделие или его фрагмент нагревают. При нагреве на поверхности металла происходят химические реакции. Контакт реагента с радионуклидами приводит к их физико-химическому взаимодействию, в результате чего образуются новые вещества, сохраняющиеся в толщине слоя образующейся окалины.

Одним из сложных вопросов дезактивации металлических изделий является дезактивация изделий, имеющих закрытые поверхности. К таким изделиям относятся трубы, емкости, сосуды и т.п. Для гарантированного нанесения реагента на поверхность, равномерного нагрева изделия, обеспечения максимального взаимодействия реагента с поверхностью в течение всего процесса нагрева реагент в виде порошка наносится на внутреннюю сухую поверхность вращающегося вокруг наклоненной оси изделия. После этого на обработанную реагентом вращающуюся поверхность наносится слой лака и затем вращающееся изделие в горизонтальном положении нагревается.

В качестве лака, наносимого на обработанную реагентом дезактивируемую поверхность, используют синтетический лак с температурой воспламенения 210-250°C. Выбор лака с такой температурой объясняется следующими причинами. При нагреве до температуры до 200°C лак начинает испаряться и сублимируется в пленку, которая закрывает всю поверхность металла. При температурах около 200°C начинаются твердофазные реакции реагента, содержащего серу, щелочи с железом, кобальтом, цезием, ураном и др. Таким образом, реагент будет заперт в порах и будет нагреваться и вступать во взаимодействие с матрицей. При таких режимах реагент удерживается в порах и не высыпается. Температура 250°C является граничной для большинства марок синтетических лаков, при данной температуре сублимированная пленка сгорает.

При использования синтетических лаков практически отсутствуют зольные остатки, которые остаются в достаточных количествах при использовании технических и минеральных масел.

Очевидно, что покрытие лаком с использованием порошка реагента с уменьшенным размером частиц приводит к увеличению покрывной способности дезактивируемой поверхности реагентом, улучшает контакты между реагентом и металлом и радионуклидами и, следовательно, обеспечивает рост скорости и эффективности дезактивации.

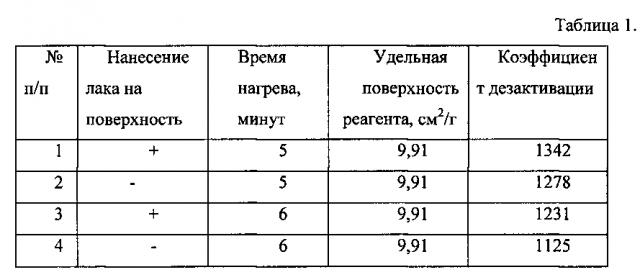

В таблице 1 представлены экспериментальные данные по измерению степени дезактивации фрагмента изделия в зависимости от использования или неиспользования лакового покрытия дезактивируемой поверхности, а также времени ее нагрева.

Результаты измерения степени дезактивации показали, что при покрытии лаком поверхности с нанесенным на нее порошкообразным реагентом с высоким содержанием наноразмерной фракции скорость дезактивации увеличивается при одновременном сокращении времени процесса с 6 мин до 5 мин и росте степени дезактивации с 1125 до 1342.

В процессе дезактивации поверхности высокие скорости коррозии и торможение возгонки радионуклидов с поверхности обеспечиваются реагентом (например, сульфиды калия) при нагреве поверхности.

Реагент, включающий в себя калий и натрий в качестве сульфидов калия и натрия, предопределяет получение легкоплавких расплавов. При нагреве сульфиды натрия и калия сплавов вступают в химическое взаимодействие с защитной оксидной пленкой матрицы, содержащей NiO, Cr2O3, Fe2O3.

Одновременно элементы, расположенные в поверхностном слое, в том числе радионуклиды (например, кобальт), вступают в химическое взаимодействие с серой. Образовавшиеся в результате взаимодействия реагента с дезактивируемой поверхностью новые вещества создают новую содержащую радионуклиды неметаллическую фазу (оксиды, сульфаты, сульфиды и т.п.) - окалину, которая после охлаждения легко отделяется от сплава.

Радионуклиды, находящиеся в порах окалины, не могут преодолеть слой расплава из реагента в поре окалины. При 82°C CsO3 плавится. Выше 120°C медленно проходит реакция Cs+S→Cs2Sn(n=1-6). В результате связанный цезий в виде нитридов и сульфидов в процессе охлаждения остается в порах и не возгоняется, а затем вместе с окалиной удаляется с поверхности фрагмента.

Очистку поверхности от окалины, загрязненной радионуклидами, производят суспензией из абразивного порошка и воды в соотношении 2:5 при одновременном воздействии ультразвука частотой 21 кГц. Такая обработка обеспечивает очищение поверхности металла от окалины со скоростью 60 мкм/сек и позволяет осуществлять резку поверхности металла со скоростью 2 мкм/сек без выбросов пыли. Это позволяет удалять окалину, содержащую радионуклиды, на большой глубине от поверхности металла - до 300 мкм.

Технология очистки фрагмента от окалины основана на разрушении окалины абразивными зернами. Разрушение окалины происходит за счет прямого удара зерна абразива по окалине. При этом также в окалине образуются трещины, после чего она выкрашивается и разрушается. Под действием ультразвуковых колебаний выколотые частицы обрабатываемого материала и разрушенного абразива перемещаются. Двойное воздействие разрушающих механизмов на окалину приводит к повышению эффективности процесса дезактивации при использовании технологии высокотемпературной дезактивации металла.

Кавитационный процесс, возникающий при обработке ультразвуком фрагмента в воде вместе с воздействием абразивного порошка, приводит к разрушению окалины и осыпанию ее. Осыпаясь, окалина накапливается на дне ванны. После завершения процесса воду с окалиной и абразивным порошком собирают в емкость и на спецучастке с помощью мембранной технологии очищают от радионуклидов. Образовавшиеся отходы накапливают и сдают на утилизацию.

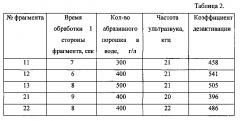

В таблице 2 представлены экспериментальные данные по очистке от окалины в зависимости от количества абразивного материала и частоты ультразвука.

Из таблицы 2 видно, что увеличение количества абразивного порошка в суспензии до 50% приводит к торможению удаления окалины, из-за трудностей эвакуации продуктов очистки. Соотношение абразива и воды в суспензии равное 2:5 является оптимальным для удаления окалины, содержащей радионуклиды. Следует отметить, что увеличение частоты ультразвука отрицательно влияет на результат дезактивации. Это связано со скоростью эвакуации продуктов очистки фрагмента.

Пример 1 осуществления способа.

Порошок реагента нанесли на сухую поверхность фрагмента металлического сплава, загрязненного радионуклидами. В качестве реагента для процесса дезактивации использовалась смесь Na2SO4 и K2SO4 в соотношении 1:1 при температуре 450°C. Величина удельной поверхности реагента - 9,91 см2/г.

После нанесения реагента на поверхность фрагмента нанесли краскопультом слой синтетического лака. Обработанный реагентом фрагмент нагрели в печи, в результате чего реагент расплавился на поверхности и в порах фрагмента. В результате нагрева лак высыхал, сублимировался, образовывал пленку и сгорал.

После охлаждения с фрагмента удалили образовавшуюся окалину, для чего на него подавали абразивную суспензию, состоящую из воды и абразивного материала, сверху положили пуансон, повторяющий форму поверхности разрушаемой окалины, соединенный с генератором. Пуансон колебался с ультразвуковой частотой с амплитудой колебания 10-60 мкм, передавая ультразвуковые колебания в зону обработки окалины. Частота обработки 21 кГц. Обработав один участок поверхности фрагмента, пуансон перемещался на другое место, и процесс повторяется.

После обработки фрагмента с одной стороны его переворачивали манипулятором и снова обрабатывали в таком же режиме. Процесс очистки поверхности от окалины, содержащей радионуклиды, контролировался радиационными приборами по уровню загрязнения радионуклидов фрагмента.

Для полной очистки поверхности процесс обработки повторяли.

После завершения процесса дезактивации фрагмент промыли специальными веществами для его полной дегазации.

Пример 2 осуществления способа.

Трубу, имеющую внутреннюю поверхность, загрязненную радионуклидами, положили на наклонный рольганг. В верхнюю часть трубы на сухую поверхность насыпали реагент. Трубу вращали на рольганге. Реагент, ссыпаясь сверху вниз во вращающейся трубе, покрывает всю ее внутреннюю поверхность. Процесс ведут, пока вся внутренняя поверхность трубы, не будет качественно покрыта реагентом.

Трубу, обработанную реагентом, положили на наклонный рольганг. Затем на обработанную поверхность трубы нанесли слой лака. Лак наливают на верхнюю часть внутренней поверхности вращающейся тубы. Лак, стекая сверху вниз во вращающейся трубе, покрывает реагент и всю внутреннюю поверхность трубы. Процесс ведут таким образом, чтобы добиться полного покрытия поверхности лаком.

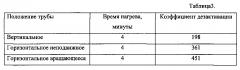

После покрытия лаком трубу сняли с рольганга и положили в горизонтальное положение до высыхания лака, после чего трубу положили в нагревательное устройство и вращали на вращающимся рольганге или манипулятором в горизонтальном положении. Процесс нагрева трубы осуществляли в соответствии с технологическими условиями. Для сравнения коэффициента дезактивации трубу с дезактивируемой поверхностью нагревали в вертикальном вращающемся положении и горизонтальном неподвижном положении. Результаты экспериментов представлены в таблице 3.

Экспериментальные данные показали, что при горизонтальном положении трубы при ее вращении вокруг продольной оси коэффициент дезактивации выше других значений коэффициента дезактивации, что объясняется более равномерным нагревом трубы.

После требуемого нагрева трубу извлекают из нагревательного устройства и охлаждают, после чего ее очищают от содержащей радионуклиды окалины.

Изобретение позволяет повысить эффективность процесса дезактивации изделий или их фрагментов как с открытой, так и с закрытой поверхностью.

1. Способ дезактивации поверхностно загрязненных изделий из металлических сплавов или их фрагментов, заключающийся в нанесении на дезактивируемую поверхность порошкового реагента, в котором по меньшей мере 80% частиц имеют размер менее 1 мкм, содержащего калий, натрий и серу, последующем нагреве поверхности, ее охлаждении и очистке от образовавшейся окалины, отличающийся тем, что порошковый реагент наносится на сухую поверхность, после чего на обработанную реагентом поверхность наносят слой синтетического лака с температурой воспламенения 210-250°С.

2. Способ по п. 1, отличающийся тем, что очистку поверхности от окалины производят воздействием ультразвука частотой 21 кГц при одновременной обработке суспензией из абразивного порошка и воды в соотношении 2:5.

3. Способ по п. 1 или 2, отличающийся тем, что при дезактивации изделий с закрытой дезактивируемой поверхностью, например трубчатых, сосудообразных изделий или емкостей, нанесение порошкового реагента и последующее нанесение лака производят при вращении изделия вокруг его продольной оси в наклоненном положении.

4. Способ по п. 3, отличающийся тем, что нагрев изделия производят при его вращении вокруг продольной оси в горизонтальном положении.