Способ и система управления вводом газа в теплоноситель и ядерная реакторная установка

Иллюстрации

Показать всеИзобретение относится к ядерным реакторным установкам с жидкометаллическим теплоносителем. Раскрыт способ предотвращения коррозии металлоконструкций реактора путем управления вводом газа в теплоноситель ядерной реакторной установки. Способ имеет следующие шаги: в объем над теплоносителем из газовой системы подают газ, предназначенный для ввода в теплоноситель; газ вводят в теплоноситель; из объема над теплоносителем выводят газ в газовую систему. Технический результат: предотвращение повторного использования загрязненного газа. 3 н. и 7 з.п. ф-лы, 4 ил.

Реферат

Область техники, к которой относится изобретение

Изобретение относится к области ядерной энергетики и ядерных реакторных установок, в частности к ядерным реакторным установкам с жидкометаллическими теплоносителями. В то же время настоящее изобретение также может применяться и в реакторных установках различного рода, не являющихся ядерными.

Уровень техники

Одной из основных проблем ядерных реакторных установок с жидкометаллическими теплоносителями является коррозия конструкционных материалов, из которых выполнен реактор. Для предотвращения коррозии может применяться метод формирования защитных оксидных покрытий, от целостности которых зависит коррозионная стойкость материалов, из которых выполнен реактор, например, стали.

Отметим, что указанная проблема также может появляться как в ядерных реакторных установках с теплоносителями, не являющимися жидкометаллическими, так и в реакторных установках, не являющихся ядерными. Хотя настоящее изобретение описано по отношению к ядерным реакторным установкам с жидкометаллическими теплоносителями, оно также может применяться как в ядерных реакторных установках с теплоносителями, не являющимися жидкометаллическими, так и в реакторных установках, не являющихся ядерными.

Для формирования оксидных пленок может применяться кислород. В патенте RU 2246561 (опубликован 20.02.2005) раскрыт способ увеличения концентрации кислорода в теплоносителе путем ввода (эжекции) газообразного кислорода непосредственно в теплоноситель или подачи кислорода на поверхность теплоносителя, например, в газовую камеру около теплоносителя - в последнем случае кислород будет проникать в теплоноситель путем диффундирования. Ввиду того, что железо, хром и другие компоненты конструкционных материалов имеют большее химическое сродство к кислороду, чем компоненты теплоносителя, такие как свинец и/или висмут, кислород, введенный в жидкометаллический теплоноситель в виде оксидов компонентов теплоносителя, будет окислять компоненты конструкционных материалов и при соответствующей концентрации кислорода образовывать защитные оксидные пленки на поверхности стенок реактора. Для обеспечения такого эффекта концентрация кислорода в теплоносителе должна поддерживаться в соответствующих пределах, зависящих от конструкции реактора и использованных в ней конструкционных материалов, а также от вида и состава теплоносителя.

В теплоноситель могут вводиться и другие газы помимо кислорода. Одним из недостатков таких способов является то, что вводимые газы в теплоносителе образуют пузырьки, которые всплывают на поверхность теплоносителя и газ из пузырьков выходит в объем над теплоносителем. Во время пребывания в теплоносителе в пузырьки газа могут попадать пыль, твердофазные частицы и компоненты, растворенные в теплоносителе. Таким образом, газ, введенный в теплоноситель, после пребывания в теплоносителе и выхода из него в объем над теплоносителем, оказывается загрязненным пылью, твердофазными частицами и компонентами. Повторное использование такого газа, в частности, повторный ввод в теплоноситель, приводит к загрязнению теплоносителя и оборудования реактора и, следовательно, вызывает неисправности оборудования и снижение сроков эксплуатации оборудования и реактора в целом.

Раскрытие изобретения

Задачей настоящего изобретения является обеспечение способа и системы управления вводом газа в теплоноситель в реакторной установке, не имеющих недостатков, присущих уровню техники. В частности, требуется предотвращение загрязнения теплоносителя, корпуса и оборудования реактора, происходящее вследствие нахождения в объеме над теплоносителем и повторного использования газа, до этого введенного в теплоноситель и загрязненного во время нахождения в нем, при обеспечении возможности повторного использования газа.

Задача настоящего изобретения решается с помощью способа ввода газа в теплоноситель реактора. Реактор соединен с газовой системой и имеет в своем составе устройство ввода газа в теплоноситель, установленное частично в теплоносителе и частично в объеме над теплоносителем и выполненное с возможностью подачи газа из объема над теплоносителем в теплоноситель. Газовая система соединена с реактором с возможностью подачи и отвода газа в/из объема над теплоносителем.

Способ включает в себя следующие шаги: в объем над теплоносителем из газовой системы подают газ, предназначенный для ввода в теплоноситель; путем обеспечения в устройстве ввода газа в теплоноситель давления газа большего, чем давление теплоносителя, вводят газ в теплоноситель; из объема над теплоносителем выводят газ в газовую систему.

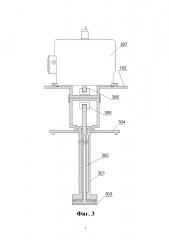

В одном из возможных вариантов изобретения во время ввода газа в теплоноситель непрерывно подают газ из газовой системы в объем над теплоносителем и/или непрерывно выводят газ из объема над теплоносителем в газовую систему. В другом возможном варианте изобретения ввод газа в теплоноситель осуществляют не долее временного интервала, за который введенный в теплоноситель газ оказывается на поверхности теплоносителя.

Выводимый из объема над теплоносителем в газовую систему газ предпочтительно фильтруют и снова вводят в объем над теплоносителем. Давление газа в устройстве ввода газа в теплоноситель больше, чем давление теплоносителя, в некоторых вариантах могут обеспечивать путем повышения давления газа в объеме около теплоносителя. В других вариантах давление газа в устройстве ввода газа в теплоноситель больше, чем давление теплоносителя, могут обеспечивать путем локального понижения давления теплоносителя около устройства ввода газа с помощью вращения, по меньшей мере, части устройства ввода газа в теплоноситель.

Задачу настоящего изобретения также решает система управления вводом газа в теплоноситель реактора. Реактор соединен с газовой системой и имеет в своем составе устройство ввода газа в теплоноситель, частично установленное в теплоносителе и частично в объеме над теплоносителем и выполненное с возможностью подачи газа из объема над теплоносителем в теплоноситель. Газовая система соединена с реактором с возможностью подачи и отвода газа в/из объема над теплоносителем.

Система управления включает в себя: модуль управления газовой системой, выполненный с возможностью управления газовой системой с обеспечением подачи газа в реактор в объем над теплоносителем и с обеспечением вывода газа из реактора из объема над теплоносителем; и модуль управления устройством ввода газа в теплоноситель, выполненный с возможностью управления устройством ввода газа в теплоноситель с обеспечением ввода газа из объема над теплоносителем в теплоноситель.

В некоторых вариантах модуль управления газовой системой может быть выполнен с обеспечением непрерывной подачи газа в объем над теплоносителем и/или непрерывного вывода газа из объема над теплоносителем. В других система может содержать таймер, а модуль управления устройством ввода газа в теплоноситель может быть выполнен с возможностью обеспечения ввода газа в теплоноситель не долее временного интервала, за который введенный в теплоноситель газ оказывается на поверхности теплоносителя.

На решение задачи настоящего изобретения также направлена ядерная реакторная установка, имеющая в своем составе: реактор, теплоноситель, размещенный в реакторе, газовую систему, соединенную с реактором с возможностью подачи и отвода газа в/из объема над теплоносителем, и устройство ввода газа в теплоноситель, установленный частично в теплоносителе и частично в объеме над теплоносителем и выполненный с возможностью подачи газа из объема над теплоносителем в теплоноситель. Газовая система и устройство ввода газа в теплоноситель выполнены с возможностью функционирования в соответствии со способом по любому из вышеописанных вариантов и/или под управлением системы по любому из вышеописанных вариантов.

В предпочтительном варианте осуществления газовая система содержит трубы, газовый фильтр и насос, соединенные в петлю, начало которой выполнено с возможностью приема газа из реактора из объема над теплоносителем, а конец которой выполнен с возможностью подачи газа в реактор в объем над теплоносителем.

Благодаря настоящему изобретению удается обеспечить способ и устройство (систему) управления вводом газа в теплоноситель в реакторной установке, не имеющих недостатков, присущих уровню техники. Достигается такой технический результат, как предотвращение загрязнения теплоносителя, корпуса и оборудования реактора. В частности, обеспечивается вывод газа, загрязненного во время нахождения в теплоносителе, из объема над теплоносителем с помощью вентиляции этого объема. Это позволяет повысить безопасность, надежность и срок эксплуатации реакторной установки.

Краткое описание чертежей

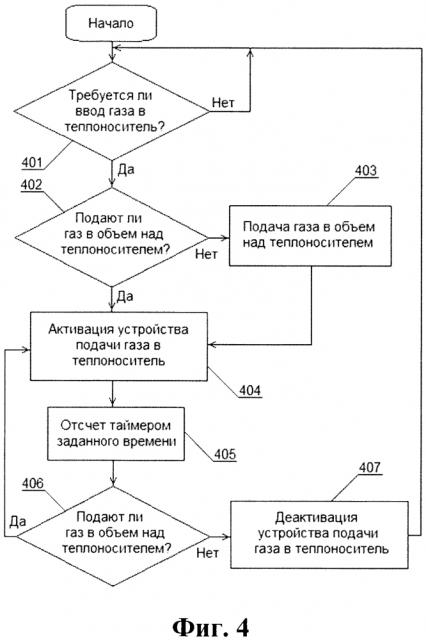

На фиг. 1 представлен схематичный вид реакторной установки в соответствии с настоящим изобретением.

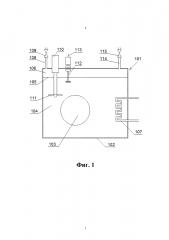

На фиг. 2 показан возможный вариант реализации газовой системы.

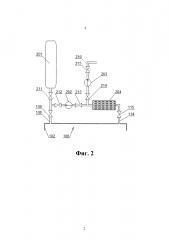

На фиг. 3 показан вариант выполнения диспергатора.

На фиг. 4 показан вариант блок-схемы способа ввода газа в теплоноситель.

Осуществление изобретения

Настоящее изобретение применимо в реакторной установке (например, ядерной реакторной установке), имеющей в своем составе, как показано в одном из примеров в схематичном виде на фиг. 1, реактор 101, в котором размещен теплоноситель 104, соединенный с газовой системой посредством труб 108 и 114, имеющих запорную арматуру 109 и 115, соответственно. Кроме того, в реакторе также расположены циркуляционный насос 110 с побудительным винтом 111, диспергатор 112 с выводом 113 питания и управления.

Реактор 101 представляет собой емкость, стенки 102 которой выполнены из конструкционных материалов, обладающих достаточной механической, термической, радиационной и другими видами стойкостей, необходимых для безопасной работы реакторной установки, например, таких как сталь. Безопасность работы реакторных установок имеет особое значение ввиду того, что в реакторе 101 в активной зоне 103 располагаются радиоактивные материалы, которые в ходе радиоактивного деления высвобождают энергию. По меньшей мере, часть этой энергии в виде тепла передается в теплоноситель 104, имеющийся в реакторе и контактирующий с активной зоной (то есть, радиоактивные материалы преимущественно располагаются в теплоносителе), и далее переносится в теплообменник 107, в котором тепловая энергия передается другим материалам (например, воде, пару или другим теплоемким материалам), в некотором удалении от источника радиоактивного излучения. Теплообменник может представлять собой в некоторых вариантах парогенератор, предназначенный для производства пара, который может использоваться далее для нагрева других сред или для приведения в действие турбин. Далее, после теплообменника 107 в коммуникациях за пределами реактора, тепловая энергия передается без опасности радиационного заражения, которая, таким образом, концентрируется в пределах реактора. В связи с этим, ввиду тяжелых, нежелательных и длительных последствий радиоактивного заражения окружающих территорий прочности и безопасности эксплуатации реактора придается особое значение. Для обеспечения продолжительного и эффективного процесса передачи тепла из активной зоны 103 в теплообменник 107 в реакторе предпочтительно осуществляют циркуляцию теплоносителя в реакторе 101 - в контуре, охватывающем активную зону и теплообменник. Для обеспечения циркуляции предпочтительно используется насос 110 с побудительным винтом 111.

Одним из важных факторов сохранения прочности реактора 101 во времени является предотвращение или ослабление до допустимого уровня коррозии конструкционных материалов, из которых выполнены его стенки 102 и арматурные, крепежные, прочностные и другие элементы реактора 101. Указанный фактор должен учитываться и в том случае, если в качестве теплоносителя 104 используется теплоноситель из жидких металлов, таких как натрий, литий, свинец, висмут и т.п. Тяжелые металлы (свинец, висмут) имеют преимущество перед легкими ввиду их повышенной безопасности, в частности, по критерию пониженной пожароопасности.

Кроме того, теплоносители, выполненные с использованием тяжелых металлов, имеют также такое преимущество, как устойчивость их свойств при попадании в них воды. Естественно, что физико-химический свойства такого теплоносителя будут изменяться при попадании в него воды, однако такие изменения будут незначительными и позволят продолжать эксплуатацию и далее. Это может быть полезно для повышения безопасности реакторной установки ввиду возможных аварий или протечек оборудования, в котором находится или протекает вода в жидком виде или в виде пара - например, такого оборудования, как теплообменники или парогенераторы. Даже если теплообменник или парогенератор будет иметь неисправность в виде течи, то реакторная установка может эксплуатироваться далее до того момента, когда настанет удобный момент для ремонта или замены неисправного (протекающего) оборудования, поскольку теплоноситель с использованием тяжелых металлов допускает такой режим работы в силу незначительной (некритичной) зависимости своих физико-химических свойств от привнесения воды в жидком или парообразном виде.

Для уменьшения коррозионного воздействия на конструкционные материалы реактора перспективным считается создание оксидных пленок на границе теплоносителя и конструкционного материала, например, с помощью подачи на поверхность теплоносителя (с последующим диффундированием кислорода в теплоноситель) или в теплоноситель кислорода, который может быть перенесен теплоносителем к стенкам реактора, где кислород может вступить в химическое соединение с конструкционным материалом (которым может быть, например, сталь) и образовать оксид в форме оксидной пленки на поверхности конструкционного материала. Дополнительным преимуществом использования такой защиты от коррозии является снижение интенсивности теплообмена между теплоносителем и стенками реактора за счет пониженной теплопроводности оксидов. Ввод кислорода в теплоноситель и повышение его концентрации могут быть обеспечены с помощью подачи в реактор из газовой системы газообразного кислорода или газа, содержащего кислород, в объем около теплоносителя и/или их эжекции в теплоноситель.

В том случае, если концентрация кислорода в теплоносителе будет иметь чрезмерно высокое значение, может начаться кислородная коррозия конструкционных материалов, что приводит к снижению срока эксплуатации реактора, появлению риска протечки теплоносителя, повышенному накоплению в теплоносителе твердофазных отложений и т.п.Для снижения чрезмерно высокой концентрации кислорода в теплоносителе, к которой могла привести, например, разгерметизация реактора и проникновение внутрь него атмосферного воздуха или выполнения регламентных работ, в ходе которых было допущено чрезмерное повышение концентрации кислорода в теплоносителе, или для проведения очистки теплоносителя возможно использовать газообразный водород или газ содержащий водород, подаваемые в объем около теплоносителя или вводимые в теплоноситель. При вводе в теплоноситель газообразного водорода концентрации кислорода в теплоносителе снижается благодаря взаимодействию водорода с кислородом в теплоносителе и/или восстановлению оксидов компонентов теплоносителя. Снижение повышенной концентрации кислорода в теплоносителе представляет собой важный для безопасности реактора процесс ввиду того, что слишком высокая концентрация кислорода влечет за собой опасность кислородной коррозии стенок реактора.

Кислород или водород могут вводиться в чистом виде или в виде газовой смеси, например, смеси с инертными газами, нейтральными газами, с водяным паром или другими газами. Кроме того, в некоторых случаях необходимо вводить газы, не содержащие кислород или водород, а состоящие, например, из одних инертных газов (например, для флотационной очистки внутренних поверхностей реактора).

Для ввода газа в теплоноситель может использоваться трехстадийная схема. На первой стадии кислород или водород (или другой газ) могут подаваться в объем около теплоносителя с помощью входящей в состав реакторной установки газовой системы, имеющей выход в реактор 101 в объем 106 над теплоносителем 104 посредством трубы 108. Теплоноситель 104 занимает только часть емкости реактора для снижения опасности разгерметизации реактора ввиду теплового расширения теплоносителя при разогреве. Верхняя часть 106 емкости реактора, находящаяся над поверхностью 105 («уровнем») теплоносителя 104, для предотвращения коррозии и нежелательных химических реакций обычно заполняется газом, представляющим собой инертный газ (Не, Ne, Ar) или смесь инертных газов. Для подачи газа в реактор (в объем над теплоносителем, как это показано на фиг. 1) и предусмотрена труба 108 газовой системы. Кроме того, газовая система содержит трубу 114, снабженную вентилем 115, для вывода газа из реактора в газовую систему. Назначение труб (трубопроводов) 108 и 114 - подача или вывод газа в/из реактора - может меняться на обратное. Кроме того, в реакторной установке могут быть предусмотрены и другие трубы (трубопроводы) для подачи/вывода газа из реактора.

Газовая система, более подробно представленная на фиг. 2, может содержать трубопроводы (трубы) 108, 114, 216 и другие, смесители/распределители, запорную арматуру 109, 114, 211-215 (вентили, клапаны и т.п.), фильтр 204, насосы 202 и 203 и прочее оборудование, не показанное на фиг. 2, обычно применяемое в газовых системах и известное из уровня техники. Газовая система может быть соединена с источником 201 или множеством источников газов или включать их в себя, соответственно, и может осуществлять смешивание газов в смесителях и/или распределять газ или газовую смесь с помощью распределителей, роль которых могут выполнять смесители. Подача газа из источника в газовую систему регулируется с помощью запорной арматуры 211.

Источниками газов, предназначенных для подачи в реактор или для использования в газовой системе, могут быть установки по производству и очистке газов, например, установка электролиза воды на кислород и водород. Источниками также могут быть газовые магистрали или газовые баллоны или системы баллонов, содержащие сжатый газ. Подача газа может происходить благодаря высокому давлению внутри газовых баллонов или могут быть предусмотрены насосы, побуждающие подачу газа из емкостей, в которых он хранится. На фиг. 2 схематично представлен газовый баллон 201, содержащий в себе под высоким давлением газ глубокой степени очистки. На выходе из источников или внутри них могут быть предусмотрены газовые фильтры, предназначенные для очистки газов от частиц различного размера, которые в отсутствие таких фильтров могли бы повредить газовую систему и/или реактор, а также загрязнить газ и/или теплоноситель.

Для регулирования перемещения газов по трубам, трубопроводам, смесителям/распределителям и разнообразному оборудованию газовой системы в ней предусмотрена запорная арматура 109, 115, 211-215. Запорная арматура может быть выполнена с использованием вентилей, клапанов, переключателей, кранов, задвижек, запоров и других видов оборудования, которое может быть использовано для регулирования потока газа/жидкости. В преимущественных вариантах выполнения запорная арматура выполнена с возможностью дистанционного управления - например, с помощью электрических, гидравлических, рычажных или других приводов. Благодаря дистанционному управлению обеспечивается безопасность персонала, обслуживающего реактор и осуществляющего на нем регламентные работы или его эксплуатацию. Кроме того, дистанционное управление позволяет управлять множеством оборудования запорной арматуры из одного места, например, с пульта, позволяя тем самым отслеживать ситуацию в целом и оперативно реагировать на изменяющуюся обстановку, обеспечивая возможность проведения ряда работ, предусматривающих осуществление сложных последовательностей режимов работы, и повышая безопасность реактора в целом.

Смесители/распределители представляют собой соединение нескольких труб/трубопроводов, по которым могут подаваться различные газы для смешивания и/или распределения в различные трубы/трубопроводы и разнообразное оборудование. Например, смесителями/распределителями могут быть названы соединения труб, проходящих между арматурой 109, 211, 212 или между арматурой 213, 214 и фильтром 204, показанных на фиг. 2. Смешивание может осуществляться непосредственно в месте соединения труб/трубопроводов ввиду высокой диффузионной способности газов к проникновению друг в друга и смешиванию, или же в специально предназначенной для смешивания емкости, к которой подводятся трубы/трубопроводы. Результат смешивания газов может отводиться одним или более трубопроводом/трубой, то есть отводиться в одно место назначения или распределяться в несколько. Кроме того, один и тот же газ может подаваться из одного или нескольких трубопроводов и подаваться в несколько трубопроводов, отводящих газ к соответствующим потребителям или местам назначения - в таком случае реализуется распределение газа. В некоторых случаях смеситель/распределитель может работать в режиме обычной трубы/трубопровода, в котором газ подается в одну трубу и выводится из другой.

Режим работы газовой системы регулируется запорной арматурой, состояние которой (открыто/закрыто, величина расхода и т.п.) определяет направление протекания газов. Например, для подачи газа из источника 201 в трубу 108, а значит и в объем 106 над теплоносителем, в который она имеет выход через стенку 102 реактора, открываются вентили 211 и 109, а вентиль 212 должен быть закрыт.

В том случае, если вывод газа из объема над теплоносителем невозможен, то есть если закрыт вентиль 115 или вентили 213 и 214, то газ будет подаваться в реактор в объем над теплоносителем до тех пор, пока не сравняется с давлением газа в источнике или пока не будет равен давлению, которое может создавать напорный насос, если такой используется для подачи газа в реактор.

В другом варианте, если вывод газа из объема над теплоносителем возможен, то есть вентили 115, 214 и 215 открыты, а вентили 212 и 213 закрыты, то газ, подаваемый из источника 201 в реактор в объем над теплоносителем через трубу 108, будет выходить из объема над теплоносителем в газовую систему через трубу 114. Далее газ будет проходить через фильтр 204, очищаясь от загрязнений, и через трубу 216 будет выпускаться в атмосферу или объем, предназначенный для хранения, например, отработанного газа. В этом случае будет осуществляться вентиляция объема над теплоносителем.

Вентиляцию объема над теплоносителем возможно осуществлять и без подачи газа из источника 201. Для этого может использоваться петля газовой системы, содержащая фильтр 204 и насос 202. Для организации петли в газовой системе необходимо открыть вентили 109, 115, 212 и 213, а вентили 211 и 214 закрыть. При активации (включении) насоса 202 петля газовая системы засасывает газ из объема 106 над теплоносителем через трубу 114, газ проходит через фильтр 204 и насос 202 и подается снова в объем 106 через трубу 108. Если насос 202 обладает возможностью подачи газа в обратном направлении, то газ будет уходить из объема 106 через трубу 105, а попадать в объем 106 снова через трубу 114. В этом случае, однако, возможно загрязнение микрочастицами, взвесями и/или пылью насоса 202, поскольку фильтрация газа происходит после прохождения насоса. Поэтому предпочтительным вариантом организации циркуляции газа в объеме 106 и газовой петле будет вариант, когда газ сначала проходит через фильтр 204 и затем через насос 202, поскольку в этом случае снижается риск загрязнения насоса и продлевается срок его службы без необходимости ремонта. Циркуляция газа в объеме и газовой петле в такой конфигурации позволяет фильтровать газ, находящийся в объеме 106, и обеспечивать необходимую степень его чистоты в зависимости от фильтра 204. Благодаря этому обеспечивается вентиляция объема над теплоносителем чистым газом без расхода газа из внешних источников.

Фильтр 204 представляет собой устройство, обеспечивающее пропускание газа и удержание пыли, твердофазных и/или жидких и/или гелеобразных частиц и других загрязняющих газ примесей. Фильтр может содержать в своем составе волокнистые материалы, такие как стекловата, войлок и т.п., обеспечивающие удержание примесей. Также возможно применение разнообразных решеток, сеток и т.п. Кроме того, фильтр может содержать, быть дополнен или выполнен в виде пылеуловителей центробежного или гравитационного типа, например, в виде циклона. Кроме того, фильтр может содержать, быть дополнен или выполнен в виде холодильника, обеспечивающего очистку газа от воздушных паров путем их охлаждения и превращения в воду, в то время как очищенный газ выходит из фильтра.

В некоторых конфигурациях возможны случаи вентиляции объема над теплоносителем, когда из объема над теплоносителем выводится (вытягивается, высасывается) газ с помощью насоса, стоящего в выводящей трубе (предпочтительно после фильтра), и выбрасывается в атмосферу или подается в хранилище отработанного газа или на перерабатывающее оборудование. На фиг. 2 в качестве такого оборудования могут применяться насос 203, который вытягивает газ из объема 106 через трубу 114 и фильтр 204 и подает его в выкидную трубу. Для обеспечения такой конфигурации необходимо, чтобы вентили 115, 214 и 215 были открыты, а вентиль 213 был закрыт. В таком случае нет необходимости подавать какой-либо газ в объем над теплоносителем с помощью какого-либо источника газа. Достаточно обеспечить соединение входной трубы с хранилищем газа или атмосферой, и газ из хранилища будет втянут в объем над теплоносителем (предпочтительно через фильтр) за счет разрежения газа (пониженного давления) в объеме над теплоносителем, создаваемого, например, выводящим насосом. В варианте газовой системы, показанном на фиг. 2, отсутствует труба, которая могла бы быть соединена с атмосферой или хранилищем газа не через насос и не с источником газа с высоким давлением и имела бы соединение с объемом над теплоносителем, однако в других вариантах выполнения такие трубы или их соединения с атмосферой или хранилищами газа могут быть предусмотрены.

В вышеописанных конфигурациях газовой системы вентиляция объема над теплоносителем обеспечивается несколькими способами. Во-первых, в объем над теплоносителем через подводящую трубу может подаваться газ из источника газа или под напором насоса, проходить через объем над теплоносителем и самостоятельно выходить в трубу для вывода газа из объема. Во-вторых, газ может выводиться из объема через выводную трубу с помощью вытяжного насоса, при этом самостоятельно притекая в объем из вводящей трубы и проходя через объем над теплоносителем до выводного отверстия. В-третьих, возможен комбинированный вариант, когда одновременно в объем над теплоносителем через подводящую трубу подают газ (с помощью насоса и/или из источника газа) и выводят газ из объема через выводящую трубу с помощью насоса. Возможен вариант, когда один и тот же насос, как насос 202 в конфигурации петли, осуществляет вывод газа из объема и подачу этого газа в объем вновь. Все эти варианты конфигураций обеспечивают вентиляцию объема над теплоносителем с помощью подачи и/или вывода газа в/из объема над теплоносителем.

После подачи газа в объем над теплоносителем осуществляется вторая стадия ввода газа в теплоноситель - непосредственный ввод газа в теплоноситель из объема над теплоносителем. Для ввода газа в теплоноситель в реакторе предусмотрено устройство ввода в теплоноситель, установленное частично в теплоносителе и частично в объеме над теплоносителем. Устройство обеспечивает возможностью подачи газа из объема над теплоносителем в теплоноситель благодаря тому, что в нем есть отверстия, соединенные между собой каналом и расположенные одно в объеме над теплоносителем, а другое в теплоносителе. В одном из вариантов это может быть трубка, имеющая внутри канал, соединяющий отверстия на концах трубки, причем один конец которой находится над теплоносителем, а другой в теплоносителе. В другом варианте подобная трубка может быть снабжена насосом, закачивающим газ из объема над теплоносителем в трубку и, тем самым, в теплоноситель. Устройство ввода газа в теплоноситель может быть выполнено в виде диспергатора, устройство и принцип действия которого описан далее, или же комбинацией этих или других устройств (также как и другим устройством), обеспечивающих возможность ввода газа в теплоноситель.

Газ может быть введен в теплоноситель, например, двумя способами. Во-первых, для того, чтобы газ попадал в теплоноситель, в объеме над теплоносителем может создаваться повышенное давление по сравнению с давлением внутри теплоносителя (например, в том случае, если газ в объеме над теплоносителем давит не на всю поверхность теплоносителя, и/или если теплоноситель может перетекать в объем, в котором отсутствует повышенное давление, создаваемое газом в объеме над теплоносителем), которое может приводить к вынужденному проникновению газа в теплоноситель, обладающий меньшим внутренним давлением, через устройство ввода газа в теплоноситель. Величина давления может определяться датчиками давления в этом объеме или имеющим с ним соединение трубопроводом газовой системы, или по количеству закачанного в этот объем газа, которое может быть определено с помощью расходомеров. Недостатком подобного способа является склонность устройства ввода газа в теплоноситель к засорению выпускного отверстия (отверстий), находящихся в теплоносителе, вследствие образования пленок и твердофазных частиц или из-за проникновения твердофазных примесей, пыли из газа над теплоносителем в устройство ввода газа в теплоноситель. Для того чтобы выпускное отверстие (отверстия) устройства ввода газа в теплоноситель не засорялось, оно преимущественно выполнено на движущихся элементах устройства ввода газа в теплоноситель, устанавливаемых в теплоносителе, например, на нижнем конце вращающегося элемента устройства ввода газа в теплоноситель.

Во-вторых, ввод газа в теплоноситель может обеспечиваться за счет создания в теплоносителе локальной зоны низкого давления, например, около устройства ввода газа в теплоноситель (увлечения газа теплоносителем). Например, это может быть сделано с помощью вращающихся или перемещающихся в теплоносителе элементов устройства ввода газа в теплоноситель. В одном из вариантов это могут быть, в том числе, диски в нижней части диспергатора, которые могут иметь лопасти и при вращении создают область пониженного давления в теплоносителе за счет центробежных сил. В указанную область пониженного давления и устремляется газ, проходящий из объема над теплоносителем через продольный канал в нижние отверстия, например, около или в дисках. Благодаря градиенту скорости теплоносителя около устройства ввода газа в теплоноситель (например, диспергатора), в частности, дисков, то есть ситуации, когда теплоноситель около диспергатора движется быстрее, чем в отдалении от него, газ, поступающий в теплоноситель в виде пузырьков, дробится на более мелкие пузырьки, образуя тем самым мелкодисперсную двухкомпонентную взвесь газ-теплоноситель. Благодаря тому, что устройство ввода газа в теплоноситель в таком варианте (в т.ч. и диспергатор) имеет движущиеся (вращающиеся) элементы, обеспечивается перемещение (омывание) теплоносителя около поверхностей устройства ввода газа в теплоноситель, благодаря чему твердые частички и оксидные пленки смываются с устройства ввода газа в теплоноситель и, таким образом, осуществляется его автоматическое самоочищение. Это свойство повышает срок службы как самого устройства ввода газа в теплоноситель, так и срок и безопасность эксплуатации реакторной установки в целом.

В частном варианте выполнения настоящего изобретения для ввода газа в теплоноситель в реакторе 101 в качестве устройства ввода газа в теплоноситель 104 из объема 106 над теплоносителем установлен диспергатор 112. Для этого диспергатор 112 устанавливают частично в теплоносителе 104 и частично в объеме 106 около теплоносителя 104. Газ, содержащий кислород или водород, может вводиться в теплоноситель непосредственно из трубопровода газовой системы, однако в этом случае указанный трубопровод должен быть опущен в теплоноситель, что может привести к засорению и забиванию трубопровода и, тем самым, к снижению безопасности и срока реакторной установки.

Диспергатор 112 установлен вертикально, в этом случае диспергатор 112 находится в положении, продлевающим срок его эксплуатации, так как теплоноситель и имеющиеся в нем твердофазные оксиды не проникают в диспергатор (что потребовало бы их перемещения вверх) и не приводят к засорению диспергатора, что продлевает срок его эксплуатации. Поскольку диспергатор обладает возможностью подачи газа из объема около теплоносителя в теплоноситель, газ, захватываемый через отверстие в верхней части диспергатора, находящейся в частном случае в объеме над теплоносителем, проходит через канал в диспергаторе (например, в вале) сверху вниз и выпускается нижней частью диспергатора, находящейся в теплоносителе (при других видах расположения диспергатора названия направлений меняются соответственно).

В варианте, показанном на фиг. 3, диспергатор может иметь два диска, один из которых вращается, а другой нет - благодаря такой комбинации между дисками образуется область пониженного давления теплоносителя, в которую из отверстий в валу или одном или двух дисках может поступать газ. Поскольку между дисками возможно обеспечить достаточно малое расстояние, а один из дисков вращается относительно другого, давление снижается сильнее, чем в том случае, когда вращаются оба диска. Благодаря этому повышается эффективность ввода газа в теплоноситель и газовые пузырьки становятся еще меньше, то есть повышается эффективность растворения газа в теплоносителе.

Показанный на фиг.3 диспергатор состоит из следующих основных элементов: корпус 301 диспергатора с неподвижным верхним диском; полый вал 302, соединенный с нижним вращающимся диском 303; фланец 304 крепления диспергатора к корпусу реактора; электродвигатель 307 с ведущей магнитной полумуфтой 306, передающий вращение полому валу 302 при помощи ведомой магнитной полумуфты 305. Электродвигатель 307 с полумуфтой 306 установлен на стенке 102 реактора с внешней стороны, а полумуфта 305 установлена с внутренней стороны стенки 102 реактора.

В предпочтительном варианте осуществления, показанном на фиг.3, верхний диск (статор) диспергатора соединен неподвижно с корпусом 301 диспергатора. Нижний вращающийся диск 303 соединен с вращающимся валом 302. Нижний диск и вал - полые, полости соединены между собой. В верхней части полость вала соединена с газовым контуром через отверстия. Поверхность нижнего диска, образующая зазор, перфорирована отверстиями (например, по меньшей мере, двенадцатью) малого диаметра, расположенными по окружности. Верхний диск также может быть перфорирован небольшими отверстиями для доступа жидкого металла в полость между дисками. В верхней части вращающийся вал соединен с валом герметичного электродвигателя 307, запитанного от частотного преобразователя, при помощи магнитных полумуфт 305, 306.

Диспергатор погружается в теплоноситель таким образом, чтобы отверстия в верхней части вала были над уровнем, а верхний и нижний диски - под уровнем жидкости. При включении герметичного электродвигателя нижний диск вращается с заданной угловой скоростью. При этом в результате движения теплоносителя относительно нижнего диска в зазоре образуется зона пониженного давления, что вызывает впрыск газа из полости нижнего диска через отверстия в верхней части нижнего диска в зазор. В зазоре благодаря градиенту скоростей теплоносителя пузырьки дробятся и мелкодисперсная газовая фаза вместе с теплоносителем поступает из зазора в основной поток теплоносителя.

В других вариантах выполнения диспергатора неподвижным диском может быть нижний диск, а вращающи