Новая композиция для получения литьевых полиамидов

Иллюстрации

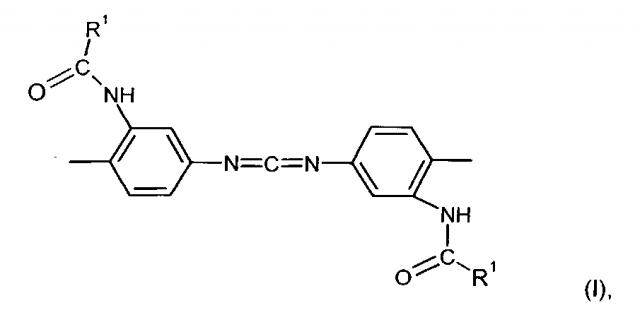

Показать всеИзобретение относится к композиции для получения литьевых полиамидов и к способу ее получения. Композиция содержит (a) по меньшей мере один лактам и (b) по меньшей мере один активатор анионной полимеризации лактамов формулы (I):

в которой R1 означает лактам, предпочтительно капролактам. Дополнительно композиция может содержать катализатор (с). Способ получения литьевых полиамидов заключается в том, что осуществляют полимеризацию вышеуказанных компонентов (а) и (b) и при необходимости компонента (с), которые находятся в виде расплава. Полимеризацию осуществляют при температуре от 80 до 160°C. Изобретение позволяет получать сложные детали из композиции, включающей активатор с очень низкой концентрацией, и не содержащей растворитель. 2 н. и 4 з.п. ф-лы, 1 табл., 6 пр.

Реферат

Изобретение относится к новым композициям для получения литьевых полиамидов.

Литьевые полиамиды являются особо высокомолекулярными полиамидами. При получении литьевых полиамидов лактам совместно по меньшей мере с одним катализатором и по меньшей мере одним активатором выливают в форму и затем подвергают в ней анионной полимеризации. При этом находящиеся в форме исходные соединения в общем случае полимеризуют под действием тепла. В результате этого образуется гомогенный материал, который превосходит экструдированные полиамиды по кристалличности.

Литьевые полиамиды пригодны в качестве термопластичных полимеров для производства сложных деталей. В отличие от многих других термопластов их не требуется плавить, и они образуются в результате выполняемой без избыточного давления анионной полимеризации лактама в форме при температуре от 120 до 160°C уже в течение нескольких минут. При этом можно использовать любые известные методы литья, такие как стационарное, ротационное или центробежное литьевое формование. В качестве конечного продукта соответственно получают формованные изделия из высокомолекулярного кристаллического полиамида, которые характеризуются небольшой массой, высокой допустимой механической нагрузкой, чрезвычайно хорошими антифрикционными свойствами и отличной стойкостью к воздействию химических продуктов, причем, поскольку формы заполняют не под давлением, подобные формованные изделия обладают лишь незначительными внутренними напряжениями. Литьевые полиамиды можно пилить, сверлить, фрезеровать, шлифовать, сваривать, а также запечатывать или лакировать, причем помимо полых изделий сложной формы из этого полимера выполняют, например, ролики для лифтов, а также полуфабрикаты, например, трубы, пруты и пластины для машиностроения и автомобильной промышленности.

Изготовление деталей на основе литьевого полиамида из низковязких расплавов лактама и катализатора, а также активатора путем так называемой активированной анионной полимеризации само по себе известно. С этой целью незадолго до полимеризации отдельно друг от друга обычно получают две смеси в виде соответствующих жидких расплавов, одна из которых состоит из катализатора и лактама, а другая из активатора и лактама, смешивают их непосредственно друг с другом, а затем полимеризуют в литьевой форме. Благодаря этому обеспечивают отсутствие протекания нежелательной реакции на подготовительном этапе.

Известные из уровня техники композиции обладают недостатками, состоящими в том, что они включают либо твердые активаторы с низкой активностью, либо содержащие растворитель жидкие полиизоцианаты.

В соответствии с этим в основу настоящего изобретения была положена задача предложить композиции, которые не обладают недостатками уровня техники.

Неожиданно было обнаружено, что композиции, содержащие:

a) по меньшей мере один лактам и

b) по меньшей мере один активатор анионной полимеризации лактамов формулы (I):

в которой R1 означает лактам, предпочтительно капролактам, не обладают недостатками уровня техники.

Таким образом, объектом настоящего изобретения являются композиции, содержащие:

a) по меньшей мере один лактам и

b) по меньшей мере один активатор анионной полимеризации лактамов, которым является соединение формулы (I):

в которой R1 означает лактам, предпочтительно капролактам.

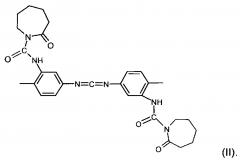

В другом предпочтительном варианте осуществления изобретения под активатором подразумевают соединение формулы (II):

Под активаторами предпочтительно подразумевают соединения, которые могут быть получены путем превращения N,N′-бис(3-изоцианато-4-метил-фенил)карбодиимида с капролактом, осуществляемого известным специалистам методом.

Синтез предпочтительно осуществляют в присутствии растворителя, например, такого как бензин, или алкилбензолов, например, таких как толуол или ксилол.

В качестве лактама в соответствии с настоящим изобретением можно использовать соединения общей формулы (III):

в которой R означает алкиленовую группу с 3-13 атомами углерода. Речь при этом предпочтительно идет о капролактаме и/или лауринлактаме. Ими являются коммерчески доступные продукты, выпускаемые, например, фирмой Lanxess Deutschland GmbH.

Указанные выше соединения являются рыночными продуктами, которые могут быть предоставлены, например, фирмой Rhein Chemie Rheinau GmbH или фирмой Bayer MaterialScience AG.

В другом варианте осуществления изобретения композиция дополнительно содержит по меньшей мере один катализатор, выбранный из группы, включающей лактам-галогенид магния, алюмодилактамат щелочного металла, лактамат щелочного металла и/или лактамат щелочно-земельного металла. При этом особенно предпочтительным является капролактамат натрия.

Указанные выше катализаторы являются коммерчески доступными продуктами, которые могут быть предоставлены, например, фирмой Rhein Chemie Rheinau GmbH или KatChem spol.s.r.o.

В другом варианте осуществления изобретения композиция содержит следующие количества компонентов a), b и с):

a) от 94 до 99,9% по меньшей мере одного лактама,

b) от 0,1 до 5%, предпочтительно от 0,2 до 2%, особенно предпочтительно от 0,2 до 0,8% по меньшей мере одного активатора, и

c) от 0 до 5% по меньшей мере одного катализатора,

причем суммарное количество указанных компонентов составляет 100%.

Процентные данные указаны в массовых процентах.

В другом варианте осуществления изобретения предлагаемая в изобретении композиция содержит также дополнительные добавки, в частности модификаторы ударной вязкости, например сополимеры полиэфираминов, стеклянные волокна, бесконечные стеклянные волокна, углеродные волокна, арамидные волокна и/или технологические добавки, например, высокомолекулярные полиолы, загустители, например аэросилы, УФ-стабилизаторы, термостабилизаторы, средства для повышения проводимости, например сажи и графиты, ионные жидкости, маркировочные вещества и/или краски.

Объектом настоящего изобретения является также способ получения литьевых полиамидов, в соответствии с которым компоненты а) и b) и при необходимости с) предлагаемой в изобретении композиции в виде расплава подвергают осуществляемой при температурах от 80 до 160°C полимеризации.

В случае если предлагаемая в изобретении композиция дополнительно содержит другие добавки, их можно вводить до и/или во время полимеризации.

Количество добавок определяется назначением литьевого полиамида, и его можно варьировать в любых пределах.

Полимеризацию осуществляют известными специалистам методами, описанными, например, в справочнике Kunststoffhandbuch, том 3/4, Technische Thermoplaste, издательство Hanser Fachbuch, сс.413-430. При этом смесь предпочтительно перемешивают. Для перемешивания можно использовать смесительное оборудование, например реакторы с мешалкой.

Другим объектом настоящего изобретения является применение предлагаемой в изобретении композиции для получения литьевых полиамидов.

Указанные выше предлагаемые в изобретении композиции предпочтительно используют в качестве заменителей металла, например, в автомобильной промышленности, производстве электротехнических деталей и электронике, для изготовления пластин, прутов, труб, канатных шкивов, канатных роликов, зубчатых колес и подшипников, и/или в производстве резервуаров.

Все указанные выше и в дальнейшем описании изобретения остатки, показатели, параметры и пояснения, используемые в общем случае или в качестве предпочтительных, можно любым образом комбинировать друг с другом.

Приведенные ниже примеры служат для пояснения настоящего изобретения и не ограничивают его объема.

Примеры осуществления изобретения

Реагенты

Капролактам фирмы Lanxess Deutschland GmbH (сухой продукт с температурой застывания выше 69°C).

В качестве катализатора используют Addonyl® Kat NL фирмы Rhein Che-mie Rheinau GmbH (около 18% капролактамата натрия в капролактаме).

В качестве активаторов используют:

1) капролактам блокированного N,N′-бис(3-изоцианато-4-метилфенил)-карбодиимида формулы (II) (согласно изобретению, смотри пример 1),

2) Addonyl® 8108 (раствор алифатического полиизоцианата, коммерчески доступный продукт фирмы Rhein Chemie Rheinau GmbH, смотри пример 2),

3) Briiggolen® С20 Р (капролактам блокированного гексаметилендиизоцианата в капролактаме, коммерчески доступный продукт фирмы Bruggemann GmbH, смотри пример 3),

4) N,N′-бис(3-изоцианато-4-метилфенил)карбодиимид (мономерный карбодиимид на основе 2,4-толуилендиизоцианата, смотри пример 4),

5) Stabaxol® Р (ароматический поликарбодиимид на основе 1,3,5-три-изопропил-2,4-диизоцианатобензола, смотри пример 5),

6) Addolink® TT (димерный ТДИ-уретдион, смотри пример 6).

Приборы

Для приготовления расплавов используют следующие устройства:

- две нагреваемые на масляной бане трехгорлые колбы объемом 500 мл,

- две KPG-мешалки с гильзой,

- два газовых колпачка (один с краном, другой без крана),

- один вакуумный насос с охлаждаемой ловушкой и манометром.

Для измерения температуры используют следующие устройства:

- прибор для измерения температуры (например, Testo 175-Т3 с последовательным ИК-интерфейсом),

- проволока термопары для нахождения в отверждаемом образце,

- химический стакан объемом 600 мл (высокий) и

- нагреватель для химического стакана (металлический брус, масляная баня).

Выполнение примеров и измерения

В колбу А загружают 196,8 г капролактама и активатор, а в колбу В 192 г капролактама и 8 г катализатора NL-Neu.

Расплавы из колб А и В в течение 20 минут обрабатывают при 122°C (±2°C) на масляной бане под вакуумом (менее 15 мбар).

После продувки азотом компоненты из колбы А и колбы В объединяют в трехгорлой колбе, кратковременно перемешивают и переводят в химический стакан объемом 600 мл.

Температура формы (химического стакана) составляет 160°C. Время полимеризации как правило составляет от 10 до 20 минут.

* Успешное получение деталей из литьевого полиамида

** Отсутствие полимеризации или неполная полимеризация

Примеры показывают, что предлагаемые в изобретении композиции позволяют получать детали из литьевого полиамида также при очень низких концентрациях активатора. Аналогичные хорошие результаты могут быть достигнуты при исключительном использовании в качестве активаторов растворов полиизоцианатов. Однако недостатком этого является необходимость присутствия растворителя.

1. Композиция для получения литьевых полиамидов, содержащая:a) по меньшей мере один лактам иb) по меньшей мере один активатор анионной полимеризации лактамов,отличающаяся тем, что активатором является соединение формулы (I): в которой R1 означает лактам, предпочтительно капролактам.

2. Композиция по п.1, отличающаяся тем, что активатором является соединение формулы (II):

3. Композиция по п.1, отличающаяся тем, что лактамом является соединение общей формулы (III): в которой R означает алкиленовую группу с 3-13 атомами углерода.

4. Композиция по п.1, отличающаяся тем, что она дополнительно содержит по меньшей мере один катализатор, выбранный из группы, включающей лактам-галогенид магния, алюмодилактамат щелочного металла, лактамат щелочного и/или щелочно-земельного металла.

5. Композиция по одному из пп.1-4, отличающаяся тем, что она содержит:a) от 94 до 99,9% по меньшей мере одного лактама,b) от 0,1 до 5% по меньшей мере одного активатора ис) до 5% по меньшей мере одного катализатора,причем в случае присутствия катализатора суммарное количество компонентов от а) до с) составляет 100%.

6. Способ получения литьевых полиамидов, отличающийся тем, что компоненты а) и b) и при необходимости с) композиции по одному из пп.1-5 в виде расплава подвергают полимеризации, осуществляемой при температурах от 80 до 160°C.