Способ производства полимеров, не содержащих воду и растворитель

Иллюстрации

Показать всеИзобретение относится к способу удаления летучих соединений из концентрированного флюида. Техническим результатом является снижение энергопотребления и повышение экологичности удаления летучих соединений из концентрированного флюида. Технический результат достигается способом удаления летучих соединений из концентрированного флюида, содержащего от 10 до 80 мас.% по меньшей мере одного галогенированного бутилового каучука и от 20 до 90 мас.% по меньшей мере одного летучего соединения, при этом вышеупомянутые компоненты составляют в сумме от 90 до 100 мас.% общей массы концентрированного флюида, который содержит по меньшей мере следующую стадию. Подача концентрированного флюида в сушильную установку. Причем эта сушильная установка содержит в направлении движения потока первую сушильную секцию и секцию основного экструдера. Сушильная установка содержит секцию дегазации экструдера, состоящую из транспортирующей секции и вентиляционного отверстия с одним или более испарительными трубопроводами, накопительную секцию и выпускную секцию. При этом летучие соединения удаляют через вентиляционные отверстия и испарительные трубопроводы. Причем первая сушильная секция представляет собой или смеситель-пластикатор, или первый экструдер, и секция основного экструдера представляет собой основной экструдер. Или сушильная секция и секция основного экструдера вместе являются частью основного экструдера. При этом сушильная секция расположена выше по направлению движения потока, чем секция основного экструдера, и имеет меньшую площадь поперечного сечения, чем секция основного экструдера, и продукт, получаемый в выпускной секции основного экструдера, по существу свободен от летучих соединений. 8 з.п. ф-лы, 10 ил., 13 пр.

Реферат

Настоящее изобретение касается полимеров, не содержащих воду и растворитель, особенно продуктов на основе синтетического каучука, не содержащих воду и растворитель, таких как продукты на основе негалогенированного и галогенированного бутилового каучука, а также способа их производства. Кроме того, изобретение касается устройства, подходящего для осуществления указанного выше способа.

Синтетические каучуки обладают важным назначением в промышленности и обычно получаются в результате (со)полимеризации мономеров, которая обычно производится посредством суспензионных, эмульсионных или осуществляемых в растворе способов. Примеры синтетических каучуков включают бутиловые каучуки и галогенированные бутиловые каучуки, полиизобутилен, этиленпропилендиеновые каучуки M-класса (ЭПДМ), нитрилбутадиеновые каучуки (НБК) и стиролбутадиеновые каучуки (СБК).

После (со)полимеризации выгружаемая из реактора смесь содержит по меньшей мере полимер, растворители, остаточные мономеры и катализатор. Для извлечения полимера, поток выгружаемой массы обычно обрабатывается паром и горячей водой. В результате этого большая часть растворителя и не вступивших в реакцию мономеров отгоняется. Одним недостатком контакта с паром и водой является то, что синтетические каучуки коагулируются. В таком случае каучуковые полимеры находятся в форме мокрой крошки в воде. Затем большая часть воды отделяется путем сливания, например, с последующим использованием сушильных экструдеров и завершающей стадии вакуумной сушки.

Сополимеризация изобутена и изопрена, которая приводит к бутиловому каучуку, проводится в промышленности, например, при низких температурах примерно от -60°C до -100°C, чтобы получить высокие молярные массы. В суспензионном процессе в качестве разбавителя используют хлорметан, в то время как в процессах, идущих в растворе, в качестве растворителя используется инертный углеводород. После полимеризации полимер бутилового каучука присутствует или в виде суспензии в хлорметане, или в виде гомогенного раствора в углеводороде. Не вступившие в реакцию мономеры также присутствуют в выгружаемой из реактора смеси. Полимер бутилового каучука должен быть извлечен и отделен от разбавителя или растворителя.

В суспензионном процессе поток, выгружаемый из реактора полимеризации, обрабатывается паром и горячей водой в испарительном аппарате. В результате этого большая часть хлорметана и не вступивших в реакцию мономеров отгоняется, а вода отделяется от этих паров путем конденсации. Когда полимер из реактора нужно перерабатывать дополнительно, как, например, при помощи галогенирования, этот продукт бутилового каучука может извлекаться непосредственно в виде раствора путем выгрузки содержимого реактора в горячий растворитель, такой как гексан. Хлорметан испаряется после этой стадии, а дополнительная стадия отгонки легких фракций применяется, чтобы удалить сохранившиеся остатки мономера.

При процессе, проводимом в растворе, во время стадии полимеризации используются инертный углеводородный растворитель и алюминийалкилгалогенидный катализатор. Затем оставшиеся мономеры удаляются из раствора в реакторе в процессе перегонки с отгонкой легких фракций. После этой стадии перегонки бутилкаучуковый полимер присутствует в виде гомогенного раствора в углеводороде. Этот раствор или может технологически обрабатываться дальше, как, например, подвергаться этапу галогенирования, или бутилкаучуковый полимер может быть выделен непосредственно из этого раствора. Выделение бутилового каучука из раствора аналогично выделению для суспензионного процесса и также включает взаимодействие с паром и горячей водой, при котором полимер коагулируется. В этом случае бутилкаучуковый полимер присутствует в форме мокрой крошки в воде (от 6 до 10% масс, полимера в воде). Чтобы препятствовать коагуляции, в испарительный аппарат, содержащий крошку бутилового каучука в воде, добавляются соли жирных кислот вслед за коагуляцией/процессом отгонки с паром. Затем, после прибавления добавок бутиловый каучук в процессе дополнительной сушки превращается в конечную форму кип для продажи. Сушка обычно осуществляется путем сливания воды с последующим использованием сушильных экструдеров и конечной стадии сушки в псевдоожиженном слое.

Важной в коммерческом отношении химической модификацией бутилового каучука является галогенирование, которое приводит к хлорированному и бромированному бутиловому каучуку, в дальнейшем также обозначаемым как галобутиловые каучуки, или по отдельности, как бромбутиловый каучук или хлорбутиловый каучук.

Галобутиловый каучук технологически получается путем взаимодействия раствора обычного бутилового каучука в алкане с хлором или бромом в сосуде с перемешиванием. Вышеупомянутый раствор в большинстве случаев обозначается как клей (связующее). Не вступивший в реакцию галоген и галогеноводороды, получившиеся в качестве побочного продукта, нейтрализуются путем добавления раствора каустической соды. На этой стадии в состав также могут включаться добавки. Полученный в результате раствор затем подвергают отгонке с паром, чтобы удалить растворитель, с помощью этого коагулируя каучук с получением твердого продукта. Этот твердый продукт, как правило, выделяется в виде суспензии в воде с содержанием от 5 до 12%. Стабилизаторы и/или антиокислители добавляются к галогенированному бутиловому каучуку непосредственно перед выделением. Этот галогенированный бутиловый каучук затем подвергают окончательной обработке с использованием механической сушильной установки в процессе, аналогичном процессу, используемому для обычного бутилового каучука; тем не менее, по причине большей реакционной способности галогенированного продукта применяются менее жесткие условия.

Упомянутые выше процессы коагуляции и отгонки с паром имеют в качестве недостатка очень высокий расход энергии. Большое количество пара необходимо не только чтобы испарить растворитель, но также и для того, чтобы нагревать и поддерживать все количество содержащейся в отпарных колоннах воды при высокой температуре. Также необходимо дополнительное добавление пара, чтобы отгонять остаточные количества растворителя путем снижения парциального давления растворителя в отпарной колонне.

Вышеупомянутые процессы также используют большое количество воды, потому что концентрация бутилового каучука в суспензии после коагуляции, как правило, составляет только от 5 до 12% по массе и лишь от 5% до 20% для галогенированных бутиловых каучуков. Вся вода из этой суспензии образует сточные воды и должна быть утилизирована. Несмотря на то, что эти сточные воды содержат соли натрия из процесса нейтрализации, вторичная переработка и регенерация этих сточных вод для удаления солей натрия не является экономически рентабельной, потому что концентрация соли слишком низкая.

Каучуковая крошка отделяется от основной массы воды механическим путем с использованием простых сетчатых поддонов или экранов. (Гало)бутиловый каучук после этого первого отделения еще содержит примерно от 30 до 50% воды. Дальнейшая механическая сушка осуществляется затем с использованием экструдеров путем пластикации продукта и отжимания воды. Недостатком этого механического процесса высушивания является загрязнение воды маленькими частицами каучука, которые не были задержаны ситами, в результате чего сточные воды требуют дополнительной обработки.

Упомянутое выше механическое обезвоживание может только уменьшить содержание влаги до величины примерно от 5 до 15%. В таком случае требуются дополнительные стадии термической сушки. При этом каучук нагревается до температуры от 150 до 200°C под давлением в одношнековом или двухшнековом экструдере. Чтобы увеличить давление устанавливается пластина с фильерами. Когда каучук продавливается через эту пластину с фильерами, вода в каучуке испаряется и формирует крошку с открытыми порами. Затем режущее приспособление нарезает эту крошку на маленькие кусочки. Эта крошка передается в конвекционную сушилку, где остаточная влага удаляется под действием горячего воздуха. После такой сушки (гало)бутиловый каучук в большинстве случаев имеет содержание влаги от 0,1 до 0,7%. Затем необходима стадия охлаждения, осуществляемая путем прохождения холодного воздуха через каучуковую крошку, чтобы охладить крошку бутилового каучука до максимальной температуры получения кип 60°C. Затем крошка формуется с получением кип под действием гидравлических прессов, и эти кипы упаковываются в коробки или ящики для перевозки.

Вышеупомянутый процесс сушки (гало)бутиловых каучуков является сложным и требует крупноразмерного оборудования. Кроме того, параметры процесса должны тщательно контролироваться, чтобы избежать теплового или сдвигового напряжения, которые могли бы ускорить ухудшение качеств этого (гало)бутилового каучука.

Многие другие специальные способы были разработаны с целью удаления воды и летучих органических растворителей из полимеров. Дегазация в экструдере в вакууме, с использованием или без использования растворителей, образующих азеотропы, получила признание при практических применениях в качестве наиболее предпочтительной технологии, тем не менее, энергетические требования таких способов из известного уровня техники являются достаточно высокими.

Патент США US 3,117,953 A1 раскрывает приспособление и способ для очистки полиэтилена высокого давления. В то же время, замена раствором синтетического каучука для полиэтилена в патенте США US 3,117,953 A1 привела бы к крошке, формирующейся до попадания в экструдер, что совсем нежелательно.

Немецкий патент DE 19537113 раскрывает способ и приспособление для полимерных смол, в частности, поликарбонатных смол, с использованием отпарной колонны, декантатора и экструдера. Тем не менее, введение пара давало бы в результате нежелательно высокое содержание остаточной воды или очень высокое потребление энергии.

Патент США US 4,055,001 раскрывает способ получения полимеров, таких как бутиловый каучук, имеющих содержание воды менее чем 0,1% масс, путем использования во время процесса сушки ультразвуковых волноводов. Однако очень высокое напряжение сдвига, сопряженное с использованием ультразвука, является недопустимым для таких полимеров как галобутиловые каучуки.

Европейский патент EP 0102122 раскрывает способ для извлечения полимера из раствора, в частности, для извлечения полиэтилена, с использованием частично заполненного экструдера. Однако европейский патент EP 0102122 умалчивает об удалении остаточной воды.

Патент США US 2001/056176 A1 раскрывает одностадийный способ извлечения полимера, а точнее говоря, пример концентрирования растворов каучука. При этом раствор каучука нагревается с паром, чтобы удалить имеющиеся растворители в одну стадию путем дегазации в вакууме с получением белой крошки. При этом в патенте США US 2001/056176 A1 требуется большой объемный расход пара, чтобы удалить летучие компоненты при низком давлении пара, а результатом является включение в крошку дополнительной воды, которая впоследствии должна была бы удаляться.

Патент США US 5,283,021 A1 раскрывает двухстадийный способ удаления растворителя из раствора эластомерного полимера. При этом раствор полимера нагревается непосредственно при помощи нагревающейся жидкой среды и распыляется в вакууме. В процессе распыления растворитель испаряется, при этом формируя крошку, которая затем подается в экструдер для дальнейшей дегазации. Тем не менее, образование крошки на этой стадии нежелательно.

Европейский патент EP 1127609 A2 раскрывает способ обработки продукта по меньшей мере в одном смесителе-пластикаторе. Европейский патент EP 1127609 A2 использует энергию, сообщенную частично через стенку самого смесителя-пластикатора, чтобы испарить растворитель из растворов, содержащих эластомеры и термопластики. По этой причине требуется смеситель-пластикатор с большой площадью поверхности, что является большими капитальными затратами. Другая часть энергии сообщается посредством вращающегося вала смесителя-пластикатора в виде механической энергии. Механическая энергия является более дорогостоящей и, следовательно, менее выгодной с точки зрения окружающей среды, при сравнении с нагреванием паром. Смесители-пластикаторы, использованные в европейском патенте EP 1127609 A2, требуют большого объема обслуживания и очистки. Более того, подведение механической энергии посредством смесителя-пластикатора сильно зависит от вязкости продукта, что снижает универсальность применения способа.

Европейский патент EP 1165302 A1 раскрывает устройство и метод дегазации пластических материалов. Приспособление в европейском патенте EP 1165302 A1 представляет собой экструдер с задним вентиляционным отверстием и несколькими вентиляционными секциями, работающими в условиях вакуума. Вакуум необходим, чтобы достичь низкой остаточной концентрации летучих соединений. Европейский патент EP 1165302 A1 раскрывает, что может применяться вымывающий агент, чтобы дополнительно улучшить эффективность дегазации. Пластический материал, использованный в европейской заявке EP 1165302 A1 - термопластичный поликарбонат, в конце процесса дегазации остается текучим расплавом. Тем не менее, раствор синтетического каучука, обработанный в соответствии с европейским патентом EP 1165302 A1, в конце стадии дегазации превращался бы в крошку и не мог бы обрабатываться далее.

Международная заявка РСТ/EP 2009/062073 раскрывает устройство и метод для дегазации нелетучих полимеров. Устройство предпочтительно включает двухшнековый экструдер с задним вентиляционным отверстием и несколько вентиляционных секций в направлении по ходу движения. Тем не менее, этот тип экструдера имеет ограничения в связи с его режимом работы.

В издании «Process Machinery», Parts I and II, March and April 2000; автор: C.G. Hagberg, раскрывается непосредственное быстрое испарение растворов каучука с использованием резервуара для мгновенного вскипания и экструдера. Однако этот источник умалчивает о содержаниях летучих соединений в конечном продукте.

Следовательно, на основании изложенного выше предметом настоящего изобретения являлось предоставить непрерывный, энергосберегающий, экологически и экономически благоприятный способ удаления летучих соединений из жидкости, содержащей по меньшей мере один полимер, предпочтительно по меньшей мере один синтетический каучук, с получением полимерного продукта, который в основном не содержит летучих соединений.

Эта задача решается с помощью способа удаления летучих соединений из концентрированной жидкости, содержащей по меньшей мере один нелетучий полимер и по меньшей мере одно летучее соединение, который включает по меньшей мере следующие стадии:

a) подачи концентрированной жидкости по меньшей мере в одну сушильную установку, причем эта сушильная установка включает в направлении движения потока по меньшей мере

I) первую сушильную секцию и

II) секцию основного экструдера, включающую по меньшей мере

- секцию дегазации экструдера, включающую по меньшей мере транспортирующую секцию и вентиляционное отверстие с одним или более испарительными трубопроводами,

- накопительную секцию и выпускную секцию,

при этом летучие соединения удаляются через вентиляционные отверстия и испарительные трубопроводы; при этом

- первая сушильная секция представляет собой или смеситель-пластикатор или первый экструдер, а секция основного экструдера представляет собой основной экструдер, или

- сушильная секция и секция основного экструдера вместе являются частью основного экструдера, при этом сушильная секция расположена выше в направлении движения потока, чем секция основного экструдера, и имеет меньшую площадь поперечного сечения, чем секция основного экструдера, и

- продукт, получаемый в выпускной секции основного экструдера, в основном не содержит летучих соединений.

Подчеркивается, что объем изобретения также включает в себя любые желаемые комбинации диапазонов и областей предпочтения, указанных для каждого признака.

В предпочтительном варианте выполнения изобретения концентрированная жидкость (L), поступающая в сушильную установку, является свободнотекучей. В контексте данного изобретения термин «свободнотекучий» означает вязкость в диапазоне от 100 до 50000000 мПа*с, предпочтительно от 5 000 до 30000000 мПа*с и наиболее предпочтительно от 10000 мПа*с до 3000000 мПа*с.

В случае, если не указано иное, величины вязкости жидкостей относятся к вязкости при нулевом сдвиге, экстраполированной от измерений при данной температуре с использованием вискозиметра Haake Rheostress RS 150 или ротационного реометра типа «конус-пластина» для сильно вязких образцов. Экстраполяция осуществляется путем взятия многочлена 2-го порядка, чтобы отобразить график зависимости напряжения сдвига от скорости сдвига, полученный из измерений. Линейная часть многочлена отражает наклон при скорости сдвига равной нулю и таким образом является вязкостью при нулевом сдвиге.

В контексте данного изобретения термин «в основном не содержащий летучих соединений» означает общую концентрацию летучих соединений меньше чем 1% масс, предпочтительно меньше чем 0,5% масс., в расчете на массу нелетучего полимера.

В частности, термин «в основном не содержащий летучих соединений» означает «в основном не содержащий воду и в основном не содержащий летучих органических соединений».

Считают, что нелетучие полимеры в основном не содержат воду, если остаточная концентрация воды меньше чем 0,5% масс., предпочтительно меньше чем 0,25% масс., более предпочтительно меньше чем 0,1% масс., и в высшей степени предпочтительно меньше чем 0,075% масс, в пересчете на массу полимера.

В контексте данного изобретения термин «летучие органические соединения» означает органические соединения, имеющие температуру кипения ниже 250°C при нормальном давлении.

Нелетучие полимеры считаются в основном не содержащими летучих органических соединений, если остаточная концентрация указанных летучих органических соединений меньше чем 0,75% масс., предпочтительно меньше чем 0,25% масс., и наиболее предпочтительно меньше чем 0,1% масс., в пересчете на массу полимера. Указанные летучие органические соединения обычно представляют собой растворители, использованные при полимеризации или последующих технологических стадиях, таких как стадия галогенирования, и включают углеводороды, такие как гексаны и пентаны.

Предпочтительные нелетучие полимеры представляют собой продукты на основе синтетического каучука.

В контексте этого изобретения термин продукты на основе синтетического каучука включает бутиловые каучуки и галогенированные бутиловые каучуки, полиизобутилен, этиленпропилендиеновые каучуки M-класса (ЭПДМ), нитрилбутадиеновые каучуки (НБК) и стиролбутадиеновые каучуки (СБК).

В данном контексте термин «галогенированный каучук» включает бром- и хлорбутиловые каучуки, бромированные и/или хлорированные терполимеры, такие как те, что описаны в патенте США US 6,960,632 и публикации Kaszas с соавт., Rubber Chemistry and Technology, 2001, 75, 155, когда к подаваемой смеси при бутильной полимеризации (метилхлориду, загружаемой смеси изобутилена и изопрена со смесью трихлорида алюминия / воды в качестве инициатора) добавляется пара-метилстирол, давая в результате полимер с высокой молекулярной массой, содержащий до 10% мольн. стирольных групп, в произвольном порядке включенных по длине полимерной цепи. Оказывается, что включение пара-метилстирола одинаково по всему молекулярно-массовому распределению благодаря сходству в реакционной способности с изобутиленом. Изопреновые фрагменты внутри бутиловых терполимеров могут бромироваться с помощью общепринятых методов. В качестве альтернативы бромированный и/или хлорированный терполимер может содержать изомоноолефин с 4-7 атомами углерода, такой как изобутилен, и сомономер, такой как пара-алкилстирол, предпочтительно пара-метилстирол. Вышеуказанные сополимеры являются коммерчески доступными под торговым наименованием EXXPRO 3035, 3433, 3745. Будучи галогенированными, некоторые из алкильных групп заместителей, имеющихся в стирольном мономерном фрагменте, содержат бензилгалогенид, образованный при галогенировании полимера.

Предпочтительными продуктами на основе синтетического каучука являются бутиловые каучуки и галогенированные бутиловые каучуки, особенно бромбутиловые каучуки.

В контексте данного изобретения бутиловый каучук обозначает (со)полимер изобутена (2-метилпропена) и изопрена (2-метилбута-1,3-диена). В пересчете на молярное количество содержание изопрена в полимере составляет величину между 0,001% и 5, предпочтительно между 1,8 и 2,3% мольн. Бутиловый каучук состоит из линейных полиизобутеновых цепей с произвольно распределенными изопреновыми структурными единицами. Эти изопреновые структурные единицы вносят в полимерную цепь ненасыщенные участки, чтобы обеспечить возможность вулканизации. Среднемассовая молекулярная масса молекул бутилового каучука Mw обычно находится между 50000 и 1000000 г/моль, предпочтительно между 300000 и 1000000 г/моль.

Галогенированные бутиловые каучуки также содержат определенное количество галогена, ковалентно связанного с молекулами бутилового каучука. Это количество ковалентно связанного галогена обычно находится в интервале от более чем 0 до 3% масс., по отношению к общей массе полимера. (Гало)бутиловые каучуки могут также содержать добавки, например, от 0,0001 до 4 м.ч. (м.ч.=массовых частей на 100 частей каучука по отношению к массе каучука) эпоксидированного соевого масла (ЭСМ), от 0,0001 до 5 м.ч. каучука стеарата кальция и от 0,0001 до 0,5 м.ч. антиокислителей. Другие добавки также являются подходящими в зависимости от применения продукта на основе бромбутилового каучука, а именно наполнители или красители.

В случае бромбутилового каучука обычное содержание брома в продукте после конечной обработки составляет от 1,5 до 2,5% масс., предпочтительно от 1,6 до 2,0% масс.

В случае хлорбутилового каучука обычное содержание хлора в продукте после конечной обработки составляет от 1,0 до 1,5% масс., предпочтительно от 1,15 до 1,35% масс.

Предмет изобретения будет описываться более подробно с помощью схематических чертежей, на которых:

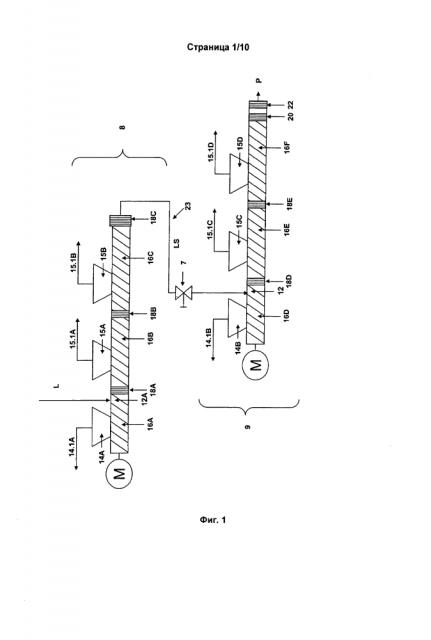

ФИГ.1 - показывает сушильную установку, включающую первый экструдер, состоящий из трех секций дегазации экструдера и трех накопительных секций, при этом одна секция дегазации экструдера представляет собой секцию противоточной дегазации, и основной экструдер, состоящий из трех секций дегазации экструдера, трех накопительных секций и одной выпускной секции, при этом одна секция дегазации экструдера представляет собой секцию противоточной дегазации, и при этом первый экструдер и второй экструдер соединены последовательно с помощью простого трубопровода, включающего дроссельный клапан.

ФИГ.2 - показывает сушильную установку, включающую смеситель-пластикатор, содержащий на двух валах множество пластицирующих элементов и шнековый транспортер, и основной экструдер, состоящий из трех секций дегазации экструдера, трех накопительных секций и одной выпускной секции, при этом одна секция дегазации экструдера представляет собой секцию противоточной дегазации, и при этом шнековый транспортер смесителя-пластикатора и второй экструдер соединены последовательно с помощью простого трубопровода, включающего дроссельный клапан.

ФИГ.3 - показывает сушильную установку, включающую первый экструдер, состоящий из трех секций дегазации экструдера и трех накопительных секций, при этом одна секция дегазации экструдера представляет собой секцию противоточной дегазации, и основной экструдер, состоящий из трех секций дегазации экструдера, трех накопительных секций и одной выпускной секции, при этом одна секция дегазации экструдера представляет собой секцию противоточной дегазации, и при этом первый экструдер и второй экструдер соединены последовательно с помощью трубопровода, включающего шестеренчатый насос.

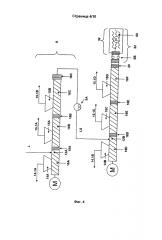

ФИГ.4 - показывает сушильную установку, включающую первый экструдер, состоящий из трех секций дегазации экструдера и трех накопительных секций, при этом одна секция дегазации экструдера представляет собой секцию противоточной дегазации, и основной экструдер, состоящий из трех секций дегазации экструдера, трех накопительных секций и одной выпускной секции, при этом

- одна секция дегазации экструдера представляет собой секцию противоточной дегазации, и

- первый экструдер и второй экструдер соединены последовательно с помощью трубопровода, включающего шестеренчатый насос, и

- выпускная секция включает шестеренчатый насос и устройства для технологической обработки продукта под слоем воды.

ФИГ.5 - показывает сушильную установку, включающую основной экструдер, состоящий из первой сушильной секции, включающей три секции дегазации экструдера и три накопительные секции, при этом одна секция дегазации экструдера представляет собой секцию противоточной дегазации, и секцию основного экструдера, включающую две секции дегазации экструдера, две накопительные секции и выпускную секцию, при этом секции дегазации экструдера первой сушильной секции имеют меньшую площадь поперечного сечения, чем секции дегазации экструдера секции основного экструдера.

ФИГ.6 - показывает одноступенчатую концентрирующую установку, имеющую устройство регулирования давления, установку для повторного нагревания, и сушильную установку, включающую первый экструдер, содержащий четыре секции дегазации экструдера и четыре накопительные секции, при этом одна секция дегазации экструдера представляет собой секцию противоточной дегазации, и основной экструдер, содержащий четыре секции дегазации экструдера, четыре накопительные секции и одну выпускную секцию, при этом одна секция дегазации экструдера представляет собой секцию противоточной дегазации, и при этом первый экструдер и второй экструдер соединены последовательно с помощью трубопровода, включающего шестеренчатый насос.

ФИГ.7 - показывает одноступенчатую установку для предварительной промывки, включающую устройство для коагуляции, одноступенчатую концентрирующую установку, установку для повторного нагревания и сушильную установку, включающую первый экструдер, содержащий четыре секции дегазации экструдера и четыре накопительные секции, при этом одна секция дегазации экструдера представляет собой секцию противоточной дегазации, и основной экструдер, содержащий четыре секции дегазации экструдера, четыре накопительные секции и одну выпускную секцию, при этом одна секция дегазации экструдера представляет собой секцию противоточной дегазации, и при этом первый экструдер и второй экструдер соединены последовательно с помощью простого трубопровода, включающего дроссельный клапан.

ФИГ.8 - показывает установку для предварительной промывки, включающую устройство для коагуляции.

ФИГ.9 - показывает двухступенчатую установку для предварительной промывки.

ФИГ.10 - показывает двухступенчатую установку для предварительной промывки, имеющую дополнительные нагреватели.

Основной и приводимый в качестве примера вариант выполнения стадии способа показан на Фиг.1. На стадии а) концентрированная жидкость L, содержащая по крайней мере один нелетучий полимер и по меньшей мере одно летучее соединение, подается в сушильную установку, содержащую в направлении движения потока сушильное устройство (8), которое представляет собой первый экструдер, и основной экструдер (9), причем в первом экструдере концентрированная жидкость L сначала преобразуется в суперконцентрированную жидкость LS путем удаления летучих соединений через вентиляционные отверстия и испарительные трубопроводы первого экструдера, а затем преобразуется далее в продукт (P), который в основном не содержит летучих соединений, путем дальнейшего удаления летучих соединений через вентиляционные отверстия и испарительные трубопроводы основного экструдера.

Концентрированная жидкость (L) подается в первый экструдер в загрузочном отверстии 12А в транспортирующей секции 16А первой секции дегазации экструдера в первом экструдере.

В одном варианте выполнения температура концентрированной жидкости L, подаваемой в сушильную установку, находится, например, в диапазоне от 50°C до 200°C, предпочтительно в диапазоне от 100°C до 170°C.

Концентрированная жидкость L содержит, например, от 10 до 80, предпочтительно от 25 до 70% масс. и более предпочтительно от 40 до 65% масс. нелетучего полимера, предпочтительно синтетического каучука и более предпочтительно (гало)бутилового каучука и примерно от 20 до 90, предпочтительно от 30 до 75% масс. и более предпочтительно от 35 до 60% масс. летучих соединений, при этом вышеупомянутые компоненты - нелетучий полимер и летучие соединения составляют в сумме от 90 до 100% масс. предпочтительно до 95 до 100% масс. от общей массы жидкости L.

В предпочтительном варианте выполнения и в случае, когда загружаемая жидкость 1 содержит воду, то жидкость L содержит, например, от 10 до 80, предпочтительно от 25 до 70% масс, и более предпочтительно от 40 до 65% масс. нелетучего полимера, предпочтительно синтетического каучука и более предпочтительно (гало)бутилового каучука, от 5 до 89,5, предпочтительно от 15 до 74,5% масс. и более предпочтительно от 45 до 34,5% масс. летучих органических соединений, в частности, растворителя, и от 0,5 до 15% масс, воды, при этом вышеупомянутые компоненты - нелетучий полимер, летучие органические соединения и вода составляют в сумме от 90 до 100% масс., предпочтительно до 95 до 100% масс. от общей массы жидкости L.

Концентрированная жидкость L, проходя через первую сушильную секцию 8 на Фиг.1 первого экструдера, претерпевает переход в суперконцентрированную жидкость LS, которая затем подается в секцию основного экструдера, который представляет собой основной экструдер на Фиг.1.

Суперконцентрированная жидкость (LS) подается в основной экструдер 9 в загрузочном отверстии 12B транспортирующей секции 16D первой секции дегазации экструдера в основном экструдере.

В одном варианте выполнения температура суперконцентрированной жидкости LS, подаваемой в основной экструдер, находится, например, в диапазоне от 50°C до 200°C, предпочтительно в диапазоне от 80°C до 180°C.

Суперконцентрированная жидкость (LS) содержит меньше летучих соединений, чем концентрированная жидкость L. Суперконцентрированная жидкость (LS) содержит, например, от 50 до 98, предпочтительно от 60 до 95% масс. и более предпочтительно от 70 до 95% масс. нелетучего полимера, предпочтительно синтетического каучука и более предпочтительно (гало)бутилового каучука и примерно от 2 до 50, предпочтительно от 5 до 40% масс. и более предпочтительно от 5 до 30% масс. летучих соединений, при этом вышеупомянутые компоненты - нелетучий полимер и летучие соединения составляют в сумме от 95 до 100% масс., предпочтительно до 97 до 100% масс. от общей массы суперконцентрированной жидкости LS.

В предпочтительном варианте выполнения суперконцентрированная жидкость LS предпочтительно является свободнотекучей, как определено выше.

В предпочтительном варианте выполнения и в случае, когда загружаемая жидкость L содержит воду, суперконцентрированная жидкость LS содержит, например, от 50 до 98, предпочтительно от 60 до 95% масс. и более предпочтительно от 70 до 95% масс. нелетучего полимера, предпочтительно синтетического каучука и более предпочтительно (гало)бутилового каучука, от 1,0 до 49,9, предпочтительно от 1,0 до 39,9% масс. и более предпочтительно от 1,0 до 29,5% масс. летучих органических соединений, в частности, растворителя, и от 0,1 до 10% масс., предпочтительно от 0,1 до 5% масс, воды, при этом вышеупомянутые компоненты - нелетучий полимер, летучие органические соединения и вода составляют в сумме от 90 до 100% масс, предпочтительно до 95 до 100% масс. от общей массы суперконцентрированной жидкости LS.

В стандартной и приводимой в качестве примера методике от 10 до 90% масс, от общего количества летучих веществ, удаленных в сушильной установке, удаляются в первой сушильной секции, предпочтительно от 40 до 80% масс. и более предпочтительно от более 50 до 80% масс.

В одном варианте выполнения давление концентрированной жидкости L, подаваемой в основной экструдер, находится, например, в диапазоне от 100 кПа до 2 МПа, предпочтительно в диапазоне от 500 кПа до 2 МПа.

Давления и температуры жидкостей L и LS, как правило, выбираются так, чтобы после входа в первую сушильную секцию или основной экструдер происходит значительный спад давления, который вызывает мгновенное испарение значительной части летучих соединений. В соответствии с этим имеет место значительное падение температуры за счет испарения летучих соединений. Обычно профиль изменения температуры внутри первого и основного экструдера таков, что температура повышается от одной транспортирующей секции к другой.

Подходящие для основного экструдера типы экструдеров включают одношнековые и многошнековые экструдеры, имеющие любое число цилиндрических частей и типы червячных элементов, и другие одновальные или многовальные смесители-пластикаторы. Возможными вариантами выполнения многошнековых экструдеров являются двухшнековые экструдеры, кольцевые экструдеры или планетарные вальцовые экструдеры, при этом предпочтительными являются двухшнековые экструдеры и кольцевые экструдеры.

Одношнековые экструдеры включают те, что имеют шнек, осциллирующий вдоль продольной оси. Двухшнековые экструдеры представляют собой, например, взаимозацепляющиеся с противоположно вращающимися шнеками, работающие без зацепления с противоположно вращающимися шнеками, взаимозацепляющиеся с однонаправленно вращающимися шнеками и работающие без зацепления с однонаправленно вращающимися шнеками двухшнековые экструдеры, причем взаимозацепляющиеся с однонаправленно вращающимися шнеками двухшнековые экструдеры являются предпочтительными.

В одном варианте выполнения изобретения экструдеры могут или нагреваться через цилиндрические части до температур до 300°C или охлаждаться.

В предпочтительном варианте выполнения экструдер имеет устройства, чтобы производить операции с отдельными зонами независимо друг от друга при разных температурах, так что эти зоны могут или нагреваться, быть ненагретыми или охлаждаться. В другом предпочтительном варианте выполнения экструдер для каждой транспортирующей секции имеет по меньшей мере одну отдельную зону, в которой можно производить операции независимо при различных температурах.

Предпочтительные материалы экструдера должны быть коррозионностойкими и в основном должны предохранять концентрированную жидкость L и продукт Р от загрязнения металлами или ионами металлов. Предпочтительные материалы экструдера включают азотированную сталь, сталь, полученную дуплекс-процессом, нержавеющую сталь, сплавы на никелевой основе, композиционные материалы, такие как металлокерамика, материалы, полученные горячим изостатическим прессованием, жесткие износоустойчивые материалы, такие как стеллит, металлы с нанесенным покрытием, с покрытиями, изготовленными, например, из керамики, нитрида титана, нитрида хрома и алмазоподобного углерода (DLC).

Вышеуказанные типы экструдеров, включающие нагревающие или охлаждающие устройства, при желании расположенные в нескольких отдельных зонах, и материалы, указанные для основного экструдера, также подходят для экструдеров первой сушильной секции, при этом могут быть использованы любые возможные комбинации экструдеров.

Тем не менее в предпочтительном варианте выполнения основной экструдер обычно имеет большую площадь поперечного сечения, чем первый экструдер, предпочтительно соотношение площади поперечного сечения основного экструдера A (основной) и площади поперечного сечения первого экструдера A (первый) находится в диапазоне от A (основной)/A (первый) от 1,01 до 5,00, предпочтительно от 1,1 до 3,0 и более предпочтительно от 1,3 до 2,5.

Каждая из транспортирующих секций 16B, 16C, 16E и 16F выходит к вентиляционному отверстию (от 15А до 15D). Расположенные в направлении против движения потока транспортирующие секции 16А и 16B выходят к вентиляцио