Способ ультразвукового контроля

Иллюстрации

Показать всеИспользование: для обнаружения дефектов при ручном и автоматическом контроле. Сущность изобретения заключается в том, что возбуждают с помощью ультразвукового преобразователя в контактной среде импульс продольной волны, которая падает на поверхность объекта контроля под углом, значение которого больше первого критического угла и меньше второго критического угла, анализируют амплитуду зарегистрированных эхосигналов. Согласно изобретению с целью повышения достоверности оценки глубины дефектов измеряют угол падения ультразвуковых импульсов на поверхность объекта контроля, измеряют амплитуду наибольшего эхосигнала и амплитуду эхосигнала при угле ввода 45…50°, а о глубине дефекта судят по величине отличия измеренных амплитуд. Технический результат: повышение достоверности диагностических данных при оценке глубины мелких трещин трубопровода в процессе ультразвукового неразрушаюшего контроля. 4 ил.

Реферат

Изобретение относится к области ультразвукового неразрушающего контроля материалов и изделий и может быть использовано для обнаружения дефектов при ручном и автоматическом контроле, например, при внутритрубном контроле стенки трубопровода перекачивающих жидкости.

Известны способ и устройство для ультразвуковой диагностики труб и трубопроводов (RU 2149394, МПК G01N 29/04, приоритет с 07.09.1999), где в контролируемой трубе со стороны внутренней поверхности через жидкий транспортируемый продукт возбуждают импульсы ультразвуковых колебаний в виде синфазной осесимметричной, замкнутой по окружности в поперечном сечении волны, состоящей из сдвиговой и нормальной компонент, принимают прошедшие в материале трубы и постоянно переизлучаемые вдоль трубы пары импульсов и одиночные, локально переизлучаемые импульсы; измеряют амплитуды одиночного импульса и импульсов в парах, времена прихода первых импульсов в парах и временные интервалы между импульсами в парах и по измеренным параметрам судят о наличии дефектов и состоянии трубы, способ, отличающийся тем, что дополнительно измеряют длительности каждого импульса в парах и вычисляют отношения длительностей импульсов к временному интервалу в парах, по которым определяют наличие аномальной зоны, являющейся зародышем будущего дефекта. Устройство, отличающееся тем, что пьезоэлемент излучающего преобразователя выполнен в виде монолитного плоского кольца.

Известен способ внутритрубной ультразвуковой дефектоскопии (RU 2182331, МПК G01N 29/04, приоритет С 25.05.2015), состоит в том, что в процессе преобразования диагностических данных находят область значений некоторой ширины, в которой лежит наибольшее число полученных значений указанной последовательности, определяют указанный диапазон значений, записывают в указанный накопитель также код, однозначно соответствующий указанной области значений и/или указанному диапазону значений.

Известен способ внутритрубного ультразвукового контроля (RU 2194274, МПК G01N 29/04, приоритет с 18.09.2001), состоящий в том, что в процессе пропуска с периодом не менее периода следования зондирующих импульсов устанавливают как функцию по крайней мере двух определенных в процессе пропуска значений скорости инспекционного снаряда.

Известен способ ультразвукового контроля (Неразрушающий контроль: Справочник: В 8 т./Под общ. ред. В.В. Клюева. Т. 3. И.Н. Ермолов, Ю.В. Ланге, Ультразвуковой контроль - 2-е издание., испр. - М.: Машиностроение, 2008-864 с: ил.), в котором возбуждают с помощью ультразвукового преобразователя в контактной среде импульс продольной волны, которая падает на поверхность объекта под углом, значение которого больше первого критического угла и меньше второго критического угла, анализируют амплитуду зарегистрированного эхосигнала и по ее величине судят о размерах дефектов.

Недостатком способа является низкая достоверность контроля, так как амплитуда эхосигнала зависит от многих факторов. Помимо глубины дефекта на амплитуду будет влиять изменение отражательной способности дефекта. Например, из-за наклона плоскости трещины относительно поверхности объекта контроля. Кроме того, при внутритрубном контроле непостоянство скорости звука в жидкости будет приводить к изменению угла ввода ультразвуковых импульсов в стенку трубы, что также приводит к изменению амплитуды эхосигнала.

Технический результат заявленного способа состоит в повышении достоверности диагностических данных при оценке глубины мелких трещин трубопровода в процессе ультразвукового неразрушаюшего контроля.

Технический результат достигается за счет того, что в способе ультразвукового контроля, в котором возбуждают с помощью ультразвукового преобразователя в контактной среде импульс продольной волны, которая падает на поверхность объекта контроля под углом, значение которого больше первого критического угла и меньше второго критического угла, анализируют амплитуду зарегистрированных эхосигналов, отличающийся тем, что с целью повышения достоверности оценки глубины дефектов измеряют угол падения ультразвуковых импульсов на поверхность объекта контроля, измеряют амплитуду наибольшего эхосигнала и амплитуду эхосигнала при угле ввода 45…500, а о глубине дефекта судят по величине отличия измеренных амплитуд.

Дополнительно, с целью проведения внутритрубного контроля при перекачивании по трубопроводу разнородных жидкостей, измеряют скорость звука Сж в перекачиваемой жидкости во время неразрушающего контроля трубопровода, а неразрушающий контроль трубопровода производят при изменении угла падения в диапазоне от arcsin[Сжsin(45…50°)/Ct] до arcsin(Сж/Cl, где Cl и Ст - скорость звука в поперечной и продольной волн в объекте контроля.

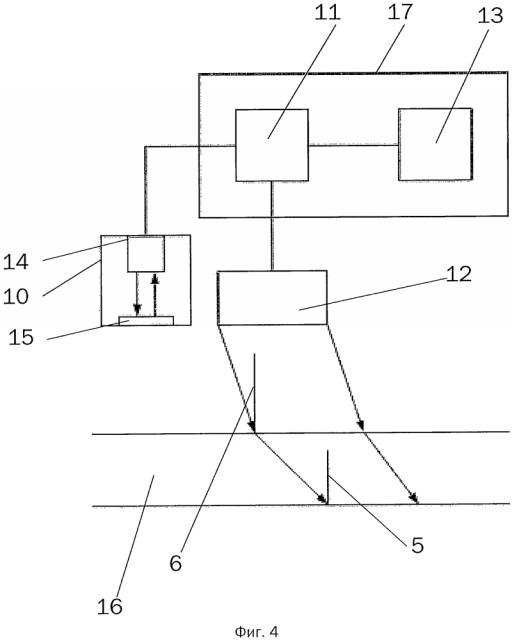

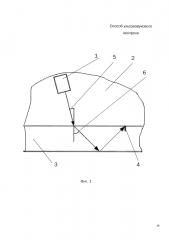

На фиг. 1 изображена стандартная схема ультразвукового контроля.

На фиг. 1 приняты следующие обозначения:

1. Пьезоэлектрический преобразователь.

2. Контактная среда.

3. Объект контроля.

4. Дефект.

5. α - угол ввода.

6. β - угол падения.

На фиг. 2 изображены зависимости амплитуды эхосигнала от прямоугольного паза разной глубины при изменении угла ввода ультразвукового импульса в стальную пластину при контроле в воде под прямым углом.

На фиг. 2 приняты следующие обозначения:

7. Глубина - 1 мм.

8. Глубина - 4 мм.

9. ΔΑ - отличие амплитуды наибольшего эхосигнала от амплитуды при угле ввода 45°.

На фиг. 3 изображена усредненная по большому количеству экспериментальных данных зависимость значения ΔΑ наибольшей амплитуды эхосигнала от дефекта к амплитуде эхосигнала от дефекта при угле ввода 45° от глубины дефекта.

На фиг. 4 изображена блок - схема устройства, позволяющая реализовывать заявленный способ контроля внутритрубной дефектоскопии.

На фиг. 4 приняты следующие обозначения:

5. α - угол ввода.

6. β - угол падения.

10. Измеритель скорости звука.

11. Блок управления фазированной решеткой.

12. Ультразвуковая фазированная решетка.

13. Блок обработки.

14. Ультразвуковой преобразователь.

15. Плоский отражатель.

16. Объект контроля.

17. Герметичный корпус дефектоскопа.

Схема, изображенная на фиг. 1, работает следующим образом: ультразвуковой преобразователь 1 (фиг. 1) возбуждает в контактной среде 2 (фиг. 2) импульс продольной волны, которая падает под заданным углом 6 (фиг. 1) на поверхность контроля 3 (фиг. 1). В контролируемом изделии 3 (фиг. 1) возбуждается ультразвуковой импульс под углом 5 (фиг. 1). При наличии дефекта 4 (фиг. 1) часть ультразвуковых лучей отражается от него и регистрируется ультразвуковым преобразователем 1 (фиг. 1).

Схема, изображенная на фиг. 1, применяются как при ручном, так и автоматическом контроле и позволяет наиболее эффективно выявлять дефекты, выходящие на поверхность объекта контроля, включая несплавление по разделке сварного шва.

Для упрощения процесса интерпретации данных используются углы 6 (фиг. 1), при которых в объекте возбуждается только волна поперечного типа, при условии, что угол падения β больше первого критического угла βкр1 и меньше второго критического угла βкр2, значение которых определяется по формулам, полученными из известного соотношения Снеллиуса для случая, когда угол ввода для продольной волны в объекте контроля равен 90°, продольная волна в объекте контроля не распространяется и когда угол ввода α для поперечной волны в объекте контроля равен 90°:

βкр1=arcsin(Cl2/Cl3);

βкр2=arcsin(Cl2/Cl3),

где

Cl2 и Cl3 - скорость продольной волны в среде 2 и 3 соответственно;

Ст3 - скорость поперечной волны в среде 3.

При контактном контроле ультразвуковой преобразователь возбуждает продольную волну в призме и из материала типа органического стекла, установленной на поверхность объекта контроля. При иммерсионном контроле продольная волна возбуждается в жидкости, заполняющей зазор между преобразователем и объектом контроля. При иммерсионном внутритрубном контроле амплитуда эхосигналов может изменяться в результате изменения затухания в перекачиваемой по трубопроводу жидкости и от загрязнения рабочей поверхности преобразователя парафином.

Кроме того, амплитуда эхосигнала от дефекта, выходящего на поверхность, зависит от значения угла ввода α, при этом на вид зависимости влияет глубина отражателя. Экспериментальный зависимости амплитуды эхосигнала от прямоугольного паза разной глубины при изменении угла ввода α в стальную пластину при контроле в воде прямым лучом. Зависимость 7 (фиг. 2) показывает изменение амплитуды эхосигнала от паза глубиной 1 мм, зависимость 8 (фиг. 2) показывает изменение амплитуды эхосигнала от паза глубиной 4 мм. За ноль децибел принята максимальная амплитуда от паза глубиной 4 мм. Экспериментальные исследования показали, что амплитуда эхосигнала от дефекта, выходящего на поверхность, определяется только углом ввода ультразвуковых колебаний в объект контроля из данного материала и не зависит от типа жидкости, а также общий вид зависимостей фиг. 2 сохраняется при изменении условий контроля: при разной толщине объекта контроля, при отражении от дефектов, расположенных на обеих поверхностях объекта контроля, а также при наклоне паза относительно поверхности образца.

В заявленном способе ультразвукового контроля измеряют угол ввода ультразвуковых импульсов в объект контроля, измеряют амплитуду наибольшего эхосигнала от дефекта и амплитуду эхосигнала при угле ввода 45…50°, а о глубине дефекта судят по величине отличия измеренных амплитуд.

На фиг. 3 изображена усредненная по большому количеству экспериментальных данных зависимость отношения максимальной амплитуды эхосигнала к амплитуде при угле ввода 45° (ΔΑ) от глубины искусственных -дефектов в виде паза на стальных образцах, при этом, чем меньше глубина паза, тем больше значение ΔΑ. Данная зависимость может быть использована при оценке глубины мелких дефектов, и наиболее применима в трубопроводной диагностике.

Значение ΔΑ должно отражать отличие значений амплитуды эхосигнала, полученные при разных углах ввода, при этом не имеет значения способ измерения амплитуды: в вольтах как разность амплитуд эхосигналом или как их отношение; или в децибелах, как это реализовано в большинстве ультразвуковых дефектоскопов, как разницу измеренных амплитуд.

Эксперименты показали, что угол ввод, при котором наблюдается максимальная амплитуда эхосигнала, не остается постоянным. При уменьшении глубины паза его значение незначительно уменьшается, а при увеличении толщины объекта контроля - незначительно увеличивается. В результате, чтобы гарантировано реализовать заявленный способ ультразвукового контроля, то есть получить максимальную амплитуду эхосигнала, минимальное значение угла падения при контроле объекта должно быть равно первому критическому углу βкр1, при этом иметь некоторый запас значения.

В заявленном способе ультразвукового контроля предлагается производить измерение амплитуды эхосигнала при угле ввода ультразвуковых колебаний в объект контроля, выбранного из диапазона 45…50°, так как при углах меньших 45° амплитуда эхосигнала от мелкого дефекта начинает быстро увеличиваться, что приводит к уменьшению значения ΔΑ, как это изображено на фиг. 2, зависимость, изображенная на фиг. 3, станет более пологой, что приведет к увеличению погрешности оценки глубины дефектов.

Использование угла ввода из диапазона 45…50° практически не скажется на виде зависимости, изображенной на фиг. 3, при этом при угле ввода вблизи 45°, эхосигнал от трещины, выходящей на поверхность, формируется только по законам геометрической акустики, поэтому амплитуда сигнала находится в прямой пропорциональной зависимости от глубины. Это значительно облегчает интерпретацию диагностических данных.

Заявленный способ ультразвукового контроля используется для оценки глубины мелких трещин - менее 3 мм, и используется совместно с традиционным способ оценки глубины дефекта по абсолютному значению амплитуды, что позволяет повысить достоверность контроля.

Заявленный способ ультразвукового контроля реализуется как при автоматическом, так и при ручном контроле, при этом ручном контроле независимо от способа контакта, требуется использование ультразвуковых преобразователей с переменным углом падения ультразвуковых колебаний на поверхность объема контроля. Угол падения, при котором угол ввода ультразвуковых колебаний в объект контроля равен 45…50°, рассчитывается по следующей формуле:

β=arcsin(CL2sin45…50°/CT3),

где

CL2 и CT3 - скорости звука продольной волны в среде 2 и поперечной волны в среде 3 (фиг. 1).

Для проведения расчетов заявленным способом необходимо:

- скорость звука в материале призмы преобразователя, при контактном способе контроля, или в жидкости, при иммерсионном контроле;

- скорость поперечной волны в материале контроля.

Заявленный способ ультразвукового контроля при внутритрубном контроле реализуется по следующему алгоритму:

1. Во время контроля трубопроводного контроля измерять скорость звука в перекачиваемой жидкости СЖ;

2. Контроль трубопровода проводить при изменении угла падения в диапазоне от arcsin[Cжsin(45…50°) Ct] до arcsin(Сж/Cl), где Cl и Ст - скорость звука в поперечной и продольной волн в объекте контроля.

Наиболее эффективная реализация заявленного способа при использовании ультразвуковой фазированной решетки. На фиг. 4 изображена блок-схема, позволяющая реализовать заявленный способ ультразвукового контроля при внутритрубной дефектоскопии. Устройство состоит из измерителя скорости звука 10 (фиг. 4), блока управления фазированной решеткой 11 (фиг. 4), ультразвуковой фазированной решетки 12 (фиг. 4) и блока обработки 13 (фиг. 4). Измеритель скорости звука 10 (фиг. 4) и ультразвуковая фазированная решетка 12 (фиг. 4) расположена в перекачиваемой жидкости. Блок управления фазированной решеткой 11 (фиг. 4) и блок обработки 13 (фиг. 4) расположены в герметичном корпусе внутритрубногодефектоскопа 17 (фиг. 4).

Устройство измерения скорости звука (фиг. 4), состоящее из ультразвукового преобразователя 14 (фиг. 4), акустическая ось которого направлена по нормали к поверхности плоского отражателя 15 (фиг. 4), расположенного в фиксированном расстоянии, устанавливают на корпусе внутритрубного дефектоскопа с возможностью попадания в зазор между ультразвуковым преобразователем 14 (фиг. 4) и плоским отражателем 15 (фиг. 4) перекачиваемой жидкости. После возбуждения ультразвукового преобразователя 14 (фиг. 4) измеряется время регистрации эхосигнала от плоского отражателя 15 (фиг. 4). Скорость звука (Сж) рассчитывается как отношение пути, пройденного ультразвуковым импульсом, к измеренному времени.

Измеренное значение Сж передается в блок управления фазированной решеткой, в котором рассчитывается требуемый диапазон изменения углов падения 6 (фиг. 1 и фиг. 4), возбуждаемых ультразвуковой фазированной решеткой 12 (фиг. 4), на внутреннюю поверхность стенки трубопровода 16 (фиг. 4) по следующим формулам:

arcsin[Cжsin(45…50°)/Ct]

arcsin(Сж/Cl),

где

Cl и Ст - скорость звука в поперечной и продольной волн в объекте контроля.

Ультразвуковая фазированная решетка 12 (фиг. 4) возбуждает ультразвуковые импульсы при рассчитанных углах падения и регистрирует эхосигналы. В блоке обработки 13 (фиг. 4) анализируется амплитуда зарегистрированных эхосигналов, фиксируется значение наибольшей амплитуды эхоимпульсов, фиксируется значение наибольшей амплитуды эхоимпульса от дефекта и амплитуда эхосигнала при угле ввода из диапазона 45…50°. При интерпретации диагностической информации определяется отличие значения измеренных амплитуд эхосигналов, которое используется при оценке глубины дефекта.

Способ ультразвукового контроля, в котором возбуждают с помощью ультразвукового преобразователя в контактной среде импульс продольной волны, которая падает на поверхность объекта контроля под углом, значение которого больше первого критического угла и меньше второго критического угла, анализируют амплитуду зарегистрированных эхосигналов, отличающийся тем, что с целью повышения достоверности оценки глубины дефектов измеряют угол падения ультразвуковых импульсов на поверхность объекта контроля измеряют амплитуду наибольшего эхосигнала и амплитуду эхосигнала при угле ввода 45…50º, а о глубине дефекта судят по величине отличия измеренных амплитуд, при этом зависимость отношения максимальной амплитуды эхосигнала к амплитуде при угле ввода 45° от глубины искусственных дефектов в виде паза на стальных образцах состоит в том, что чем меньше глубина паза, тем больше значение зависимости отношения максимальной амплитуды эхосигнала к амплитуде при угле ввода 45°, которая отражает отличие значений амплитуды эхосигнала, полученные при разных углах ввода; а также амплитуда эхосигнала от дефекта, выходящего на поверхность определяется только углом ввода ультразвуковых колебаний в объект контроля из данного материала и не зависит от типа жидкости, дополнительно, с целью проведения внутритрубного контроля при перекачивании по трубопроводу разнородных жидкостей, измеряют скорость звука Сжв перекачиваемой жидкости во время неразрушающего контроля трубопровода, а неразрушающий контроль трубопровода производят при изменении угла падения в диапазоне от arcsin[Сж sin(45…50°)/Ct] до arcsin(Сж/Cl), где Cl и Ст - скорость звука в поперечной и продольной волн в объекте контроля, при этом измерения производят по средством устройства измерения скорости звука, установленного на корпусе внутритрубного дефектоскопа с возможностью в зазор между ультразвуковым преобразователем и плоским отражателем перекачиваемой жидкости и состоящего из ультразвукового преобразователя, акустическая ось которого направлена по нормали к поверхности плоского отражателя, расположенного в фиксированном расстоянии, при этом скорость звука рассчитывается как отношение пути, пройденного ультразвуковым импульсом, к измеренному времени; при этом способ ультразвукового контроля реализуется как при автоматическом, так и при ручном неразрушающем контроле, и ручном неразрушающем контроле независимо от способа контакта, требуется использование ультразвуковых преобразователей с переменным углом падения ультразвуковых колебаний на поверхность объема неразрушающего контроля, который рассчитывается при угле ввода 45…50°, и угол падения рассчитывается по формуле; β=arcsin(CL2sin45…50°/CT3), где CL2 и СТ3 - скорости звука продольной волны в контактной среде и поперечной волны в среде объекта контроля; при этом способ реализуется по средством ультразвуковой фазированной решетки, входящей в состав устройства, состоящего из измерителя скорости звука, блока управления фазированной решеткой, ультразвуковой фазированной решетки и блока обработки, при этом измеритель скорости звука) и ультразвуковая фазированная решетка расположены в перекачиваемой жидкости, блок управления фазированной решеткой и блок обработки расположены в герметичном корпусе внутритрубного дефектоскопа, при этом устройство измерения скорости звука состоит из ультразвукового преобразователя, акустическая ось которого направлена по нормали к поверхности плоского отражателя, расположенного в фиксированном расстоянии, и установлен на корпусе внутритрубного дефектоскопа с возможностью попадания в зазор между ультразвуковым преобразователем и плоским отражателем перекачиваемой жидкости, при этом после возбуждения ультразвукового преобразователя измеряется время регистрации эхосигнала от плоского отражателя, а скорость звука рассчитывается как отношение пути, пройденного ультразвуковым импульсом, к измеренному времени; ультразвуковая фазированная решетка возбуждает ультразвуковые импульсы при рассчитанных углах падения и регистрирует эхосигналы, а в блоке обработки анализируется амплитуда зарегистрированных эхосигналов, фиксируется значение наибольшей амплитуды эхоимпульсов, фиксируется значение наибольшей амплитуды эхоимпульса от дефекта и амплитуда эхосигнала при угле ввода из диапазона 45…50º, далее при интерпретации диагностической информации определяется отличие значения измеренных амплитуд эхосигналов, которое используется при оценке глубины дефекта.