Аппарат непрерывного действия для отжимамасла

Иллюстрации

Показать всеРеферат

ОП ИСА Н4Союз Советских

Социалистических

Республик

ИЗОБРЕТЕН ИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Зависимое от авт. свидетельства №

Заявлено 25.1.1968 (№ 1212915 28-13) Кл. 58Ь, 6

23а, 1 с присоединением заявки №

Комитет по делам изобретений и открытий лри Совете Министров

СССР

МПК В ЗОЬ

С 11Ь

УДК 665.1.032(088.8) Приоритет

Опубликовано 12.Х!1.1969. Бюллетень ¹ 2 за 1970

Дата опубликования описания 27Л .1970

Автор изобретения

В. П. Кичигин

Заявитель

АППАРАТ НЕПРЕРЫВНОГО ДЕЙСТВИЯ ДЛЯ ОТЖИМА

МАСЛА

Изобретение относится к области получения и обработки растительных масел.

Известны аппараты для непрерывного отжима масла, содержащие вертикальный цилиндр со шнеком и зеером для предварительного отжима масла и транспортерными лентами, составленными из планок и установленными с образованием сужающегося зазора для окончательного отжима масла.

Цель изобретения — повысить эффективность отжима масла и улучшить его качество.

Для достижения этого используют аппарат непрерывного действия для отжима масла, содержащий устройство для предварительного отжима масла, выполненное в виде вертикального цилиндра со шнеком и зеером, и устройство для окончательного съема и сбора масла, выполненное в виде двух расположенных один над другим бесконечных пластинчатых лент, установленных с ооразованием сужающегося зазора. Верхней ленте сообщают большую скорость, чем нижней, а планки лент выполняют с наклонной рабочей плоскостью, имеющей с одной стороны загнутую вверх гребенчатую кромку, и крепят их на держателях с образованием веерной поверхности.

За счет разности движения зеерных лент, а также благодаря установлению на палнках гребенчатой кромки происходит сдвиг прессуемого материала, открываются каналы для выхода масла на поверхность к межзеерным щелям, что ооеспечивает лучшее отделение масла от мезги.

С внутренней стороны рабочей поверхности

5 верхней бесконечной ленты устанавливают передвижной в горизонтальном направлении прижимной валик. что позволяет расположить ленту под углом к горизонту и тем самым обеспечить постепенное увеличение давления

I0 на сформованный масличный материал.

Для регулирования величины зазора между нижней и верхней лентами последняя снабжена подъемно-опмскным механизмом.

С целью разделения масла по фракциям, 15 отличающITмcя кислотным числом, приемник устанавливают вдоль аппарата в зонах различных давлений.

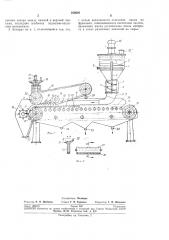

На фиг. 1 представлена схема аппарата; на фпг. 2 — зеерные планки, вертикальный раз20 рез и план.

Устройство для предварительного отжима масла состоит из металлического цилиндра I, двухлопастной мешалки 2, на валу 3 которой в нижней части его укреплена прерывистая

25 лента шнекового винта 4, форсунок 5, выполненных в виде радиально расположенных перфорированных труб.

Шнек 4 расположен в зеерной камере б, имеющей цилиндрическую форму и состоя30 щую из набранных колосников, выполняющих

259628 роль отделителя масла от масличного сырья, Камера защищена кожухом 7, выполненным в виде двух цилиндрических плоскостей, скрепляемых между собой стяжными болтами. В нижней части камера 6 заканчивается насадкой 8, являющейся формователем мезги, поступающей из шнекового отжимного устройства.

Устройство для окончательного съема и сбора масла состоит из бесконечных лент 9 и 10, представляющих собой систему из двух и более параллельно надетых на опорные зубчатые колеса 11 цепей-держателей 12, к которым болтами прикреплены зеерные планки 18.

Под горизонтальной рабочей ветвью ленты 9 установлены стабилизационные ролики 14, зафиксированные в определенном положении.

С внутренней cTOpOIIL. рабочей повсрхностп верхней ленты 10 установлены ролики-стабилизаторы 15 и передвижной в горизонтальном направлении прижимной валик 16.

Для изменения межленточного пространства служит подъемно-опускной механизм 17, который состоит из винта 18 и штурвала 19.

Подъемно-опускной механизм и лента 10 смонтированы на металлическом каркасе (на чертеже не показан).

Лента 10 в одной своей рабочей части а установлена под углом 25 — 35 к плоскости рабочей ветви ленты 9, а другая часть ленты

10 установлена параллельно плоскости ленты 9.

Валик 16 позволяет устанавливать дистанцию прохождения материала под постоянным давлением, создаваемым горизонтальным участком ленты 10.

Лентам 9 и 10 сообощается движение, направленное в одну сторону, но лента 10 имеет большую скорость, чем лента 9.

Зеерные планки 18 (см. фиг. 2) выполнены с наклонной .рабочей поверхностью в и имеют с одной стороны загнутую вверх гребенчатую кромку 20, — с другой стороны плоские выступы 21.

Планки 18 установлены на держателях 12 с образованием зеерной поверхности.

Для пофазного приема отжатого масла служат прием. ники 22, 28 и 24.

На выходе с ленты 9 отпрессованного материала установлено режущее приспособление 25. Аппарат помещен в защитный кожух

26, имеющий выходное отверстие 27 для отпр ессованной мезги-ракушки.

Под лентой 10 расположена труба 28 для обратного материала.

Аппарат имеет два привода, один привод 29 для мешалки 2 со шнеком 4, другой — для приведения в движение бесконечных лент (на чертеже не показан). Верхняя лента 10 приводится в движение цепной передачей от нижней ленты 9 через звездочки, закрепленные на валах 80 и 81.

Аппарат работает следующим образом.

Непрерывно поступающее масличное сырье (мятка) через приемный патрубок 82 в цилиндре 1 подогревается до 80 С и увлажняет5 ся до 12 Я) острым паром, поступающим через форсунки 5. Процесс подогрева и увлажнения длится 2 — 3 яик при постоянном перемешива ии мятки мешалками 2, после чего мезга с однородной структурой подается к шнеку 4, 10 который захватывает ее и проталкивает в зеерную камеру 6, при этом до 25>1, масла, содержащегося в мезге, отжимается. Полуобезжиренная мезга проталкивается в формователь-насадку 8, откуда уже отформованная

15 мезга подается на ленту 9. Между лентами 9 и 10 материал начинает сжиматься и происходит интенсивное выделепне масла, которое проходит через межзеерные щели, образуемые впадинами между выступами 21, и соби20 рается в приемник 24.

Г1ри движении материала между лентами за счет разности их скоростей, а также благодаря наличию гребенчатой кромки на зеерных планках происходит сдвиг прессуемого

25 материала в объеме и в нем образуются каналы для выхода масла на поверхность.

Большое значение в процессе отжима масла имеет время выдержки мезги в сжатом состоянии. Это время зависит от дистанции проЗ0 хождения материала под постоянным давлением, создаваемым горизонтальным участком ленты 10. Дистанция регулируется валиком 16, а давление — механизмом 17.

Мезга, вышедшая из аппарата, разрезается приспособлением 25 и направляется через выходное отверстие 27 на дальнейшую обработку. Содержание масла в мезге, вышедшей из аппарата, составляет 12 — 160/о.

Предмет изобретения

1. Аппарат непрерывного действия для отжима масла, содержащий устройства для предварительного и окончательного съема и

45 сбора масла, причем первое содержит вертикальный цилиндр со шнеком и зеером, а второе — горизонтальную бесконечную ленту, установленную над ней с образованием сужающегося зазора верхнюю бесконечнуюленту и приспособление для подачи обратного материала, причем обе ленты составлены из планок, отличающийся тем, что, с целью эффективного отжима масла, отделения его от мезги и улучшения качества масла, верхняя лента имеет большую скорость, чем нижняя, планки выполнены с наклонной рабочей плоскостью, имеющей с одной стороны загнутую вверх гребенчатую кромку, и установлены с образованием веерной поверхности; с внутренней cTQpOHbl paoo÷eé поверхности верхней бесконечной ленты установлен передвижной в горизонтальном направлении прижимной валик.

2. Аппарат по п. 1, отличающийся тем, 65 что, с целью возможности регулирования ве259628

Фог Р

Составитель Полищук

Техред Т. П. Курилко

Редактор Э. Н. Шибаева

Корректор Г. П. Шильмаи

Заказ 1298!15 Тираж 500 Подписное

ЦНИИПИ Комитета по делам изобретений и открытий при Совете Министров СССР

Москва 5К-З5, Раушская наб., д. 4/5

Типография, пр. Сапунова, 2 личины зазора между нижней и верхней лентами, последняя снаожена подъемно-опускным механизмом.

3. Аппарат по п. 1, отличающийся тем, что, с целью возможности отделения масла по фракциям, отличающимися кислотным числом, приемники масла установлены вдоль аппарата в зонах различных давлений на сырье.