Способ получения порошка молибдена

Иллюстрации

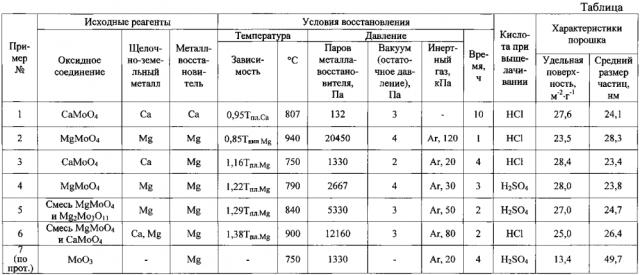

Показать всеИзобретение относится к порошковой металлургии, а именно к металлотермическим способам получения нанокристаллических порошков молибдена. В реактор загружают оксидное соединение молибдена в виде молибдата щелочноземельного металла и пространственно отделенный от оксидного соединения металл-восстановитель в виде магния или кальция. В качестве щелочноземельного металла берут один или более металлов, выбранных из группы, включающей магний, кальций, барий. Восстановление ведут в вакууме или в атмосфере инертного газа - аргона и/или гелия. В реакционном объеме поддерживают температуру Т в интервале значений 0,95Тпл.≤Т≤0,85Ткип., где Тпл. и Ткип. - температуры плавления и кипения металла-восстановителя. В интервале значений Т=(0,95-1,1)Тпл. восстановление ведут в вакууме, а в интервале значений 1,1Тпл.<Т≤0,85Ткип. - в атмосфере инертного газа. После восстановления производят охлаждение реакционной массы до комнатной температуры и кислотное выщелачивание из нее образовавшихся оксидов раствором соляной или серной кислоты. Затем отмывают полученный порошок молибдена деионизированной водой до нейтрального состояния и сушат его. Способ позволяет повысить удельную поверхность получаемого порошка и уменьшить ее зависимость от температуры восстановления. 3 з.п. ф-лы, 7 пр., 1 ил., 1 табл.

Реферат

Изобретение относится к порошковой металлургии тугоплавких металлов, а именно к металлотермическим способам получения нанокристаллических порошков молибдена, которые могут быть использованы для получения наноструктурированных функциональных материалов и изделий.

Нанокристаллические порошки молибдена являются важнейшим промышленным материалом для получения наноструктурированных изделий, обеспечивающих требуемый комплекс свойств. Нанокристаллические материалы с размером кристаллов менее 100 нм по комплексу свойств существенно отличаются от обычных материалов такого же химического состава. Поэтому для изготовления нанокристаллических материалов большое значение имеет наличие порошков молибдена с возможно более высокой удельной поверхностью и, соответственно, минимальным размером частиц.

Известен способ получения порошка молибдена (см. Гостищев В.В. Получение порошков молибдена и вольфрама / Гостищев В.В., Бойко В.Ф. // Химическая технология. - 2006. - №8. - С. 15-17), включающий загрузку в реактор хлорида натрия, нагрев реактора до температуры 827°C с образованием хлоридного расплава, растворение в нем молибдата натрия, предварительно полученного сплавлением с содой оксида MoO3, добавление в реактор порошка магния, взаимодействие оксидного соединения молибдена в реакционном объеме с магнием с восстановлением молибдата натрия до металла в расплаве хлорида натрия. Расплав выдерживают 15-20 минут до полного осаждения образовавшегося порошка. Затем расплав сливают, отстоявшийся порошок отмывают от остатка солей водой до нейтрального состояния и сушат. В результате получают порошки молибдена с удельной поверхностью 0,11 м2/г при выходе молибдена - 91%. При этом избыток магния по отношению к его стехиометрическому значению достигает 40%.

Данный способ характеризуется пониженной величиной удельной поверхности получаемого порошка и отсутствием регулирования температуры ведения процесса для ограничения зависимости величины удельной поверхности от температуры. Кроме того, недостатком способа является относительно невысокий выход молибдена, а также проведение реакции восстановления при значительном избытке магния по отношению к стехиометрии вследствие наличия побочных реакций взаимодействия магния с хлоридным расплавом и испарением магния с поверхности расплава.

Известен также способ получения порошка молибдена, принятый в качестве прототипа (см. пат. 2397843 РФ, МПК B22F 9/22, 1/02, C22B 34/24 (2006.01), 2010), включающий загрузку в реактор оксида молибдена и пространственно отделенного от него металла-восстановителя, преимущественно в виде магния. Оксид молибдена и пары магния взаимодействуют в атмосфере инертного газа - гелия, неона, аргона или их смеси с возможной добавкой водорода при температуре 700-940°C и давлении 5-100 кПа в реакционном объеме с восстановлением оксида молибдена до металла. После окончания реакции восстановления и охлаждения реакционной массы образовавшийся оксид магния выщелачивают раствором серной кислоты. Полученный порошок отмывают дистиллированной водой до нейтрального состояния и сушат. Получают порошок с удельной поверхностью 2,7-15 м2/г. При этом с увеличением температуры восстановления от 700°C до 940°C удельная поверхность порошка уменьшается почти в 5 раз.

Известный способ характеризуется недостаточно высокой величиной удельной поверхности получаемых порошков, а также значительной зависимостью удельной поверхности порошков от температуры восстановления.

Настоящее изобретение направлено на достижение технического результата, заключающегося в повышении удельной поверхности получаемых порошков молибдена, а также в обеспечении ее независимости от температуры восстановления при пониженных температурах восстановления и снижении зависимости удельной поверхности от температуры восстановления при высоких значениях температуры.

Технический результат достигается тем, что в способе получения порошка молибдена, включающем загрузку в реактор оксидного соединения молибдена и пространственно отделенного от него металла-восстановителя в виде магния или кальция, взаимодействие оксидного соединения молибдена и паров металла-восстановителя при заданных температуре и давлении в реакционном объеме с восстановлением оксидного соединения молибдена до металла, охлаждение реакционной массы, кислотное выщелачивание из нее образовавшихся оксидов, отмывку полученного порошка молибдена до нейтрального состояния и его сушку, согласно изобретению восстановление ведут в вакууме или в атмосфере инертного газа, в качестве оксидного соединения используют молибдат щелочноземельного металла, при этом в реакционном объеме поддерживают температуру T в интервале значений 0,95Тпл.≤Т≤0,85Ткип., где Тпл. и Ткип. - температуры плавления и кипения металла-восстановителя, причем в интервале значений Т=(0,95-1,1)Тпл. восстановление ведут в вакууме, а в интервале значений 1,1Тпл.<Т≤0,85Ткип. - в атмосфере инертного газа.

Достижению технического результата способствует то, что в качестве щелочноземельного металла берут один или более металлов выбранных из группы, включающей магний, кальций, барий.

Достижению технического результата способствует также то, что в качестве инертного газа используют аргон и/или гелий.

Достижению технического результата способствует также и то, что кислотное выщелачивание образовавшихся оксидов ведут раствором соляной или серной кислоты.

Существенные признаки заявленного изобретения, определяющие объем правовой охраны и достаточные для получения вышеуказанного технического результата, выполняют функции и соотносятся с результатом следующим образом.

Проведение восстановления в вакууме или в атмосфере инертного газа позволяет получить количество паров магния или кальция, достаточное для полного восстановления оксидного соединения молибдена в заданных температурных и временных интервалах, что позволяет избежать локального перегрева в реакционной зоне и предотвратить спекание порошка, приводящее к уменьшению его удельной поверхности.

Использование в качестве оксидного соединения молибдена молибдата щелочноземельного металла позволяет увеличить удельную поверхность получаемых порошков. Это обусловлено тем, что при восстановлении таких соединений образуются более мелкие, чем при восстановлении оксидов, единичные металлические частицы, являющиеся фрагментами округлых пористых частиц порошка. Кроме того, в продуктах восстановления помимо образовавшихся в ходе восстановления оксидов металлов-восстановителей магния или кальция дополнительно присутствуют оксиды щелочноземельных металлов, входящих в состав молибдатов. Большее число оксидных прослоек препятствуют коагуляции образовавшихся частиц молибдена, а также способствуют увеличению количества и уменьшению размера пор в частицах порошка, что обусловливает увеличение его удельной поверхности. Следствием ограничения коагуляции образовавшихся частиц молибдена является также то, что достигается стабильность величины удельной поверхности при пониженных температурах восстановления и снижение зависимости удельной поверхности от температуры восстановления при высоких температурах. Восстановление механической смеси оксидов молибдена с оксидами магния или кальция такого эффекта не дает, так как приведенные выше процессы происходят на уровне кристаллической решетки восстанавливаемого соединения молибдена.

Поддержание в реакционном объеме температуры Т в интервале значений 0,95Тпл.≤Т≤0,85Ткип., где Тпл. и Ткип. - температуры плавления и кипения металла-восстановителя, позволяет с учетом упругости паров металлов-восстановителей обеспечить максимальное значение удельной поверхности. При температуре восстановления Т<0,95Тпл. упругость паров металлов-восстановителей будет недостаточной для эффективного восстановления за приемлемый промежуток времени и, наряду с кондиционным порошком молибдена, в конечном продукте могут оставаться невосстановленные исходные оксидные соединения молибдена, которые не удаляются при кислотном выщелачивании. При температуре восстановления Т>0,85Ткип. избыточно высокая упругость паров металлов-восстановителей приводит вследствие экзотермичности реакций восстановления к выделению большого количества тепла в ходе восстановления и снижению удельной поверхности получаемых порошков.

Восстановление молибдата щелочноземельного металла в вакууме при температуре Т в реакционном объеме, равной (0,95-1,1)Тпл., позволяет получить количество паров металлов-восстановителей, достаточное для полного восстановления молибдата за приемлемый промежуток времени, и обеспечивает получение порошков с высокой удельной поверхностью.

Проведение восстановления молибдата щелочноземельного металла в атмосфере инертного газа в интервале значений температур 1,1Тпл.<Т≤0,85Ткип. ограничивает скорость испарения металлов-восстановителей. Это позволяет избежать локального перегрева в реакционной зоне и предотвратить спекание образующихся частиц порошка, что обеспечивает получение порошков с высокой удельной поверхностью и способствует стабильности удельной поверхности при пониженных температурах восстановления и слабой зависимости от температуры при ее высоких значениях.

Совокупность вышеуказанных признаков необходима и достаточна для достижения технического результата изобретения, заключающегося в повышении удельной поверхности получаемых порошков молибдена, а также обеспечении ее независимости от температуры восстановления при пониженных температурах восстановления и снижении зависимости удельной поверхности от температуры восстановления при высоких значениях температуры.

В частных случаях осуществления изобретения предпочтительны следующие конкретные операции и реагенты.

Использование в качестве щелочноземельного металла одного или более металлов выбранных из группы, включающей магний, кальций, барий, приводит в процессе восстановления к образованию в частицах порошка тугоплавких оксидов этих металлов: MgO, CaO и BaO. Они препятствуют коагуляции образовавшихся частиц металлического молибдена, что способствует увеличению удельной поверхности, а также стабильности величины удельной поверхности при пониженных температурах восстановления и снижении зависимости поверхности от температуры восстановления при высоких значениях температуры.

Использование аргона и/или гелия для создания газовой атмосферы в реакционном объеме в заданном интервале температуры ограничивает скорость испарения металлов-восстановителей, что позволяет избежать локального перегрева в реакционной зоне и предотвратить спекание порошка, и тем самым способствует получению порошка с высокой удельной поверхностью.

Проведение кислотного выщелачивания раствором соляной или серной кислоты обеспечивает выщелачивание оксидов металлов: магния, кальция, бария, присутствующих в восстанавливаемых или восстанавливающих реагентах. В то же время, при кислотном выщелачивании не происходит взаимодействия соответствующей кислоты с частицами порошка молибдена, что способствует сохранению высокой удельной поверхности порошка.

Вышеуказанные частные признаки изобретения позволяют осуществить способ в оптимальном режиме с точки зрения повышения удельной поверхности получаемых порошков молибдена, а также обеспечении ее стабильности.

На прилагаемой Фигуре представлена зависимость величины удельной поверхности порошков молибдена от температуры восстановления (кривая 1 для Мо по изобретению и кривая 2 - для Мо по прототипу).

В общем случае способ получения порошка молибдена согласно изобретению осуществляют следующим образом.

В реактор загружают контейнер с металлом-восстановителем в виде магния или кальция и контейнер с оксидным соединением молибдена в виде молибдата щелочноземельного металла. Контейнеры пространственно отделены друг от друга. В качестве щелочноземельного металла берут магний, кальций, барий или смеси этих металлов. По окончании загрузки реактор герметизируют, вакуумируют и в зависимости от варианта осуществления изобретения производят восстановление в вакууме или в атмосфере инертного газа (аргона, гелия или их смеси). Реактор нагревают и в реакционном объеме поддерживают температуру Т в интервале значений 0,95Тпл.≤Т≤0,85Ткип., где Тпл. и Ткип. - температуры плавления и кипения металла-восстановителя, причем в интервале значений Т=(0,95-1,1)Тпл. восстановление ведут в вакууме, а в интервале значений 1,1Тпл.<Т≤0,85Ткип. - в атмосфере инертного газа.

После восстановления, которое ведут в течение 1-10 час, производят охлаждение реакционной массы до комнатной температуры, осуществляют дозированную подачу воздуха до достижения атмосферного давления, извлекают реакционную массу и осуществляют кислотное выщелачивание из нее образовавшихся оксидов раствором соляной или серной кислоты. Затем производят отмывку полученного порошка молибдена деионизированной водой до нейтрального состояния и его сушку. Удельную поверхность порошков измеряют адсорбционным статическим методом БЭТ с помощью анализатора поверхности FlowSorb II 2300 с точностью 3%. Средний размер частиц порошков рассчитывают по формуле:

dч - средний размер частиц, нм;

ρ - плотность молибдена, г·см-3;

S - удельная поверхность порошка молибдена, измеренная методом БЭТ, см2·г-1.

Сущность и преимущества предлагаемого изобретения могут быть пояснены следующими примерами конкретного выполнения изобретения.

Пример 1. В реактор загружают контейнер с металлом-восстановителем кальцием и контейнер с оксидным соединением молибдена в виде молибдата кальция CaMoO4 массой 50 г, который пространственно отделен от металла-восстановителя. По окончании загрузки реактор герметизируют, вакуумируют до остаточного давления 3 Па. В реакционном объеме устанавливают температуру Т=807°C, что соответствует 0,95Тпл. металла-восстановителя кальция. Поэтому восстановление ведут в вакууме при остаточном давлении. Давление паров кальция составляет 132 Па, время восстановления - 10 часов. После восстановления молибдата кальция до металла производят охлаждение реакционной массы и выщелачивают из нее образовавшиеся оксиды 20% раствором соляной кислоты. Затем производят отмывку полученного порошка молибдена деионизированной водой до нейтрального состояния и его сушку при температуре 100°C. Полученный порошок молибдена имеет величину удельной поверхности 27,6 м-2·г-1, что соответствует среднему размеру частиц 24,1 нм.

Пример 2. В реактор загружают контейнер с металлом-восстановителем магнием и контейнер с оксидным соединением молибдена в виде молибдата магния MgMoO4 массой 50 г, который пространственно отделен от металла-восстановителя. По окончании загрузки реактор герметизируют, вакуумируют до остаточного давления 4 Па. В реакционном объеме устанавливают температуру Т=940°C, что соответствует 0,85Ткип. металла-восстановителя магния. Поэтому восстановление ведут в атмосфере инертного газа, в качестве которого берут аргон. Давление паров магния составляет 20450 Па, давление аргона - 120 кПа, время восстановления - 1 час. После восстановления молибдата магния до металла производят охлаждение реакционной массы и выщелачивают из нее образовавшиеся оксиды 25% раствором соляной кислоты. Затем производят отмывку полученного порошка молибдена деионизированной водой до нейтрального состояния и его сушку при температуре 100°С. Полученный порошок молибдена имеет величину удельной поверхности 23,5 м-2·г-1, что соответствует среднему размеру частиц 28,3 нм.

В Примерах 3-6 порошки молибдена получают в атмосфере инертного газа аналогично Примеру 2. Конкретные данные относительно вида восстанавливаемых оксидных соединений и металлов-восстановителей, условий восстановления и характеристик полученных порошков приведены в Таблице.

Пример 7 (по прототипу). В реактор загружают контейнер с источником металлом-восстановителем магнием и контейнер с оксидным соединением молибдена в виде триоксида молибдена MoO3 массой 50 г, который пространственно отделен от металла-восстановителя. Восстановление парами магния ведут в атмосфере аргона при температуре 750°C. Давление паров магния составляет 1330 Па, давление аргона - 20 кПа, время восстановления - 4 часа. После восстановления триоксида молибдена до металла производят охлаждение реакционной массы и выщелачивают из нее образовавшиеся оксиды 25% раствором серной кислоты. Затем производят отмывку полученного порошка молибдена деионизированной водой до нейтрального состояния и его сушку при температуре 100°C. Полученный порошок молибдена имеет величину удельной поверхности 13,4 м-2·г-1, что соответствует среднему размеру частиц 49,7 нм.

Из вышеприведенных Примеров и Таблицы видно, что способ согласно изобретению позволяет повысить удельную поверхность получаемого порошка молибдена до 28,4 м2/г, что в 2,1 раза выше, чем в прототипе. Анализ данных, приведенных на Фиг., показывает, что предлагаемый способ обеспечивает независимость удельной поверхности от температуры восстановления получаемых порошков при пониженных (690-790°C) температурах восстановления и снижение зависимости удельной поверхности от температуры восстановления при высоких (более 790°C) значениях температуры. С увеличением температуры от 790°C до 940°C величина удельной поверхности порошков молибдена, полученных по предлагаемому способу, снижается в 1,2 раза, в то время как для порошков, полученных по прототипу, - в 2,4 раза. Заявляемый способ может быть реализован в промышленных условиях.

1. Способ получения порошка молибдена, включающий загрузку в реактор оксидного соединения молибдена и пространственно отделенного от него металла-восстановителя в виде магния или кальция, взаимодействие оксидного соединения молибдена и паров металла-восстановителя при заданных температуре и давлении в реакционном объеме с восстановлением оксидного соединения молибдена до металла, охлаждение реакционной массы, кислотное выщелачивание из нее образовавшихся оксидов, отмывку полученного порошка молибдена до нейтрального состояния и его сушку, отличающийся тем, что восстановление ведут в вакууме или в атмосфере инертного газа, в качестве оксидного соединения используют молибдат щелочноземельного металла, при этом в реакционном объеме поддерживают температуру Т в интервале значений 0,95Тпл.≤Т≤0,85Ткип., где Тпл. и Ткип. - температуры плавления и кипения металла-восстановителя, причем в интервале значений Т=(0,95-1,1)Тпл. восстановление ведут в вакууме, а в интервале значений 1,1Тпл.<Т≤0,85Ткип. - в атмосфере инертного газа.

2. Способ по п. 1, отличающийся тем, что в качестве щелочноземельного металла берут один или более металлов, выбранных из группы, включающей магний, кальций, барий.

3. Способ по п. 1, отличающийся тем, что в качестве инертного газа используют аргон и/или гелий.

4. Способ по п. 1 или 2, отличающийся тем, что кислотное выщелачивание образовавшихся оксидов ведут раствором соляной или серной кислоты.