Способ охлаждения металлических деталей, которые были подвергнуты обработке азотированием/нитроцементацией в ванне с расплавленной солью, устройство для осуществления способа и обработанная металлическая деталь

Иллюстрации

Показать всеИзобретение относится к способу и устройству для охлаждения металлических деталей, подвергнутых обработке азотированием/нитроцементацией в ванне с расплавленной солью, и детали, обработанной указанным способом. До окончания указанной обработки азотированием/нитроцементацией осуществляют откачивание кислорода из охлаждающей камеры (1) для создания в ней инертной атмосферы, заполняют хладагентом в жидкой форме, обладающим сильной способностью к расширению объема при испарении. Все обработанные детали перемещают в охлаждающую камеру (1), охлаждающую камеру (1) закрывают, детали оставляют в охлаждающей камере в течение заданного промежутка времени для достижения температуры, при которой соль застывает и образует защитный барьер. Затем детали извлекают и подвергают промывке. Устройство для охлаждения металлических азотированных деталей содержит установку для азотирования/нитроцементации в ванне с расплавленной солью для обработки деталей, при этом охлаждающая камера (1) размещена в непосредственной близости от установки азотирования/нитроцементации и прикреплена к транспортировочной тележке для транспортировки всех деталей в указанную камеру. Обеспечивается отсутствие следов окисления-коррозии на поверхностях металлических деталей и улучшается их ковкость. 3 н. и 7 з.п. ф-лы, 9 ил., 1 табл.

Реферат

Изобретение относится к способу и устройству для охлаждения металлических деталей, которые были подвергнуты обработке азотированием/нитроцементацией в ванне с расплавленной солью. Изобретение также относится к деталям, обрабатываемым таким образом.

Применение способов, которые используют термохимическую диффузию азота при азотировании или нитроцементацию в ваннах с расплавленной солью для снижения коэффициента трения и улучшения адгезионной и абразивной износостойкости металлических деталей, полностью понятно специалистам в данной области. В основном, эти солевые ванны обычно содержат цианат и щелочной карбонат. При достижении температуры азотирования щелочной цианат высвобождает азот и углерод, которые диффундируют на поверхности детали. Время обработки составляет, как правило, 20-180 мин при температуре в диапазоне 400-700°С. Эти промышленно используемые процессы известны под названиями торговых марок, например, SURSULF или TENIFER.

Следует напомнить, что способ обработки азотированием/нитроцементацией включает следующие основные этапы:

- обезжиривание деталей,

- предварительный нагрев,

- обработка нитроцементацией,

- охлаждение,

- промывка,

- сушка.

При рассмотрении сплавов на железной основе эта обработка обычно вызывает образование двух характерных зон: первая поверхностная зона толщиной в диапазоне 5-30 мкм, состоящая преимущественно из ε нитридов (Fe2-3N) и γ' нитридов (Fe4N), известная как составная зона, за которой следует вторая зона с толщиной, как правило, в диапазоне 0,2-1,5 мм, характеризующаяся наличием азота в форме твердого раствора в зернах железа и в форме нитридов легирующих элементов, известная как диффузионный слой.

Различные альтернативные способы охлаждения после обработки нитроцементацией были разработаны, чтобы улучшить некоторые характеристики обрабатываемых деталей:

- улучшение коррозионной стойкости обрабатываемых деталей достигается заменой закалки с охлаждением в воде на закалку в ванне с окисляющей солью (380-420°C). Обработка такого рода, известная, например, под названиями торговых марок Arcor® или AB1®, образует черный оксид железа (Fe3O4) на обработанной поверхности.

- снижение хрупкости или увеличение ковкости обрабатываемых деталей достигается заменой закалки с охлаждением в воде на более медленное охлаждение, такое как охлаждение в масле или еще более медленное воздушное охлаждение. Медленное охлаждение также рекомендуется для деталей, которые не могут выдерживать значительную деформацию. Полученные детали характеризуются наличием осажденных частиц нитрида железа γ'-Fe4N и α"-Fe16N2 параллельно границам зерен в диффузионном слое. Осаждение связано со снижением предела растворимости азота в железе при температуре.

При промышленной обработке деталей последние перемещаются в металлическую подставку для облегчения их транспортировки между различными станциями обработки при помощи, например, роботов. В целях эффективности производства коэффициент заполнения подставки максимален, поэтому детали могут контактировать друг с другом. Детали транспортируют из ванны для азотирования в зону охлаждения за такой промежуток времени, что при контакте с воздухом окружающей среды на поверхности более или менее значительных частей обработанных деталей появляются окисление или поверхностные выцветшие пятна. Проведенный в лаборатории тест показал, что если время транспортировки занимает больше 30 секунд, видно, что пятна окисления появляются только на некоторых деталях, тогда как если время транспортировки составляет около 120 секунд, все детали являются окисленными. Таким образом, время промышленной транспортировки между двумя последовательными зонами обработки обычно находится между этими двумя значениями.

Также следует отметить, что охлаждение на воздухе неизбежно приводит к окислению поверхности деталей.

Вполне очевидно, что наличие этих пятен окисления неприемлемо для некоторых применений. Эти пятна причиняют ущерб не только внешнему виду деталей, но и их применению, особенно в областях применения со строгими требованиями к чистоте поверхности. Более того, окисленные зоны образуют пыль, которая может, если присутствует смазка, создавать скопления и вызывать абразивный износ, пагубный для целевого применения.

В текущем положении техники предложенные промышленные решения не могут обеспечить обработку азотированием/нитроцементацией в ваннах с расплавленной солью таким образом, чтобы достигалась достаточно высокая степень чистоты и хороший внешний вид, другими словами, без следов окисления на любой из обработанных деталей.

Принимая это во внимание, следует напомнить, что область техники настоящего изобретения относится к промышленной обработке деталей, которую нельзя сравнивать с обработкой азотированием/нитроцементацией, осуществляемой на лабораторном уровне, где детали обрабатываются лишь в небольших количествах. Как результат, в лаборатории после ванны для азотирования детали могут перемещаться достаточно быстро во избежание окисления, например, в процессе охлаждения в воде.

Следует понимать, что это невозможно в промышленных масштабах, где большое количество деталей будут обрабатываться одновременно, что порождает значительный процент выбраковки. Даже уменьшая время транспортировки настолько, насколько это возможно, особенно между зоной обработки и зоной охлаждения, далее необходимо провести визуальный осмотр и отсортировывать детали, если отсутствие следов окисления должно быть гарантировано.

Патент США 3560271 относится к способу азотирования в ванне с расплавленными солями с целью замедления охлаждения после азотирования с тем, чтобы уменьшить уровень действительных напряжений и таким образом ограничить риск растрескивания слоя. Вакуумное охлаждение может происходить только через излучение, что приводит к такому времени охлаждения, которое не просто сочетается с промышленным процессом (от нескольких часов до нескольких десятков часов).

Кроме того, использование описанного процесса не гарантирует полное отсутствие каких-нибудь следов окисления при обработке большого количества деталей, что требует относительно много времени для транспортировки между станцией обработки и станцией охлаждения (т.е. при транспортировке грузов сила инерции вынуждает часть груза стабилизации разделяться на этапы после уменьшения скорости, особенно при горизонтальной транспортировке, и, следовательно, минимальном времени транспортировки).

Из анализа известного уровня техники ясно, что промышленные решения в использовании не могут обеспечить обработку азотированием/нитроцементацией в ванне с расплавленной солью, которая имеет достаточно высокую степень чистоты и достаточно хороший внешний вид, другими словами, без следов окисления на любой одной части или на любой из обработанных деталей.

Кроме того, необходимо понимать, что невозможно, особенно рассматривая промышленную обработку, получить детали, которые обладают достаточной ковкостью и в то же время не проявляют следов окисления.

Целью данного изобретения является устранение этих недостатков в простой, безопасной, эффективной и рациональной форме.

Поэтому задачей изобретения стоит принятие решения, которое обеспечивает, принимая во внимание промышленную обработку металлических деталей, подвергнутых обработке азотированием/нитроцементацией в ванне с расплавленной солью, отсутствие следов окисления-коррозии, таким образом, их ковкость может быть улучшена.

Для решения этой задачи был разработан и усовершенствован способ охлаждения металлических деталей, которые были подвергнуты обработке азотированием/нитроцементацией в ванне с расплавленной солью, в соответствии с которым:

- до окончания указанной обработки камера, расположенная таким образом, чтобы кислород, содержащийся в указанном корпусе, можно было откачать для создания инертной атмосферы, заполняется хладагентом в жидкой форме и с сильной способностью к расширению объема при испарении,

- все обработанные детали перемещаются в камеру,

- камера закрывается,

- детали остаются в камере в течение заданного промежутка времени для достижения температуры, при которой соль застывает и образует защитный барьер,

- детали извлекаются и подвергаются операции промывки.

Как преимущество, хладагент представляет собой жидкий азот, который очень быстро испаряется из-за жара ванны и деталей. Указанное испарение производит объем газа приблизительно в 630 раз больше, что приводит к очень быстрому вытеснению кислорода, находящемуся внутри камеры. В результате охлаждение деталей в инертной атмосфере идет медленно, в металлургическом смысле этого термина, но достаточно быстро, чтобы быть совместимым с промышленным процессом, гарантируя, что они имеют уровень ковкости без риска появления пятен окисления и, следовательно, исключается опасность последующего появления пыли.

Согласно другому принципу, камера заполняется жидким азотом за 2-3 мин до окончания обработки азотированием/нитроцементацией. В конце обработки азотированием/нитроцементацией детали перемещают с минимальной скоростью 6 м/мин вертикально по отношению к камере, наполненной жидким азотом. После охлаждения до температуры около 350°С они промываются в воде при температуре 40-50°С, а затем в воде при температуре 15-25°C.

Для реализации способа охлаждающая камера находится в непосредственной близости от станции азотирования/нитроцементации и прикреплена к транспортировочной тележке для быстрой транспортировки всех деталей в указанную камеру.

Для решения проблемы, связанной с достижением медленного охлаждения деталей и чрезвычайно быстрого насыщения азотом внутри камеры, без применения предварительных насосных систем для вытеснения изначально присутствующего воздуха, камера содержит двустенный колокол, в который впрыскивают жидкий азот, вышеупомянутые двойные стенки имеют устройство для распыления азота внутри колокола.

Согласно другим особенностям, основание колокола соединяется с устройствами, способными давать свободный доступ к внутренней части вышеоговоренного колокола для транспортировки деталей и закрывать этот доступ во время этапа охлаждения. Устройство состоит из заслонок, прикрепленных к одной части станции обработки.

Изобретение также относится к деталям, которые были подвергнуты обработке азотированием/нитроцементацией в ванне с расплавленной солью, в соответствии с особенностями заявленного способа. В более общем смысле изобретение относится к металлическим деталям, у которых не видно пятен окисления и в диффузионной зоне отсутствуют осажденные частицы нитрида.

Далее изобретение раскрыто более подробно при помощи прилагаемых графических материалов, где:

- Фиг. 1 - схематический вид поперечного сечения колоколообразной камеры в соответствии с особенностями данного изобретения.

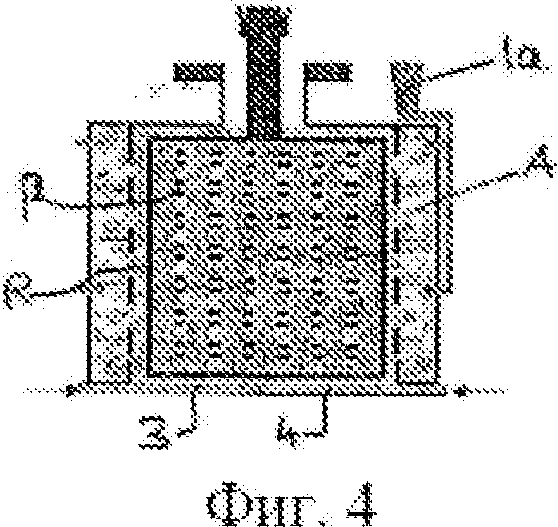

- Фиг. 2, 3 и 4 - схематические изображения, показывающие основные этапы способа обработки в соответствии с особенностями данного изобретения.

- На фиг. 5, 6, 7, 8 и 9 показан образец детали после 60-минутной обработки в ванне для нитроцементации SURSULF (CN-: 4,15%; CNO-30,5%) при 580°С и охлаждении в соответствии с известным уровнем техники и в различных условиях (фиг. 5, 6, 7 и 8), а также в соответствии с данным изобретением, т.е. в жидком азоте (фиг. 9); каждый образец относится к соответствующему микросечению.

Устройство ванны для азотирования/нитроцементации металлических деталей в расплавах солей подробно не описано, поскольку оно полностью понятно специалистам в данной области, хотя можно обнаружить различные альтернативные реализации.

Устройство приспособлено для обработки деталей в промышленном масштабе, т.е. не единично, а в партиях, например, помещая указанные детали в металлическую подставку для облегчения их транспортировки роботами между различными станциями обработки.

В соответствии с изобретением, охлаждающая камера (1) находится в непосредственной близости от станции азотирования/нитроцементации и прикреплена к транспортировочной тележке для быстрой транспортировки всех рассматриваемых деталей (P) в указанную камеру (1). Как указывалось, детали (P) помещают, например, в подставку (R).

Согласно существенной особенности изобретения, камера (1) состоит из двустенного колокола (1a), в который впрыскивается жидкий азот. Эта двойная стенка (1a) имеет приспособления для распыления жидкого азота внутри колокола (1). Например, у двойной стенки (1a) есть перегородки (1b) для распыления жидкого азота через калиброванные отверстия (1 с). Подача жидкого азота осуществляется посредством любого подходящего известного средства (2). Колокол (1) прикреплен к транспортировочной тележке. Проем колокола, расположенный на его нижнем крае, взаимодействует с заслонками (3) и (4), прикрепленными к станции нитроцементации.

Следует обратить внимание на фиг. 2, 3 и 4, на которых показаны главные этапы способа, формирующие основные особенности изобретения. Обработка нитроцементацией, таким образом, может быть такого типа, известного под именем торговой марки, например, SURSULF, TENIFER и т.д. Длительность обработки, как правило, лежит в пределах 20-180 мин и обычно составляет 50-60 минут. Колокол (1) помещают над ванной (Т), в которой все детали (P), помещенные в подставку (R), закаливают. Заслонки (3) и (4) открыты (фиг. 2).

За несколько минут, приблизительно 2-3, до окончания процесса нитроцементации, жидкий азот (A), как указывалось ранее, впрыскивается через двойную стенку (1а) для очень быстрого вытеснения кислорода, находящегося внутри колокола (1) и достижения медленного, в металлургическом смысле, охлаждения деталей (P) в инертной атмосфере (фиг. 3).

На фиг. 4 все детали (Р) помещают внутрь колокола (1), заполненного жидким азотом (A). Передача выполняется с высокой скоростью, приблизительно 6 м/мин. Затем заслонки (3) и (4) закрывают, чтобы произвести собственно операцию охлаждения. В зависимости от массы детали охлаждение происходит в течение заданного промежутка времени для достижения приблизительно 350°С при отсутствии кислорода, отмечая, что выше этой температуры не происходит дальнейшее окисление. Этот период времени обычно не превышает или практически равен времени обработки детали азотированием или нитроцементацией.

Следует отметить, что скорость 6 м/мин зависит от расстояния между уровнем ванны для азотирования и входом в колокол; поэтому эта скорость может быть больше или меньше в зависимости от обстоятельств: чем выше скорость, тем точнее будут результаты.

После охлаждения все детали промывают, вышеотмеченную промывку проводят в воде при температуре 40-50°С, а затем в воде при температуре около 20°С.

Следует обратить внимание на фиг. 5, 6, 7, 8 и 9, на которых отображены результаты, полученные при обработке деталей с использованием решений, известных из уровня техники, на фиг. 5-8, и согласно изобретению, на фиг. 9.

На фиг. 5, 6, 7 и 8, охлаждение осуществляется в соответствии с известным уровнем техники посредством закалки деталей в воде сразу после обработки азотированием/нитроцементацией (что невозможно в промышленных условиях), как показано на фиг. 5, или после более-менее длительного периода времени после обработки, а именно через 30 секунд после обработки (фиг. 6), через 60 секунд после обработки (фиг. 7) и через 120 секунд после обработки (фиг. 8).

Отсутствие пятен окисления на деталях и отсутствие осажденных частиц нитрида в диффузионном слое можно увидеть на фиг. 5. Появление пятен окисления (коричневатые точки) и прежде всего заметное увеличение количества зон окисления с увеличением времени между извлечением из ванны и охлаждением в воде можно увидеть на фиг. 6, 7 и 8.

Параллельно с появлением этих окисленных зон в микросечениях появляется все большее количество осажденных частиц оксида железа, расположенных параллельно плоскости границ зерен. Указанное явление характерно для медленного охлаждения и связано с уменьшением предела растворимости азота при температуре.

Таким образом, из экспериментов, проведенных по условиям, как на фиг. 6, 7 и 8, становится ясно, что охлаждение водой после азотирования/нитроцементации не обеспечивает, на промышленной основе, получение чистых ковких деталей, т.е. без следов окисления и без присутствия осажденных частиц нитрида в зоне диффузии.

В соответствии с изобретением, охлаждение в жидком азоте, как указано на фиг. 9, наглядно демонстрирует отсутствие следов окисления поверхности и присутствие осажденных частиц нитрида, а следовательно, улучшенные механические свойства.

Следует обратить внимание на нижеуказанную таблицу, в которой указаны показатели твердости (Требование: показатель шероховатости не учитывается) для деталей после 60-минутной обработки в ванне для нитроцементации (CN-: 4.15%; CNO-: 30,5%) при 580°C, в соответствии с условиями испытаний, установленными и показанными на фиг. 5-9, т.е. охлаждение посредством закалки в воде сразу после извлечения из ванны для обработки (столбец А), закалка в воде через 30 секунд после извлечения из ванны для обработки (столбец В), закалка в воде через 60 секунд после обработки (столбец С), закалка в воде через 120 секунд после обработки (столбец D) и охлаждение в жидком азоте (столбец Е).

| A | B | C | D | E | |

| Твердость (Hv0,1) на расстоянии 20 мкм под составным слоем | 295 | 265 | 230 | 170 | 190 |

Преимущества очевидны из описания, но особенно важно подчеркнуть и помнить:

- относительно охлаждения в воде способ согласно изобретению улучшает ковкость деталей и посредством медленного охлаждения уменьшает риск коробления.

- по сравнению с воздушным охлаждением или охлаждением в воде в промышленном производстве заявленный способ гарантирует должный внешний вид деталей вследствие отсутствия следов коррозии после обработки, тем самым повышая уровень чистоты.

1. Способ охлаждения металлических деталей, подвергнутых обработке азотированием/нитроцементацией в ванне с расплавленной солью, отличающийся тем, что:- до окончания указанной обработки осуществляют откачивание кислорода из охлаждающей камеры (1) для создания в ней инертной атмосферы, заполняют хладагентом в жидкой форме, обладающим сильной способностью к расширению объема при испарении,- все обработанные детали перемещают в охлаждающую камеру (1),- охлаждающую камеру (1) закрывают,- детали оставляют в охлаждающей камере в течение заданного промежутка времени для достижения температуры, при которой соль застывает и образует защитный барьер,- детали извлекают и подвергают промывке.

2. Способ по п. 1, отличающийся тем, что в качестве хладагента используют жидкий азот.

3. Способ по п. 2, отличающийся тем, что охлаждающую камеру заполняют жидким азотом за 2-3 мин до окончания обработки азотированием/нитроцементацией.

4. Способ по п. 2, отличающийся тем, что детали перемещают внутрь охлаждающей камеры, заполненной жидким азотом, с минимальной скоростью 6 м/мин.

5. Способ по любому из пп. 1-4, отличающийся тем, что промывку проводят в воде при температуре 40-50°С, а затем в воде при температуре 20°С.

6. Устройство для осуществления способа по любому из пп. 1-5, содержащее установку для азотирования/нитроцементации в ванне с расплавленной солью для обработки деталей, при этом охлаждающая камера (1) размещена в непосредственной близости от установки азотирования/нитроцементации и прикреплена к транспортировочной тележке для транспортировки всех деталей в указанную камеру.

7. Устройство по п. 6, отличающееся тем, что охлаждающая камера представляет собой колокол с двойной стенкой (1а), в который впрыскивается жидкий азот, при этом указанная двойная стенка (1а) имеет приспособления для распыления жидкого азота внутри колокола.

8. Устройство по п. 7, отличающееся тем, что основание колокола (1) соединено со средствами, способными давать свободный доступ к внутренней части выше оговоренного колокола для транспортировки деталей и закрывать этот доступ во время этапа охлаждения.

9. Устройство по п. 8, отличающееся тем, что средства состоят из заслонок (3) и (4), прикрепленных к установке обработки.

10. Металлическая деталь, обработанная способом по любому из пп. 1-5.