Способ вакуумной сепарации губчатого титана и устройство для его осуществления

Иллюстрации

Показать всеИзобретение относится к области цветной металлургии, в частности к процессу очистки губчатого титана от примесей с помощью вакуумной сепарации. Способ включает в себя установку аппарата сепарации в электропечь, создание вакуума в аппарате с помощью вакуумного насоса, измерение абсолютного давления датчиком абсолютного давления, установленного на патрубке для вакуумирования фланца крышки реторты-реактора, создание вакуума в реторте-конденсаторе с помощью вакуумного насоса, измерение абсолютного давления датчиком абсолютного давления, установленного на хвостовике реторты-конденсатора. В электропечи создают контрвакуум с помощью вакуумного насоса, измеряют абсолютное давление контрвакуума датчиком абсолютного давления, установленного в подине электропечи. При этом датчики абсолютного давления через преобразователь и модули связи соединены с микропроцессорным контроллером, который через модули связи соединен с системой сбора информации и диспетчерского управления и с реле вакуума, соединенным с вакуумными насосами. Использование изобретения позволяет повысить срок службы аппарата сепарации и повысить качество губчатого титана на его выход. 2 н.п. ф-лы, 1 ил.

Реферат

Группа изобретений относится к цветной металлургии, а именно к производству губчатого титана, в частности к его очистке вакуумтермической сепарацией.

Известен способ вакуумной сепарации губчатого титана (кн. Магниетермическое производство губчатого титана. - Байбеков М.К., Попов В.Д., Чепрасов И.М. - М., Металлургия, 1984, стр. 42-55), включающий установку в электропечь аппарата сепарации, содержащего реторту-реактор, в которой размещена реакционная масса в виде губчатого титана с примесями магния и хлорида магния, и реторту-конденсатор, создание посредством соответствующих вакуумных насосов вакуума в аппарате сепарации и контрвакуума в электропечи с контролем их давления, разогрев аппарата сепарации, возгонку паров магния и хлорида магния в реторту-конденсатор, высокотемпературную выдержку и охлаждение аппарата сепарации. Остаточное давление в аппарате сепарации измеряют первичным прибором ВТ-2АТ в комплекте с манометрической лампой. Остаточное давление регистрируют на диаграмме электронного потенциометра типа ЭПР-09Р. Для создания вакуума аппарат сепарации и электропечь снабжен вакуумными насосами с магистральными трубопроводами.

Для осуществления способа предложено устройство для вакуумной сепарации губчатого титана (см. там же кн. Магниетермическое производство губчатого титана.- Байбеков М.К., Попов В.Д., Чепрасов И.М. - М., Металлургия, 1984, стр. 42-55), содержащее аппарат сепарации в виде реторты-реактора для размещения реакционной массы в виде губчатого титана с примесями магния и хлорида магния, имеющей крышку с фланцем и патрубком для вакуумирования, и реторту-конденсатор с хвостовиком и охладителем, электропечь с подиной, датчик давления в аппарате сепарации, датчик давления контрвакуума в электропечи, вакуумные насосы и систему сбора информации и диспетчерского управления.

Недостатком указанных способа и устройства для вакуумной сепарации губчатого титана является то, что при высоком вакууме и высоких температурах, при которых проводят процесс вакуумной сепарации, происходят большие нагрузки на стенки реторты-реактора и реторты-конденсатора, что приводит к деформации реторт, к изменению толщины их стенок, к образованию на стенках трещин и разломов, что снижает срок службы аппарата сепарации, снижает выход губчатого титана за счет получения бракованного губчатого титана и создает аварийную ситуацию в цехе. Применяемые датчики и приборы для измерения давления обладают высокой инерционностью, низким диапазоном измерения и не позволяют оперативно и точно производить регулирование давления в аппарате вакуумной сепарации и контрвакуума в электропечи. Регистрацию остаточного давления проводят на диаграмме электронного потенциометра типа ЭПР-09, расшифровку которого проводят визуально.

Известен способ вакуумной сепарации губчатого титана (кн.Металлургия титана. - Мальшин В.М., Завадовская В.Н., Пампушко Н.А. - М., Металлургия, 1991, стр. 152-163), по количеству общих признаков принятый за ближайший аналог-прототип и включающий установку в электропечь аппарата сепарации, содержащего реторту-реактор, в которой размещена реакционная масса в виде губчатого титана с примесями магния и хлорида магния, и реторта-конденсатор, создание посредством соответствующих вакуумных насосов вакуума в аппарате сепарации и контрвакуума в электропечи с контролем их давления, разогрев аппарата сепарации, возгонку паров магния и хлорида магния в реторту-конденсатор, высокотемпературную выдержку и охлаждение аппарата сепарации. Измерение остаточного давления в аппарате сепарации проводят первичным прибором ВТ-2АТ в комплекте с манометрической лампой. Контрвакуум в электропечи измеряют вакуумметром, сигнал с которого вводят автоматически в машину централизованного управления. Остаточное давление в диапазоне 0,1-13,3 Па измеряют с помощью машины централизованного управления, а контроль низкого вакуума осуществляют вакуумметрами, установленными на местных щитах управления. Для создания вакуума аппарат сепарации и электропечь снабжены вакуумными насосами с магистральными трубопроводами. Подача разного рода сигналов и регистрация основных параметров ведется автоматически.

Для осуществления способа предложено устройство для вакуумной сепарации губчатого титана (кн. Металлургия титана. - Малынин В.М., Завадовская В.Н., Пампушко Н.А. - М., Металлургия, 1991, стр. 152-163), по количеству общих признаков принятое за ближайший аналог-прототип и содержащее аппарат сепарации в виде реторты-реактора для размещения реакционной массы в виде губчатого титана с примесями магния и хлорида магния, имеющей крышку с фланцем и патрубком для вакуумирования, и реторты-конденсатора с хвостовиком и охладителем, электропечь с подиной, датчик давления в аппарате сепарации, датчик давления контрвакуума в электропечи, вакуумные насосы и систему сбора информации и диспетчерского управления.

Недостатком указанного способа и устройства для вакуумной сепарации губчатого титана является то, что при высоком вакууме и высоких температурах, при которых проводят процесс вакуумной сепарации, происходят большие нагрузки на стенки реторты-реактора и реторты-конденсатора за счет резких перепадов давления, это приводит к деформации реторт, к изменению толщины стенок реторты, к образованию на стенках трещин и разломов, что снижает срок службы реторты, снижает выход губчатого титана за счет получения бракованной титановой губки и создает аварийную ситуацию в цехе. Применяемые датчики и приборы для измерения давления обладают высокой инерционностью, низким диапазоном измерения и не позволяют оперативно и точно производить регулирование абсолютного давления в аппарате сепарации и контрвакуума в электропечи.

Технический результат направлен на устранение недостатков прототипа и позволяет за счет одновременного измерения абсолютного давления, оперативного и точного контроля абсолютного давления в реторте-реакторе, реторте-конденсаторе аппарата сепарации и контрвакуума в электропечи, уменьшить отклонения абсолютного давления от заданных значений технологического процесса. Это позволяет повысить срок службы работы аппарат сепарации, увеличить выход губчатого титана, соответствующего техническим условиям, и уменьшить аварийную ситуацию в цехе.

Задачей, на которую направлено изобретение, является повышение срока службы аппарата сепарации, увеличение выхода губчатого титана, соответствующего техническим условиям, и уменьшение аварийной ситуации в цехе.

Технический результат достигается тем, что в предложенном способе вакуумной сепарации губчатого титана, включающем установку в электропечь аппарата сепарации, содержащего реторту-реактор, в которой размещена реакционная масса в виде губчатого титана с примесями магния и хлорида магния, и реторту-конденсатор, создание посредством соответствующих вакуумных насосов вакуума в аппарате сепарации и контрвакуума в электропечи с контролем их давления, разогрев аппарата сепарации, возгонку паров магния и хлорида магния в реторту-конденсатор, высокотемпературную выдержку и охлаждение аппарата сепарации, новым является то, что осуществляют одновременное измерение абсолютного давления в реторте-реакторе, абсолютного давления в реторте-конденсаторе и абсолютного давления контрвакуума в электропечи посредством датчиков абсолютного давления, показания которых регистрируют в системе сбора информации и диспетчерского управления и сравнивают полученные значения абсолютных давлений с заданными, а при обнаружении отклонений полученных значений от заданных регулируют упомянутые давления посредством включения или выключения упомянутых вакуумных насосов.

Для осуществления способа предложено устройство для вакуумной сепарации губчатого титана, содержащее аппарат сепарации в виде реторты-реактора для размещения реакционной массы в виде губчатого титана с примесями магния и хлорида магния, имеющей крышку с фланцем и с патрубком для вакуумирования, и реторты-конденсатора с хвостовиком и охладителем, электропечь с подиной, датчик давления в аппарате сепарации, датчик давления контрвакуума в электропечи, вакуумные насосы и систему сбора информации и диспетчерского управления, в котором новым является то, что оно снабжено преобразователем давления, микропроцессорным контроллером, модулями связи и реле вакуума, при этом датчик давления в аппарате сепарации выполнен в виде датчика абсолютного давления, установленного на патрубке для вакуумирования фланца крышки реторты-реактора, и датчика абсолютного давления, установленного на хвостовике реторты-конденсатора, причем датчик давления контрвакуума в электропечи установлен в подине печи и выполнен в виде датчика абсолютного давления, а система сбора информации и диспетчерского управления выполнена в виде сервера с монитором, причем упомянутые датчики абсолютного давления через преобразователь давления и модули связи соединены с микропроцессорным контроллером, который через модули связи связан с системой сбора информации и диспетчерского управления и с реле вакуума, соединенными с упомянутыми вакуумными насосами.

Измерение абсолютного давления в реторте-реакторе и в реторте-конденсаторе, и контрвакуума в электропечи позволяет оперативно производить контроль абсолютного давления в аппарате сепарации и в электропечи, быстро обнаруживать отклонения абсолютного давления от заданных значений и устранять их при ведении технологического процесса вакуумной сепарации губчатого титана. За счет исключения резких перепадов давления снижаются нагрузки на стенки реторты-реактора и реторты-конденсатора, уменьшается деформация реторт. Это позволяет повысить срок службы аппарата сепарации, увеличить выход губчатого титана, соответствующего техническим условиям, и уменьшить аварийную ситуацию в цехе.

Установка датчика абсолютного давления в аппарате сепарации на патрубке для вакуумирования фланца крышки реторты-реактора, датчика абсолютного давления на хвостовике реторты-конденсатора и датчика абсолютного давления контрвакуума в электропечи в подине позволяет наиболее достоверно производить измерение, быстро обнаруживать отклонения от технологических параметров и устранять их при ведении процесса вакуумной сепарации губчатого титана. Это позволяет повысить срок службы работы аппарата сепарации, увеличить выход губчатого титана, соответствующего техническим условиям, и уменьшить аварийную ситуацию в цехе.

Регистрация показаний в системе сбора информации и диспетчерского управления и сравнение полученных значений абсолютных давлений с заданными значениями, а при обнаружении отклонений полученных значений от заданных регулирование абсолютных давлений посредством включения или выключения вакуумных насосов, позволяет наиболее достоверно производить измерение, быстро обнаруживать отклонения от технологических параметров и устранять их при ведении процесса вакуумной сепарации губчатого титана. Это позволяет повысить срок службы работы аппарата сепарации, увеличить выход губчатого титана, соответствующего техническим условиям, и уменьшить аварийную ситуацию в цехе.

Применение системы сбора информации и диспетчерского управления в виде сервера с монитором, причем упомянутые датчики абсолютного давления через преобразователь давления и модули связи соединены с микропроцессорным контроллером, который через модули связи связан с системой сбора информации и диспетчерского управления и вакуума, соединенными с вакуумными насосами, позволяет наиболее достоверно производить измерение, сравнение абсолютного давления и обнаружение отклонений от технологических параметров. Это позволяет повысить срок службы работы аппарата сепарации, увеличить выход губчатого титана, соответствующего техническим условиям, и уменьшить аварийную ситуацию в цехе.

Заявленная группа изобретений соответствует требованию единства изобретения, поскольку заявленные способ вакуумной сепарации губчатого титана и устройство для его осуществления образуют единый изобретательский замысел, направлены на решение одного и того технического результата, решают одну и ту же задачу.

Проведенный заявителем анализ уровня техники, включающий поиск по патентным и научно-техническим источникам информации, и выявление источников, содержащих сведения об аналогах заявленного изобретения, позволил установить, что заявитель не обнаружил источник, характеризующийся признаками, тождественными (идентичными) всем существенным признакам изобретения. Определение из перечня выявленных аналогов прототипа, как наиболее близкого по совокупности признаков аналога, позволил установить совокупность существенных по отношению к усматриваемому заявителем техническому результату, изложенных в пунктах формулы изобретения. Следовательно, заявленное изобретение соответствует условию "новизна"

Для проверки соответствия заявленного изобретения условию "изобретательский уровень" заявитель провел дополнительный поиск известных решений, чтобы выявить признаки, совпадающие с отличительными от прототипа признаками заявленных способа вакуумной сепарации губчатого титана и устройства для его осуществления. В заявленной группе изобретений имеется новая совокупность признаков, выразившаяся в новой последовательности действий во времени, новых дополнительных стадий процесса и новых условиях осуществления действий. Следовательно, заявленное изобретение соответствует условию "изобретательский уровень".

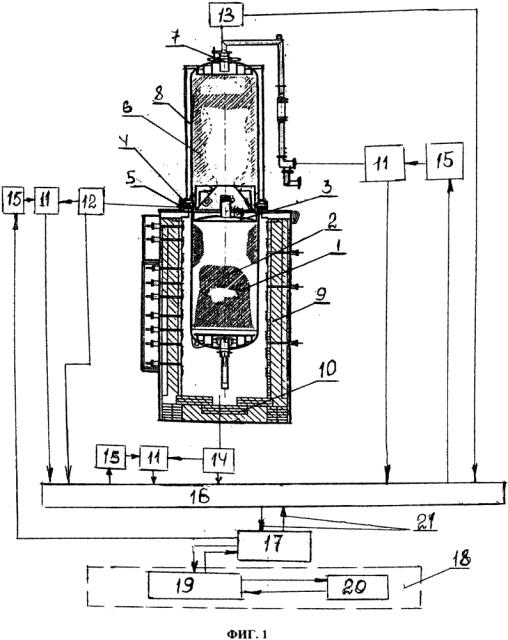

На фиг. 1 показано устройство для вакуумной сепарации губчатого титана, состоящее из аппарата сепарации 1 в виде реторты-реактора 2, крышки 3 с фланцем 4 и патрубком 5 для вакуумирования, реторты-конденсатора 6 с хвостовиком 7 и охладителем 8, из электропечи 9 с подиной 10, из вакуумных насосов 11, из датчика 12 абсолютного давления в реторте-реакторе, из датчика 13 абсолютного давления в реторте-конденсаторе, из датчика 14 абсолютного давления контрвакуума в электропечи, из реле 15 вакуума, из преобразователя 16, из микропроцессорного контроллера 17, из системы 18 сбора информации и диспетчерского управления, из сервера 19, из монитора 20, из модулей связи 21.

Промышленную применимость предлагаемого изобретения подтверждает следующий пример осуществления способа вакуумной сепарации губчатого титана и устройство для его осуществления.

В процессе получения губчатого титана магниетермическим восстановлением тетрахлорида титана получают реакционную массу в виде губчатого титана с примесями магния и хлорида магния следующего состава масс. %: Ti 55-60, Mg 25-35, MgCl2 9-12, остальное - примеси. Процесс вакуумной сепарации губчатого титана предназначен для удаления из губчатого титана неизрасходованного в процессе восстановления магния и оставшегося в процессе сливов хлорида магния, образованного в процессе восстановления. Он основан на способности магния и хлорида магния интенсивно испаряться при высокой температуре в условиях глубокого вакуума и конденсироваться в твердом виде в реторте-конденсаторе 6, охлаждаемой охладителем 8. Аппарат сепарации 1 собирают на стенде путем установки на реторту-реактор 2 с крышкой 3 с фланцем 4 и выполненным на фланце 4 патрубком 5 для вакуумирования, теплового экрана и реторты-конденсатора 6 с хвостовиком 7. Собранный аппарат 1 вакуумной сепарации устанавливают в электропечь 9 с подиной 10 типа СШВ (печь сопротивления шахтная вакуумная). На аппарат 1 сепарации устанавливают датчик абсолютного давления. Датчик 12 абсолютного давления вакуума в реторте-реакторе 2 (вакуумметр типа MP2AR, диапазон измерения 0-133 Па) устанавливают на патрубке 5 вакуумирования фланца 4 крышки 3 реторты-реактора 2. Датчик 13 абсолютного давления вакуума в реторте-конденсаторе (вакуумметр типа MP2AR, диапазон измерения 0-133 Па) устанавливают на хвостовике 7 реторты-конденсатора 6. Затем одновременно начинают откачку из реторты-реактора 2 и реторты-конденсатора 6 воздуха, газов и паров магния и хлорида магния вакуумными насосами 11 типа НВ3-500. Одновременно откачивают воздух из шахтного пространства электропечи 9 типа СШВ до абсолютного давления (контрвакуума) 10 кПа. Контрвакуум в электропечи измеряют с помощью датчика 14 абсолютного давления контрвакуума (датчик типа Метран-100), который установлен в подине 10 внутри электропечи 9 и подсоединен к общему магистральному трубопроводу контрвакуума, соединенного с вакуумным насосом 11. Затем включают обогрев реторты-реактора 2 до температуры 1030°C и подают воду через узел охлаждения охладителя 8 реторты-конденсатора 6. В период разогрева из губчатого титана удаляется часть магния и хлористого магния, затем наступает высокотемпературная выдержка при температуре 1030°C и абсолютном давлении не более 0,14 кПа. Продолжительность выдержки составляет около 70% от длительности всего процесса сепарации. Ведение процесса вакуумной сепарации требует поддержания постоянных заданных технологическим регламентов параметров и режимов. Контроль абсолютного давления в реторте-реакторе 2 осуществляют следующим образом. Импульс давления поступает на датчик 12 абсолютного давления - вакуумметр типа MP2AR, который одновременно является преобразователем 16, преобразующий импульс в электрический сигнал. Электрический сигнал через блоки питания и модули связи 21 подают в микропроцессорный контроллер 17 типа 1756-L62. Значение давления поступает в систему 18 сбора информации и диспетчерского управления (SCADA), записывается на ПЭВМ - сервере 19 Experion, а также отображается на видеокадрах ПЭВМ - мониторе 20 станций Experion. На мониторе 20 отражают показания абсолютного давления и заданного абсолютного давления в реторте-реакторе 2. При отклонении показаний от заданных значений цветовой сигнал предупреждает о неисправностях работы датчиков и приборов, об отклонении от норм технологического режима с указанием места появления неисправностей и повреждений, что позволяет оперативно их устранять. Для этого сервер 19 дает сигнал микропроцессорному контроллеру 17, который через реле вакуума 15 типа 33D включает или выключает работу вакуумных насосов 11. Контроль абсолютного давления в реторте-конденсаторе 6 осуществляют следующим образом. Импульс давления поступает на датчик 13 абсолютного давления - вакуумметр типа MP2AR, который одновременно является преобразователем 16, преобразующий импульс в электрический сигнал. Электрический сигнал через блоки питания и модули связи 21 сигнал подают в микропроцессорный контроллер 17 типа 1756-L62. Значение давления поступает в систему 18 сбора информации и диспетчерского управления (SCADA), записывается на ПЭВМ - сервере 19 Experion. На мониторе 20 отражают показания абсолютного давления и заданного абсолютного давления в реторте-конденсаторе 6. При отклонении показаний от заданных значений цветовой сигнал предупреждает о неисправностях работы датчиков и приборов, об отклонении от норм технологического режима с указанием места проявления неисправностей и повреждений, что позволяет оперативно их устранять. Для этого сервер 19 дает сигнал микропроцессорному контроллеру 17, который через реле вакуума 15 типа 33D включает или выключает работу вакуумных насосов 11.

Контроль наличия контрвакуума в электропечи 9 осуществляют распределенной системой АСУТП. В состав схемы входят: датчик 14 абсолютного давления контрвакуума - преобразователь 16 типа Метран-100, реле вакуума 15 типа 33D, микропроцессорный контроллер 17, система 18 сбора информации и диспетчерского управления (SCADA), в виде сервера 19 Experion и монитора 20. При повышении абсолютного давления контрвакуума в электропечи 9 СШВ выше 80 кПа данные поступают в контроллер 17 1756-L62. Наличие или отсутствие контрвакуума в электропечи 9 СШВ отображается на видеокадрах монитора 20 и записывается в тренды. На мониторе 20 отражают показания абсолютного давления контрвакуума и заданного абсолютного давления в электропечи 9. При отклонении показаний от заданных значений цветовой сигнал предупреждает о неисправностях работы датчиков и приборов, об отклонении от норм технологического режима с указанием места появления неисправностей и повреждений, что позволяет оперативно их устранять. Для этого сервер 19 дает сигнал микропроцессорному контроллеру 17, который через реле вакуума 15 типа 33D включает или выключает работу вакуумных насосов 11. Контроль факта работа вакуумных насосов 11 осуществляют распределенной системой АСУТП. В состав схемы входят: микропроцессорный контроллер 17, реле вакуума 15, система 18 сбора информации и диспетчерского управления (SCADA), в виде сервера 19 с монитором 20. Из электрической части схемы управления насосами 11 сигналы о работе насосов 11 через модуль связи 21 поступают в микропроцессорный контроллер 17, в систему 18 сбора информации и диспетчерского управления в виде сервера 19 с монитором 20. По окончании процесса вакуумной сепарации прекращают подачу воды на стенки реторты-конденсатора 6, отключают обогрев электропечи 9. В аппарат сепарации 1 задают аргон до избыточного давления 0,02-0,025 МПа и одновременно заполняют электропечь 9 воздухом. Блок губчатого титана в реторте-реакторе 2 охлаждают в атмосфере аргона: сначала в электропечи 9 до 900°C, затем в отдельном холодильнике.

Таким образом, предложенный способ вакуумной сепарации губчатого титана и устройство позволяют за счет обеспечения точности и стабилизации параметров процесса вакуумной сепарации, повысить срок службы работы аппарата сепарации, увеличить выход губчатого титана, соответствующего техническим условиям, и уменьшить аварийную ситуацию в цехе.

1. Способ вакуумной сепарации губчатого титана, включающий установку в электропечь аппарата сепарации, содержащего реторту-реактор, в которой размещена реакционная масса в виде губчатого титана с примесями магния и хлорида магния, и реторту-конденсатор, создание посредством соответствующих вакуумных насосов вакуума в аппарате сепарации и контрвакуума в электропечи с контролем их давления, разогрев аппарата сепарации, возгонку паров магния и хлорида магния в реторту-конденсатор, высокотемпературную выдержку и охлаждение аппарата сепарации, отличающийся тем, что осуществляют одновременное измерение абсолютного давления в реторте-реакторе, абсолютного давления в реторте-конденсаторе и абсолютного давления контрвакуума в электропечи посредством датчиков абсолютного давления, показания которых регистрируют с помощью системы сбора информации и диспетчерского управления и сравнивают полученные значения абсолютных давлений с заданными значениями, а при обнаружении отклонений полученных значений от заданных регулируют упомянутые давления посредством включения или выключения упомянутых вакуумных насосов.

2. Устройство для вакуумной сепарации губчатого титана, содержащее аппарат сепарации в виде реторты-реактора для размещения реакционной массы в виде губчатого титана с примесями магния и хлорида магния, имеющей крышку с фланцем и с патрубком для вакуумирования и реторты-конденсатора с хвостовиком и охладителем, электропечь с подиной, датчик давления в аппарате сепарации, датчик давления контрвакуума в электропечи, вакуумные насосы и систему сбора информации и диспетчерского управления, отличающееся тем, что оно снабжено преобразователем давления, микропроцессорным контроллером, модулями связи и реле вакуума, при этом датчик давления в аппарате сепарации выполнен в виде датчика абсолютного давления, установленного на патрубке для вакуумирования фланца крышки реторты-реактора, и датчика абсолютного давления, установленного на хвостовике реторты-конденсатора, причем датчик давления контрвакуума в электропечи установлен в подине и выполнен в виде датчика абсолютного давления, а система сбора информации и диспетчерского управления выполнена в виде сервера с монитором, причем упомянутые датчики абсолютного давления через преобразователь давления и модули связи соединены с микропроцессорным контроллером, который через модули связи связан с системой сбора информации и диспетчерского управления и с реле вакуума, соединенными с упомянутыми вакуумными насосами.