Рабочий орган машины для пробивки корки алюминиевого электролизера

Иллюстрации

Показать всеИзобретение относится к рабочему органу машины для пробивки корки электролита в электролизере для производства алюминия. Рабочий орган содержит кривошипно-шатунный механизм пробивки корки с пробойником, закрепленный на стреле, коленчатый вал и механизм отклонения пробойника. Гидромотор соединен с консолью коленчатого вала посредством муфты с эластичным элементом. Пробойник закреплен на наконечнике ползуна механизма пробивки корки с возможностью разъема посредством байонетного прижима. Упругие элементы выполнены в виде пружин растяжения, закрепленных одним концом в отверстиях, выполненных на противоположных сторонах поворотной головки, и другим концом закрепленных на кронштейне стрелы. Механизм отклонения пробойника выполнен в виде двустороннего пружинного демпфера. Коленчатый вал установлен в подшипниках качения. Узел подачи смазки установлен на оси привода коленчатого вала. Обеспечивается мягкая подвеска механизма пробивки корки, снижение передачи динамических нагрузок на машину и уменьшение вибрации. 7 з.п. ф-лы, 5 ил.

Реферат

Предлагаемое техническое решение относится к цветной металлургии, в частности к средствам механизации электролизного производства алюминия, и может быть использовано в машине для пробивки корки электролита в электролизере.

При получении алюминия электролизом из расплавленного криолита, содержащего растворенную окись алюминия, на поверхности расплава в пространстве «борт-анод» образуется корка электролита, которую необходимо периодически разрушать (пробивать) согласно требованиям технологии.

Известно устройство для разрушения корки электролита в электролизерах для получения алюминия, содержащее самоходную тележку с вертикальной рамой и установленной на ней стрелой, выполненной с возможностью ее подъема и опускания, и отбойное приспособление. Рама установлена сбоку тележки, стрела смонтирована на раме и выполнена с возможностью выдвижения вперед посредством поворотных штанг. Центры вращения последних в верхней части смещены относительно друг друга по вертикали. Отбойное приспособление, выполненное в виде трансмиссионного пружинного вибромолота, установлено на свободном конце стрелы. Вибромолот состоит из вибровозбудителя, установленного на свободном конце подпружиненной поворотной балки, гидромотора и пики. Согласно варианту устройства вибромолот состоит из вибровозбудителя, выполненного двухвальным, на котором асимметрично расположены дебалансы, и узлов соединения, состоящих из направляющих штанг, пружин, втулок и стопорного устройства (патент РФ 2128248, С25С 3/14, 1997). Значительные габаритные размеры установки затрудняют ее работу в стесненных условиях электролизного корпуса. Кроме того, обработка корки затруднена, а в некоторых местах невозможна, при установке на электролизер систем автоматического питания глиноземом.

Известно устройство для пробивки глиноземной корки в алюминиевых электролизерах, включающее корпус с кривошипно-шатунным механизмом и два пробойника, смонтированные на замкнутой системе рычагов с уравнителем, образующих параллелограмм, причем ось уравнителя жестко соединена с осью несущего рычага посредством качалки, снабженной коромыслом с пружинами для возврата пробойников в исходное положение (авторское свидетельство SU 387032, C25C 3/14, 1973).

Однако громоздкость рабочего органа данного устройства препятствует внедрению устройства на алюминиевых заводах.

Известна машина для пробивки корки электролита алюминиевого электролизера (авторское свидетельство SU №326245, С25С 3/14, 1972), включающая шарнирный многозвенник, установленный на самоходной тележке и снабженный консольно расположенным кривошипно-шатунным ударником и гидроцилиндром для его подъема и опускания. Обе полости гидроцилиндра соединены с пружинным гидроамортизатором. Корпус ударника выполнен герметичным, а его внутренняя с переменным объемом полость соединена с емкостью, образованной эластичным элементом и служащей компенсатором изменения объема.

Рабочий орган известного устройства обеспечивает разрушение криолит-глиноземной корки на достаточно ограниченном пространстве. При оснащении электролизера современным технологическим оборудованием, например системами автоматического питания глиноземом (АПГ), снабженными бункерами, установленными над электролизной ванной, крайне затруднена обработка корки в местах установки АПГ, а в некоторых местах обработка с использованием известного устройства практически невозможна.

Известна машина для пробивки корки электролита МПК-5У, серийно выпускаемая Бузулукским заводом тяжелого машиностроения им. В.В. Куйбышева (ссылка на сайт: http://vunivere.ru/work22170). Конструкторское решение рабочего органа данной машины вызывает значительные технологические трудности при обработке электролизеров для получения алюминия. Предлагаемое техническое решение направлено на совершенствование конструкции данного рабочего органа, в связи с чем МПК-5У выбрана в качестве ближайшего аналога.

Машина для пробивки корки электролита МПК-5У спроектирована на базе самоходного шасси Т-16М и представляет собой четырехколесную самоходную тележку, на которой установлен механический ударник (рабочий орган пробивки корки), подвешенный на стреле, которая жестко крепится к редуктору. Многозвенник, образованный редуктором, стрелой, механизмом пробивки корки, кронштейном стопора, рамой и механизмом отклонения пики, предназначен для перемещения механизма пробивки гидроцилиндром. Гидроцилиндр закреплен на раме и обеспечивает подъем, опускание и фиксацию рабочего органа пробивки корки в любом из его промежуточных положений посредством гидросистемы машины. Между гидропружинными амортизаторами установлен воздушный компенсатор, соединенный шлангом с полостью рабочего органа пробивки корки.

Рабочий орган серийной машины для пробивки корки представляет собой кривошипно-шатунный механизм с системой смазки, состоящий из шатуна с пробойником и коленчатого вала, установленного в опорных втулках боковых крышек герметичного корпуса рабочего органа, на консолях которого посредством торцевых фланцев установлены два шкива, служащие одновременно и маховиками, соединенные ременной передачей с двигателем. Шкивы также устанавливаются в опорных втулках, расположенных на боковых крышках корпуса, и разъемно соединены с торцевыми фланцами с помощью пальцев. Шкивы соединены с двигателем ременной передачей, вращение на коленчатый вал от шкивов передается посредством фланцев, снабженных шлицами. Передача вращения на фланец осуществляется упругими втулками, установленными в пальцевых соединениях. Система смазки рабочего органа выполнена централизованной и точка централизованной смазки расположена в корпусе рабочего органа.

К техническим недостаткам рабочего органа известной машины следует отнести следующее:

- коленчатый вал установлен в опорных втулках, две из которых жестко посажены на коленчатом валу, а две - в боковых крышках корпуса, при этом сопрягаемые втулки установлены с возможностью скольжения относительно друг друга. Для снижения трения предусмотрена централизованная смазка. На практике данный узел является наиболее слабым узлом в силу значительного износа втулок при скорости вращения вала двигателя более 500 об/мин. Это приводит к необходимости частой замены изношенных втулок, увеличивая тем самым затраты на восстановительный ремонт и снижая сроки межремонтной эксплуатации;

- монтаж шкивов осуществляется посредством опорных втулок по типу опорных втулок коленчатого вала, то есть одна из сопрягаемых втулок жестко посажена на боковую крышку корпуса, а вторая жестко посажена на шкив и торцом сопряжена с торцевым фланцем. Таким образом, имеет место вторая пара трения скольжения, для которой также предусматривается смазка. Но помимо этого возникает трение в сопряжении торцов втулки шкивов и торцевых фланцев, что приводит к износу фланцев;

- использование в передаче вращения упругих втулок, установленных в пальцевых соединениях, вызывает быстрый износ втулок, что, во-первых, приводит к быстрому износу шлицов, а значит ухудшению передачи вращения на коленчатый вал, во-вторых, требует постоянного контроля за состоянием втулок и частой их замены;

- использование в данной конструкции рабочего органа маховика, посаженного на выходной вал редуктора и клиноременной передачи, оказалось малоэффективным, так как усложняет конструкцию и не обеспечивает надежной работы устройства;

- использование в прототипе нажимных роликов для устранения отклонения пробойника от рабочего положения является не эффективным;

- фиксация пробойника на наконечнике ползуна штифтом не надежна, высока вероятность отрыва пробойника и попадания в ванну электролизера и загрязнения алюминия металлическими примесями;

- использована сложная, громоздкая и не надежная система предотвращения засасывания глиноземистой пыли из цеха в полость механизма пробивки в виде воздушного компенсатора, соединенного шлангом с полостью механизма пробивки.

- выполнение опорных втулок в виде подшипников скольжения увеличивает сопротивление трению, уменьшает производительность и надежность работы.

Задачей данного технического решения является создание надежного и высокопроизводительного устройства для разрушения корки электролита на электролизерах для получения алюминия, увеличение срока службы рабочего органа при упрощении его конструкции.

Техническим результатом является сокращение деталей при соединении привода и кривошипно-шатунного механизма и в механизме отклонения пробойника от рабочего положения, и повышение межремонтной эксплуатации рабочего органа.

Техническая сущность предлагаемого решения заключается в следующем

В рабочем органе машины для пробивки корки электролита в электролизере для получения алюминия, установленном на раме самоходной машины, содержащем кривошипно-шатунный механизм пробивки корки с пробойником, закрепленный на стреле, соединенной с гидроцилиндром для подъема и опускания стрелы, и снабженный узлом подачи смазки, коленчатый вал, установленный в опорных втулках боковых крышек герметичного корпуса и соединенный с приводом, и механизм отклонения пробойника, согласно заявляемому решению, привод выполнен в виде гидромотора, соединенного с консолью коленчатого вала, а пробойник закреплен на наконечнике ползуна механизма пробивки корки с возможностью разъема, и закреплены упругие элементы с возможностью возврата механизма пробивки корки в рабочее положение.

Заявляемую конструкцию дополняют частные отличительные признаки, способствующие достижению поставленного технического результата.

Гидромотор соединен с консолью коленчатого вала при помощи муфты с эластичным элементом.

Опорная втулка выполнена в виде подшипников качения.

Узел подачи смазки установлен на оси привода коленчатого вала.

Пробойник закреплен на наконечнике ползуна при помощи байнетного прижима.

Механизм отклонения пробойника выполнен в виде двустороннего пружинного демпфера.

Упругий элемент выполнен в виде пружин растяжения, закрепленных одним концом в отверстиях, выполненных на противоположных сторонах поворотной головки, и другим концом закрепленных на кронштейне стрелы.

На корпусе механизма пробивки корки в верхней части установлена крышка с фильтрующими элементами.

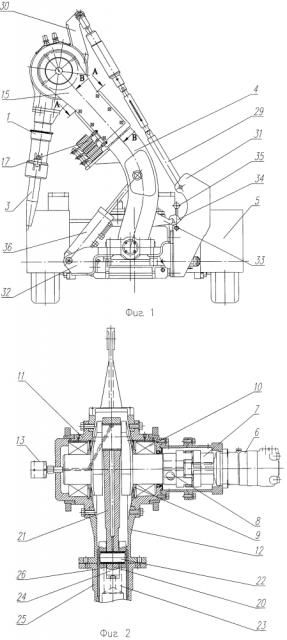

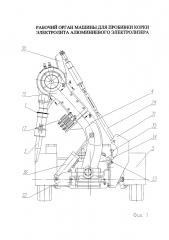

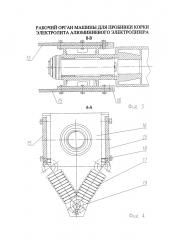

Предлагаемый рабочий орган для пробивки электролитной корки изображен на рисунках, где:

на фиг. 1 показан общий вид устройства;

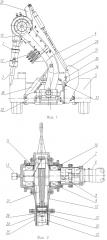

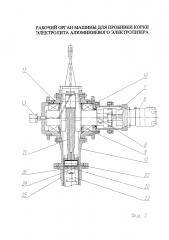

на фиг. 2 - разрез по оси кривошипа;

на фиг. 3 - разрез по В-В, закрепление механизма пробивки корки на оси качания стрелы;

на фиг. 4 - разрез по А-А, вид пружины;

на фиг. 5 - вид сбоку шатуна.

Перечень конструктивных элементов:

Рабочий орган 1 машины для пробивки корки;

Кривошипно-шатунный механизм пробивки корки 2;

Пробойник 3;

Стрела 4;

Рама 5 самоходной машины;

Гидромотор 6;

Муфта с эластичным элементом 7;

Консоль 8;

Коленчатый вал 9;

Опорные втулки 10;

Боковые крышки 11;

Корпус 12;

Узел подачи смазки 13;

Крышка с фильтрующими элементами 14;

Опорные щековины 15;

Головка поворотная 16;

Упругие элементы 17;

Отверстия 18;

Кронштейн 19;

Нижняя головка 20;

Шатун 21;

Палец 22;

Ползун 23;

Сферическая пята 24;

Стакан 25;

Направляющая гильза 26;

Кожух 27;

Байонетный прижим 28;

Механизм отклонения пробойника 29;

Рычаг 30;

Стопор 31;

Основание 32;

Зацеп стрелы 33;

Захват стопора 34;

Рукоятка 35;

Гидроцилиндр подъема стрелы 36.

Рабочий орган 1 машины для пробивки корки содержит кривошипно-шатунный механизм пробивки корки 2 с пробойником 3, подвешенный на стреле 4, соединенной с приводом. Рабочий орган 1 машины установлен на раме 5 самоходной машины.

В качестве привода используется гидромотор 6, вал которого соединен муфтой с эластичным элементом 7 с консолью 8 коленчатого вала 9, и посредством гидромотора 6 вращение передается через коленчатый вал 9 механизму пробивки корки 2, что значительно упрощает конструкцию, увеличивает надежность и производительность устройства. Коленчатый вал 9 установлен в опорных втулках 10 боковых крышек 11 герметичного корпуса 12. Опорные втулки 10 выполнены в виде подшипников качения, с меньшим сопротивлением трению, что увеличивает разрушительную силу пробойника, увеличивает производительность и надежность работы устройства.

Механизм пробивки корки 2 представляет собой внецентренный кривошипно-шатунный механизм, заключенный в герметичный корпус 12. Механизм пробивки корки 2 снабжен узлом подачи смазки 13, установленным на оси привода коленчатого вала 9. На корпусе 12 механизма пробивки корки 2 в верхней части установлена крышка с фильтрующими элементами 14. Механизм пробивки корки 2 подвешен на опорных 15 щековинах, одетых на головку поворотную 16. Для возврата механизма пробивки корки 2 в рабочее положение закреплены упругие элементы 17, выполненные в виде пружин растяжения, закрепленных одним концом в отверстиях 18, расположенных на противоположных сторонах поворотной головки 16, и другим концом закрепленных на кронштейне 19 стрелы 4.

Нижняя головка 20 шатуна 21 при помощи пальца 22 соединена с полым цилиндрическим ползуном 23. Нижняя головка 20 шатуна 21 имеет сферическую поверхность, через которую шатун 21 опирается на сферическую пяту 24, установленную в ползуне 23. Зазор между сферическими поверхностями регулируется прокладками (на рисунке не показано). При помощи такого соединения удары при работе воспринимаются сферической поверхностью шатуна 21. Поверх корпуса 12 одевается стакан 25 и фиксируется при закреплении ползуна 23 с шатуном 21.

Ползун 23 расположен в направляющей гильзе 26, которая запрессована в нижней части корпуса 12 механизма пробивки 2. В нижней части ползуна 23 крепится кожух 27 и пробойник 3. Пробойник 3 закреплен на наконечнике ползуна 23 механизма пробивки корки 2 с возможностью разъема, при помощи байнетного прижима 28. Кожух 27 предназначен для защиты механизма от брызг электролита и глиноземной пыли. Крепление кожуха 27 к ползуну 23 выполнено герметичным на резьбе, а верхняя часть имеет уплотнение, которое, перемещаясь вверх и вниз вместе с кожухом вдоль нижней направляющей части корпуса 12, герметизирует внутреннюю полость механизма пробивки корки 2.

Рабочий орган 1 оснащен механизмом отклонения 29 пробойника 3, предназначенным для обеспечения требуемой траектории перемещения механизма пробивки корки 2. Механизм отклонения 29 пробойника 3 выполнен в виде двустороннего пружинного демпфера и закреплен одним концом на рычаге 30, размещенном в верхней части корпуса 12 механизма пробивки корки 2, а другим концом - на стопоре 31, прикрепленном болтами к основанию 32 на раме 5 самоходной машины. Стопор 31 установлен с возможностью контакта с зацепом 33 стрелы 4. Стопор 31 предназначен для фиксации механизма пробивки корки 2 в крайнем верхнем (транспортном) положении. Стопор 31 выполнен в виде кронштейна, представляет собой жесткую конструкцию и служит опорой для механизма отклонения 29 пробойника 3. Захват 34 стопора 31 свободно посажен на ось механизма отклонения пробойника 29 и фиксируется от поворота на ней рукояткой 35.

Многозвенник, образованный стрелой 4, механизмом пробивки корки 2 с пробойником 3, рамой 5 и механизмом отклонения 29 пробойника 3, обеспечивает требуемую траекторию перемещения механизма пробивки 2 гидроцилиндром подъема 36 стрелы 4. Гидроцилиндр подъема 36 закреплен на раме 5 самоходной машины и обеспечивает подъем/опускание и фиксацию механизма пробивки корки 2 в любом из ее промежуточных положений посредством гидросистемы машины. Полости гидроцилиндра 36 соединены с двумя гидропружинными амортизаторами (на рисунке не показаны), установленными в передней части рамы машины над мостом управляемых колес. Применение гидроамортизаторов обеспечивает мягкую подвеску механизма пробивки корки, в результате этого снижается передача динамических нагрузок на машину и уменьшается вибрация.

Заявляемая машина предназначена для пробивки криолит-глиноземной корки на боковых сторонах электролизеров при поточной обработке в условиях электролизного производства алюминия при температуре окружающего воздуха от -50 до +45°С.

1. Рабочий орган машины для пробивки корки электролита в электролизере для получения алюминия, установленный на раме самоходной машины, содержащий кривошипно-шатунный механизм пробивки корки с пробойником, состоящий из коленчатого вала с консолями, установленный в опорных втулках боковых крышек герметичного корпуса и соединенный с приводом, и шатуна с насаженным на него ползуном с наконечником, закрепленный на стреле, соединенной с гидроцилиндром для ее подъема и опускания, и снабженный узлом подачи смазки, и механизм отклонения пробойника, отличающийся тем, что он снабжен упругими элементами, закрепленными с возможностью возврата механизма пробивки корки в рабочее положение, привод выполнен в виде гидромотора, соединенного с консолью коленчатого вала, пробойник закреплен на наконечнике ползуна механизма пробивки корки с возможностью разъема и имеет упругие элементы, выполненные с возможностью возврата механизма пробивки корки в рабочее положение.

2. Рабочий орган по п. 1, отличающийся тем, что гидромотор соединен с консолью коленчатого вала посредством муфты с эластичным элементом.

3. Рабочий орган по п. 1, отличающийся тем, что опорная втулка выполнена в виде подшипников качения.

4. Рабочий орган по п. 1, отличающийся тем, что узел подачи смазки установлен на оси привода коленчатого вала.

5. Рабочий орган по п. 1, отличающийся тем, что пробойник закреплен на наконечнике ползуна посредством байонетного прижима.

6. Рабочий орган по п. 1, отличающийся тем, что механизм отклонения пробойника выполнен в виде двустороннего пружинного демпфера.

7. Рабочий орган по п. 1, отличающийся тем, что упругий элемент выполнен в виде пружин растяжения, закрепленных одним концом в отверстиях, выполненных на противоположных сторонах поворотной головки, и другим концом закрепленных на кронштейне стрелы.

8. Рабочий орган по п. 1, отличающийся тем, что он снабжен крышкой с фильтрующими элементами, установленной на корпусе механизма пробивки корки в его верхней части.