Система для контроля процесса вакуумной сепарации губчатого титана в аппаратах сепарации, разогреваемых в электропечах

Иллюстрации

Показать всеИзобретение относится к цветной металлургии, в частности к системе для контроля процесса очистки губчатого титана от примесей вакуумной сепарацией. Технический результат - повышение срока службы и цикловой производительности аппаратов сепарации. Система включает датчики и приборы для измерения показаний процесса сепарации, приборы для измерения подводимой мощности к нагревателям, микропроцессорный контроллер, сервер с монитором и источник тока. Система снабжена устройством связи с объектом, выполненным в виде слотовой корзины, в которой размещены модули ввода, модули вывода и модули связи. Модули ввода устройства соединены со всеми датчиками, передающими показания с нескольких аппаратов сепарации, объединенных в группу, а модули вывода устройства соединены с основным и резервным микропроцессорными контроллерами. Выводы контроллеров подведены к основному и резервному серверам, а выводы основного и резервного серверов соединены с монитором. 5 з.п. ф-лы, 2 ил.

Реферат

Изобретение относится к цветной металлургии, а именно к получению губчатого титана магниетермическим восстановлением тетрахлорида титана, в частности к системе для контроля процесса вакуумной сепарации губчатого титана в аппаратах сепарации, разогреваемых в электропечах.

Известна система для контроля процесса вакуумной сепарации губчатого титана (патент РФ №1797288, опубл. 27.09.1996 г.), включающая аппарат сепарации, электропечь, термопары, нагреватели, многокальнальный двухпозиционный регулятор, состоящий из коммутатора с контактами, блока сравнения, блока уставок, блока памяти с элементами памяти, блока пусковых устройств с контакторами и их исполнительными контактами. В состав системы входят также источник электропитания, приборы для измерения потребляемой мощности, вычислительный блок с исполнительными контактами.

Недостаток системы для контроля процесса вакуумной сепарации губчатого титана состоит в том, что данная система производит контроль только параметров температуры аппарата сепарации. А так как процесс сепарации проводят при высоком вакууме, то перепады давления создают большие нагрузки на стенки реторты, что приводит к удлинению реторты, происходит ее деформация, образование трещин и разломов. Все это приводит к быстрому износу реторты, к нарушениям технологического режима и к созданию аварийной ситуации. Существующие приборы для измерения температуры обладают небольшим количеством точек измерения, низким диапазоном измерения, что не позволяет оперативно контролировать изменения параметров в процессе вакуумной сепарации, приводит к ухудшению качества губчатого титана и к снижению срока службы аппарата сепарации.

Известна система для контроля процесса вакуумной сепарации губчатого титана в аппаратах сепарации с многозонным нагревом реакционной массы (патент РФ №2153017, опубл. 20.07.2000 г.), по количеству общих признаков принятая за ближайший аналог-прототип и содержащая датчики и приборы для измерения показаний процесса сепарации, приборы для измерения подводимой мощности к нагревателям электропечи, основной микропроцессорный контроллер, основной сервер с монитором, и источники тока. В качестве контроллера использован микропроцессорный контроллер Ремиконт Р-130. В качестве датчика измерения вакуума в аппарате использован преобразователь термопарный ПМТ-2, в качестве прибора контроля вакуума - вакуумметр термопарный ВТ-2А. Это позволяет комплексно использовать систему оптимального контроля процессом вакуумной сепарации губчатого титана, осуществлять интенсификацию технологического процесса и в конечном итоге повысить производительность процесса, улучшить качество губчатого титана, снизить энергозатраты, увеличить срок службы технологического оборудования.

Недостаток данной системы для контроля процесса вакуумной сепарации губчатого титана состоит в том, что предложенная система обладает низкой точностью контроля параметров процесса вакуумной сепарации. Это приводит к отклонению измеряемых параметров от заданных значений параметров процесса вакуумной сепарации. В случае повышения температуры процесса происходит прогорание стенок аппарата сепарации, перепады давления в аппарате приводят к удлинению реторты и к ее деформации. В результате аппарат сепарации выходит из строя, что приводит к снижению срока его службы. Кроме того, учитывая, что в отделении цеха одновременно работает группа аппаратов сепарации и электропечей (более 70 штук), то трудозатраты на их обслуживание, ремонт и замену приборов и оборудования становятся значительными, что приводит к высоким материальным затратам.

Технический результат направлен на устранение недостатков прототипа и позволяет оперативно и точно контролировать работу датчиков и контрольно-измерительных приборов (КИП) как одного аппарата сепарации, так и одновременно всех аппаратов сепарации и электропечей отделения цеха, своевременно устранять неисправности и замену приборов КИП и оборудования, избежать появления аварийной ситуации, снизить материальные затраты.

Задачей, на которую направлено изобретение, является повышение срока службы и снижение трудозатрат на обслуживание и ремонт аппаратов сепарации.

Технический результат достигается тем, что в предложенной системе для контроля процесса вакуумной сепарации губчатого титана в аппаратах сепарации, разогреваемых в электропечах отделения вакуумной сепарации цеха, содержащая датчики и приборы для измерения показаний процесса сепарации, приборы для измерения подводимой мощности к нагревателям электропечи, основной микропроцессорный контроллер, основной сервер с монитором и источники тока, новым является то, что она снабжена резервным микропроцессорным контроллером, резервным сервером с монитором и устройством связи с объектом (УСО), содержащим модули ввода, вывода и связи, размещенными в слотовой корзине, при этом модули ввода (УСО) соединены с датчиками и приборами, передающими показания с аппаратов сепарации и электропечей, которые объединены в группу, а модули вывода соединены с помощью модулей связи с основным и резервным микропроцессорными контроллерами, которые соединены с помощью модулей связи с основным и резервным серверами, объединяющими и запоминающими показания датчиков всех аппаратов сепарации, при этом основной и резервный серверы соединены с помощью модулей связи с монитором, а модули связи выполнены в виде коаксиального кабеля, на конечных ответвителях которого расположены резисторы.

Кроме того, при объединении аппаратов сепарации титана в группы количество УСО равно количеству групп аппаратов сепарации.

Кроме того, в качестве датчиков, подсоединенных к модулям ввода и к модулям вывода устройства связи с объектом, использованы датчики измерения температуры, датчики измерения абсолютного давления аппарата сепарации и датчики измерения контрвакуума электропечи одной группы аппаратов сепарации.

Кроме того, основной и резервный микропроцессорные контроллеры и основной и резервный серверы подключены к разным источникам тока.

Кроме того, основной и резервный микропроцессорные контроллеры связаны между собой модулями связи, объединенными с помощью программного управления.

Кроме того, резервный микропроцессорный контроллер соединен со всеми устройствами связи с объектом и с резервным сервером и выполнен с возможностью подключения методом синхронизации модулей при выходе основного контроллера из строя.

Предложенная система для контроля процесса вакуумной сепарации губчатого титана и введение нового устройства связи с объектом позволяют оперативно и точно производить преобразование значений параметров датчиков температуры и значения параметров приборов измерения абсолютного давления всех аппаратов сепарации и электропечей в импульсы и передавать их в основной и резервный микропроцессорные контроллеры. Что позволяет своевременно устранять неисправности и замену приборов КИП и оборудования, избежать появления аварийной ситуации, снизить материальные затраты и повысить срок службы аппаратов сепарации и электропечей.

Новая последовательность соединения приборов в системе для контроля процесса вакуумной сепарации губчатого титана позволяет оперативно и точно контролировать работу датчиков и приборов КИП как одного аппарата сепарации, так и одновременно всех аппаратов сепарации и электропечей отделения цеха, своевременно устранять неисправности и замену приборов КИП и оборудования, избежать появления аварийной ситуации, снизить материальные затраты и повысить срок службы аппаратов сепарации и электропечей.

Применение в системе для контроля процесса вакуумной сепарации губчатого титана резервного микропроцессорного контроллера и резервного сервера позволяет при возникновении неисправности в любом из модулей основного контроллера переключать управление аппаратами сепарации и электропечами на резервный контроллер. Это позволяет, не нарушая хода ведения процесса сепарации, оперативно и точно контролировать работу датчиков и приборов КИП как одного аппарата сепарации, так и одновременно всех аппаратов сепарации и электропечей отделения цеха.

Проведенный заявителем анализ уровня техники, включающий поиск по патентным и научно-техническим источникам информации, и выявление источников, содержащих сведения об аналогах заявленного изобретения, позволил установить, что заявитель не обнаружил источник, характеризующийся признаками, тождественными (идентичными) всем существенным признакам изобретения. Определение из перечня выявленных аналогов прототипа, как наиболее близкого по совокупности признаков аналога, позволил установить наличие и совокупность новых существенных по отношению к усматриваемому заявителем техническому результату отличительных признаков в заявленной системе для контроля процесса вакуумной сепарации, изложенных в пунктах формулы изобретения. Следовательно, заявленное изобретение соответствует условию "новизна".

Для проверки соответствия заявленного изобретения условию "изобретательский уровень" заявитель провел дополнительный поиск известных решений, чтобы выявить признаки, совпадающие с отличительными от прототипа признаками заявленного способа. В заявленном изобретении имеется новая совокупность признаков, выразившаяся в применении дополнительного оборудования и приборов КИП в системе, новой последовательности установки оборудования и приборов КИП и их взаиморасположенности между собой. Следовательно, заявленное изобретение соответствует условию "изобретательский уровень".

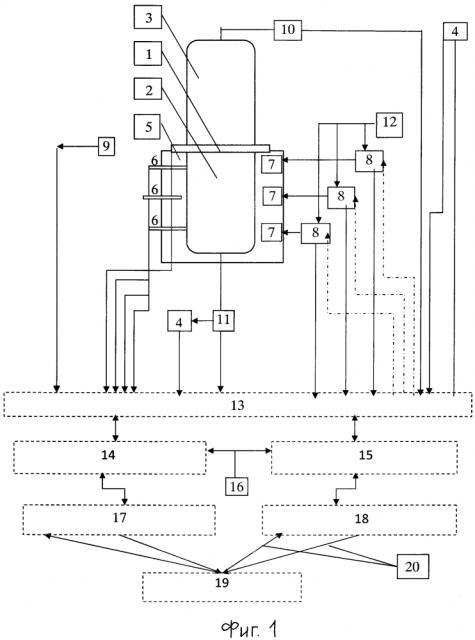

На фиг. 1 показана система для контроля процесса вакуумной сепарации губчатого титана одного аппарата вакуумной сепарации.

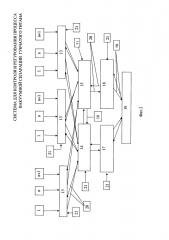

На фиг. 2 показана система для контроля процесса вакуумной сепарации губчатого титана для нескольких аппаратов (группы) вакуумной сепарации в количестве от 1 до n+1.

Система для контроля процесса вакуумной сепарации губчатого титана одного аппарата сепарации с электропечью включает аппарат сепарации 1, выполненный в виде реторты-реактора 2, реторты-конденсатора 3, вакуумные насосы 4, электропечь 5, датчики 6 измерения температуры, нагреватели 7 с вакуумными контакторами 8, датчик 9 измерения абсолютного давления в реторте-реакторе, датчик 10 измерения абсолютного давления в реторте-конденсаторе, датчик 11 измерения контрвакуума в электропечи, источник 12 электропитания и нагрева, устройство 13 связи с объектом (УСО), основной микропроцессорный контроллер 14, резервный микропроцессорный контроллер 15, модуль 16 связи между контроллерами, основной сервер 17, резервный сервер 18, монитор 19, модули связи 20, источники питания 21.

Промышленную применимость предлагаемого изобретения подтверждает следующий пример осуществления системы для контроля процесса вакуумной сепарации губчатого титана.

Получение губчатого титана является периодическим процессом, состоящим из стадий восстановления, очистки и переработки полученного губчатого титана в товарную продукцию. В процессе восстановления тетрахлорида титана магнием получают реакционную массу в виде губки с примесями магния и хлорида магния следующего состава, масс. %: Ti 55-60, Mg 25-35, MgCl2 9-12, остальное - примеси. Очистку губчатого титана проводят вакуумной сепарацией для удаления из губчатого титана неизрасходованного в процессе восстановления магния и оставшегося в процессе сливов хлорида магния. Он основан на способности магния и хлорида магния интенсивно испаряться при высокой температуре в условиях глубокого вакуума и конденсироваться в твердом виде в реторте-конденсаторе 3, охлаждаемой охладителем. Аппарат сепарации 1 собирают на стенде путем установки на реторту-реактор 2 теплового экрана и реторты-конденсатора 3. Собранный аппарат 1 сепарации устанавливают в электропечь 5 типа СШВ (печь сопротивления шахтная вакуумная). В электропечи 5 типа СШВ устанавливают датчики температуры в виде термопреобразователей типа ТХА (термопара хромель-алюмелевая). На нагреватели 7 с вакуумными контакторами 8 электропечи 5 подают напряжение с источника 12 электропитания и нагрева и производят разогрев аппарата путем включения нагревателей 7 электропечи 5 до заданной температуры и поддержание температуры в указанных зонах нагрева путем изменения подводимой мощности. Датчик 9 измерения абсолютного давления вакуума в реторте-реакторе 2 (вакуумметр типа MP2AR, диапазон измерения 0-133 Па) устанавливают на фланце крышки реторты-реактора 2. Датчик 10 измерения абсолютного давления вакуума в реторте-конденсаторе 3 (вакуумметр типа MP2AR, диапазон измерения 0-133 Па) устанавливают на хвостовике реторты-конденсатора 3. Датчики 9 и 10 присоединяют к магистральному трубопроводу и начинают откачку из реторты-реактора 2 и реторты-конденсатора 3 воздуха, газов и паров магния и хлорида магния вакуумным насосом 4 типа НВЗ-500. Избыточное давление аргона в реторте-реакторе 2 перед началом вакуумирования равно 4,9 кПа. Одновременно откачивают воздух из шахтного пространства электропечи 5 СШВ до абсолютного давления (контрвакуума) - 10 кПа. Контрвакуум в электропечи 5 измеряют с помощью датчика 11 измерения абсолютного давления контрвакуума (Метран-100), соединенного с вакуумным насосом 4. Включают обогрев реторты-реактора 2 до температуры 1030°С с реакционной массой и подают воду через узел охлаждения охладителя реторты-конденсатора 3. В период разогрева из реакционной массы удаляется большая часть магния и хлористого магния, значение абсолютного давления в аппарате 1 сепарации с момента начала возгонки магния и хлорида магния составляет не более 15 кПа. Оставшийся в порах губчатого титана магний и хлористый магний удаляют на стадии высокотемпературной выдержки. На этой стадии в электропечи 5 поддерживают постоянную высокую температуру 1030°С и абсолютное давление - не более 0,14 кПа, продолжительность выдержки составляет около 70% от длительности всего процесса сепарации. В отделении вакуумной сепарации цеха установлено около 70 аппаратов сепарации, которые разделены на группы по 10-12 аппаратов сепарации в каждой группе (от 1 до n+1). Каждая группа аппаратов 1 сепарации с электропечами 5 подсоединена к устройству 13 связи с объектом (УСО), состоящим из 17 слотовых корзин, в которых установлены модули ввода/вывода типа 1756-IT6I и модули связи типа 1756-CNBR. Модули ввода УСО соединены с датчиками группы аппаратов 1 сепарации: с датчиками 6 измерения температуры, с датчиками 9 и 10 измерения абсолютного давления аппарата 1 сепарации и с датчиками 11 измерения контрвакуума электропечи 5. Импульсы со всех датчиков одной группы аппаратов 1 сепарации поступают в устройство 13 связи с объектом, где в модулях ввода происходит преобразование импульсов в сигналы, которые переходят с помощью модулей связи типа 1756-CNBR в модули вывода. Модули вывода типа 1756-IT6I устройства 13 связи с объектом соединены с основным 14 и резервным 15 микропроцессовными контроллерами типа ControlLogix компании Allen Bradley. В 7 слотовых корзинах каждого контроллера 14 и 15 установлены модули типа 1756-CNBR, которые получают информацию из модулей вывода типа 1756-IT6I устройства 13 связи с объектом (УСО). Основной 14 и резервный 15 контроллеры предназначены для регулирования и управления работой аппаратов сепарации и электропечей отделения цеха всех групп как локальным, так и удаленным вводом-выводом по сетям ControlNet, DeviceNet и Remote I/O. Эти контроллеры могут читать состояния всех входов модулей УСО. Взаимосвязь между основным 14 и резервным 15 микропроцессорными контроллерами производят модулями связи 16 с помощью программного управления. Связь 20 устройства 13 связи с объектом (УСО) с основным 14 и резервным 15 микропроцессорными контроллерами осуществляют по сети ControlNet через модули связи 1756-CNBR и ответвители 1756-TPR. Сеть ControlNet представляет собой коаксиальный кабель 1786-RG6, на конечных ответвителях которого расположены резисторы 1756-ХТ. В каждом из шкафов с основным 14 и резервным 15 микропроцессорными контроллерами установлены основной 17 и резервный 18 серверы типа Experion, которые ведут запись трендов технологического процесса. При возникновении неисправности в любом из модулей основного микропроцессорного контроллера 14 управление переключают на резервный микропроцессорный контроллер 15. Переключение производят в следующих случаях: при потере питания, неисправности любого модуля основного микропроцессорного контроллера 14, обрыва или отключения ответвителя ControlNet или кабеля Ethernet. Процесс, подготавливающий резервный микропроцессорный контроллер 15 к принятию управлением всеми аппаратами вакуумной сепарацией и электропечами 5, производят методом синхронизации модулей 1757-SRM, для чего проверяют совместимость модулей-партнеров SRM и обеспечивают путь для дублирования (пересылки) данных основного микропроцессорного контроллера 14 к резервному 15. Для обеспечения более надежной работы по электропитанию АСУТП резервные микропроцессорные контроллеры 15 ControlLogix получают электропитание от разных источников питания 21, слотовой корзины с модулями ввода-вывода в УСО 13 также получают электропитание от разных источников питания 21.

Таким образом, предложенная система для контроля процесса вакуумной сепарации губчатого титана позволяет осуществлять оперативный контроль аппаратами и электропечами, обеспечивать точность и стабилизацию параметров. За счет исключения резких перепадов давления в аппарате уменьшить деформацию стенок реторт и тем самым повысить срок их службы и снизить трудозатраты на обслуживание и ремонт аппаратов сепарации. За счет уменьшения отклонений от технологического регламента и снижения аварийных ситуаций в цехе повысить цикловую производительность.

1. Система для контроля процесса вакуумной сепарации губчатого титана в аппаратах сепарации, разогреваемых в электропечах отделения вакуумной сепарации цеха, содержащая датчики и приборы для измерения показаний процесса сепарации, приборы для измерения подводимой мощности к нагревателям электропечи, основной микропроцессорный контроллер, основной сервер с монитором и источники тока, отличающаяся тем, что она снабжена резервным микропроцессорным контроллером, резервным сервером с монитором и устройством связи с объектом (УСО), содержащим модули ввода, вывода и связи, размещенными в слотовой корзине, при этом модули ввода (УСО) соединены с датчиками и приборами, передающими показания с аппаратов сепарации и электропечей, которые объединены в группу, а модули вывода соединены с помощью модулей связи с основным и резервным микропроцессорными контроллерами, которые соединены с помощью модулей связи с основным и резервным серверами, объединяющими и запоминающими показания датчиков всех аппаратов сепарации, при этом основной и резервный серверы соединены с помощью модулей связи с монитором, а модули связи выполнены в виде коаксиального кабеля, на конечных ответвителях которого расположены резисторы.

2. Система по п. 1, отличающаяся тем, что при объединении аппаратов сепарации титана в группы количество УСО равно количеству групп аппаратов сепарации.

3. Система по п. 1, отличающаяся тем, что в качестве датчиков, подсоединенных к модулям ввода и к модулям вывода устройства связи с объектом, использованы датчики измерения температуры, датчики измерения абсолютного давления аппарата сепарации и датчики измерения контрвакуума электропечи одной группы аппаратов сепарации.

4. Система по п. 1, отличающаяся тем, что основной и резервный микропроцессорные контроллеры и основной и резервный серверы подключены к разным источникам тока.

5. Система по п. 1, отличающаяся тем, что основной и резервный микропроцессорные контроллеры связаны между собой модулями связи, объединенными с помощью программного управления.

6. Система по п. 1, отличающаяся тем, что резервный микропроцессорный контроллер соединен со всеми устройствами связи с объектом и с резервным сервером и выполнен с возможностью подключения методом синхронизации модулей при выходе основного контроллера из строя.