Способ холодной прокатки полос

Иллюстрации

Показать всеИзобретение относится к технологии дрессировки отожженных стальных полос на одноклетевом дрессировочном стане с использованием моталки и разматывателя. Способ включает прокатку с относительными обжатиями 0,5-2% с приложением заднего и переднего натяжений. Снижение энергозатрат обеспечивается за счет того, что обжатие производят приводными рабочими валками, заднее натяжение устанавливают и поддерживают постоянным в диапазоне 0,05-0,1, а переднее - в диапазоне 0,15-0,21 от условного предела текучести отожженной полосы. 2 ил., 1 табл.

Реферат

Изобретение относится к технологии прокатного производства и может быть использовано при дрессировке стальных отожженных полос на одноклетевом стане с относительными обжатиями 0,5-2,0%.

Известен способ холодной прокатки (в частности, дрессировки) стальных отожженных полос с относительным обжатием от 0,5 и до 8-10%, включающий установку рулона полосы на разматыватель, заправку ее в стан, закрепление переднего конца на барабане моталки и прокатку полосы с заданной скоростью, с приложением заднего и переднего натяжений, создаваемых электроприводами разматывателя и моталки [1].

Недостатком известного способа является то, что в нем не предусмотрены технологические мероприятия, направленные на минимизацию затрат энергии.

Известен способ дрессировки стальных отожженных полос с приложением заднего и переднего натяжений, включающий установку рулона полосы на разматыватель, заправку ее в стан, обжатие полосы до закрепления ее переднего конца на моталке, закрепление переднего конца полосы на барабане моталки и последующую дрессировку в рабочих валках [2].

В этом способе после завершения заправки полосы на моталке электропривод рабочих валков отключают с целью снижения энергозатрат и до начала холостого вращения валков производят плавное увеличение заднего и переднего натяжений, причем заднее натяжение увеличивают до удельного значения, равного 0,05-0,20 от условного предела текучести отожженной стальной полосы, а переднее натяжение - до удельного значения, не превышающего 0,8 от условного предела текучести отожженной стальной полосы, соответствующего началу вращения рабочих валков с заданной скоростью, при этом дрессировку производят с относительным обжатием, составляющим 0,5-2,0%.

Описанный способ является ближайшим аналогом изобретения и принят нами за прототип.

Недостатки способа-прототипа состоят в следующем: отключение электропривода рабочих валков невозможно выполнить на большинстве дрессировочных станов, оснащенных автоматической системой регулирования натяжения полосы на разматывателе и моталке, в работе которой используются сигналы частоты вращения двигателя клети; кроме того, увеличение переднего натяжения до величины 0,8 от условного предела текучести отожженной полосы создает опасность ее порыва, т.к. фактический предел текучести по длине полосы может колебаться и зачастую отличаться от условного предела текучести на 20% и более.

Задача настоящего изобретения - обеспечить снижение энергозатрат процесса дрессировки отожженных полос на одноклетевом стане с относительными обжатиями, не превышающими 2%.

Указанная задача решается тем, что в способе дрессировки отожженных полос на одноклетевом стане с использованием моталки и разматывателя с относительными обжатиями 0,5-2%, включающем обжатие полосы с приложением заднего и переднего натяжений, согласно изобретению обжатие производят приводными рабочими валками, заднее натяжение устанавливают и поддерживают постоянным в диапазоне 0,05-0,1, а переднее - в диапазоне 0,15-0,21 от условного предела текучести отожженной полосы.

Сущность изобретения заключается в следующем.

Уменьшение энергозатрат - одна из актуальных задач при производстве холоднокатаных стальных полос. Для решения этой задачи необходимо проанализировать факторы, которые влияют на расход энергии при прокатке. Существует достоверная методика расчета мощности процесса прокатки, изложенная в работе [3] (параграф 3.3.3, пункт «г»), которая учитывает, что в зоне опережения очага деформации валки не затрачивают энергию на пластическую деформацию полосы, напротив, полоса возвращает валкам часть энергии, полученной при прохождении зоны отставания. Таким образом, расход энергии в рабочей клети зависит от соотношения длин зон отставания и опережения: чем длиннее последняя, тем меньше мощность прокатки и расход энергии. Однако, учитывая различия напряженно-деформированного состояния (НДС) полосы при холодной прокатке с обжатиями более 5% и при дрессировке с обжатиями в диапазоне 0,5-2% была разработана новая математическая модель взаимосвязанных технологических и энергосиловых параметров, обеспечивающая минимальные расхождения между рассчитанными и фактическими значениями удельного расхода энергии.

Поскольку отличительные признаки изобретения являются следствием применения указанной модели, ниже подробно поясняется ее сущность.

В модели энергосиловых параметров дрессировочного стана очаг деформации условно разбит на следующие участки: упругого сжатия полосы длиной х1упр, зон отставания и опережения пластического участка (хпл.от, хпл.оп), упругого восстановления части толщины полосы (х2упр). При этом в связи с условиями трения покоя для определения границ зон отставания и опережения окружную скорость бочки валков сравнивают не с поверхностной скоростью полосы, а со средней в поперечных сечениях.

Изменение сопротивления деформации на упругих участках принято линейным: на первом - от нуля до исходного значения σ0,2исх после отжига, на втором - от значения σ0,2 в конце пластического участка до нуля.

На пластическом участке принята следующая зависимость условного предела текучести от относительного обжатия ε, полученная путем аппроксимации большого количества фактических графиков изменения σ0,2 при обжатиях 0,5-2%:

Среднее значение σ0,2 на пластическом участке получено путем интегрирования выражения (1):

Коэффициенты А1, А2, А3, входящие в выражение (1) и (2), зависящие от пластических свойств материала полосы, для малоуглеродистых сталей представлены в таблице 1.

Специфика процесса трения при дрессировке привела к необходимости разработки уточненной методики определения напряжений трения в очаге деформации дрессировочного стана. Для этого принято решение отказаться от усреднения коэффициентов трения покоя по всей длине очага деформации дрессировочного стана и усреднять их отдельно на каждом участке.

Для получения новых формул коэффициентов трения покоя на каждом участке очага деформации создали базу данных, содержащую информацию о 50 фактических режимах дрессировки на одном из действующих дрессировочных станов.

Методом имитационного моделирования подбирали такие значения коэффициентов трения, при которых расхождения фактических значений мощности дрессировки, полученных по замерам напряжения и силы тока на якорях двигателей клети, моталки и разматывателя и рассчитанных по модели, были бы минимальными (не более 2%) на всем массиве данных.

В результате регрессионного анализа были получены следующие выражения для определения коэффициентов трения:

на первом упругом участке

на пластическом участке

на втором упругом участке

Здесь σ0, σ1 - заднее и переднее удельные натяжения полосы, МПа; h0 - толщина полосы (подката) перед клетью, мм; Ra0 - шероховатость поверхности подката, мкм; υ - скорость дрессировки, м/с; ε - относительное обжатие, %; Rав - шероховатость поверхности бочки рабочего валка, мкм.

Средние значения нормальных контактных напряжений также рассчитываются отдельно на каждом упругом и пластическом участке: на первом упругом участке длиной х1упр, на втором упругом участке длиной х2упр, на пластическом участке в зоне отставания длиной хпл.от и на пластическом участке в зоне опережения длиной хпл.оп.

В связи с принятым допущением о трении покоя удельные работы прокатки определяли по классическим формулам Финка:

где a 1упр, а пл.от, а пл.оп, а 2упр - удельные работы прокатки соответственно на первом упругом, в зоне отставания, опережения пластического и на втором упругом участках очага деформации;

p1упр, pпл.от, pпл.оп, p2упр - средние значения нормальных контактных напряжений соответственно на первом упругом участке длиной х1упр, пластическом участке в зоне отставания длиной хпл.от и в зоне опережения длиной хпл.оп, втором упругом участке длиной х2упр;

h0, h1упр, h2упр, hн, h1 - толщина полосы перед клетью, на границах упругих участков, в нейтральном сечении и на выходе из очага деформации [4].

Удельную работу дрессировки в очаге деформации вычисляли суммированием удельных работ на его участках:

Мощность дрессировки вычисляли по формуле:

где b - ширина полосы, υ1 - скорость полосы на выходе из валков.

При расчете мощности двигателей главного привода дрессировочной клети учитывали расход энергии не только в очаге деформации, но и на преодоление сил трения между рабочими и опорными валками и в элементах главной линии стана [4].

Полные затраты энергии на процесс дрессировки определяли алгебраическим суммированием мощностей двигателей рабочей клети, моталки и разматывателя, при этом учитывали, что двигатель разматывателя работает в генераторном режиме.

Используя изложенную выше математическую модель, выполнили исследование влияния технологических параметров на суммарную мощность процесса дрессировки.

Методика моделирования состояла в следующем: изменяя с определенным шагом один из параметров (исходный предел текучести, заднее, переднее натяжения, относительное обжатие, скорость дрессировки), при неизменных значениях других параметров рассчитывали суммарную мощность дрессировки.

Моделирование показало, что наиболее эффективный метод экономии энергии на одноклетевом дрессировочном стане - увеличение силы переднего натяжения, создаваемой двигателем моталки, при условии поддержания заднего натяжения постоянным. Объяснение этого эффекта состоит в том, что с ростом переднего натяжения увеличивается протяженность зоны опережения хпл.оп в очаге деформации за счет уменьшения протяженности зоны отставания хпл.от, а отношение стремится к Xmin, в результате чего разгружается двигатель главного привода рабочей клети, т.к. рабочие валки могут совершать активную работу только в зоне отставания, где окружная скорость их бочки больше, чем средняя по сечению скорость дрессируемой полосы.

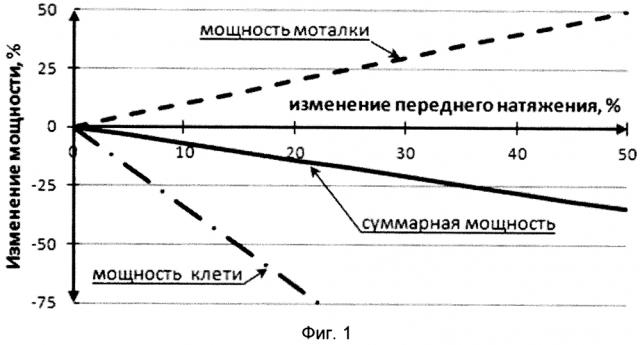

Изобретение иллюстрируется чертежами, где на фиг. 1 показаны графики изменения мощности двигателей моталки, рабочей клети и суммарной мощности в зависимости от изменения переднего натяжения (в процентах от базовых значений, принятых по технологии); на фиг. 2 показаны графики изменения мощности двигателей разматывателя, рабочей клети и суммарной мощности в зависимости от изменения заднего натяжения (в процентах от базовых значений, принятых по технологии).

Из графиков, представленных на фиг. 1, видно, что пропорционально росту переднего натяжения увеличивается мощность двигателя моталки, однако это увеличение перекрывается более интенсивным уменьшением мощности двигателя главного привода рабочей клети. В результате суммарная мощность процесса дрессировки уменьшается. Например, увеличение переднего натяжения на 25% обеспечивает снижение суммарной мощности и удельного расхода энергии на 17%.

Увеличение заднего натяжения приводит к увеличению мощности двигателя разматывателя, работающего в генераторном режиме, т.е. к поступлению в сеть дополнительной энергии (фиг. 2). Однако заднее натяжение, увеличиваясь, вызывает рост протяженности зоны отставания в очаге деформации рабочей клети, в результате возрастание в ней расхода энергии существенно перекрывает экономию, обеспечиваемую двигателем разматывателя, и суммарная мощность двигателей стана возрастает.

Если же заднее натяжение самопроизвольно уменьшается при росте переднего натяжения (что наблюдается на практике), то поступление энергии от разматывателя в сеть снижается, т.е. суммарный расход энергии растет. Таким образом, для достижения требуемого результата необходимо контролировать мощности двигателей разматывателя и моталки, т.е. поддерживать стабильные величины натяжений.

Что касается определения оптимальных величин переднего и заднего натяжений, то здесь необходимо иметь в виду следующее. Прокатываемые рулоны имеют неизбежный разброс характеристик параметров полосы: колеблется условный предел текучести материала отожженной полосы, ее толщина (в пределах допустимой разнотолщинности), колеблется скорость прокатки (например, при подходе к клети сварного шва, которым соединяются разные рулоны для работы в режиме бесконечной прокатки, эта скорость уменьшается), меняется коэффициент трения между полосой и валками, шероховатость валков с течением времени эксплуатации и т.д. Вместе с тем, в производственных условиях необходимо, чтобы технологический режим согласно изобретению надежно давал эффект экономии энергии при всех, в том числе случайных разбросах значений технологических параметров процесса. Проведенные многочисленные исследования энергосиловых параметров процесса дрессировки отожженых стальных полос различного сортамента с варьированием величин натяжений и других параметров процесса показали, что для гарантированного эффекта экономии энергии при всех возможных отклонениях механических и геометрических характеристик полосы и других параметров дрессировки величина заднего натяжения должна быть постоянной, равной значению из диапазона 0,05-0,1, а переднего - в диапазоне 0,15-0,21 от условного предела текучести отожженной полосы.

Если заднее натяжение задать меньшим, чем 0,05 от σ0,2, то из-за имеющей место на практике нестабильности таких параметров, как механические свойства и толщина полосы, стабильность процесса размотки рулона на дрессировочном стане может нарушиться, т.к. при натяжениях, близких к нулю, рабочая клеть будет не в состоянии отделить друг от друга витки рулона, которые после отжига имеют тенденцию к слипанию.

Если же заднее натяжение задать большим, чем 0,1 от σ0,2, то из-за уже отмеченной нестабильности параметров разность переднего и заднего натяжений уменьшится и гарантированная экономия энергии (минимум 3%) может быть не достигнута.

Если переднее натяжение задать меньшим, чем 0,15 от σ0,2, то по той же причине разность переднего и заднего натяжений уменьшится, что не гарантирует получения минимальной экономии энергии.

Если переднее натяжение задать большим, чем 0,21 от σ0,2, то теоретически это даст большую экономию энергии, но на практике может привести к разрыву полосы на участке «рабочая клеть-моталка» из-за нестабильности указанных выше параметров, что недопустимо.

Конкретный пример реализации способа

Для оценки технического результата изобретения на двух одноклетевых станах 1700 была проведена серия промышленных испытаний, в рамках которых выполнили следующие действия:

- увеличили переднее натяжение полосы на 33% относительно существующей технологии на стане (с 0,11-0,16 до 0,15-0,21 от условного предела текучести отожженной полосы);

- контролировали поддержание заднего натяжения постоянным в диапазоне, соответствующем существующей технологии (0,05-0,1 от условного предела текучести);

- замеряли напряжения и силы токов якорей на двигателях моталки, клети и разматывателя, по которым рассчитали их мощности, моменты и удельные расходы энергии; при этом контролировали, чтобы мощность и момент двигателя моталки были ниже их паспортных значений.

Технологические параметры (относительное обжатие, скорость, натяжения, усилия дрессировки) брали из базы данных АСУ ТП дрессировочного стана №2 и с диагностического центра, установленного на дрессировочном стане №1. Предел текучести металла до и после дрессировки определяли путем механических испытаний образцов, отобранных от каждого рулона.

В каждом эксперименте использовали по две партии металла; рулоны первых партий были подвергнуты дрессировке по существующей технологии, а вторых - по опытным режимам с увеличенным передним натяжением.

Для оценки энергоэффективности опытных режимов дрессировки был проведен сравнительный анализ средних значений удельных затрат электроэнергии на процесс дрессировки по существующей технологии и с увеличенным передним натяжением полосы.

В результате испытаний достоверно установлено, что удельный расход электроэнергии на дрессировку по опытным режимам, по сравнению с базовыми режимами, уменьшился на 3-5%.

Таким образом, подтверждено, что разработанный способ практически реализуем и дает ожидаемый технический результат: экономию энергии при дрессировке отожженной полосы на одноклетевом стане.

Источники информации

1. М.А. Беняковский, В.А. Масленников Автомобильная сталь и тонкий лист. Череповец, Издательский дом «Череповец», 2007 г., с. 344-349.

2. Патент РФ №2492947, МПК В21В 1/28, 2012 г.

3. Гарбер Э.А. Производство проката: Справочное издание. Том 1. Книга 1. Производство холоднокатаных полос и листов (сортамент, теория, технология, оборудование). - М.: Теплотехник, 2007, с. 185-187.

4. Э.А. Гарбер, И.А. Кожевникова Теория прокатки: Учеб. для студентов вузов. - Череповец: ЧГУ; М.: Теплотехник, 2013. - 305 с.

Способ дрессировки отожженных полос на одноклетевом стане с использованием моталки и разматывателя с относительными обжатиями 0,5-2%, включающий обжатие полосы с приложением заднего и переднего натяжений, отличающийся тем, что обжатие производят приводными рабочими валками, заднее натяжение устанавливают и поддерживают постоянным в диапазоне 0,05-0,1, а переднее - в диапазоне 0,15-0,21 от условного предела текучести отожженной полосы.