Способ оценки противоизносных свойств топлив для реактивных двигателей

Иллюстрации

Показать всеИзобретение относится к способам оценки эксплуатационных свойств топлив, в частности к оценке противоизносных свойств топлив для реактивных двигателей, и может быть использовано в нефтехимической, авиационной и других отраслях промышленности. Сущность: к вращающемуся относительно горизонтальной оси контробразцу - усеченному конусу, погруженному в испытуемое топливо с заданной температурой, прижимают с постоянной нагрузкой сферический образец в форме шарика, жестко закрепленный в держателе. Держатель имеет возможность свободно вращаться относительно вертикальной оси с периодическим притормаживанием. По окончании испытания замеряют максимальный и минимальный диаметры дорожки износа на поверхности шарика и рассчитывают значение показателя износа. Показатель износа характеризует противоизносные свойства топлив. Технический результат: повышение достоверности оценки противоизносных свойств топлив для реактивных двигателей за счет приближения условий испытания к реальным условиям работы плунжерной пары топливного насоса газотурбинных двигателей. 1 табл., 2 ил.

Реферат

Изобретение относится к способам оценки эксплуатационных свойств топлив, в частности к оценке противоизносных свойств топлив для реактивных двигателей, и может быть использовано в нефтехимической, авиационной и других отраслях промышленности.

Топливо для реактивных двигателей выполняет задачу смазки, снижая износ пар трения в агрегатах топливных систем авиационных газотурбинных двигателей (ГТД), среди которых наиболее подвержена износу сфера головки плунжера в месте контакта с подпятником или наклонной шайбой плунжерного насоса-регулятора. Эта пара трения работает в условиях режима комбинированного трения (трения качения с проскальзыванием) при больших значениях контактного напряжения в паре трения и относительных скоростей перемещения ее элементов.

Топлива для реактивных двигателей, вырабатываемые с использованием различных процессов нефтепереработки, могут существенно различаться по уровню противоизносных свойств. Низкий уровень противоизносных свойств топлив приводит к уменьшению рабочего ресурса агрегатов топливных систем ГТД. Наиболее высоким уровнем противоизносных свойств обладают топлива на основе прямогонных керосиновых фракций, в то время как керосиновые фракции, получаемые с использованием гидрогенизационных процессов нефтепереработки, характеризуются неудовлетворительными противоизносными свойствами [1 - Аксенов А.Ф. Трение и изнашивание металлов в углеводородных жидкостях. М., «Машиностроение», 1977, с. 8]. Таким образом, топлива для реактивных двигателей в зависимости от технологии их производства можно качественно разделить на топлива с высоким и с низким уровнем противоизносных свойств. Количественную оценку уровня противоизносных свойств топлив для реактивных двигателей проводят с помощью лабораторно-стендовых методов, моделирующих пару трения и условия ее работы на основе различных технических и методических решений.

Известен способ оценки противоизносных свойств реактивных топлив с использованием пары трения, работающей в режиме кулачкового механизма [2 - Филатов П.Г. и др. Лабораторный прибор для оценки противоизносных свойств моторных масел, гидравлических жидкостей и реактивных топлив. Вестник машиностроения №2, 1970, с. 54]. Роль кулачка выполняет стальной валик, вращающийся с небольшим эксцентриситетом, а в качестве толкателя используется диск из алюминиевого сплава с секторным вырезом, закрепленный в оправке, обеспечивающей вращение диска относительно его оси. Контакт валика и диска происходит по внутренней поверхности выреза, а прижатие диска к валику осуществляется приложением заданного крутящего момента к оправке. Особенности кинематики выбранной пары трения позволяют реализовать за один оборот валика попеременно режимы трения скольжения и трения качения.

Испытуемое топливо наносится в виде пленки на валик, а противоизносные свойства топлива оцениваются по продолжительности испытания до момента разрушения топливной пленки.

Недостатки данного метода заключаются в том, что материалы, выбранные для пары трения, и параметры их работы при испытании не соответствуют материалам пар трения и условиям их работы в реальных плунжерных насосах авиационных ГТД.

Известен также метод определения трибологических характеристик смазочных материалов по ГОСТ 9490-75, в котором узел трения представляет собой пирамиду из четырех контактирующих друг с другом стальных шариков. Три нижних шарика закрепляют неподвижно в чашке с испытуемым смазочным материалом. Верхний шарик, закрепленный в шпинделе машины, прижимается к нижним шарикам с заданным усилием и вращается относительно них с заданной частотой. Противоизносные свойства оценивают по величине износа нижних шариков. Недостатком метода является реализованный в нем режим трения скольжения, который не воспроизводит режима работы пар трения плунжерных насосов.

Наиболее близким к заявленному способу по технической сущности и взятым за прототип является метод определения противоизносных свойств топлив на аппарате шар-цилиндр. В указанном методе неподвижный стальной шарик диаметром 12,7 мм прижимают к вращающемуся с частотой 240 об/мин цилиндру, смазываемому тонкой пленкой топлива, при постоянных условиях нагружения 10 Н и температуры 25°C. Испытания проводят в течение 30 мин. Смазывающую способность (противоизносные свойства) топлива оценивают по диаметру пятна износа, образующегося на шарике. Рассчитывают диаметр пятна износа по среднеарифметическому диаметру пятна износа. [3 - ГОСТ Ρ 53715-2009 «Топлива авиационные для газотурбинных двигателей. Метод определения смазывающей способности на аппарате шар-цилиндр (BOCLE)»].

Недостатком известного метода является недостаточная достоверность оценки противоизносных свойств топлив для реактивных двигателей, поскольку в методе реализуется только трение скольжения, а в реальных условиях в топливных насосах ГТД имеет место и трение качения с проскальзыванием.

Технический результат изобретения - повышение достоверности оценки противоизносных свойств топлив для реактивных двигателей за счет приближения условий испытания к реальным условиям работы плунжерной пары топливного насоса ГТД.

Указанный результат достигается тем, что в известном способе оценки противоизносных свойств топлив для реактивных двигателей, включающем взаимодействие в течение заданного отрезка времени испытуемого топлива заданной температуры с парой трения, состоящей из неподвижного шарика и принудительно вращающегося контробразца, к которому прижимают с постоянным усилием шарик, по изменению поверхности которого оценивают противоизносные свойства топлива, а согласно изобретению шарик жестко фиксируют в держателе, закрепленном в подшипниковом узле с возможностью вращения вокруг вертикальной оси, а в качестве принудительно вращающегося контробразца пары трения используют усеченный конус с углом α при большем основании, равным 10±1°, ось вращения которого перпендикулярна оси вращения держателя, взаимодействие анализируемого топлива с парой трения осуществляют в течение 60 мин при температуре топлива 60°C с усилием 130 Н, прикладываемым к держателю шарика, периодически его притормаживая, после чего отключают привод вращения усеченного конуса, замеряют максимальный и минимальный диаметры дорожки износа на поверхности шарика, рассчитывают показатель износа по следующей зависимости:

где Пи - показатель износа противоизносных свойств топлива, мм;

D - максимальный диаметр дорожки износа на шарике, мм;

d - минимальный диаметр дорожки износа на шарике, мм;

α - угол при большем основании усеченного конуса - контробразца, и при Пи≤2,50 мм топливо для реактивных двигателей оценивают как топливо с высоким уровнем противоизносных свойств.

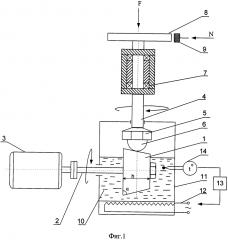

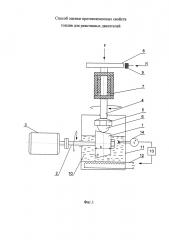

На фиг. 1 представлена блок-схема установки, реализующей способ оценки противоизносных свойств топлив для реактивных двигателей.

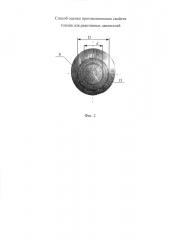

На фиг. 2 показан вид дорожки износа на шарике после испытания.

Установка включает в себя контробразец - усеченный конус 1 с углом α при большем основании, равным 10±1°, закреплен на валу 2 электродвигателя 3, создающего принудительное вращение усеченного конуса 1. На нижнем конце вала 4 закреплен держатель 5 с жестко установленном в нем стальным шариком 6. Вал 4 закреплен в подшипниковом узле 7 с возможностью вращения вокруг своей оси. Верхний торец вала 4 вне подшипникового узла 7 имеет тормозное кольцо 8, периодически взаимодействуя с тормозной колодкой 9. Испытуемое топливо 10 залито в емкость 11. Подогрев топлива осуществляется электронагревателем 12. Постоянство температуры (60°C) поддерживается регулятором 13, сигнал на который поступает от термопары 14.

Приближение условий испытания к условиям работы плунжерных топливных насосов авиационных ГТД заключается в моделировании режима трения качения с проскальзыванием, характерного для реальных условий работы плунжерной пары топливных насосов авиационных ГТД, в которых перемещение плунжеров происходит по наклонной шайбе при вращении ротора насоса [4 - Лозовский В.Н. Диагностика авиационных и гидравлических агрегатов. - М.: Транспорт, 1979, с. 60].

При вращении конуса 1, контактирующего со стальным шариком 6, приводится во вращательное движение держатель 7, что создает контакт поверхности шарика 6 не в одной точке, а по дорожке 15 (фиг. 2). Режим трения качения с проскальзыванием достигается за счет периодического взаимодействия тормозной колодки 9 с тормозным кольцом 8.

Значение угла α=10° выбрано в качестве оптимального для выполнения условий обеспечения качения шарика 6 по боковой поверхности конуса 1 и минимизации боковых изгибающих усилий на держатель 5 и подклинивания подшипникового узла 7, в котором он закреплен.

Значение температуры топлива 60°C выбрано для обеспечения стабильного режима термостатирования топлива, поскольку при более низких температурах термостатирование затруднено из-за фрикционного тепловыделения в паре трения. При более высоких температурах начинает сказываться влияние окислительных процессов в трущихся поверхностных слоях металлов и в объеме топлива на процессы износа [1 - с. 37].

Контактное напряжение в месте контакта шарика и контробразца, составляющее 2200 МПа при выбранной осевой нагрузке на пару трения 130 Н, соответствует значениям контактного напряжения в серийных топливных насосах авиационных ГТД [4 - с. 295].

Для проведения оценки противоизносных свойств топлива использованы элементы пары трения: шарик 6 диаметром 12,7 мм по ГОСТ 3722, (как и в прототипе). Контробразец 1 - усеченный конус с диаметром большего основания 40 мм, углом при этом основании α=10° и высотой h=10 мм. Пара трения изготовлена из стали ШХ-15, соответствующей по твердости конструкционной стали ХВГ, применяемой для изготовления пар трения авиационных плунжерных насосов.

Способ осуществляется следующим образом.

Устанавливают контробразец 1 (см. фиг. 1) на приводной вал 2, шарик 6 фиксируют в держателе 5, заполняют резервуар 11 испытуемым топливом 10 в объеме 0,5 дм3 исходя из условий погружения контробразца 1 на 1/3 глубины. Прижимают шарик к контробразцу с усилием F=130 Н и включают электродвигатель 3 привода во вращение контробразца, принимая момент включения за начало испытания. Во время испытания продолжительностью 60 мин через каждые 3 минуты притормаживают в течение 2 минут цанговый держатель 5 с шариком 6, прижимая тормозную колодку 9 к тормозному кольцу 8, закрепленному на держателе 5, с усилием N=2 Н, обеспечивающим снижение частоты вращения держателя на 200 об/мин. После завершения испытания выключают электродвигатель 3, извлекают шарик 6 из держателя 5 и измеряют с помощью измерительного микроскопа максимальный и минимальный диаметры дорожки 15 износа на шарике 6 и рассчитывают показатель износа противоизносных свойств Пи по зависимости.

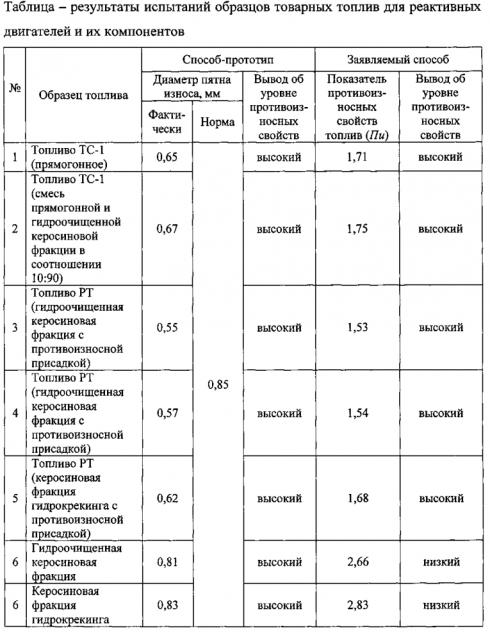

Заявляемым способом и способом по прототипу были исследованы образцы топлив ТС-1, РТ и базовых топлив РТ (гидроочищенные керосиновые фракция и керосиновая фракция гидрокрекинга без противоизносной присадки), результаты которых приведены в таблице.

Как видно из таблицы, результаты оценки противоизносных свойств по предлагаемому способу хорошо коррелируют с реальными противоизносными свойствами топлив и способом прототипа, однако в отличие от него гидроочищенные топлива без присадки классифицируют как топлива с низким уровнем противоизносных свойств.

Таким образом, заявляемый способ позволяет повысить достоверность оценки противоизносных свойств топлив для реактивных топлив за счет моделирования режима трения качения с проскальзыванием, характерного для реальных условий работы плунжерной пары топливных насосов авиационных ГТД.

Способ оценки противоизносных свойств топлив для реактивных двигателей, включающий взаимодействие в течение заданного отрезка времени испытуемого топлива заданной температуры с парой трения, состоящей из неподвижного шарика и принудительно вращающегося контробразца, к которому прижимают с постоянным усилием шарик, по изменению поверхности которого оценивают противоизносные свойства топлива, отличающийся тем, что шарик жестко фиксируют в держателе, закрепленном в подшипниковом узле с возможностью вращения вокруг вертикальной оси, а в качестве принудительно вращающегося контробразца пары трения используют усеченный конус с углом α при большем основании, равным 10±1°, ось вращения которого перпендикулярна оси вращения держателя, взаимодействие анализируемого топлива с парой трения осуществляют в течение 60 мин при температуре топлива 60°C с усилием 130 Н, прикладываемым к держателю шарика, периодически его притормаживая, после чего отключают привод вращения усеченного конуса, замеряют максимальный и минимальный диаметры дорожки износа на поверхности шарика, рассчитывают показатель износа по следующей зависимости: где Пи - показатель износа противоизносных свойств топлива, мм;D - максимальный диаметр дорожки износа на шарике, мм;d - минимальный диаметр дорожки износа на шарике, мм;α - угол при большем основании усеченного конуса - контробразца,и при Пи≤2,50 мм топливо для реактивных двигателей оценивают как топливо с высоким уровнем противоизносных свойств.