Комплект для осуществления резьбового соединения, применяемого при бурении и разработке углеводородных скважин, и получаемое с его помощью резьбовое сединение

Иллюстрации

Показать всеИзобретения относится к комплекту для осуществления резьбового соединения. Резьбовое соединение содержит первый и второй цилиндрические элементы с осью вращения. Каждый из указанных элементов на одном из своих концов содержит по меньшей мере одну первую резьбовую часть, выполненную на внешней или внутренней периферической поверхности элемента в зависимости от того, является ли резьбовой конец охватываемым или охватывающим, и выполненную с возможностью соединения с соответствующей ей частью путем свинчивания. Указанные концы завершены оконечной поверхностью. По меньшей мере одна из резьбовых частей в продольном сечении через ось имеет соответствующий профиль, содержащий участок непрерывной вогнутой кривой по меньшей мере на 10% длины витков, зацепляемых в указанной резьбовой части. Изобретение облегчает циркуляцию смазки во время свинчивания без ущерба для уплотнения соединения и его сопротивления усталостной деформации. 3 н. и 15 з.п. ф-лы, 8 ил.

Реферат

[0001] Целью настоящего изобретения является комплект для осуществления резьбового соединения, применяемого при бурении и разработке углеводородных скважин, содержащий первый и второй цилиндрические элементы, содержащие на одном из своих концов охватываемую резьбу, а на другом - охватывающую резьбу, при этом оба указанных конца могут быть соединены, образуя самоблокирующееся винтовое соединение. Еще одной целью настоящего изобретения является резьбовое соединение, также именуемое сцепкой, образуемое путем совмещения посредством свинчивания двух цилиндрических элементов.

[0002] Под элементом, «применяемым при бурении и разработке углеводородных скважин», подразумевается любой элемент по существу цилиндрической формы, предназначенный для соединения с другим элементом такого или иного типа с образованием в результате либо оснастки, пригодной для бурения углеводородных скважин, либо подводного стояка для обслуживания, такого как трубопровод, соединяющий месторождение с платформой, либо обсадной или добывающей колонны большой толщины, участвующих в разработке скважины. В частности, изобретение применимо к элементам, используемым в буровой оснастке, таким как бурильные трубы, буровые штанги, утяжеленные бурильные трубы и соединительные части бурильных труб и буровых штанг, именуемые замками.

[0003] Как известно, каждый элемент, используемый в буровой оснастке, обычно содержит конец, снабженный охватываемой резьбовой частью, и конец, снабженный охватывающей резьбовой частью, каждый из которых предназначен для совмещения с соответствующим концом другого элемента путем свинчивания с образованием соединения. Полученную таким образом оснастку приводят во вращение во время бурения на поверхности скважины; таким образом, элементы должны быть свинчены с большим усилием, чтобы передавать достаточный крутящий момент для бурения скважины без развинчивания или избыточного затягивания.

[0004] У традиционных изделий момент свинчивания, как правило, достигается за счет уплотненного соединения опорных поверхностей, образованных на каждом из элементов, предназначенных для свинчивания. Однако, учитывая тот факт, что площадью опорных поверхностей является часть толщины труб, при приложении чрезмерного момента затяжки быстро наступает критический порог пластификации опорных поверхностей.

[0005] Таким образом, были разработаны резьбовые элементы для снятия с опорных поверхностей по меньшей мере части или всей нагрузки, которую они не выдерживали. Цель была достигнута с помощью самоблокирующихся резьбовых элементов, как описано в документах США Re 30647 и Re 34467 из предшествующего уровня техники. В резьбовых элементах такого типа, называемых самоблокирующимися, или Self Locking Threads на английском языке, витки резьбы (также именуемые зубцами) охватываемого конца и витки резьбы (также именуемые зубцами) охватывающего конца не однородны, а имеют различную ширину.

[0006] Точнее, ширина вершин витков (или зубцов) постепенно увеличивается на охватываемом конце и, соответственно, на охватывающем конце, с увеличением расстояния от охватываемого конца и, соответственно, охватывающего конца. Таким образом, во время свинчивания витки (или зубцы) охватывающей и охватываемой резьбы блокируются посредством зацепления друг с другом в положении, соответствующем точке блокировки. Точнее, блокировка осуществляется при самоблокирующейся резьбе, когда боковые стенки витков (или зубцов) охватываемой резьбы оказываются заблокированными относительно соответствующих витков (или зубцов) охватывающей резьбы. Когда положение блокировки достигнуто, свинченные друг с другом охватываемые и охватывающие резьбовые части образуют плоскость симметрии, в которой ширина в середине общей высоты зубцов охватываемой и охватывающей резьбы, расположенных на конце охватываемой резьбовой части, соответствует ширине в середине общей высоты зубцов охватываемой и охватывающей резьбы, расположенных на конце охватывающей резьбой части.

[0007] Таким образом, момент свинчивания приложен почти ко всем контактным поверхностям между боковыми стенками, образуя общую площадь поверхности, значительно большую, чем площадь, образованная опорными поверхностями известных аналогов.

[0008] Однако необходимость герметизации резьбовых частей таких типов соединений, предполагающих контакт между боковыми стенками и между вершинами и впадинами витков, делает операцию свинчивания (на английском языке make-up) сложной вследствие применения смазки. На самом деле перед сборкой соединений на резьбовые части охватываемого конца (также именуемого ниппелем), охватывающего конца (также именуемого муфтой) или обоих концов наносят слой смазки. Этот слой смазки, как правило, намного толще, чем это необходимо. Таким образом, при сборке соединения излишек смазки протекает через резьбовые части, а затем выходит на уровне внешнего заплечика охватываемого цилиндрического элемента или же на уровне внутреннего заплечика охватывающего цилиндрического элемента.

[0009] Кроме того, может случиться так, что смазка остается в резьбе и оказывает противодействие, способное разъединить перемежающиеся друг с другом витки резьбы. Другими словами, смазка может оказаться запертой под давлением, если радиальный или осевой зазор достаточно мал, то есть если он меньше, чем толщина смазки, нанесенной на резьбовые части. Это происходит особенно в случае, когда витки находятся в плотном контакте, например, на уровне вершин и впадин витков и на уровне боковых стенок. Таким образом, получается ошибочное определение момента затяжки. Затем при работе с недостаточным моментом затяжки герметичность соединения нарушается, и избыток смазки под давлением может вытекать.

[0010] Для преодоления этих недостатков были выполнены разработки. В патентных документах US6050610 и US7350830 предложено ввести на витках резьбы канавку для отведения смазки. Однако наличие канавок ослабляет сопротивление усталостной деформации и снижает герметичность. Были рассмотрены другие решения, такие как предложенные в патентном документе US2007/0216160.

[0011] Действительно, принцип заключается в создании искажений в резьбовых областях, с тем чтобы давление контакта между витками на определенных участках было устранено, в частности для циркуляции смазки и возможности таким образом избежать проблемы избыточного давления.

[0012] Тем не менее, эти конфигурации являются проблематичными в связи с затруднением проверки резьбовых частей. Действительно, необходимо удостовериться в том, что указанное искажение является предусмотренным, или же это производственный брак. Кроме того, уменьшение давления контакта в данной части должно быть компенсировано увеличением давления контакта в соседней части. Это может способствовать заклиниванию.

[0013] Документ US7850211 предлагает самоблокирующуюся резьбу с зазорами, которые могут быть образованы как между вершинами и впадинами витков, так и между боковыми стенками, таким образом чтобы общий объем зазоров был максимальным на уровне центральной части резьбы и уменьшался к ее концам. Недостатком этого решения является то, что, оно предполагает сложное изменение стенок резьбы, осложняя, таким образом, операции по обработке и проверке. Кроме того, общий объем зазора максимален на уровне центральной части резьбы, и зазоры, расположенные на уровне витков, ослабляют соединение, поскольку на этом участке витки находятся в более тесном зацеплении, т.е. то есть в положении самоблокировки.

[0014] По этой причине целью изобретения является облегчение циркуляции смазки во время свинчивания без ущерба для уплотнения соединения и его сопротивления усталостной деформации.

[0015] Точнее, целью изобретения является комплект для осуществления резьбового соединения, содержащий первый и второй цилиндрические элементы с осью вращения, каждый из которых на одном из своих концов содержит по меньшей мере одну первую резьбовую часть, выполненную на внешней или внутренней периферической поверхности элемента в зависимости от того, является ли резьбовой конец охватываемым или охватывающим, и выполненную с возможностью соединения с соответствующей ей частью путем свинчивания, при этом указанные концы завершены оконечной поверхностью, отличающийся тем, что по меньшей мере одна из резьбовых частей в продольном осевом сечении имеет соответствующий профиль в виде непрерывной вогнутой кривой, по меньшей мере на 10% длины витков, зацепляемых в указанной резьбовой части.

[0016] Ниже приведены необязательные, дополнительные, или замещающие характеристики настоящего изобретения.

[0017] Участок вогнутой кривой (C) может быть дугой окружности или эллипса, так, чтобы наименьшая высота витка уменьшалась на 10% - 90%.

[0018] Каждый из первого и второго цилиндрических элементов может содержать вторую резьбовую часть, выполненную на внешней или внутренней периферической поверхности элемента в зависимости от того, является ли резьбовой конец охватываемым или охватывающим, и выполненную с возможностью соединения с соответствующей ей частью путем свинчивания.

[0019] Для каждого элемента вторая резьбовая часть может быть расположена в продолжение первой резьбовой части.

[0020] Каждый из первого и второго цилиндрических элементов может содержать поверхность уплотнения металл/металл, расположенную между первой и второй резьбовыми частями, при этом поверхности уплотнения металл/металл выполнены с возможностью образовывать плотное соединение, когда первый и второй цилиндрические элементы свинчены между собой.

[0021] Одна из поверхностей уплотнения металл/металл может быть конической, тогда как вторая поверхность уплотнения является тороидальной.

[0022] Тороидальная поверхность может быть расположена на цилиндрическом элементе с концом охватываемого типа, при этом радиус тора составляет от 40 до 80 мм, тогда как коническая поверхность может быть расположена на цилиндрическом элементе с концом охватывающего типа и иметь конусность от 1 до 6 градусов.

[0023] Каждая из одной или нескольких резьбовых частей может иметь образующую конуса, расположенную под углом к оси вращения цилиндрических элементов, составляющим более 0,5 градуса и предпочтительно равным 5 градусам.

[0024] Каждая из одной или нескольких резьбовых частей может находиться в самоблокирующемся соединении, при этом витки в продольном сечении через ось вращения первого и второго цилиндрических элементов содержат вершину витка, впадину витка, несущую боковую стенку, боковую стенку зацепления, и ширина вершины витка каждого цилиндрического элемента уменьшается в направлении оконечной поверхности рассматриваемого цилиндрического элемента, тогда как ширина впадин витка увеличивается.

[0025] Витки охватываемого и охватывающего цилиндрических элементов могут иметь профиль типа ласточкин хвост.

[0026] Соответствующий профиль на участке вогнутой кривой может быть применен в резьбовой части, наиболее удаленной от оконечной поверхности цилиндрического элемента с концом охватываемого типа.

[0027] По меньшей мере одна из резьбовых частей в продольном осевом сечении может иметь профиль, прилегающий по меньшей мере к двум участкам непрерывной вогнутой кривой.

[0028] Первые и последние витки резьбы резьбовых частей могут быть неприлегающими для обеспечения зазора между вершинами и впадинами витков.

[0029] Зазор между вершинами и впадинами неприлегающих витков может составлять от 0,1 до 1,5 мм.

[0030] Вторая резьбовая часть может быть расположена на оси конусности, параллельной и не пересекающейся с осью конусности первой резьбовой части.

[0031] Нарезка второй резьбовой части может быть смещена относительно нарезки первой резьбовой части на угол альфа.

[0032] Целью изобретения также является резьбовое соединение, получаемое в результате сборки с уплотненной самоблокировкой комплекта согласно изобретению.

[0033] Целью изобретения также является способ изготовления цилиндрического элемента с осью вращения, отличающийся тем, что способ включает первую обработку одного из концов цилиндрического элемента для получения профиля, соответствующего в продольном осевом сечении участку непрерывной вогнутой кривой, а затем вторую обработку для получения резьбовой части согласно изобретению.

[0034] Ниже более подробно описаны характеристики и преимущества изобретения со ссылками на прилагаемые графические материалы.

[0035] Фиг. 1 представляет схематическое изображение продольного сечения соединения, получаемого в результате сборки путем самоблокирующегося свинчивания двух цилиндрических элементов согласно первому варианту осуществления изобретения.

[0036] Фиг. 2 представляет схематическое изображение продольного сечения соединения, получаемого в результате сборки путем самоблокирующегося свинчивания двух цилиндрических элементов, согласно первому варианту осуществления изобретения.

[0037] Фиг. 3 представляет схематическое изображение продольного сечения соединения, получаемого в результате сборки путем самоблокирующегося свинчивания двух цилиндрических элементов, согласно еще одному варианту осуществления изобретения.

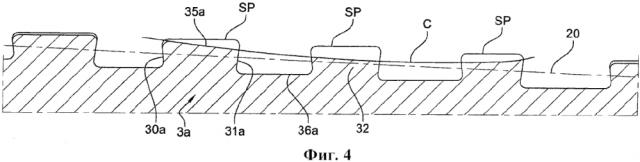

[0038] Фиг. 4-5 представляют схематическое изображение продольного сечения цилиндрического элемента.

[0039] Фиг. 6 представляет сравнительный график кривой зазоров в резьбовых соединениях одного из вариантов осуществления изобретения и кривой традиционного соединения.

[0040] Фиг. 7 представляет еще один сравнительный график кривой зазоров в резьбовых соединениях одного из вариантов осуществления изобретения и кривой традиционного соединения.

[0041] Фиг. 8 представляет еще один сравнительный график кривой зазоров в резьбовых соединениях одного из вариантов осуществления изобретения и кривой традиционного соединения.

[0042] На фиг. 1 изображен первый вариант осуществления изобретения с резьбовым соединением в свинченном состоянии с осью 10 вращения, содержащий первый цилиндрический элемент с этой же осью 10 вращения, содержащий охватываемый конец 1, и второй цилиндрический элемент с этой же осью 10 вращения, содержащий охватывающий конец 2, при этом охватываемый конец и охватывающий конец свинчены между собой. Каждый из обоих концов 1 и 2 завершен оконечной поверхностью 7, 8, расположенной радиально относительно оси 10 резьбового соединения, и соответственно содержат резьбовые части 3 и 4, соединяемые между собой для совместной сборки посредством свинчивания двух элементов. Под резьбовыми частями подразумеваются участки цилиндрической поверхности цилиндрического элемента, содержащие непрерывную резьбу, то есть резьбу без прерывания винтовой нарезки.

[0043] Резьбовые части 3 и 4 принадлежат к известному «самоблокирующемуся» типу (также известному как резьба с постепенным изменением осевой ширины витков и/или интервалов между витками), при котором в процессе свинчивания происходит постепенное плотное завинчивание по оси до конечного положения блокировки.

[0044] На фиг. 2 представляет соединение по фиг. 1 с той разницей, что соединение находится в процессе свинчивания. Под самоблокирующимися резьбовыми частями подразумеваются резьбовые части с характеристиками, которые более подробно описаны далее. Витки 32 (или зубцы) охватываемой резьбы, а также витки 42 (или зубцы) охватывающей резьбы имеют постоянный шаг, тогда как их ширина уменьшается в направлении соответствующей оконечной поверхности 7, 8, таким образом чтобы в процессе свинчивания витки 32 (или зубцы) охватываемой резьбы, а также витки 42 (или зубцы) охватывающей резьбы оказываются заблокированными относительно друг друга в определенном положении.

[0045] Точнее, шаг LFPb между несущими боковыми стенками 40 охватывающей резьбовой части 4 является постоянным, также как и шаг SFPb между боковыми стенками 41 зацепления охватывающей резьбовой части, но при этом шаг между несущими боковыми стенками 40 больше, чем шаг между боковыми стенками 41 зацепления. Аналогичным образом, шаг SFPp между охватываемыми боковыми стенками 31 зацепления является постоянным, также как и шаг LFPp между охватываемыми несущими стенками 30. Кроме того, соответствующие шаги SFPp и SFPb между охватываемыми боковыми стенками 31 зацепления и охватывающими боковыми стенками 41 зацепления равны между собой и меньше соответствующих шагов LFPp и LFPb между охватываемыми несущими боковыми стенками 30 и охватывающими несущими боковыми стенками 40, также равными между собой.

[0046] На фиг. 2 обозначением ep отмечена толщина охватываемого конца 1, также именуемая критическим сечением охватываемого конца 1, определяемым не разницей между внешним диаметром ODp и внутренним диаметром IDp указанного конца, а основанием резьбовой части 3, то есть уровнем последнего витка. Аналогичным образом, обозначением eb отмечена толщина охватывающего конца 2, также именуемая критическим сечением охватывающего конца 2, определяемым не разницей между внешним диаметром ODb и внутренним диаметром IDb, а основанием резьбовой части 4, то есть уровнем последнего витка. Исходя из толщины ep охватываемого конца 1, определяют критическое сечение охватываемого конца, и, исходя из толщины eb охватывающего конца 2, определяют критическое сечение охватывающего конца, при этом указанные критические сечения действительно являются поверхностями поперечного сечения охватываемого и охватывающего концов на уровне части с толщиной ep и eb.

[0047] Таким образом, эффективность соединения определяют, как отношение между минимальным значением из критического сечения охватываемого конца и критического сечения охватывающего конца и значением пропускного сечения трубы. Естественно, пропускное сечение трубы должно зависеть от толщины резьбовых элементов, измеренной на расстоянии от резьбовых частей. Таким образом, эта толщина постоянна для охватываемого и охватывающего элемента. Толщина также вычисляется из разницы между ODb и IDb, как и из разницы между ODp и IDp. Понятие эффективности соединения должно зависеть от сопротивления усталостной деформации.

[0048] На фиг. 3 показан второй вариант осуществления настоящего изобретения с резьбовым соединение в свинченном состоянии. Соединение содержит ось вращения 10, на которой находятся первый цилиндрический элемент с этой же осью вращения 10 и с охватываемым концом 1 и второй цилиндрический элемент с этой же осью вращения 10 и с охватывающим концом 2, при этом охватываемый конец и охватывающий конец свинчены между собой. Каждый из обоих концов 1 и 2 завершен оконечной поверхностью 7, 8, расположенной радиально относительно оси 10 резьбового соединения. Первый и второй цилиндрические элементы соответственно содержат одну первую и одну вторую резьбовые части 3a, 3b и 4a, 4b, взаимодействующие между собой для совместной сборки посредством свинчивания указанных двух элементов. Резьбовые части принадлежат к известному «самоблокирующемуся» типу.

[0049] Согласно первому варианту осуществления резьбовые части 3a и 3b охватываемого конца выровнены в одном направлении 20. Другими словами, вторая цилиндрическая резьбовая часть 3b расположена в продолжение первой резьбовой части 3a. Аналогичным образом, резьбовые части 4a и 4b охватывающего конца выровнены в одном направлении 20. Первая 3b и вторая 3a резьбовые части охватываемого конца ограничены, соответственно, первым витком 38b, 38a и последним витком 39b, 39a. Аналогичным образом, первая 4a и вторая 4b резьбовые части охватывающего конца ограничены, соответственно, первым витком 49a, 49b и последним витком 48a, 48b.

[0050] Согласно еще одному варианту осуществления, не показанному на фигурах, может быть предусмотрено ступенчатое соединение, содержащее на каждом охватываемом или охватывающем элементе по две резьбовые части, расположенные не на одной линии, а параллельно друг другу.

[0051] На фиг. 4 показан более подробный вид охватываемого элемента по фиг. 1 и 2. Согласно изобретению по меньшей мере одна из резьбовых частей в продольном сечении через ось 10 имеет профиль, прилегающий к участку непрерывной вогнутой кривой C на большей части витков, зацепляемых в указанной резьбовой части. Под «профилем, прилегающим к участку кривой» подразумевается то, что в продольном сечении через ось 10 каждая из вершин витков находится на одной кривой, принадлежащей плоскости сечения. На фиг. 4 представлена резьбовая часть 3 охватываемого конца с профилем, соответствующим кривой C.

[0052] Под непрерывной кривой подразумевается то, что кривая не содержит точки перегиба. Под вогнутой кривой подразумевается то, что кривая образует вогнутый профиль резьбовой части. Кроме того, этот профиль занимает по меньшей мере 10% длины зацепляемых витков. Под зацепляемыми витками подразумеваются витки, входящие в контакт с витками сопрягаемой части, в отличие от витков, именуемых «неприлегающими», которые находятся на концах резьбы и которые практически не испытывают нагрузку при свинчивании, поскольку они не входят в контакт с витками сопрягаемой части. Иными словами, вершины 35a витков охватываемой резьбовой части прилегают к участку кривой C.

[0053] На фиг. 4 также показан известный из уровня техники профиль SP витков, который четко отличается от сглаженного профиля, прилегающего к кривой C согласно изобретению. Таким образом, видно, что углубление, выполненное в резьбе посредством кривой C, отвечает за циркуляцию смазки. Также видно, что вогнутый профиль резьбы не влияет на критическое сечение резьбового элемента, на котором выполнен указанный профиль. Таким образом, эффективность соединения сохраняется.

[0054] В качестве альтернативы изобретение может применяться не в охватываемой резьбовой части, а в охватывающей резьбовой части. Также в равной степени возможно придать вогнутый профиль одновременно и охватывающей, и охватываемой резьбовой части.

[0055] На фиг. 5 показан более подробный вид охватываемого элемента по фиг. 3. Согласно изобретению по меньшей мере одна из резьбовых частей в продольном сечении через ось 10 имеет профиль, соответствующий участку непрерывной вогнутой кривой C на большей части витков, зацепляемых в указанной резьбовой части. На фиг. 5 представлена резьбовая часть 3a охватываемого конца с профилем, соответствующим кривой C. Предпочтительно, чтобы профиль в виде вогнутой кривой применялся во второй резьбовой части 3a охватываемого элемента, то есть более удаленной от оконечной поверхности 7 цилиндрического элемента с охватываемым концом 1. Таким образом, в результате давление смазки снижено в том месте, где толщина охватываемого элемента наименьшая.

[0056] Что касается варианта осуществления по фиг. 5, соответствующего соединению с двумя участками резьбы, выровненными по одной линии, или же варианта осуществления по фиг. 4, соответствующего соединению с одной резьбой, заявителями было предусмотрено несколько возможных видов профиля участка кривой. В качестве неограничивающего примера участок кривой может быть участком полиноминальной кривой, эллипса или же окружности.

[0057] Предпочтительно использовать дугу окружности или эллипса таким образом, чтобы наименьшая высота витка уменьшалась на 10% - 90%. Иными словами, резьбовая часть является вогнутой на участке, где высота витков уменьшена в целом на значение, составляющее от 10 до 90% первоначальной высоты витка.

[0058] Как показано на фиг. 1 и 2, предпочтительно, чтобы витки (или зубцы) охватывающей и охватываемой резьбы в продольном сечении через ось 10 резьбового соединения в целом имели профиль типа «ласточкин хвост» для прочного зацепления друг с другом после свинчивания.

[0059] Это дополнительное средство позволяет исключить возможность «выскакивания» при разъединении витков охватывающей и охватываемой резьбы, когда соединение подвергается значительным изгибающим или растягивающим нагрузкам. Точнее, геометрия витков в конфигурации «ласточкин хвост» увеличивает радиальную прочность их сопряжения по сравнению с витками, обычно именуемыми «трапецеидальными», осевая ширина которых уменьшается от впадины к вершине витка.

[0060] Предпочтительно, чтобы, как показано на фиг. 2, резьбы 3 и 4 цилиндрических элементов были ориентированы по образующей 20 конуса для облегчения свинчивания. Обычно эта образующая конуса расположена под углом к оси 10, составляющим от 1 до 6 градусов. Образующая конуса в данном случае определяется как проходящая через середину несущих боковых стенок.

[0061] Преимущественно, и как показано на фиг. 2, вершины зубцов и углубления впадин охватываемой и охватывающей резьбовых частей параллельны оси 10 резьбового соединения. В результате это облегчает обработку.

[0062] Предпочтительно, чтобы каждый из первого и второго цилиндрических элементов содержал поверхность 37, 47 уплотнения металл/металл, расположенную между первой и второй резьбовыми частями, при этом чтобы поверхности 37 и 47 уплотнения металл/металл были способны образовывать уплотненное соединение, когда первый и второй цилиндрические элементы свинчены между собой.

[0063] Предпочтительно, чтобы одна из поверхностей 37, 47 уплотнения металл/металл была конической, а вторая поверхность была тороидальной. Радиус тора, расположенного на цилиндрическом элементе с концом охватываемого типа, может составлять от 40 до 80 мм, тогда как коническая поверхность может быть расположена на цилиндрическом элементе с концом охватывающего типа и иметь конусность от 5 до 15%.

[0064] Предпочтительно, чтобы вершины витков резьбового конца охватывающего типа входили в углубления впадин витков резьбового конца охватываемого типа в случае, если часть профиля охватываемой резьбовой части в продольном сечении через ось 10 соединения прилегает к участку вогнутой кривой. Таким образом, сохраняется уплотненный контакт между вершинами охватывающих витков и углублениями охватываемых витков, тогда как между вершинами охватываемой резьбы и углублениями витков охватывающей резьбы предусмотрен изменяющийся зазор.

[0065] Предпочтительно первые и вторые витки резьбы резьбовых частей являются неприлегающими. Под неприлегающими витками подразумеваются витки 38, 39 и 48, 49, расположенные на концах резьбы 3 и 4 (на фиг. 2), высота которых выровнена таким образом, чтобы между вершинами и впадинами витков оставался зазор.

[0066] Таким образом, давление смазки после свинчивания значительно снижено посредством увеличения зазора в резьбе, что повышает эффективность уплотнения. Поэтому исключено или значительно снижено противодействующее давление, уменьшающее давление контакта на опорные поверхности, уплотняющие и разделяющие охватываемый и охватывающий концы. Эта также позволяет получить более точные кривые свинчивания, поскольку они не деформируются противодействующим давлением, которое оказывает смазка.

[0067] Таким образом, можно выбрать зазор j между вершинами и впадинами неприлегающих витков в пределах от 0,1 мм до 3 мм.

[0068] На фиг. 6 показаны изменения зазора вдоль всей резьбы для соединения согласно изобретению. Видно, что в части ZP с прилегающими витками зазор увеличивается, по мере того как профиль кривой C проходит резьбовую часть. С обеих сторон части ZP с прилегающими витками присутствуют части ZI с неприлегающими витками. Последние примыкают к части ZP с минимальным зазором, который увеличивается к концу резьбовой части. Следует отметить, что зазор в части ZP с прилегающими витками составляет от 0,25 до 0,8 мм, тогда как зазор в части ZI с неприлегающими витками составляет от 0,25 до 1 мм.

[0069] Естественно, настоящее изобретение также включает варианты осуществления, содержащие на одной резьбе два или более участков вогнутых кривых. Это позволяет ограничить уменьшение высоты витка и сохранить, таким образом, зацепление между витками. Другими словами, циркуляция смазки осуществляется вдоль всей резьбы благодаря последовательности скосов, защищая соединение от разъединения витков («выскакивания»). На фиг. 8 показан пример, изображающий вариант осуществления с двумя скосами. В этом случае один из резьбовых элементов содержит резьбу с профилем витков, включающим две вогнутые кривые.

[0070] Настоящее изобретение также включает различные варианты осуществления относительно расположения вогнутой кривой на профиле резьбы. Таким образом, кривая может быть отцентрирована посередине резьбы, а также она может быть смещена к одному из концов резьбы. На фиг. 7 показан один вариант осуществления, согласно которому кривая смещена и не находится по центру.

[0071] Таким образом, резьбовое соединение, получаемое в результате сборки цилиндрических элементов согласно изобретению, выполняют посредством момента затяжки, соответствующего действующим нормам. Этот тип соединения особенно применим в области бурения. Предпочтительно, вершины витков охватываемой и/или охватывающей резьбы могут входить в углубления витков охватывающей и/или охватываемой резьбы. Это позволяет избежать запирания смазки, которая во время свинчивания выталкивается к боковым стенкам витков.

[0072] Разумеется, настоящее изобретение может применяться в соединениях, содержащих две или более последовательные и ступенчатые резьбовые части, то есть такие, в которых оси конусности резьбовых частей параллельны и не пересекаются.

[0073] Настоящее изобретение может применяться в соединениях, содержащих несколько винтовых нарезок резьбы, такие соединения содержат также резьбу, именуемую многозаходной. В этом случае нарезка второй резьбовой части смещена относительно нарезки первой резьбовой части на угол альфа.

[0074] Для осуществления такого соединения изобретение предлагает способ изготовления цилиндрического элемента, применимый как для элемента с охватываемым концом, так и для элемента с охватывающим концом. Этот способ отличается тем, что в первую очередь выполняют обработку одного из концов цилиндрического элемента, получая таким образом в продольном осевом сечении профиль, соответствующий участку непрерывной вогнутой кривой, а затем выполняют обработку резьбовой части.

[0075] Преимуществом данного способа является простота благодаря тому, что на первом этапе выполняют скос конца элемента, полностью контролируемый в ходе токарной обработки. На втором этапе обработки, следующем сразу за этапом формирования скоса, выполняют традиционную обработку резьбовой части.

1. Комплект для осуществления резьбового соединения, содержащий первый и второй цилиндрические элементы с осью (10) вращения, каждый из которых на одном из своих концов (1, 2) содержит по меньшей мере одну первую резьбовую часть (3, 3a; 4, 4a), выполненную на внешней или внутренней периферической поверхности элемента в зависимости от того, является ли резьбовой конец охватываемым или охватывающим, и выполненную с возможностью соединения с соответствующей ей частью путем свинчивания, при этом указанные концы (1, 2) завершены оконечной поверхностью (7, 8), отличающийся тем, что по меньшей мере одна из резьбовых частей по меньшей мере на 10% длины витков, входящих в зацепление с указанной резьбовой частью в продольном сечении через ось (10), имеет соответствующий профиль, содержащий участок непрерывной вогнутой кривой (C).

2. Комплект для осуществления резьбового соединения по п. 1, отличающийся тем, что участок непрерывной вогнутой кривой (C) является дугой окружности или эллипса, при этом наименьшая высота витка уменьшается на 10% - 90%.

3. Комплект для осуществления резьбового соединения по п. 1, отличающийся тем, что каждый из первого и второго цилиндрических элементов содержит вторую резьбовую часть (3b; 4b), выполненную на внешней или внутренней периферической поверхности элемента в зависимости от того, является ли резьбовой конец охватываемым или охватывающим, и выполненную с возможностью соединения с соответствующей ей частью путем свинчивания.

4. Комплект для осуществления резьбового соединения по п. 3, отличающийся тем, что для каждого элемента вторая резьбовая часть (3b; 4b) расположена в продолжение первой резьбовой части (3a; 4a).

5. Комплект для осуществления резьбового соединения по п. 3 или 4, отличающийся тем, что каждый из первого и второго цилиндрических элементов содержит поверхность (37; 47) уплотнения металл/металл, расположенную между первой и второй резьбовыми частями (3a, 3b; 4a, 4b), при этом поверхности (37; 47) уплотнения металл/металл выполнены с возможностью образования уплотненного соединения при свинчивании первого и второго цилиндрического элемента.

6. Комплект для осуществления резьбового соединения по п. 5, отличающийся тем, что одна из поверхностей (37; 47) уплотнения металл/металл является конической, тогда как вторая поверхность уплотнения является тороидальной.

7. Комплект для осуществления резьбового соединения по п. 5, отличающийся тем, что тороидальная поверхность расположена на цилиндрическом элементе с концом охватываемого типа, при этом радиус тора составляет от 40 до 80 мм, тогда как коническая поверхность расположена на цилиндрическом элементе с концом охватывающего типа и имеет конусность от 1 до 6 градусов.

8. Комплект для осуществления резьбового соединения по п. 1, отличающийся тем, что каждая из одной или нескольких резьбовых частей (3; 4) имеет образующую (20) конуса, расположенную под углом к оси (10) вращения цилиндрических элементов, составляющим более 0,5 градуса и предпочтительно равным 5 градусам.

9. Комплект для осуществления резьбового соединения по п. 8, отличающийся тем, что каждая из одной или нескольких резьбовых частей (3, 3a, 3b; 4, 4a, 4b) входит в самоблокирующееся соединение, при этом витки (32; 42) в продольном сечении через ось (10) вращения первого и второго цилиндрических элементов имеют вершину (35, 45) витка, впадину (36, 46) витка, несущую боковую стенку (30; 40), боковую стенку (31; 41) зацепления, и ширина вершины (35, 45) витка каждого цилиндрического элемента уменьшается в направлении оконечной поверхности (7; 8) рассматриваемого цилиндрического элемента, тогда как ширина впадин (36, 46) витка увеличивается.

10. Комплект для осуществления резьбового соединения по п. 9, отличающийся тем, что витки охватываемого и охватывающего цилиндрических элементов имеют профиль типа ласточкин хвост.

11. Комплект для осуществления резьбового соединения по любому из пп. 8 или 9, отличающийся тем, что соответствующий профиль на участке вогнутой кривой (C) применен в резьбовой части (3a), наиболее удаленной от оконечной поверхности (7) цилиндрического элемента с концом (1) охватываемого типа.

12. Комплект для осуществления резьбового соединения по п. 1, отличающийся тем, что по меньшей мере одна из резьбовых частей в продольном сечении через ось (10) имеет профиль, прилегающий по меньшей мере к двум участкам непрерывной вогнутой кривой.

13. Комплект для осуществления резьбового соединения по п. 1, отличающийся тем, что первые и последние витки резьбы резьбовых частей являются неприлегающими для обеспечения зазора между вершинами и впадинами витков.

14. Комплект для осуществления резьбового соединения по п. 13, отличающийся тем, что зазор (j) между вершинами и впадинами неприлегающих витков составляет от 0,1 мм до 3 мм.

15. Комплект для осуществления резьбового соединения по п. 3, отличающийся тем, что вторая резьбовая часть (3b; 4b) каждого элемента расположена на оси конусности, параллельной и не пересекающейся с осью конусности первой резьбовой части (3a; 4a).

16. Комплект для осуществления резьбового соединения по п. 3, отличающийся тем, что в каждом элементе винтовая нарезка второй резьбовой части (3b; 4b) смещена относительно винтовой нарезки первой резьбовой части (3a; 4a) на угол альфа.

17. Резьбовое соединение, получаемое в результате сборки с самоблокирующейся затяжкой комплекта по любому из пп. 4-16.

18. Способ изготовления цилиндрического элемента с осью вращения (10), отличающийся тем, что способ включает первую обработку одного из концов цилиндрического элемента для получения профиля, соответствующего в продольном сечении по оси (10) участку непрерывной вогнутой кривой, а затем вторую обработку для получения резьбовой части по любому из пп. 1-16.