Способ контролируемой прокатки листов и стан для его осуществления

Иллюстрации

Показать всеИзобретение относится к области прокатки листов на реверсивных одноклетевых станах. Способ включает нагрев слябов до температуры прокатки, черновую прокатку слябов и чистовую прокатку подкатов, которую производят в одной реверсивной рабочей клети сериями из двух и более штук, при этом черновую прокатку слябов производят в подкаты толщиной, кратной 3…5 толщинам готового листа, охлаждение до заданной температуры каждого подката совмещают с черновой прокаткой последующих слябов и с чистовой прокаткой предыдущих подкатов. Повышение производительности и улучшение механических свойств листов обеспечивается за счет того, что осуществляют два типа охлаждения каждого подката - естественное воздушное охлаждение и водяное охлаждение, а отношение времени охлаждения каждого подката серии до заданной температуры к времени чистовой или черновой прокатки подката этой серии регламентировано. Прокатный стан содержит нагревательные средства, рабочую реверсивную клеть, рабочие рольганги, раскатные и транспортные рольганги, состоящие из секций, средства охлаждения подкатов, систему управления работой стана. Секция раскатного рольганга перед клетью со стороны нагревательных средств снабжена устройством водяного охлаждения, при этом количество секций перед клетью равно количеству подкатов серии, а количество секций за клетью на единицу меньше количества подкатов в серии. 2 н.п. ф-лы, 2 ил.

Реферат

Изобретение относится к металлургии, конкретно к прокатному производству на реверсивных одноклетьевых станах.

В России и за рубежом на ряде предприятий находятся в эксплуатации одноклетьевые станы небольшой производительности, строительство современных непрерывных станов для таких предприятий экономически не по силам, в то же время производительность таких станов не удовлетворяет потребностям рынка.

Известен способ производства стальных листов, включающий нагрев литых слябов до температуры 1100-1150°С, черновую прокатку сляба в подкат толщиной, равной примерно трехкратной толщине готового листа с обеспечением температуры конца чистовой прокатки в диапазоне 740-750°С [1].

Недостатком этого способа является невозможность осуществления способа на существующих одноклетьевых станах, после их реконструкции, без существенного снижения их производительности из-за недостаточности площадей в цехе, необходимых для установки нового оборудования.

Известно устройство для реализации этого способа, состоящее из черновой клети для черновых проходов, чистовой клети для чистовых проходов и рольгангов [1].

Недостатком этого устройства является невозможность размещения всего оборудования на существующих одноклетьевых станах, которое необходимо для сохранения производительности прокатки.

Наиболее близким по технической сущности является способ прокатки на одноклетьевом стане с рольгангами для подстуживания, расположенными перед и за клетью на основной линии стана. Согласно этому способу подкаты после черновой прокатки сериями передают на рольганг, установленный за клетью, охлаждают на нем до заданной температуры покачиванием, далее поочередно каждый подкат серии передают по основной линии на рольганг перед клетью, затем прокатывают поочередно до готового листа. Черновую прокатку слябов в подкаты, охлаждение подкатов до заданной температуры, чистовую прокатку подкатов до толщины листа производят в одной реверсивной рабочей клети сериями из двух и более штук, при этом охлаждение до заданной температуры каждого подката совмещают с черновой прокаткой последующих слябов и с чистовой прокаткой предыдущих подкатов, а отношение времени охлаждения каждого подката серии до заданной температуры к времени чистовой прокатки подката или черновой прокатки сляба этой серии регламентировано [2].

Для получения заданного комплекса механических свойств листов при контролируемой прокатке регламентируется температура начала чистовой стадии. Недостатком указанного способа является наличие длительной паузы между окончанием черновой прокатки и началом чистовой прокатки, т.к. имеется стадия только воздушного охлаждения. Это приводит к нарушению стабильности температурного режима процесса прокатки подкатов внутри серии, следствием чего является снижение качества готового листа по механическим свойствам. Кроме этого, наличие паузы приводит к снижению производительности стана.

Известен стан для реализации этого способа, включающий реверсивную клеть, рабочие рольганги, раскатные и транспортные рольганги, состоящие из секций, средства для охлаждения подкатов, систему управления работой рольгангов, которая выполнена с возможностью образования средств охлаждения подкатов из секций раскатных и транспортных рольгангов перед и за клетью на основной линии стана [2].

Недостатком этого устройства является снижение производительности прокатки.

Задачей предложенного изобретения является повышение производительности прокатки на одноклетьевых станах после их реконструкции на существующих площадях цеха и обеспечение комплекса заданных механических свойств прокатываемых листов.

Эта задача решается тем, что в способе прокатки листов на реверсивном одноклетевом стане с контролируемым охлаждением, включающем нагрев слябов до температуры прокатки, черновую прокатку слябов в подкаты, охлаждение подкатов до заданной температуры, чистовую прокатку подкатов до толщины листа, при этом черновую прокатку слябов и чистовую прокатку подкатов производят в одной реверсивной рабочей клети сериями из двух и более штук, черновую прокатку слябов производят в подкаты толщиной, кратной 3-7 толщинам готового листа, охлаждение до заданной температуры каждого подката совмещают с черновой прокаткой последующих слябов и с чистовой прокаткой предыдущих подкатов, охлаждение каждого подката серии до заданной температуры осуществляют путем естественного воздушного охлаждения и водяного охлаждения, а отношение времени охлаждения каждого подката серии до заданной температуры ко времени чистовой прокатки подката и времени черновой прокатки соответствующего сляба этой серии устанавливают по формулам:

(tподст′+tподст″-tвсп1)/(tчист+tвсп2)=к,

(tподст′+tподст″-tвсп1)/(tчерн+tвсп3)=к,

где tподст′ - время естественного воздушного охлаждения подката после черновой прокатки перед чистовой прокаткой,

tподст″ - время водяного охлаждения подката после черновой прокатки перед чистовой прокаткой,

tчист - время чистовой прокатки,

tчерн - время черновой прокатки,

tвсп1 - время паузы между окончанием черновой прокатки последнего сляба серии и началом чистовой прокатки первого подката этой серии,

tвсп2 - время паузы между окончанием чистовой прокатки подката и началом чистовой прокатки смежного последующего подката в серии,

tвсп3 - время паузы между окончанием черновой прокатки сляба и началом черновой прокатки смежного последующего сляба в серии,

к - любое целое или рациональное число в пределах 1…1,3; 2…2,3; 3…3,3; 4…4,3; 5…5,3; 6…6,3; 7…7,3; 8…8,3.

Настоящее изобретение включает также реверсивный одноклетевой стан для прокатки листов с контролируемым охлаждением, включающий нагревательные средства, реверсивную рабочую клеть, расположенные с каждой стороны реверсивной рабочей клети на линии прокатки рабочие, раскатные, транспортные рольганги, состоящие из секций, средства для охлаждения подкатов, и систему управления станом, выполненную с возможностью обеспечения совмещения транспортировки и охлаждения подкатов посредством секций транспортных и раскатных рольгангов, в котором перед клетью со стороны нагревательных средств раскатный рольганг снабжен устройством водяного охлаждения, а секции транспортного рольганга выполнены с возможностью транспортировки подкатов с их естественным воздушным охлаждением, при этом за клетью секции раскатного и транспортного рольгангов выполнены с возможностью транспортировки подкатов с их естественным воздушным охлаждением, причем количество секций транспортного рольганга перед клетью равно количеству подкатов серии, а количество секций за клетью на единицу меньше.

Суть предлагаемого изобретения заключается в следующем. При прокатке на реверсивном одноклетьевом стане листов с промежуточным естественным воздушным охлаждением серии подкатов между черновой и чистовой прокаткой время охлаждения каждого подката колеблется в определенных пределах, что приводит к нестабильности температуры металла перед чистовой прокаткой, зачастую превышая ее необходимое расчетное значение, и несоответствию заданным показателям механических свойств готового проката. Увеличивается длительность естественного охлаждения на воздухе, увеличивается цикл прокатки и, соответственно, снижается производительность. Поэтому для повышения производительности прокатки время промежуточного охлаждения одного подката снижают с помощью специального устройства водяного охлаждения подкатов, сохраняя при этом заданную температуру металла перед чистовой прокаткой и обеспечивая тем самым получение заданных механических свойств готового проката.

Чем меньше доля времени промежуточного охлаждения, входящего в средний ритм прокатки листа, тем меньше средний ритм прокатки листов и, следовательно, выше производительность стана.

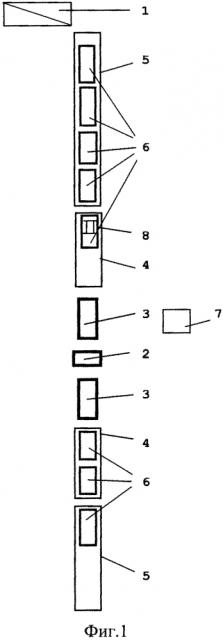

Предлагаемое изобретение поясняется чертежами. На фиг. 1 показан общий вид реверсивного одноклетевого стана для прокатки листов по предложенному способу прокатки листов с контролируемым охлаждением, на фиг. 2 показана циклограмма осуществления предложенного способа.

Стан состоит из нагревательных средств 1, реверсивной рабочей клети 2, рабочих рольгангов 3, раскатных рольгангов 4, транспортных рольгангов 5, секций 6 раскатных и транспортных рольгангов, системы управления станом 7. Средства охлаждения подкатов образуют из секций 6 рольгангов 4,5 с каждой стороны реверсивной рабочей клети 2 на линии прокатки, при этом перед клетью 2 по ходу чистовой прокатки используют секции 6 транспортного рольганга 5, совмещающего функции транспортировки и охлаждения подкатов, и секцию 6 рольганга 4 с устройством 8 водяного охлаждения подкатов, а за клетью 2 по ходу чистовой прокатки используют секции 6 раскатного и транспортного рольгангов 4,5, совмещающих функции транспортировки и воздушного охлаждения подкатов, причем количество секций 6 транспортного рольганга 5 перед клетью со стороны нагревательных средств 1 равно количеству подкатов серии, а количество секций 6 за клетью на единицу меньше.

Работа реверсивного одноклетевого стана описана на примере осуществления предлагаемого способа.

Способ прокатки листов на реверсивных одноклетевых станах с контролируемым охлаждением включает нагрев слябов до температуры прокатки с помощью нагревательных средств 1, черновую прокатку сериями из двух и более слябов в подкаты толщиной, кратной 3-7 толщинам готового листа, охлаждение подкатов до заданной температуры, чистовую прокатку подкатов до заданной толщины листа, при этом черновую прокатку слябов и чистовую прокатку подкатов производят в одной реверсивной рабочей клети сериями из двух и более штук, а охлаждение до заданной температуры каждого подката серии производят одновременно черновой прокаткой последующих слябов и с чистовой прокаткой предыдущих подкатов, при этом охлаждение каждого подката серии до заданной температуры осуществляют путем естественного воздушного охлаждения и водяного охлаждения, а отношение времени охлаждения каждого подката серии до заданной температуры ко времени чистовой прокатки подката и времени черновой прокатки соответствующего сляба этой серии устанавливают по формулам:

(tподст′+tподст″-tвсп1)/(tчист+tвсп2)=к,

(tподст′+tподст″-tвсп1)/(tчерн+tвсп3)=к,

Где tподст′ - время естественного воздушного охлаждения подката после черновой прокатки перед чистовой прокаткой,

tподст″ - время водяного охлаждения подката после черновой прокатки перед чистовой прокаткой,

tчист - время чистовой прокатки,

tчерн - время черновой прокатки,

tвсп1 - время паузы между окончанием черновой прокатки последнего сляба серии и началом чистовой прокатки первого подката этой серии,

tвсп2 - время паузы между окончанием чистовой прокатки подката и началом чистовой прокатки смежного последующего подката в серии,

tвсп3 - время паузы между окончанием черновой прокатки сляба и началом черновой прокатки смежного последующего сляба в серии,

к - любое целое или рациональное число в пределах 1…1,3; 2…2,3; 3…3,3; 4…4,3; 5…5,3; 6…6,3; 7…7,3; 8…8,3.

При транспортировке серии слябов к клети 2 для черновой прокатки рольганг 5 перед клетью со стороны нагревательных средств 1 используют только как транспортный. После черновой прокатки, подкаты поступают за клеть 2 на раскатный рольганг 4 и транспортный рольганг 5, секции 6 которых по управлению используют как средство для промежуточного естественного воздушного охлаждения подкатов (путем покачивания). После охлаждения подкаты поступают на транспортный рольганг 5 перед клетью со стороны нагревательных средств 1, секции 6 которого по управлению используют как средство для естественного подстуживания подкатов (путем покачивания) перед их чистовой прокаткой. После естественного подстуживания подкаты поступают на секцию рольганга 4 к устройству 8 водяного охлаждения и после водяного подстуживания поступают далее на чистовую прокатку с использованием раскатных рольгангов 4 у клети 2 по основному назначению. После завершения чистовой прокатки готовые листы поступают на транспортный рольганг 5, который в этом случае используется по основному назначению, и далее по технологическому потоку.

На циклограмме, представленной на фиг. 2 в осях «путь-время», изображены операции перемещения серии слябов I, II, III, IV к клети, черновой прокатки каждого из этих слябов за время tчер в подкаты, подстуживания каждого подката в течение времени tподст′+tподст″ перед его чистовой прокаткой за время tчист, также изображено время паузы tвсп1 между окончанием черновой прокатки сляба IV и началом чистовой прокатки подката I, время паузы tвсп2 между окончанием чистовой прокатки подката I и началом чистовой прокатки подката II и время паузы tвсп3 между окончанием черновой прокатки сляба I и началом черновой прокатки сляба II. Темп поступления на прокатку каждой серии слябов I, II, III, IV, определяющий производительность, равен времени t. Чем меньше время t, тем выше часовая производительность стана.

Исходя из циклограммы, представленной на фиг. 2, следует, что при прокатке серии слябов, состоящей из четырех штук, время t будет минимальным при условии, когда сумма времени чистовой прокатки трех слябов серии (т.е. на единицу меньше) и времени пауз tвсп1+3×tвсп2 будет равно или несколько менее времени подстуживания каждого подката 1подст.или когда сумма времени черновой прокатки трех слябов серии (т.е. на единицу меньше) и времени пауз tвсп1+3×tвсп3 будет равно или несколько менее времени подстуживания каждого подката tподст.

Использование предложенного изобретения позволит увеличить часовую производительность реверсивного одноклетьевого стана при прокатке листов с контролируемым охлаждением и обеспечить получение заданных механических свойств готового проката за счет уменьшения или исключения паузы между окончанием черновой прокатки и началом чистовой прокатки.

Источники информации

1. Полухин П.Н. и др. Прокатка толстых листов, М., Металлургия, 1984, с. 31.

2. Патент РФ №2319561, МПК В21В 1/34, опубл.20.03.2008 г. (прототип).

1. Способ прокатки листов на реверсивном одноклетевом стане с контролируемым охлаждением, включающий нагрев слябов до температуры прокатки, черновую прокатку слябов в подкаты, охлаждение подкатов до заданной температуры, чистовую прокатку подкатов до толщины листа, при этом черновую прокатку слябов и чистовую прокатку подкатов производят в одной реверсивной рабочей клети сериями из двух и более штук, черновую прокатку слябов производят в подкаты толщиной, кратной 3-7 толщинам готового листа, охлаждение до заданной температуры каждого подката совмещают с черновой прокаткой последующих слябов и с чистовой прокаткой предыдущих подкатов, отличающийся тем, что охлаждение каждого подката серии до заданной температуры осуществляют путем естественного воздушного охлаждения и водяного охлаждения, а отношение времени охлаждения каждого подката серии до заданной температуры ко времени чистовой прокатки подката и времени черновой прокатки соответствующего сляба этой серии устанавливают по формулам:(tподст′+tподст″-tвсп1)/(tчист+tвсп2)=к,(tподст′+tподст″-tвсп1)/(tчерн+tвсп3)=к, где tподст′ - время естественного воздушного охлаждения подката после черновой прокатки перед чистовой прокаткой,tподст″ - время водяного охлаждения подката после черновой прокатки перед чистовой прокаткой,tчист - время чистовой прокатки,tчерн - время черновой прокатки,tвсп1 - время паузы между окончанием черновой прокатки последнего сляба серии и началом чистовой прокатки первого подката этой серии,tвсп2 - время паузы между окончанием чистовой прокатки подката и началом чистовой прокатки смежного последующего подката в серии,tвсп3 - время паузы между окончанием черновой прокатки сляба и началом черновой прокатки смежного последующего сляба в серии,к - любое целое или рациональное число в пределах 1…1,3; 2…2,3; 3…3,3; 4…4,3; 5…5,3; 6…6,3; 7…7,3; 8…8,3.

2. Реверсивный одноклетевой стан для прокатки листов с контролируемым охлаждением, включающий нагревательные средства, реверсивную рабочую клеть, расположенные с каждой стороны реверсивной рабочей клети на линии прокатки рабочие, раскатные, транспортные рольганги, состоящие из секций, средства для охлаждения подкатов, и систему управления станом, выполненную с возможностью обеспечения совмещения транспортировки и охлаждения подкатов посредством секций транспортных и раскатных рольгангов, отличающийся тем, что перед клетью со стороны нагревательных средств раскатный рольганг снабжен устройством водяного охлаждения, а секции транспортного рольганга выполнены с возможностью транспортировки подкатов с их естественным воздушным охлаждением, при этом за клетью секции раскатного и транспортного рольгангов выполнены с возможностью транспортировки подкатов с их естественным воздушным охлаждением, причем количество секций транспортного рольганга перед клетью равно количеству подкатов серии, а количество секций за клетью на единицу меньше.