Способ изготовления электросварных прямошовных профильных труб квадратного или прямоугольного сечения.

Иллюстрации

Показать всеИзобретение относится к области производства квадратных или прямоугольных прямошовных сварных труб. Профилирование цилиндрической трубной заготовки осуществляют в четырех валковых неприводных калибрах. Повышение точности размеров трубы, в особенности внешнего радиуса сопряжения полок, обеспечивается за счет неравномерного распределения обжатий по калибрам профилировочного стана: 40-50% в первом калибре, 20-30% во втором калибре, 10-20% в третьем калибре, 5-15% в четвертом калибре, при этом по меньшей мере один из калибров черновой стадии выполнен двухрадиусным. Бочка валка для формирования калибра профилировочного стана имеет вогнутый профиль и выполнена двухрадиусной, таким образом, что центральная часть поверхности бочки валка предназначена для формирования полки профильной трубы и образована большим радиусом, а периферийные участки поверхности бочки валка предназначены для формирования радиусов сопряжения полок профильной трубы и образованы двумя симметрично расположенными малыми радиусами. 2 з.п. ф-лы, 1 ил., 1 табл.

Реферат

Изобретение относится к области обработки металла давлением, преимущественно может быть использовано при производстве квадратных или прямоугольных прямошовных сварных труб в составе трубоэлектросварочных агрегатов.

Известен способ изготовления сварных профильных труб квадратного или прямоугольного сечения, включающий формовку полосы в цилиндрическую трубную заготовку, сварку кромок и профилирование сваренной заготовки в валковых калибрах профилирующего стана с формоизменением поперечных сечений заготовки и распрямлением круглых участков полок, при этом профилирование заготовки осуществляют с равномерным уменьшением кривизны полок по наружной поверхности в поперечных сечениях профиля заготовки и их равномерным обжатием по калибрам профилирующего стана (патент РФ №2443486, МПК В21С 37/16, 27.02.2012 г.).

Недостаток известного способа заключается в недостаточной устойчивости боковых граней профильных труб и отсутствии возможности контролировать размеры внешнего радиуса сопряжения полок. Это является причиной появления дефектов формы и размера в производстве электросварных труб квадратного или прямоугольного сечения.

Известен деформирующий валок, предназначенный для использования в устройстве для последовательного деформирования трубной заготовки круглого поперечного сечения в профильную трубу квадратного или прямоугольного поперечного сечения, и способ получения квадратных труб деформированием. Такое устройство содержит пару из верхнего и нижнего и пару из левого и правого деформирующих валков, оси вращения которых размещены в плоскости поперечного сечения указанной трубной заготовки, при этом деформирующий валок выполнен с кривизной поверхности в направлении оси вращения для сжатия участков трубной заготовки, примыкающих к местам, намеченным в качестве угловых участков квадратной трубы, меньшей кривизны поверхности для сжатия участка трубной заготовки, намеченного под центр боковой части поперечного сечения квадратной трубы. Способ последовательного деформирования заготовки круглого поперечного сечения в квадратную трубу квадратного или прямоугольного сечения осуществляется с помощью деформирующего валка (Патент РФ №2386509, МПК B21D 5/12, 20.04.2010 г.).

Недостатками известного способа и валка являются недостаточная воспроизводимость внешнего радиуса сопряжения полок и качество поверхности боковых поверхностей электросварных труб квадратного или прямоугольного сечения, что выражается в возникновении таких дефектов, как неидентичность внешних радиусов и выпуклость, вогнутость полок готового профиля, что приводит к снижению качества получаемой трубы.

Технический результат - обеспечение качества получаемых размеров сварной профильной трубы, в особенности внешнего радиуса сопряжения полок, согласно требованиям EN 10219-2.

Технический результат достигается тем, что в способе изготовления электросварных прямошовных профильных труб квадратного или прямоугольного сечения в профилировочном стане, включающем формовку полосы в валковых калибрах стана в цилиндрическую трубную заготовку, сварку кромок трубы и черновую и чистовую стадию профилирования трубной заготовки с формоизменением поперечных сечений заготовки и распрямлением круглых участков полок, профилирование трубной заготовки осуществляют в четырехвалковых калибрах с неприводными валками с неравномерным распределением обжатий по калибрам: 40-50% в первом калибре, 20-30% во втором калибре, 10-20% в третьем калибре, 5-15% в четвертом калибре, при этом на черновой стадии профилирование производят в калибрах, по меньшей мере один из которых образован двухрадиусными валками, центральный участок поверхности бочки которых имеет больший радиус, а два симметрично расположенных периферийных участка - меньший радиус.

Технический результат достигается также тем, что первый или первый и второй калибры черновой стадии профилирования выполнены двухрадиусными.

Качественные электросварные прямошовные трубы квадратного или прямоугольного сечения по европейскому стандарту EN 10219-2 должны удовлетворять требованиям по геометрическим параметрам, а также на них не должно быть дефектов поверхности, таких как трещины, риски, дефектов формы - вогнутость, выпуклость полок и выдерживать испытание на холодный загиб на 90 градусов.

В отличие от известных способов изготовления электросварных прямошовных профильных труб квадратного или прямоугольного сечения предлагаемое изобретение позволяет контролировать получение заложенных размеров будущего профиля с точностью и качеством согласно требованиям европейского стандарта EN 10219-2.

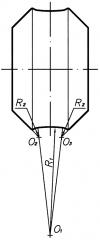

Способ поясняется чертежом, на котором представлен общий вид двухрадиусного валка.

Центральная часть двухрадиусного валка, предназначенная для формирования полки профильной трубы, образована большим радиусом R1 с центром в т. O3, а периферийные участки поверхности бочки валка, предназначенные для формирования радиусов сопряжения полок профильной трубы, образованы двумя симметрично расположенными малыми радиусами R2, сопряженными с радиусом R1 и имеющими центры в точках O1, O2.

Сущность изобретения заключается в следующем.

В процессе изготовления электросварных прямошовных профильных труб квадратного или прямоугольного сечения осуществляется последовательное профилирование круглой заготовки и происходит формоизменение поперечного сечения заготовки за счет распрямления круглых участков полок и формирования радиуса их сопряжения. Качественное профилирование полок достигается за счет того, что процесс формоизменения осуществляется с неравномерным распределением обжатий по калибрам профилировочного стана.

Изготовление электросварных прямошовных профильных труб квадратного или прямоугольного сечения в четырехвалковых неприводных калибрах с неравномерным распределением обжатий по калибрам профилировочного стана способствует получению готовой профильной трубы, удовлетворяющей требованиям европейского стандарта EN 10219-2 по геометрическим размерам, в особенности по радиусу участков сопряжений полок.

Диапазоны распределения обжатий по калибрам выбраны на основании расчетов и обоснованы промышленными экспериментами. Превышение диапазона обжатий в любом из калибров приведет к появлению на готовой электросварной прямошовной профильной трубе дефектов поверхности, таких как трещины, риски и дефекты формы - вогнутость, выпуклость полок. В случае уменьшения обжатия в любом из калибров ниже указанного диапазона работа двухрадиусных валков становится неэффективной и приводит к переформовке внешнего радиуса сопряжения полок.

Преимущественное обжатие в первом калибре (40-50%) позволяет сформировать участки будущих полок готовой трубы и внешние радиусы их сопряжений за счет конструктивного решения валка в калибре.

Обжатие во втором калибре 20-30% обеспечивает точное воспроизведение размеров всех внешних радиусов сопряжений полок с одновременным распрямлением участков полок.

Обжатие 10-20% в первом калибре чистовой стадии (третий калибр по ходу движения заготовки) профилировочного стана позволяет с меньшей интенсивностью распрямлять участки полок.

В последнем калибре осуществляется формирование полок профиля и габаритных размеров до чистовых с наименьшим обжатием 5-15%.

Экспериментально установлено, что при однорадиусном исполнении валков в калибре не получается эффективно контролировать получение заложенных размеров будущего профиля с точностью и качеством согласно требованиям европейского стандарта EN 10219-2.

При выполнении первого или одновременно первого и второго калибра черновой стадии профилирования двухрадиусными достигается максимальный положительный результат от перераспределения обжатий в калибрах и получения требуемого качества формы и размера в готовой профильной трубе.

Профилирование производят в калибрах, по меньшей мере один из которых образован двухрадиусными валками, центральный участок поверхности бочки которых имеет больший радиус, а два симметрично расположенных периферийных участка - меньший радиус. Таким образом, центральная часть поверхности бочки валка предназначена для формирования полки профильной трубы методом распрямления участков полок и образована большим радиусом, а периферийные участки поверхности бочки валка предназначены для формирования радиусов сопряжения полок профильной трубы методом подгибки участков сопряжений и образованы двумя симметрично расположенными малыми радиусами. Тем самым достигаются размеры электросварной профильной трубы согласно требованиям стандарта EN 10219-2, в особенности внешнего радиуса сопряжения полок. При однорадиусном исполнении бочки валка неприводного калибра профилировочного стана внешние радиусы сопряжения полок будут формироваться острыми, что не соответствует требованиям стандарта EN 10219-2.

Если же изготовить бочку валка двухрадиусной и интенсивность обжатия перераспределить на черновую стадию профилировочного стана, то периферийные радиусные участки бочки валка будут служить для формирования сопряжений полок, а центральный участок бочки большего радиуса будет формировать сами полки. В чистовой стадии (3 и 4 калибр) радиус сопряжения полок будет уже сформирован и происходит только окончательное распрямление полки будущей профильной трубы и формирование габаритных размеров готовой трубы. Таким образом, в технологическом процессе профилирования цилиндрической трубной заготовки в профильную трубу квадратного или прямоугольного сечения достигаются размеры и качество по требованию EN 10219-2 с наименьшими временными затратами на настройку валковой оснастки.

Применение способа поясняется примером его реализации при производстве прямошовной электросварных труб 50×50×3 на трубопрофильном стане в непрерывной линии ТЭСА 21-89.

Стальная полоса шириной 191 мм толщиной 3 мм формуется в трубоэлектросварочном агрегате «21-89» в круглую трубную заготовку ⌀ 63,5 мм, затем производится сварка кромок токами высокой частоты с образованием продольного шва. Далее профилирование цилиндрической трубной заготовки осуществляется в четырех неприводных валковых калибрах с обжатиями 50%-30%-15%-5%, при этом валки первого и второго калибра выполнены двухрадиусными.

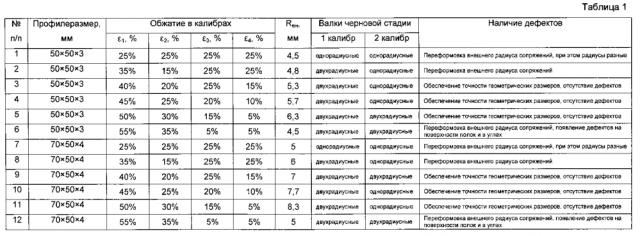

Варианты реализации предложенного способа и показатели эффективности приведены в таблице.

Из данных, приведенных в таблице, следует, что реализация предложенного способа (варианты №3-5, 9-11) приводит к получению качественных характеристик готовых электросварных прямошовных профильных труб квадратного или прямоугольного сечения с заданными геометрическими параметрами и с внешним радиусом сопряжения полок в готовой профильной трубе, соответствующим требованиям стандарта EN 10219-2: 1,6·Т<Rвн<2,4·Т, мм,

где Rвн - внешний радиус сопряжения полок в готовой профильной трубе, мм;

Т - толщина полки готовой профильной трубы, мм.

Из таблицы видно, что при реализации известного способа-прототипа (вариант №1, 7), применяя однорадиусные валки и распределяя равномерно обжатие в профилировочном стане, значение внешнего радиуса сопряжения полок в готовом профиле не соответствует требованиям стандарта EN 10219-21,6·T<Rвн<2,4·Т, радиус получается переформованным и радиусы неодинаковые.

В случае запредельных значений заявленных параметров (варианты №2, 6, 8, 12) наблюдается переформовка внешнего радиуса сопряжения полок и появление дефектов на поверхности полок и в углах.

Технико-экономические преимущества рассматриваемого изобретения состоят в том, что использование предложенного способа обеспечивает производство электросварных прямошовных профильных труб квадратного или прямоугольного сечения, полностью соответствующих требованиям стандарта EN 10219-2.

1. Способ изготовления электросварных прямошовных профильных труб квадратного или прямоугольного сечения в профилировочном стане, включающий формовку полосы в валковых калибрах стана в цилиндрическую трубную заготовку, сварку кромок трубы и черновую и чистовую стадию профилирования трубной заготовки с формоизменением поперечных сечений заготовки и распрямлением круглых участков полок, отличающийся тем, что профилирование трубной заготовки осуществляют в четырехвалковых калибрах с неприводными валками с неравномерным распределением обжатий по калибрам: 40-50% в первом калибре, 20-30% во втором калибре, 10-20% в третьем калибре, 5-15% в четвертом калибре, при этом на черновой стадии профилирование производят в калибрах, по меньшей мере один из которых образован двухрадиусными валками, центральный участок поверхности бочки которых имеет больший радиус, а два симметрично расположенных периферийных участка - меньший радиус.

2. Способ по п. 1, отличающийся тем, что первый калибр черновой стадии профилирования выполнен двухрадиусным.

3. Способ по п. 1, отличающийся тем, что первый и второй калибры черновой стадии профилирования выполнены двухрадиусными.