Улучшенные преформы для изделий flair

Иллюстрации

Показать всеИзобретение относится к преформе для устройства дозирования жидкости и к способу раздува преформы. Преформа для устройства дозирования жидкости включает внутренний слой и внешний слой. Внутренний и внешний слои соединены в нижней части и в верхней части преформы. Внутренний слой может быть свободно отделен от внешнего слоя там, где они не соединены. Изобретение обеспечивает повышение скорости формования преформ. 2 н. и 16 з.п. ф-лы, 84 ил.

Реферат

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение относится к технологиям раздувного формования и литья и, в частности, к новым преформам для использования в дозирующих жидкости системах Flair и типа Flair.

УРОВЕНЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

В технологии Flair, которую разрабатывает и продает ее правообладатель компания Dispensing Technologies, B.V. (Хелмонд, Нидерланды), используют систему двойной упаковки, включающей внутренний контейнер и внешний контейнер, для дозирования продуктов, например, таких как жидкости. Два контейнера изготавливают в виде пластмассовых преформ и затем раздувают до конечного размера. Иногда эту систему, содержащую два контейнера или две преформы, называют двухслойным контейнером или преформой, соответственно. Таким образом, имеется внутренняя преформа и внешняя преформа, которые после раздува до конечного размера превращаются во внутренний контейнер и внешний контейнер. Внутреннюю и внешнюю преформу можно изготавливать, например, из одинакового материала, такого как, например, полиолефин, или, например, их можно изготавливать из различных материалов, таких как, например, полиэтилентерефталат (PET) и полиолефин, такой как, например, полипропилен (PP).

В технологии Flair используют вытесняющую среду, например, такую как воздух, чтобы поддерживать определенное давление между внутренним контейнером и внешним контейнером. Это приводит к усадке внутреннего контейнера, когда выливается находящаяся внутри него жидкость, и, таким образом, исключает необходимость какого-либо вступления этой жидкости в контакт с внешним воздухом или с окружающей средой. Два контейнера Flair соединены сверху и снизу, и существует канал для поступления или нагнетания вытесняющей среды между ними. На создание и установку этих элементов необходимо обращать внимание во время создания преформ.

Когда внутренняя и внешняя преформы изготовлены из одинакового материала или из различных материалов, но имеют практически одинаковые температуры формования, необходимо уделять особое внимание тому, чтобы предотвращать сплавление двух преформ на их границе раздела и их прикрепление друг к другу.

Кроме того, в некоторых обстоятельствах две преформы можно формовать новыми и более эффективными способами.

Далее представлены разнообразные улучшенные способы формования преформ, а также новые конструкции и варианты для различных ситуаций.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Представлены улучшенные преформы для изделий Flair и типа Flair. В примерных вариантах осуществления настоящего изобретения, если два различных материала, которые не соединяются друг с другом, используют для изготовления преформы, то такую преформу можно изготавливать способом двухкомпонентного инжекционного формования, используя единую форму. В таких примерных вариантах осуществления, можно сначала формовать внешнюю преформу, а затем формование внутренней преформы можно осуществлять, используя центральное отверстие, предусмотренное на дне внешней преформы. Две преформы затем присоединяют друг к другу. Два материала могут быть различными, такими как PET и полиолефин, или, например, они могут даже быть одинаковыми, такими как PET/PET, если предпринимаются меры, предотвращающие их соединение во время формование второго слоя преформы. В таком способе неприлипающее покрытие можно распылять на поверхность, которая будет находиться между преформами, где второй преформа будет соприкасаться с первой преформой, и после такого нанесения второй контейнер можно изготавливать, также способом двухкомпонентного формования. В разнообразных примерных вариантах осуществления порядок изготовления может предусматривать формование сначала внешней и затем внутренней преформы или сначала внутренней и затем внешней. Если изготавливают сначала внешнюю и затем внутреннюю преформу, неприлипающее покрытие можно распылять на внутреннюю поверхность изготавливаемой первой внешней преформы, после чего следует формование внутренней преформы. В случае обратного порядка неприлипающее покрытие распыляют на внешнюю поверхность изготавливаемой в первую очередь внутренней преформы, а затем следует формование внешней преформы. В примерных вариантах осуществления настоящего изобретения материал, из которого изготовлен внутренний контейнер, степень усадки, которую он будет испытывать относительно внешнего контейнера, и сопутствующую максимальную температуру горячего наполнителя, которую он может, таким образом, выдерживать, можно одновременно проектировать для данного изделия, применения или сферы применения.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Следует отметить, что комплект материалов патента или патентной заявки США содержит по меньшей мере один чертеж, выполненный в цвете (неприменимо для заявки PCT). Копии данного патента или патентной публикации с цветными чертежами будут предоставлены патентным ведомством США по требованию после уплаты необходимого сбора.

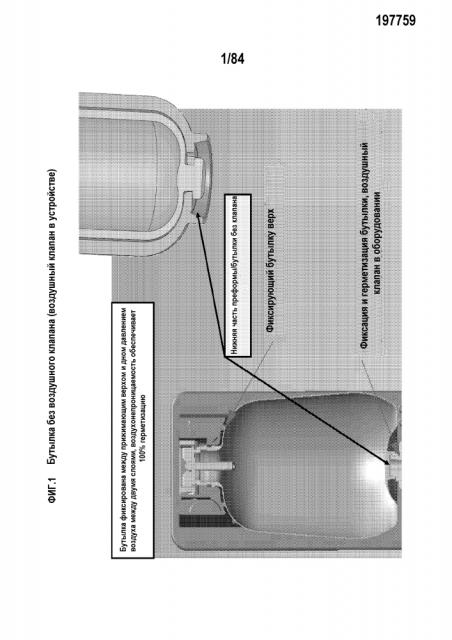

Фиг.1 представляет примерную двухслойную бутылку и преформу без установки воздушного клапана в контейнерах для изделий, имеющих воздушный клапан, согласно примерным вариантам осуществления настоящего изобретения;

Фиг.2 представляет примерную двухслойную бутылку с прочным соединением между бутылкой и воздухопроводом согласно примерным вариантам осуществления настоящего изобретения;

Фиг.3 представляет перспективный вид и продольный разрез примерной двухслойной бутылки, снабженной снижающим воздушное давление механизмом, согласно примерному варианту осуществления настоящего изобретения;

Фиг.3A иллюстрирует примерную преформу без воздушного клапана, изготовленную с использованием процесса двухкомпонентного формования, согласно примерному варианту осуществления настоящего изобретения;

Фиг.3B иллюстрирует процесс раздува бутылка из преформы согласно примерному варианту осуществления настоящего изобретения;

Фиг.3C представляет подробное изображение примерной бутылки без воздушного клапана согласно примерному варианту осуществления настоящего изобретения;

Фиг.3D представляет увеличенное подробное изображение разрезов вдоль линий C-C, D-D и E-E, как показано на Фиг.3D;

Фиг.3E иллюстрирует процесс разделения слоев бутылки, изготовленной из преформы, согласно примерному варианту осуществления настоящего изобретения;

Фиг.3F иллюстрирует нажимной штифт внутреннего слоя в контакте с сопряженной частью подающего воздух устройства согласно примерному варианту осуществления настоящего изобретения;

Фиг.3G и 3H иллюстрируют инициирование разделения слоев путем введения положительного давления из подающего воздух устройства через отверстие, создаваемое здесь нажимным штифтом;

Фиг.3I иллюстрирует, как после разделения слоев подающее воздух устройство можно переключить на пониженное давление, чтобы заставить внутренний слой соответствовать форме и контуру внешнего слоя;

Фиг.3L показывает конечный результат разделения слоев процессом согласно примерному варианту осуществления настоящего изобретения;

Фиг.4 представляет примерные внутренние и внешние преформы типа PET/PET с горловиной под обжимной колпачок, где преформы сварены трением в верхней части для их соединения согласно примерным вариантам осуществления настоящего изобретения;

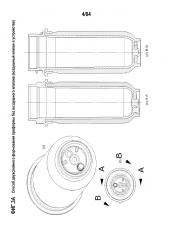

Фиг.4A и 4B иллюстрируют внешний и внутренний слои преформы типа PET/PET для стандартной системы Flair согласно примерному варианту осуществления настоящего изобретения;

Фиг.4C иллюстрирует, как внутренний слой вставляют во внешний слой для преформы типа PET/PET на Фиг.4A и B;

Фиг.4D показывает, как внутренний слой присоединяют к внешнему слою посредством ультразвуковой деформации его центрального штифта согласно примерному варианту осуществления настоящего изобретения;

Фиг.4E и 4F иллюстрирует одноходовой клапан, используемый в соединении с преформой типа PET/PET на Фиг.4;

Фиг.4G иллюстрирует присоединение одноходового клапана на Фиг.4E и 4F к преформе типа PET/PET на Фиг.4A и 4B согласно примерному варианту осуществления настоящего изобретения;

Фиг.5 представляет стадии монтажа примерной двухслойной преформы, присоединенной к устройству, которое имеет встроенный воздушный клапан, согласно примерным вариантам осуществления настоящего изобретения;

Фиг.5A показывает увеличенное подробное изображение примерной преформы, содержащей и не содержащей примерный соединитель питания;

Фиг.6 и 7 представляют две стадии изготовления преформы типа PET/PP согласно примерным вариантам осуществления настоящего изобретения;

Фиг.6A иллюстрирует первую стадию двухкомпонентного формования преформы типа PET/PP для использования в стандартных изделиях Flair с крючками, препятствующими вращению, согласно примерному варианту осуществления настоящего изобретения;

Фиг.7A иллюстрирует вторую стадию двухкомпонентного формования малой стандартной байонетной преформы типа PET/PEP;

Фиг.7B иллюстрирует способы и конфигурации для получения герметичного соединения между внутренним и внешним слоями преформы на Фиг.6A и 7A;

Фиг.8-10 представляют две стадии изготовления преформы типа PET/PET согласно примерным вариантам осуществления настоящего изобретения, где сначала осуществляют формование внешнего слоя;

Фиг.8A иллюстрирует первую стадию двухкомпонентного формования внешнего слоя стандартной преформы Flair типа PET/PEP с крючками, препятствующими вращению, согласно примерному варианту осуществления настоящего изобретения;

Фиг.9 и 9A иллюстрируют нанесение неприлипающего покрытия между слоями;

Фиг.10A иллюстрирует вторую стадию двухкомпонентного формования внутреннего слоя стандартной байонетной преформы Flair типа PET/PEP;

Фиг.11-14 представляют две стадии изготовления преформы типа PET/PET согласно альтернативным примерным вариантам осуществления настоящего изобретения, где сначала осуществляют формование внутреннего слоя, и неприлипающее покрытие наносят между слоями;

Фиг.15 и 16 представляют примерную преформу, имеющую горловину с байонетным соединением, используемую в распылителях типа OpUs, согласно примерным вариантам осуществления настоящего изобретения;

Фиг.17 представляет примерную преформу типа PET/PP с горловиной, имеющей соединение под обжимной колпачок, согласно примерным вариантам осуществления настоящего изобретения;

Фиг.18 представляет разнообразные виды примерной преформы, имеющей горловину под обжимной колпачок с воздушным клапаном и погружной трубкой, согласно примерным вариантам осуществления настоящего изобретения;

Фиг.19 представляет, как из примерной преформы можно раздувать бутылки разнообразных типов, с примерными размерами, предусмотренными для плоскодонного типа, согласно примерным вариантам осуществления настоящего изобретения;

Фиг.20-22 представляют примерный процесс двухкомпонентного формования поршневой преформы Flair типа PET/PET согласно примерным вариантам осуществления настоящего изобретения;

Фиг.23-25 представляют альтернативный примерный процесс двухкомпонентного формования байонетной поршневой преформы Flair типа PET/PET согласно примерным вариантам осуществления настоящего изобретения;

Фиг.26A-26B иллюстрируют преформу с одноходовым клапаном согласно примерному варианту осуществления настоящего изобретения;

Фиг.26C и 26D иллюстрируют, соответственно, ситуацию пониженного давления и ситуацию повышенного давления в преформе на Фиг.26A;

Фиг.26E иллюстрирует функцию невозможности повторного заполнения бутылки, изготовленной из преформы на Фиг.26A;

Фиг.26F-26H подробно иллюстрируют присоединение одноходового клапана к дну преформы на Фиг.26A, где в преформе используют освобождающую слой кнопку;

Фиг.27A и 27B иллюстрируют горловину, имеющую байонетное нажимное соединение с тремя выступами, согласно примерным вариантам осуществления настоящего изобретения;

Фиг.27C иллюстрирует вид сверху, представляющий разнообразные элементы горловины на Фиг.27A и B;

Фиг.27D и 27E показывают альтернативный примерный вариант осуществления настоящего изобретения, включающий горловину, имеющую байонетное нажимное соединение с четырьмя выступами, и соответствующие подробности;

Фиг.27F показывает вид сверху, представляющий соотношение разнообразных структур горловины, имеющей байонетное нажимное соединение с четырьмя выступами на Фиг.27D;

Фиг.27G подробно иллюстрирует ввод для нажимного крючка на примерном выступе горловины, имеющей байонетное нажимное соединение с четырьмя выступами на Фиг.27D;

Фиг.27H и 27I иллюстрируют примерные байонетные нажимные колпачки с четырьмя выступами согласно примерным вариантам осуществления настоящего изобретения;

Фиг.27J иллюстрирует принцип присоединения байонетного колпачка с четырьмя выступами на Фиг.27H и I к бутылке типа Flair с горловиной, имеющей байонетное соединение с четырьмя выступами, согласно примерным вариантам осуществления настоящего изобретения;

Фиг.27K, 27L и 27M представляют увеличенные виды каждого из изображений на Фиг.27J для простоты иллюстрации;

Фиг.27N иллюстрирует принцип байонетного колпачка с четырьмя выступами согласно примерным вариантам осуществления настоящего изобретения;

Фиг.27O иллюстрирует характерные признаки «торцевого ребра» (на всех четырех выступах) и «препятствующего свинчиванию ребра» (на двух выступах) согласно примерным вариантам осуществления настоящего изобретения;

Фиг.27P иллюстрирует принцип байонетного колпачка с четырьмя выступами, подробно представляя взаимное соединение крючков колпачка с выступами горловины, согласно примерным вариантам осуществления настоящего изобретения;

Фиг.27Q, 27R и 27S представляют дополнительные подробные иллюстрации нажимной функции;

Фиг.27T иллюстрирует примерную бутылку с горловиной, на которую установлен съемный нажимной колпачок;

Фиг.27U иллюстрирует примерную бутылку с горловиной, на которую установлен несъемный нажимной колпачок;

Фиг.28A показывает примерную преформу, вращающуюся внутри нагревательной печи таким образом, что ее можно изготавливать готовой для раздува бутылки;

Фиг.28B представляет полностью раздутую бутылку и подробное изображение нижних углов для примерной преформы согласно примерным вариантам осуществления настоящего изобретения;

Фиг.28C представляет сравнение кривых пластификации для двух примерных материалов, используемых, соответственно, в качестве внешнего слоя и внутреннего слоя преформы, согласно примерным вариантам осуществления настоящего изобретения; и

Фиг.28D представляет сравнение кривых на Фиг.28C после модификации материала B (внутренний слой) таким образом, что кривые пластификации выравниваются.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Преформы для разнообразных контейнеров в различных применениях контейнера имеют внутренний слой и внешний слой. Традиционно осуществляют раздельное формование этих слоев, и затем их соединяют друг с другом и скрепляют, используя некоторые устройства, часто в отдельном процессе, и часто это осуществляют на предприятии, где преформы раздувают до полного размера. Это может оказаться неэффективным. Кроме того, это означает, что при изготовлении преформ не получается готовое изделие, и требуется дополнительная стадия обработки для фактического соединения преформ таким образом, чтобы их можно было использовать. Следует отметить, что для технологий дозирования типа Flair и аналогичных двойных контейнеров внутренний контейнер должен быть герметично присоединен к внешнему контейнеру, чтобы отсутствовало любое вытекание жидкости из внутреннего контейнера, и чтобы указанная жидкость не вступала в контакт с атмосферным воздухом или какой-либо окружающей средой.

В примерных вариантах осуществления настоящего изобретения, если два различных материала, которые не соединяются друг с другом, используют для изготовления преформы, такой как, например, PET/PP, то такую преформу можно изготавливать, используя способ двухкомпонентного инжекционного формования (также известный как «2C» или «двухкомпонентный», и это название используется в настоящем документе) и единую форму. В таких примерных вариантах осуществления можно сначала изготавливать внешнюю преформу, и затем можно осуществлять формование внутренней преформы, используя центральное отверстие, изготовленное у дна или в дне внешней преформы. Используя двухкомпонентное инжекционное формование, две преформы затем присоединяют друг к другу снизу и сверху. Такой процесс двухкомпонентного инжекционного формования является более эффективным. Кроме того, если желательной является преформа, в которой оба слоя содержат одинаковый материал, например, PET/PET, то преформу можно также изготавливать, используя процесс двухкомпонентного формования, если предпринимаются надлежащие меры, препятствующие присоединению внутреннего контейнера к внешнему контейнеру, такие как, например, нанесение неприлипающего покрытия между инжекционными способами, как описано ниже.

В качестве альтернативы, две преформы можно формовать раздельно и затем соединять, используя разнообразные возможные процессы соединения, в том числе сварку, обжатие и т.п. Во всех таких процессах получается конечная преформа, готовая для раздува без дополнительных технологических стадий. Такие разнообразные улучшенные процессы и их характерные признаки далее описаны со ссылками на чертежи.

Фиг.1 представляет примерную двухслойную бутылку (левое изображение) и преформу (правое изображение) согласно примерным вариантам осуществления настоящего изобретения. В данной бутылке и преформе не содержится встроенный воздушный клапан, поскольку его может содержать устройство (называется термином «оборудование» на чертеже), к которому предполагается присоединять бутылку. Бутылку можно фиксировать сверху и снизу и, таким образом, полностью герметизировать внутри дозирующего устройства.

Фиг.2 представляет примерную двухслойную бутылку с лепестковидным дном (такую, которую используют в качестве двухлитровых бутылок для газированной воды и подобных напитков) иллюстрируя, что соединение между бутылкой и воздухопроводом, присоединенным ко дну бутылки, должно быть герметичным. Левое изображение иллюстрирует, как внутренний контейнер приварен к внешнему контейнеру на дне бутылки. Поскольку существует давление, поддерживаемое между двумя слоями бутылки, когда устройство открывают сверху (и, таким образом, отсутствует клапан, содержащий жидкость), если давление не уменьшается, жидкость внутри внутренней бутылки может выплескиваться. Таким образом, требуется механизм для снижения этого давления при снятии бутылки, например, для ее замены. Как отмечено выше, в этих бутылках отсутствует воздухопровод, таким образом, это давление воздуха невозможно просто снижать путем обратного нагнетания или открытия клапан насоса в атмосферу. Если отсутствует закрытый клапан в верхней части бутылки, и клапаны находятся в устройстве, то необходимо, чтобы воздух между двумя слоями бутылки выходил, прежде чем бутылка будет извлечена из устройства, во избежание расплескивания жидкости.

Фиг.3 представляет решение этой проблемы. Фиг.3 иллюстрирует перспективный вид и продольный примерной двухслойной преформы, снабженной снижающим воздушное давление механизмом согласно примерному варианту осуществления настоящего изобретения. Данный механизм представляет собой часть внешнего слоя преформы и прикрепляется к ней. Как видно на Фиг.3, внешняя преформа имеет на дне щель подковообразной формы, а также центральное отверстие. Когда осуществляют формование внутреннего слоя, этот внутренний слой выступает через отверстие, как показывает центральное изображение на Фиг.3, и также заполняет углубление под отверстием, как представлено на чертеже. Перед снятием бутылочной формы с соответствующего устройства (как представлено на Фиг.2), пользователь просто нажимает на «толкатель» или выпускающий воздух механизм, который встроен во внешнюю преформу (показана серым на Фиг.3). Учитывая, что часть внешнего контейнера, имеющая щель подковообразной формы, прикреплена к внутреннему контейнеру на центральном выступе, путем нажатия на «толкатель» в вершине подковы снижается давление воздуха между внутренней и внешней преформами, препятствуя любому захвату воздуха. Воздух просто вытекает из воздушного впуска, как представляет крайнее правое изображение на Фиг.3, это давлении выше, чем атмосферное давление между контейнерами бутылки.

Снижающий воздушное давление механизм выполняет другую функцию. На него можно нажимать после раздува преформы в бутылку, чтобы освобождать внутренний контейнер от внешнего контейнера после раздува. Во время формования вокруг входа в каждую полость температура повышается вследствие того, что когда материал поступает в полость, температура повышается, приближаясь к температуре плавления другого материала, и тогда гибкая часть внутреннего слоя прилипает к внешнему слою. При нажатии кнопки после раздува бутылки внутренний контейнер, таким образом, освобождается от внешнего контейнера, позволяя воздуху или другой вытесняющей среде заполнять пространство между контейнерами, и, таким образом, способствует работе технологии типа двойного контейнера или Flair. Фиг.3A подробно иллюстрирует преформу, такую как преформа, представленный на Фиг.3, также без воздушного клапана. Рассмотрим Фиг.3A, которая представляет перспективный вид дна (a), а также вид дна (b), показывающий две линии, через которые сделаны разрезы, проиллюстрированные на правой стороне чертежа. Как представляет вид (c) разреза, проходящего через линию A-A, виден вариант толкателя на Фиг.3, а именно выступ нажимного штифта, выступ, который показан только на одной стороне центральной оси. Такой нажимной штифт сосредотачивает усилие в одной точке, таким образом, облегчая начало разделения слоев. Кроме того, он имеет меньший размер, и, таким образом, его формование облегчается, поскольку он представляет собой часть внутреннего контейнера. Другой круглый элемент (показан между двумя вентиляционными отверстиями) представляет собой не функциональной, а впускной профиль, используемый в процессе формования. Кроме того, существуют два вентиляционных отверстия, представленные на изображении (b), причем одно из них видно в разрезе через линию B-B справа от центрального соединителя на Фиг.3A(d).

Фиг.3B иллюстрирует, как можно раздувать преформу на Фиг.3, чтобы получать полноразмерную бутылку, где горловина и центр дна сохраняют свой размер в преформе, а остальные части преформы раздуваются до полного размера. Фиг.3C показывает такую же преформу, как Фиг.3A, но уже раздутую до состояния бутылки. В этой бутылке отсутствует воздушный клапан, поскольку воздушный клапан находится в устройстве, как описано ниже. Фиг.3C(a) и (e) представляют ряд линий, через которые сделаны разрезы на Фиг.3C(b), (c) и (d), и, соответственно, они увеличены на Фиг.3D.

Фиг.3D представляет подробные увеличенные изображения нижних частей разрезов через линии C-C, D-D и E-E на Фиг.3C. Со ссылкой на них, на Фиг.3D(b), а также Фиг.3C(a) и (c), представлено углубление в раздувной форме. Внешний слой соответствует этой форме, и внутренний слой становится свободным после усадки. За счет создания воздушного пространства при усадке внутреннего слоя эта особенность улучшает разделение слоев и предотвращает «блокирование» (герметичное присоединение) внутреннего слоя к внешнему слою, когда необходимо быстро выпускать воздух. Фиг.3D(c) показывает один из двух воздушный впусков или вентиляционных отверстий для введения воздуха между внутренним слоем и внешним слоем, как описано выше.

Фиг.3E-3L, которые описаны далее, иллюстрируют способ отделения внутреннего слоя от внешнего слоя, когда бутылка полностью раздувается из состояния преформы. В связи с этим Фиг.3E показывает полностью раздутую бутылку и подробное увеличенное изображение дна бутылки, представляя разделяющее слои устройства в форме нажимного штифта, которое проиллюстрировано на Фиг.3A, разрез A-A. Фиг.3F показывает нажимной штифт внутреннего слоя, вдавливаемый вверх в бутылку, в то время как подающее воздух устройство (часть устройства) прикреплено ко дну бутылки.

Фиг.3G показывает, как слои можно разделять, когда подающее воздух устройство производит положительное давление на пространство между двумя слоями. Это давление в некоторой степени распространяется через пространство, создаваемое толканием вверх нажимного штифта и, разумеется, через вентиляционные отверстия. Фиг.3H показывает продолжение этого процесса, и, как можно видеть, внутренний слой светло-зеленого цвета поднимается над внешним слоем серого цвета. Таким образом, между ними образуется пространство. Как правило, разделение слоев может происходить непосредственно после раздува, как только бутылка охлаждается до 50-60°C. Данный процесс можно также осуществлять, когда бутылка полностью охлаждается, если ожидание не имеет значения.

Фиг.3I представляет ситуацию, в которой подающее воздух устройство теперь переключается на пониженное давление (частичный вакуум) и откачивает воздух, который использовали для разделения слоев. Это необходимо, чтобы позволить внутреннему контейнеру принимать свою полностью раздутую форму, и, таким образом, полностью принимать всю меру жидкости, для содержания которой он предназначен. Кроме того, с точки зрения сбыта, если внутренняя бутылка не принимает свою полную форму, она может оказаться не готовой для использования и повторного наполнения, что является нежелательным.

Фиг.3J показывает продолжение процесса, который представлен на Фиг.3I, где внутренний слой уже принимает свою форму внутри внешнего слоя без воздушного пространства, и все же слои сохраняют возможность разделения, чтобы, таким образом, действовать согласно функции Flair.

Фиг.3K показывает окончание данного процесса, в котором весь воздух, который был введен для разделения слоев, оказывается удаленным.

Фиг.3L показывает конечный результат данного процесса, в котором нажимной штифт снова прицепляется к отверстию во внешнем слое и закрывает промежуток. Однако с учетом данного способа разделения слоев, который представлен на Фиг.3F-3K, происходит гарантированное разделение слоев во время использования (бутылкам Flair требуется пространство, заполняемое вытесняющей средой), и, таким образом, предотвращается блокирование (герметичное присоединение) внутреннего слоя к внешнему слою, когда необходим быстрый выпуск воздуха.

Фиг.4 представляет примерную преформу, где обе (внутренняя и внешняя) преформы изготовлены из PET, и где осуществляют раздельное формование преформ, а затем их монтаж. Верхнее соединение, которое является воздухонепроницаемым, изготавливают сваркой трением, например, в системе чистого помещения, где ограничено содержание пыли и т.п. Эти примерные преформы имеют горловину под обжимной колпачок, и их можно использовать, например, в домашних пиворазливочных системах. Кроме того, как представлено на Фиг.4, помимо того, что внутренняя и внешняя преформы соединены в верхней части путем сварки трением, они также соединены снизу выступом от внутреннего контейнера, который затем выравнивается. Нижнее соединение можно осуществлять, используя двухкомпонентное формование или, например, ультразвуковую сварку. Кроме того, клапан можно прикреплять под двумя преформами, у дна преформы, как представлено на Фиг.4, и это более подробно иллюстрирует крайне правое изображение на Фиг.5. Клапан можно прикреплять, используя, например, ротационную сварку трением или другие технологии соединения.

Фиг.4A-4D представляют дополнительное подробное описание стандартной преформы Flair типа PET/PET, проиллюстрированной на Фиг.4 (термин «стандартная преформа Flair» используется в противоположность термину «поршневая преформа Flair», где верхняя часть внутреннего контейнера прикреплена к верхней части внешнего контейнера, таким образом, что при дозировании его содержимого внутренний контейнер складывается по своей длине, очень напоминая поршневую преформу). В данном отношении Фиг.4A(a) иллюстрирует перспективный вид внешнего контейнера преформы, и Фиг.4A(b) иллюстрирует вид сбоку с линией A-A, через которую сделан разрез, как представлено на Фиг.4A(c).

Аналогичным образом, Фиг.4B показывает внутренний слой. На дне видна пробка, посредством которой внутренний контейнер прикрепляется к внешнему контейнеру, как представлено на Фиг.4, а также представлен вид сбоку и разрез через линию B-B. Аналогичным образом, Фиг.4C показывает порядок монтажа внутреннего контейнера во внешнем слое. Этот процесс можно осуществлять, например, вставляя сначала внутренний контейнер во внешний контейнер, а затем проталкивая его вниз и осуществляя сварку трением, таким образом, что существует расплавленная область в верхней части преформ, где соединяются внутренний и внешний слои. Это представлено на Фиг.4C(c) и (d). Соединение внутреннего слоя и внешнего слоя должно представлять собой воздухонепроницаемое соединение. В качестве альтернативы, два слоя можно соединять путем ультразвуковой сварки, горячей штамповки и т.д., причем основное требование представляет собой воздухонепроницаемость соединения.

Фиг.4D показывает, как центральный штифт внутреннего слоя, выступающий через дно внешнего слоя, может деформироваться таким образом, чтобы соединять внутренний и внешний слои. Это может происходить посредством деформации центрального штифта или, например, посредством деформации при сварке трением, ультразвуковой сварке, горячей штамповке и т.д. Это соединение на дне не обязательно должно быть воздухонепроницаемым. По существу, когда подающее воздух устройство присоединено к бутылке, некоторое количество воздуха проходит через это штифтовое соединение в разнообразных примерных вариантах осуществления.

Одноходовой клапан на дне

Фиг.4E, 4F и 4G подробно иллюстрируют одноходовой клапан, используемый в соединении с примерными преформами, как описано ниже. Как представлено на Фиг.4E, первая стадия может представлять собой инжекционное формование PET по причине соединения сваркой трением с внешним слоем преформы, и вторая стадия может включать, например, мягкий термопластический эластомер (TPE), не связанный химически с PET (но механически прикрепленный к нижней части детали из TPE, как представлено на Фиг.4F). Мягкий материал можно использовать по двум причинам: (1) хорошая герметизация клапана и (2) создание хорошей герметизации с подающим воздух устройством (которое присоединяется, например, к нижней стороне детали из TPE). Как представлено на Фиг.4G, одноходовой клапан можно присоединять к примерной преформе, используя сварку трением, ультразвуковую сварку, приклеивание и т.д.

Фиг.5 представляет примерную двухслойную преформу без воздушного клапана, которая проиллюстрирована отдельно и в соединении с воздушным клапаном. Воздушный клапан может предоставлять, например, устройство, в которое встроен воздушный клапан (показано фиолетовым цветом на дне), или его можно прикреплять к дну преформы, как описано выше, например, посредством ротационной сварки (трением). В качестве альтернативы, его можно прикреплять, используя другие способы соединения, которые могут оказаться доступными, такие как ультразвуковая сварка, приклеивание и т.д. Если корпус воздушного клапана и воздушный клапан составляют часть устройства, в которое можно вставлять бутылку (здесь она показана как преформа), такое устройство может представлять собой фиксирующую систему, которая герметизирует бутылку, как представлено на Фиг.1. Фиг.5A подробно представляет преформу на Фиг.5, содержащую и не содержащую соединитель питания или блок питания с насосом и воздушным клапаном.

Стандартные преформы Flair типа PET/PP

Фиг.6-7 представляют две стадии изготовления примерной преформы типа PET/PP, имеющей соединение байонетного типа в своей верхней части и предназначенное для использования со стандартными устройствами Flair.

Здесь сначала осуществляют формование внешней преформы, изготавливаемой из PET, и затем, на второй стадии, можно осуществлять формование внутренней преформы, изготавливаемой из полиолефина, например, из полипропилена. Это можно осуществлять в процессе двухкомпонентного инжекционного формования (Фиг.7), где внутреннюю (синюю) преформу вводят в отверстие во внешней (серой) преформе. За счет оставления небольшого выступа внутренней преформы на внешней поверхности внешней преформы они оказываются соединенными. Фиг.6A показывает, как используют крючки, препятствующие вращению внутреннего слоя, когда бутылку раздувают, и устройство устанавливают или снимают путем вращения.

Таким образом, на среднем изображении Фиг.7 представлен круглый дискообразный выступ синей внутренней преформы в центре дна. Этот дискообразный выступ прикрепляет внутреннюю преформу к внешней преформе на дне. Как отмечено выше, эта примерная внешняя преформа имеет «толкатель» или снижающий давление механизм, встроенный в ее нижнюю часть. Данный механизм работает, когда из преформы раздувают бутылку.

В связи с Фиг.7 также следует отметить, что здесь внутренний слой, например, из полипропилена, используют для изготовления горловины бутылки. Таким образом, его можно формовать поверх горловины внешней преформы, и вследствие большей усадки внутреннего контейнера из PP по мере его охлаждения после раздува внутренний контейнер полностью герметизируется за счет эффекта усадочной пленки поверх и вокруг внешнего контейнера. Фиг.7A подробно представляет внутренний полипропиленовый слой. Фиг.7B иллюстрирует его новую геометрию для получения герметичного соединения между двумя слоями. Чтобы получить воздухонепроницаемое соединение между внутренним и внешним слоями, внутренний слой необходимо формовать поверх внешней преформы. По причинам усадки, внутренний слой после инжекционного формования не соединен воздухонепроницаемым образом с внешним слоем. Однако когда внутренний слой находится поверх внешнего слоя, как представлено на Фиг.7B, создается воздухонепроницаемое соединение между двумя слоями после раздува. Показано, что для наилучших результатов внутренний слой должен не только покрывать выступающее кольцо внешнего слоя, как представлено на Фиг.7, но, в качестве альтернативы, несколько выступать вниз, в результате чего кольцо, которое покрывает внешний слой, оказывается на некотором расстоянии ниже верхнего края внешнего слоя. Альтернативные возможности для данного соединения могут включать ультразвуковое соединение, клеевое соединение и т.д.

Именно одинаковая разность усадки между внутренним слоем и внешним слоем обеспечивает еще один характерный признак PET/PP (или аналогичной смеси материалов для внутреннего и внешнего контейнеров) для бутылки Flair. Если, например, используют бутылку PET с внутренним контейнером из PP или полиамида, то после раздува из преформ внутреннего контейнера и внешнего контейнера и оставления для охлаждения будет происходить усадка обоих контейнеров. Однако усадка внутреннего контейнера будет больше, как отмечено выше. Таким образом, образуется пространство между внешней бутылкой PET и, например, контейнером PP или внутренним контейнером. Часто оказывается желательным горячий розлив данной жидкости в соответствующую бутылку без перерыва для охлаждения жидкости. Горячий разлив, например, соков или соусов, приправ и т.д., включает наполнение контейнера жидкостями, у которых температура составляет от приблизительно 80°C до приблизительно 120°C.

Эти высокие температуры позволяют одновременно заполнять и дезинфицировать внутреннее пространство контейнеров. Кроме того, если жидкость производят в горячем состоянии, ее можно разливать по бутылкам и отгружать без необходимости помещений для охлаждения или хранения всех бутылок до тех пор, пока жидкость не охладится, чтобы бутылки можно было наполнять только после этого, и т.д. Такое заполнение горячим продуктом бутылки PET является невозможным по той причине, что PET деформируется при температурах, превышающих приблизительно 60°C. Однако другие материалы, используемые для внутреннего слоя, такие как, например, полипропилен и другие по