Способ получения скаленоэдрального осажденного карбоната кальция

Иллюстрации

Показать всеИзобретение относится к области химии и может быть использовано в качестве наполнителя для бумаги, в клеях, герметиках и пластиках, а также в качестве сухого разбавителя в красках. Оксид кальция гасят водой. Проводят карбонизацию газообразным диоксидом углерода полученного известкового молока без перемешивания, без предварительного охлаждения в теплообменнике и при отсутствии каких-либо добавок. Получают осажденный карбонат кальция (OKK). ОКК просеивают, обезвоживают, диспергируют и/или измельчают. Получают продукт ОКК, который содержит 85% или более скаленоэдральных частиц. ОКК и продукт ОКК применяют для получения бумаги, бумажного покрытия, бумажного продукта, чернил, краски, пластика, клея, строительного, пищевого или фармацевтического продукта. Изобретение позволяет создавать объемистую наполненную бумагу, которая обладает наиболее высокой белизной, улучшенной непрозрачностью и жесткостью. 5 н. и 14 з.п. ф-лы, 3 ил., 2 табл., 4 пр.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение относится к способу получения осажденного карбоната кальция и, в частности, продукта осажденного карбоната кальция в по существу скаленоэдральной форме.

Предпосылки создания изобретения

В последние годы карбонат кальция нашел широкое множество применений во многих областях. Например, карбонат кальция является одним из наиболее широко используемых минералов в отраслях бумаги, пластиков, красок и покрытий в качестве наполнителя и благодаря его белому цвету в качестве пигмента покрытий. В бумажной промышленности карбонат кальция ценится за его белизну, непрозрачность и лоск и обычно используется в качестве наполнителя для получения белой непрозрачной бумаги. Кроме того, карбонат кальция часто используется в качестве сухого разбавителя в красках, а также используется в качестве наполнителя в клеях, герметиках и пластиках. Высокосортный карбонат кальция также нашел применение в рецептурах фармацевтических препаратов.

Известно, что карбонат кальция существует как встречающийся в природе минерал, а также как синтетически полученный продукт.

«Молотый природный карбонат кальция ((МПКК)(GNCC))» в значении настоящего изобретения представляет собой карбонат кальция, полученный из природных источников, включая мрамор, мел или известняк, или доломит. Кальцит представляет собой карбонатный минерал и наиболее стабильный полиморф карбоната кальция. Другими полиморфами карбоната кальция являются минералы арагонит и фатерит. Арагонит переходит в кальцит при 380-470°C, а фатерит является даже менее стабильным. Молотый карбонат кальция получают путем обработки, такой как дробление, просеивание и/или фракционирование влажным и/или сухим способом, например циклоном. Специалисту в данной области техники известно, что молотый карбонат кальция может по своей природе содержать определенную концентрацию магния, такую, как в случае доломитного известняка.

«Осажденный карбонат кальция ((ОКК)(PCC))» в значении настоящего изобретения представляет собой синтезированный материал, обычно получаемый осаждением после взаимодействия диоксида углерода и извести в водной среде или осаждением кальция и источника карбоната в воде, или высаждением ионов кальция и карбоната, например CaCl2 и Na2CO3 из раствора. Осажденный карбонат кальция существует в трех главных кристаллических формах: кальцит, арагонит и фатерит, и имеются много полиформов (кристаллических габитусов) для каждой из указанных кристаллических форм. Кальцит имеет тригональную структуру с типичными кристаллическими габитусами, такими как скаленоэдральный ((С-ПКК)(S-PCC)), ромбоэдральный ((Р-ПКК)(R-PCC)), гексагональный призматический, пинакоидальный, коллоидный ((К-ПКК)(С-РСС)), кубический и призматический ((П-ПКК))(Р-РСС)). Арагонит является орторомбической структуры с типичными кристаллическими габитусами сдвоенных гексагональных призматических кристаллов, а также различным ассортиментом тонких удлиненных призматических, формы изогнутой лопасти, крутых пирамидальных, долотообразных кристаллов, формы разветвленного дерева и формы коралла или червякообразной формы.

Среди указанных форм скаленоэдральная форма кальцита является особенно желательной для использования в качестве пигмента, придающего объемность, в бумажной промышленности, поскольку она является относительно недорогостоящей в получении и имеет желательные светорассеивающие свойства.

Обычно одним путем коммерческого получения карбоната кальция является прокаливание сырого известняка с получением быстрогасящейся извести. Затем добавляется вода с получением водной суспензии гидроксида кальция («известкового молока»), и диоксид углерода повторно вводится в указанную пульпу с осаждением карбоната кальция. Продукт данного способа известен как осажденный карбонат кальция ((ОКК)(“PCC”)). Получаемая водная суспензия, или пульпа, карбоната кальция может использоваться как есть или дополнительно обрабатываться (например, обезвоживаться, измельчаться и т.д.) с образованием сухого продукта. Реакция осаждения способна давать каждый из трех полиморфов (кальцит, арагонит и фатерит) в зависимости от используемых точных условий реакции.

Способы-прототипы получения продукта скаленоэдрального ОКК обычно основаны на использовании добавок, таких как моносахариды (например, простые сахара, такие как фруктоза, глюкоза), дисахариды (например, сахароза, мальтоза, лактоза), полисахариды (например, крахмал, целлюлоза, гликоген), триэтаноламин, маннит, диэтаноламин, бицин, морфолин, три-изопропаноламин, N-этилдиэтаноламин, N,N-диэтилэтаноламин, натрийборогептонат или реагенты, включающие многоатомный спирт или многоатомный фенол, в процессе гашения быстрогасящейся извести или перед карбонизацией (см., например, патенты США №№ 6294143, 5232678 и 5558850).

Традиционные способы получения скаленоэдрального ОКК также обычно охлаждают гашеную известь перед карбонизацией (см., например, патенты США №№ 3320026 и 6251356).

Кроме того, традиционные способы получения скаленоэдрального ОКК используют перемешивание в процессе карбонизации (см., например, патенты США №№ 3320026, 5232678, 5342600, 5558850 и 6251356).

В получении бумаги и, в частности, бумаги, не содержащей древесину, имеется желательность увеличения содержания наполнителя для достижения высокого объема и в то же самое время увеличения жесткости производимой/получаемой бумаги. Однако одним из недостатков традиционного скаленоэдрального ОКК является то, что он не может быть таким прочным, как требуется в получении бумаги и, в частности, непокрытой бумаги, не содержащей древесины. Соответственно, существует необходимость в дешевом способе получения ОКК в скаленоэдральной форме, который позволяет увеличить содержание наполнителя и плотность без ухудшения жесткости или объема получаемой бумаги.

Краткое описание изобретения

Настоящее изобретение предусматривает способ получения дешевого ОКК в скаленоэдральной форме, который имеет более высокую прочность скоплений/кристаллов ОКК в процессе переработки (т.е. меньшую тенденцию к образованию дискретных частиц ОКК) и ведет к улучшенным жесткости и/или объему в применениях бумаги, не содержащей древесину, чем традиционный скаленоэдральный ОКК. В общем виде настоящее изобретение выполняет указанные требования при использовании двухстадийного способа получения. Первая стадия содержит стадию гашения быстрогасящейся извести с получением гашеной извести. Вторая стадия содержит стадию прохождения гашеной известью без перемешивания, без предварительного охлаждения в теплообменнике и при отсутствии каких-либо добавок карбонизации газообразным диоксидом углерода с получением ОКК.

Как будет рассмотрено в примерах ниже, продукт указанного двухстадийного способа преодолевает недостатки способов-прототипов получения ОКК и дает продукт скаленоэдрального ОКК, который имеет более высокую прочность скоплений/кристаллов ОКК в процессе переработки (т.е. меньшую тенденцию к образованию дискретных частиц ОКК) и ведет к улучшенным жесткости и/или объема в применениях бумаги, не содержащей древесину, чем традиционный скаленоэдральный ОКК.

Настоящее изобретение также предусматривает ОКК или продукт ОКК, получаемый способом настоящего изобретения.

Кроме того, настоящее изобретение также предусматривает материал, содержащий ОКК или продукт ОКК настоящего изобретения. Материал может включать в себя продукты, в которые желательно вводить карбонат кальция в качестве наполнителя, такие как бумага, бумажные покрытия, бумажные продукты, чернила, краски, покрытия, пластики, клеи, строительные продукты, пищевые продукты, косметические и фармацевтические продукты.

Настоящее изобретение также предусматривает бумажное покрытие, содержащее ОКК или продукт ОКК настоящего изобретения. Предполагается, что ОКК или продукт ОКК настоящего изобретения дают в результате лоск и улучшенную непрозрачность.

Наконец, настоящее изобретение относится к применению ОКК или продукта ОКК настоящего изобретения для получения материала, в котором желательно использовать скаленоэдральный ОКК в качестве наполнителя.

Дополнительные цели изобретения будут видны из последующего описания.

Краткое описание чертежей

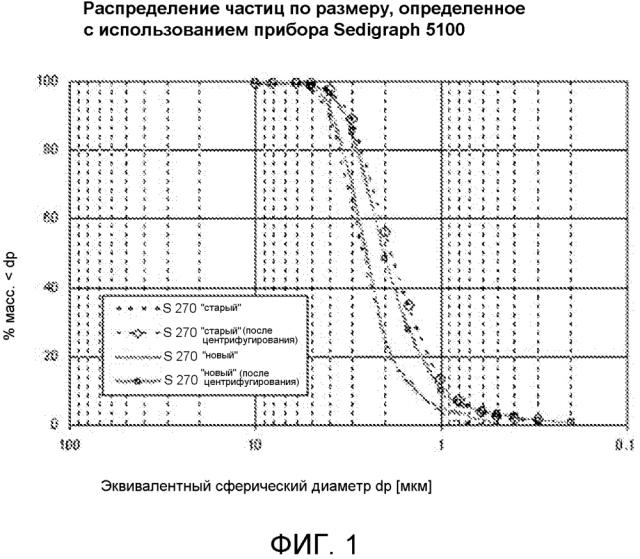

На фиг. 1 представлен график распределения частиц по размеру, сравнивающий ОКК, полученный в соответствии с традиционным способом (старый), с ОКК, полученным в соответствии с настоящим изобретением (новый), оба до и после центрифугирования (после ЦФ (CF)).

На фиг. 2 представлена СЭМ-микрофотография ОКК, полученного в соответствии с настоящим изобретением, сделанная до карбонизации.

На фиг. 3 представлена СЭМ-микрофотография ОКК, полученного в соответствии с настоящим изобретением, сделанная после карбонизации.

Подробное описание изобретения

В соответствии с настоящим изобретением продукт осажденного карбоната кальция получают двухстадийным способом. На первой стадии быстрогасящуюся известь (СаО) гасят в воде с получением суспензии гидроксида кальция (Са(ОН)2), или известкового молока. Данная реакция показана в реакции (1) и, предпочтительно, имеет место в аппарате для мокрого гашения:

(1) СаО+Н2О→Са(ОН)2+тепло

Источник быстрогасящейся извести (СаО), используемой в реакции гашения, предпочтительно, получают термообработкой (прокаливанием) дробленого известняка с образованием извести (СаО) и диоксида углерода (СО2). Реакция, предпочтительно, осуществляется при начальной температуре 85-120°F (29-49°C) и, предпочтительно, 95-110°F (35-43°C). Поскольку реакция является экзотермической, температура обычно повышается до 180-210°F (82-99°C), и предпочтительно, до 195-205°F (91-96°C). Реакция также желательно осуществляется со смешением или перемешиванием. Длительность реакции может варьироваться, но обычно составляет примерно 5-15 мин. Содержание твердого вещества суспензии обычно составляет примерно 10-20% масс. твердого вещества, и, предпочтительно, 12-18% масс. твердого вещества. В границах настоящего изобретения находится то, что дополнительная вода может быть введена в ходе реакции гашения для того, чтобы регулировать и/или поддерживать, и/или достигать желаемой концентрации твердого вещества.

Суспензия гидроксида кальция, или гашеной извести, от реакции гашения может затем просеиваться, если желательно, для удаления частиц с завышенными размерами. Подходящий экран может включать в себя, например, экран, имеющий размер ячеек экрана примерно 30-50 меш. Суспензия гидроксида кальция, или гашеной извести, затем может быть перегружена в промежуточную емкость, если желательно. В результате воздушного охлаждения температура суспензии гидроксида кальция, или гашеной извести, затем снижается на примерно 40-70°F (4-21°C) и, более предпочтительно, примерно 60°F (16°C), с получением температуры суспензии 125-165°F (52-74°C) и, предпочтительно, 135-155°F (57-63°C). Однако в противоположность традиционным способам получения ОКК суспензия гидроксида кальция, или гашеной извести, не подвергается охлаждению в теплообменнике перед карбонизацией. В этом отношении традиционные способы получения ОКК обычно охлаждают суспензию гидроксида кальция, или гашеной извести, до 90-120°F (32-49°C) в теплообменнике перед карбонизацией.

На второй стадии суспензия гидроксида кальция, или гашеной извести, затем подвергается карбонизации газообразным диоксидом углерода с получением ОКК. Данная стадия карбонизации показана в реакции (2) и имеет место в реакторе.

(2) Са(ОН)2+СО2→СаСО3+Н2О+тепло

В противоположность традиционным способам суспензия гидроксида кальция, или гашеной извести, не подвергается перемешиванию в ходе реакции карбонизации, как делается в традиционных способах получения ОКК. Как использовано здесь, выражение «без перемешивания» означает, что мешалка реактора является выключенной. Отсутствие перемешивания предполагает замедление реакции и получение скаленоэдрального кристалла ОКК.

Кроме того, в противоположность способам-прототипам получения ОКК карбонизация проводится при отсутствии каких-либо добавок. Как использовано здесь, выражение «при отсутствии каких-либо добавок» означает отсутствие каких-либо добавок, которые могут вводиться до или в процессе карбонизации, включая добавки, которые могут вводиться в процессе гашения быстрогасящейся извести или получения суспензии гидроксида кальция. Такие добавки включают в себя, например, углевод, моносахарид, дисахарид, полисахарид, триэтаноламин, маннит, диэтаноламин, бицин, морфолин, три-изопропаноламин, N-этилдиэтаноламин, N,N-диэтилэтаноламин, натрийборогептонат или реагенты, включающие в себя многоатомный спирт или многоатомный фенол или любую их смесь. Предпочтительно, отсутствие каких-либо добавок означает отсутствие моносахарида или дисахарида, и, наиболее предпочтительно, отсутствие каких-либо добавок означает отсутствие дисахарида (например, сахарозы).

Согласно настоящему изобретению диоксид углерода (СО2) выбирается из газообразного диоксида углерода, жидкого диоксида углерода, твердого диоксида углерода или газообразной смеси диоксида углерода и, по меньшей мере, одного другого газа, и, предпочтительно, является газообразным диоксидом углерода. Когда СО2 является газообразной смесью диоксида углерода и, по меньшей мере, одного другого газа, тогда газообразная смесь представляет собой диоксид углерода, содержащий топочный газ, выходящий из промышленных способов, например способов горения или прокаливания или подобного. СО2 также может быть получен при взаимодействии карбоната щелочного и/или щелочно-земельного металла с кислотой.

Кроме того, он может быть получен при сжигании органических веществ, таких как этиловый спирт, древесина и подобное, или при ферментации. Когда используется газообразная смесь диоксида углерода и, по меньшей мере, одного другого газа, тогда диоксид углерода присутствует в интервале от 8 до примерно 99% об. и, предпочтительно, в интервале 10-25% об., например, 20% об. Предпочтительно, СО2 получается из внешнего источника и, более предпочтительно, улавливается от прокаливания дробленого карбоната кальция. Реакция карбонизации, предпочтительно, проводится при начальной температуре 130-160°F (54-71°C) и, более предпочтительно, при начальной температуре 135-145°F (57-63°C). Средний размер частиц карбоната кальция может регулироваться при регулировании начальной температуры вверх или вниз на 1-2°F. Реакция желательно проходит до тех пор, пока весь или по существу весь гидроксид кальция, или гашеная известь, не превратится в суспензию карбоната кальция. В предпочтительном варианте реакцию прекращают, когда электропроводность реакционной смеси увеличивается.

Суспензия ОКК, полученная от реакции карбонизации, затем отделяется. Это, предпочтительно, осуществляется при перегрузке суспензии ОКК в емкость для хранения. Суспензия ОКК может затем подвергаться дополнительным стадиям переработки, включая, например, стадии просеивания, обезвоживания, диспергирования и/или измельчения, с получением продукта ОКК, имеющего желательные характеристики. В предпочтительном варианте суспензию ОКК пропускают через один или более экранов для того, чтобы удалить крупные частицы. В более предпочтительном варианте суспензию ОКК пропускают через экран для отделения частиц >45 мкм или частиц >75 мкм.

Получаемый продукт ОКК, предпочтительно, содержит 85% или более скаленоэдральных частиц и, более предпочтительно, 90% или более скаленоэдральных частиц и, наиболее предпочтительно, 95% или более скаленоэдральных частиц.

Получаемый продукт ОКК также, предпочтительно, имеет средний размер частиц (d50) 2,0-3,0 мкм, и, более предпочтительно, средний размер частиц (d50) 2,2-2,8 мкм, и, наиболее предпочтительно, средний размер частиц (d50) 2,5 мкм. В настоящей заявке «размер частиц» продукта карбоната кальция описывается его распределением частиц по размеру. Значение dx представляет собой диаметр, относительно которого Χ % масс. частиц имеют диаметры менее dx. Это означает, что значение d20 является размером частиц, при котором 20% масс. всех частиц является мельче, и значение d75 является размером частиц, при котором 75% масс. всех частиц является мельче. Значение d50 является, таким образом, средневесовым размером частиц, т.е. 50% масс. всех зерен являются больше или меньше, чем данный размер частиц. В целях настоящего изобретения размер частиц определяется как средневесовой размер частиц d50, если не указано иное. Для определения значения средневесового размера частиц d50 для частиц, имеющих d50 более 0,5 мкм, может использоваться прибор Sedigraph 5100 от компании Micromeritics, США.

Получаемый продукт ОКК также, предпочтительно, имеет площадь поверхности по методу БЭТ 4,0-7,0 м2/г.

Продукт ОКК, полученный в соответствии со способом настоящего изобретения, имеет более высокую прочность скоплений/ кристаллов ОКК в процессе переработки (т.е. меньшую тенденцию к образованию дискретных частиц ОКК) и ведет к улучшенным жесткости и/или объему в применениях бумаги, не содержащей древесину, чем продукты ОКК, полученные с использованием традиционных способов.

Если ОКК подвергается стадиям обезвоживания, диспергирования и/или измельчения, указанные стадии могут осуществляться по технологии, известной в технике. Что касается измельчения, продукт ОКК может быть подвергнут сухому измельчению и/или мокрому измельчению. Мокрое измельчение относится к измельчению в жидкой среде (например, суспензии). Мокрое измельчение может выполняться при отсутствии добавки измельчения или в присутствии добавки измельчения. Могут быть введены одна или более добавок измельчения, такие как, например, натрийполиакрилат, соль полиакрилатной кислоты и/или соль сополимера акриловой кислоты. Сушка может иметь место при использовании любого подходящего сушильного оборудования и может, например, включать в себя тепловую сушку и/или сушку при пониженном давлении с использованием такого оборудования, как выпарной аппарат, вакуумная сушилка, печь, распылительная сушилка (такая как распылительная сушилка, поставляемая Niro and/or Nara), и/или сушку в вакуумной камере. Диспергаторы также могут быть введены для получения дисперсий, если желательно.

ОКК или продукт ОКК, полученные согласно настоящему изобретению, могут использоваться в различных материалах, в которых желательно использовать карбонат кальция в качестве наполнителя. Например, скаленоэдральный ОКК или продукт ОКК могут использоваться в фармацевтической отрасли с такими продуктами, как медицинские препараты, в пищевых продуктах для людей и животных, в бумагоделательной отрасли в качестве наполнителя или в покрытии бумаги, в водных или неводных красках, в пластиках, или в печатных красках (например, для офсетной печати, ротационной глубокой печати). Предпочтительно, ОКК или продукт ОКК используются в качестве наполнителя в бумаге и, более предпочтительно, в качестве наполнителя в непокрытой бумаге, не содержащей древесину. В этом отношении продукт ОКК настоящего изобретения обладает улучшением по сравнению с традиционным ОКК в непокрытой бумаге, не содержащей древесину, при обеспечении лучшего объема (+5-10%), более высокой непрозрачности и жесткости, чем традиционный ОКК.

Считается, что при использовании в покрытии бумаги ОКК или продукт ОКК настоящего изобретения дают более высокий лоск и улучшенную непрозрачность.

Настоящее изобретение описывается в последующих примерах, которые представлены для облегчения понимания изобретения и не должны истолковываться как ограничение изобретения никоим образом, как определено в формуле изобретения, которая приводится далее.

ПРИМЕРЫ

Распределение частиц по размеру (% масс. частиц с диаметром <Х) и средневесовой диаметр (d50) минерального материала

Во всех последующих примерах характеристики средневесового диаметра и распределения частиц по размеру минерального материала определяют с помощью седиментационного метода, т.е. анализом седиментационного поведения в гравиметрическом поле. Измерение выполняют с использование прибора Sedigraph 5100 фирмы Micromeritics Instrument Corporation.

Метод и прибор являются известными специалисту в данной области техники и обычно используются для определения размера зерен наполнителей и пигментов. Измерение выполняют в водном растворе 0,1% масс. Na4P2O7. Образцы диспергируют с использованием высокоскоростной мешалки и ультразвука.

Удельная площадь поверхности ((УПП)(SSA)) материала

Удельную площадь поверхности определяют с использованием метода БЭТ (Брунауэра, Эммета, Теллера) согласно ISO 9277 с использованием азота после кондиционирования образца при нагревании при 250°C (482°F) в течение периода времени 30 мин. Перед таким определением образец фильтруют, споласкивают и сушат при 90-100°C (194-212°F) в печи в течение, по меньшей мере, 12 ч перед разрушением в ступке пестиком и затем помещают на весы при 130°C (266°F) до достижения постоянной массы.

ПРИМЕР 1

Получение традиционного ОКК

Традиционный ОКК получают следующим образом. Сначала негашеная известь взаимодействует с водой при температуре примерно 185-210°F (86-99°C) в аппарате мокрого гашения с получением гашеной извести. Затем слой твердых частиц отделяют от гашеной извести и сбрасывают в отходы. Гашеную известь затем собирают в буферную емкость и прокачивают насосом через теплообменник для охлаждения суспензии и затем в промежуточную емкость. Далее в гашеную известь вводят сахар. Охлажденную гашеную известь затем перегружают в реактор с установленной начальной температурой >135°F (57°C). Диоксид углерода из известковообжигательной печи главной бумажной фабрики затем вводят в нижнюю часть реактора с включенными мешалками для превращения гашеной извести в суспензию карбоната кальция. Суспензию карбоната кальция затем просеивают с удалением частиц >45 мкм, и полученный продукт затем подают насосом в емкость для хранения. Два продукта получают с использованием данного способа при варьировании начальной температуры карбонизации. Один продукт имеет средний размер частиц (d50) 2,5 мкм, удельную площадь поверхности по методу БЭТ 4,9 м2/г и d75/d25 1,49. Другой продукт имеет средний размер частиц (d50) 2,9 мкм, удельную площадь поверхности по методу БЭТ 3,8 м2/г и d75/d25 1,44.

ПРИМЕР 2

Получение ОКК согласно настоящему изобретению

ОКК согласно настоящему изобретению получают, как в примере 1 со следующими отличиями. Во-первых, гашеную известь не прокачивают насосом через теплообменник для охлаждения суспензии. Во-вторых, в гашеную известь не вводят сахар. В-третьих, реакция карбонизации осуществляется с выключенными мешалками. Полученный продукт имеет средний размер частиц (d50) 2,5 мкм, удельную площадь поверхности по методу БЭТ 4,7 м2/г и d75/d25 1,5.

ПРИМЕР 3

Испытание сделанных вручную листов бумаги

Традиционный ОКК из примера 1 и ОКК согласно настоящему изобретению из примера 2 используют для получения вручную листов бумаги для дополнительных испытаний. Более конкретно, сделанные вручную листы бумаги получают сначала комбинированием 80% целлюлозы из твердой древесины с 20% целлюлозы из мягкой древесины с получением 100% смеси целлюлозы. Сделанные вручную листы бумаги получают с использованием 80% целлюлозы и 20% либо традиционного ОКК, либо ОКК согласно настоящему изобретению. Сделанные вручную листы бумаги затем подвергают следующим испытаниям.

Пористость по Герлею

Данное испытание определяет время прохождения 100 см3 воздуха через образец бумаги и использует прибор для определения пористости Gurley-Hill Porosity Meter (Model 4190)( Gurley Precision Instruments, Нью-Йорк) в соответствии с Tappi T460 om-96.

Испытание на связь Скотта

Данное испытание определяет прочность внутренней связи волокон бумаги и дает показатель ожидаемой характеристики прочности в Z-направлении. Данное испытание проводят с использованием прибора Scott Internal Bond Tester (Model # B, version 2) (Huygen Corporation, Иллинойс) в соответствии с Tappi Т569.

Жесткость по Таберу

Данное испытание оценивает жесткость и упругость бумаги с использованием прибора Taber V-5 Stiffness Tester (Model # 150B) (Teledine/Taber Inc., Нью-Йорк) в соответствии с Tappi T-543 pm-84.

Разрывная прочность

Данное испытание определяет максимальную разрывную прочность, показываемую при разрыве, и, более конкретно, усилие на единицу ширины, требуемое для разрушения образца бумаги. В данном испытании используется установка Instron Testing System (Model # 1011) (Instron Corporation, Массачусеттс) в соответствии с Tappi T-498 om-88.

Результаты испытаний представлены в таблице 1. Как можно видеть, сделанный вручную лист бумаги, полученный с ОКК согласно настоящему изобретению, имеет улучшенную жесткость (как определено с использованием испытания на связь Скотта, испытания на жесткость по Таберу и испытания на разрывную прочность) при более высокой объемной плотности, чем сделанные вручную листы бумаги, полученные с традиционными продуктами ОКК.

| Таблица 1Испытания сделанных вручную листов бумаги с ОКК 2 | ||||

| Сравнительный пример 1 (2,5 м/с) | Сравнительный пример 1 (2,9 м/с) | ОКК согласно настоящему изобретению примера 2 | ||

| Основная масса | ||||

| Основная масса | г/м2 | 72,0 | 71,9 | 72,2 |

| Основная масса | фунт/3300 фут2 | 48,8 | 48,6 | 48,8 |

| Степень белизны | ||||

| R457 TAPPI | % | 88,5 | 89,5 | 89,4 |

| Стандартное отклонение | 0,2 | 0,3 | 0,2 | |

| Толщина листа | ||||

| Толщина | тысячи дюйм/мм | 5,00/127,00 | 4,70/119,38 | 4,60/116,84 |

| Стандартное отклонение | 0,20 | 0,10 | 0,10 | |

| Удельный объем | см3/г | 1,76 | 1,66 | 1,62 |

| Объемная плотность | г/см3 | 0,57 | 0,60 | 0,62 |

| Наполнитель | ||||

| Содержание наполнителя | % | 21,30 | 21,50 | 19,90 |

| Пористость по Герлею | ||||

| Пористость | c | 3,9 | 5,1 | 4,7 |

| Стандартное отклонение | 0,2 | 0,6 | 0,5 | |

| Непрозрачность | ||||

| Непрозрачность | % | 88,3 | 89,6 | 88,4 |

| Стандартное отклонение | 0,7 | 0,3 | 0,3 | |

| Откорректированная непрозрачность | % | 88,7 | 90,0 | 88,8 |

| Связь Скотта | ||||

| Связь Скотта | фут.фунт/ дюйм2 (м.кг/см2) | 64 (1,15) | 61 (1,10) | 78 (1,40) |

| Стандартное отклонение | 5 | 7 | 3 | |

| Жесткость по Таберу |

| Сопротивление изгибу 15° | (TU) | 1,91 | 2,23 | 2,33 |

| Стандартное отклонение | 0,31 | 0,28 | 0,26 | |

| Разрывная прочность | ||||

| Разрывная прочность | фунт/дюйм (Н/м) | 8,0 (1424) | 8,4 (1535) | 9,8 (1744) |

| Стандартное отклонение | 0,3 | 0,2 | 0,4 | |

| Разрывная длина | км | 1,98 | 2,09 | 2,42 |

| Показатель прочности | Нм/г | 19,4 | 20,5 | 23,7 |

ПРИМЕР 4

Испытание на устойчивость

ОКК, полученный традиционным способом, («старый ОКК») и ОКК, полученный способом настоящего изобретения, («новый ОКК») подвергают испытанию на устойчивость, включающему центрифугирование, которое подвергает ОКК воздействию усилий благодаря центробежному эффекту и сдвиговому эффекту, образованному перепадом скорости ротора. Параметры испытания являются следующими:

Размер партии: 500 л

Время операции: ~ 60 мин

Тип центрифуги, модель: KHD Humboldt SC01

Угол конусности: 10°

Диаметр барабана: 268 мм

Глубина резервуара: 168 мм

Скорость вращения: 4450 мин-1

Перепад скорости вращения: 41 мин-1

Скорость подачи: 400 л/ч

Номинальный ток электродвигателя: 28 А

Номинальная мощность электродвигателя: 15 кВт.

Распределение частиц по размеру определяют для старого ОКК и нового ОКК как до, так и после центрифугирования. Результаты показаны в таблице 2 ниже и на фиг. 1. Как показано в таблице 2 ниже и на фиг. 1, новый ОКК образует меньше мелких частиц, чем старый ОКК после воздействия центрифугирования. Например, в результате центрифугирования старый ОКК образует увеличение 56% частиц, имеющих dp<2 мкм, тогда как новый ОКК образует увеличение 48,9% частиц, имеющих dp<2 мкм. Для dp<1,5 мкм старый ОКК образует увеличение 34,6 % частиц, имеющих dp<1,5 мкм, тогда как новый ОКК образует увеличение 27,8% частиц, имеющих dp<2 мкм. Для dp<1,0 мкм старый ОКК образует увеличение 13% частиц, имеющих dp<1,0 мкм, тогда как новый ОКК образует увеличение 10,1% частиц, имеющих dp<1,0 мкм. Снижение очень мелких частиц для нового ОКК по сравнению со старым ОКК в результате центрифугирования показывает, что новый ОКК имеет более сильную устойчивость скоплений/ кристаллов ОКК в процессе переработки, чем старый ОКК.

| Таблица 2Определение распределения частиц по размеру | |||||||||||||||

| % масс. <dp | 0,2 | 0,3 | 0,4 | 0,5 | 0,6 | 0,8 | 1 | 1,5 | 2 | 3 | 4 | 5 | 6 | 8 | 10 |

| S270 «старый» | 0,3 | 0,1 | 0,9 | 4 | 12,2 | 24,2 | 64,4 | 89,9 | 97,4 | 99,1 | 99,6 | 99,5 | |||

| S270 «старый» (после центрифугиро-вания) | 1,2 | 1,6 | 2,6 | 3,6 | 7,1 | 13 | 34,6 | 56 | 88,7 | 97,4 | 99,1 | 99,3 | 99,4 | 99,5 | |

| S270 «новый» | 0,5 | 1,6 | 3,4 | 4,9 | 12,2 | 24,9 | 69,2 | 91,9 | 98 | 99,3 | 99,2 | 99,1 | |||

| S270 «новый» (после центри-фугирования) | 0,6 | 1,2 | 2,5 | 3,2 | 4 | 6,2 | 10,1 | 27,8 | 48,2 | 85,5 | 96,6 | 98,9 | 99,6 | 99,8 | 99,9 |

Кроме того, СЭМ-микрофотографии нового ОКК до и после центрифугирования представлены на фиг. 2 и 3, соответственно. Образцы до и после центрифугирования выглядят качественно одинаково, т.е. не наблюдается снижение размера частиц. Поэтому можно сделать вывод, что ОКК изобретения имеет более сильную устойчивость скоплений/ кристаллов ОКК в условиях, испытываемых в процессе переработки.

Все публикации, указанные здесь выше, приводятся в их полноте. Хотя приведенное выше изобретение описано подробно в целях ясности и понимания, специалист в данной области техники при прочтении описания отметит, что различные изменения формы и подробностей могут быть сделаны без отступления от истинного объема изобретения в прилагаемой формуле изобретения. Все изменения, которые идут в значении и интервале эквивалентности, поэтому предназначены быть охваченными здесь.

1. Способ получения осажденного карбоната кальция ((OKK) (РСС)), включающий следующие стадии:(a) гашение быстрогасящейся извести с получением гашеной извести; (b) карбонизация газообразным диоксидом углерода гашеной извести без перемешивания, без предварительного охлаждения в теплообменнике и при отсутствии каких-либо добавок с получением OKK; и(с) подвергание ОКК, полученного на стадии (b), одной или нескольким стадиям просеивания, обезвоживания, диспергирования и измельчения с получением продукта ОКК, который содержит 85% или более скаленоэдральных частиц.

2. Способ по п. 1, в котором стадию (а) осуществляют при начальной температуре 85-120°F (29-49°С), предпочтительно, при начальной температуре 95-110°F (35-43°С).

3. Способ по п. 1, в котором температуру реакции на стадии (а) повышают до 180-210°F (82-99°С), предпочтительно, до 195-205°F (91-96°С).

4. Способ по п. 1, в котором стадию (а) осуществляют при смешении или перемешивании.

5. Способ по п. 1, в котором гашеная известь, полученная на стадии (а), имеет содержание твердого вещества 10-20% твердого вещества, предпочтительно, имеет содержание твердого вещества 12-18% твердого вещества.

6. Способ по п. 1, который дополнительно содержит просеивание гашеной извести, полученной на стадии (а).

7. Способ по п. 1, в котором в результате воздушного охлаждения температура гашеной извести, полученной на стадии (а), снижается на 40-70°F (4-21°С) перед карбонизацией на стадии (b).

8. Способ по п. 1, в котором гашеную известь, полученную на стадии (а), не подвергают охлаждению в теплообменнике перед карбонизацией на стадии (b).

9. Способ по п. 1, в котором реакцию карбонизации на стадии (b) проводят при начальной температуре 130-160°F (54-71°С), предпочтительно, при начальной температуре 135-145°F (57-63°С).

10. Способ по п. 1, в котором OKK, полученный на стадии (b), отделяют.

11. Способ по п. 1, в котором OKK, полученный на стадии (b), пропускают через один или более экранов с получением продукта OKK.

12. Способ по п. 11, в котором продукт OKK содержит 90% или более скаленоэдральных частиц, более предпочтительно, содержит 95% или более скаленоэдральных частиц.

13. Способ по п. 11, в котором продукт OKK имеет средний размер частиц (d50) 2,0-3,0 мкм, предпочтительно, 2,2-2,8 мкм.

14. Способ по п. 11, в котором продукт OKK имеет площадь поверхности по методу БЭТ 4,0-7,0 м2/г.

15. OKK, полученный способом по любому из пп. 1-10.

16. Продукт OKK, полученный способом по любому из пп. 11-14.

17. Материал, содержащий OKK по п. 15 или продукт OKK по п. 16.

18. Материал по п. 17, в котором материалом является бумага, бумажное покрытие, бумажный продукт, чернила, краска, покрытие, пластик, клей, строительный продукт, пищевой продукт или фармацевтический продукт, предпочтительно, является бумага, и, более предпочтительно, является непокрытая бумага, не содержащая древесины.

19. Применение OKK по п. 15 или продукта OKK по п. 16 для получения материала, выбранного из бумаги, бумажного покрытия, бумажного продукта, чернил, краски, покрытия, пластика, клея, строительного продукта, пищевого продукта или фармацевтического продукта, предпочтительно, для получения бумаги, более предпочтительно, для получения бумаги в качестве бумажного покрытия и, наиболее предпочтительно, для получения непокрытой бумаги, не содержащей древесины.