Способ концентрирования радиоактивных отходов

Иллюстрации

Показать всеИзобретение относится к способу концентрирования радиоактивных отходов. Заявленный способ включает разрушение ионов аммония и/или азотной кислоты по реакции с формалином и ее регенерацию путем абсорбции и ректификации. Перерабатываемые растворы могут образовываться в различных гидрометаллургических технологиях ядерного топливного цикла. При этом переработка происходит в непрерывном режиме в выпарном аппарате с выносной греющей камерой при непрерывном упаривании раствора и естественной циркуляции кубового раствора. Под уровень раствора непрерывно подают формальдегид, вследствие чего происходит реакция разрушения азотной кислоты и/или ионов аммония, затем азотная кислота поглощается из нитрозных газов на орошаемых тарелках и образовавшиеся пары воды конденсируются, а окислы азота абсорбируются, после чего азотная кислота регенерируется по методу ректификации. Техническим результатом является проведение процесса в непрерывном режиме. 9 з.п. ф-лы, 5 ил., 6 пр.

Реферат

Изобретение относится к области ядерно-химических, в частности радиохимических, технологий на различных стадиях ядерного топливного цикла (ЯТЦ), таких как производство очищенных ядерных материалов (уран, цирконий) или переработка облученного ядерного топлива атомных электростанций (ОЯТ АЭС), где используются экстракционные и осадительные операции для очистки ядерных материалов и их получения в виде прокаленных оксидов.

В таких производствах, базирующихся на экстракции целевых элементов разбавленным трибутилфосфатом (ТБФ) из растворов азотной кислоты и осаждении тех или иных конечных продуктов раствором аммиака, порождается достаточно большой удельный объем азотнокислых рафинатов и аммонийсодержащих маточных растворов, требующих концентрирования упариванием с регенерацией компонентов рабочей среды и последующей локализацией отходов в твердом виде.

Разрушение нитрата аммония проводится после упаривания среднеактивных отходов (САО), причем упаривание проводится обычно общепринятым способом в выпарном аппарате с выносной греющей камерой и естественной циркуляцией кубового раствора. При переработке ОЯТ АЭС упаривание САО является второй стадией общей схемы упаривания отходов процесса переработки, что рассматривается ниже. Для разрушения нитрата аммония в кубовом растворе был рекомендован способ с использованием формальдегида в качестве индуктора окисления аммония азотной кислотой [патент RU №2329554, МПК G21F 9/06, опубл. 2008]. Процесс проводится в периодическом режиме при концентрации азотной кислоты 4-9 моль/л и температуре 60-100°C. В данном случае реакция разложения азотной кислоты является побочной и протекает в тем большей степени, чем ниже концентрация нитрата аммония, вследствие чего данный процесс наиболее эффективен при его применении для обработки кубового остатка от упаривания объединенных технологических среднеактивных отходов (САО), куда поступают как рафинаты аффинажных циклов, так и аммиачные маточные и регенерационные растворы.

Недостатки этого способа (точнее, его сочетания с процессом упаривания САО) обусловлены его проведением в полунепрерывном режиме.

Наиболее известен способ концентрирования рафинатов, включающий упаривание высокоактивного рафината (ВАО) с отгонкой азотной кислоты, конденсацию дистиллята, его повторное упаривание для очистки от аэрозольных загрязнений радионуклидами в смеси с САО также с отгонкой азотной кислоты и ее последующей ректификацией на завершающей стадии прооцесса [Fuel reprocessing (Reactor Hand-book, v.2). Eds Stoller S.M., Richards R.B. Interscience Publishers. N-Y, London, Toronto, 1961, p. 179], причем выпарные операции проводят обычно в выпарном аппарате с выносной греющей камерой и естественной циркуляцией кубового раствора.

Однако оно применимо без ограничений только для рафинатов аффинажных циклов, тогда как для рафинатов первичной переработки (облученное топливо АЭС, соли, полученные из рудных концентратов) ограничения по концентрированию вносят присутствующие соли примесей, ограниченно растворимые в азотной кислоте при повышенной ее концентрации в кубовом растворе выпарки. В частности, при упаривании высокоактивного рафината от переработки ОЯТ АЭС (ВАО) такой примесью является тяжелый осадок нитрата бария, забивающий циркуляционную трубу. По этой причине, а также из-за присутствия больших количеств трития в ВАО от переработки ОЯТ АЭС стадии концентрирования ВАО и САО и регенерацию содержащейся в них азотной кислоты в последнее время максимально разделили.

Для повышения растворимости нитрата бария при упаривании ВАО применяются разные искусственные приемы, в частности разбавление исходного раствора дистиллятом ректификации азотной кислоты [Zilberman B.Ya., Saprykin V.F., Makarychev-Mikhailov M.N. Management of high level wastes (HLW) from nuclear power plant spent fuel reprocessing in terms of tritium localization and nitric acid regeneration. 1993'Int. Conf. on Nuclear Waste Manag. and Environ. Remediation. (Proc. Conf. Prague, 1993). Vol. 1, p. 375-378. Am. Soc. Mech. Engineers, N-Y, 1993], a также понижение концентрации азотной кислоты в ВАО путем специального построения технологического процесса на первичной экстракции целевых элементов из раствора ОЯТ АЭС [патент RU 2454742, Бюл. 12, 2012]. Применяется также проведение процесса в полунепрерывном режиме в конвективном аппарате с многоярусными змеевиками или горизонтальной греющей камерой с накоплением осадка в донной части и последующей его размывкой (распульповкой) [Warner B.F. Operational experience in the evaporation and storage of highly-active fission-product wastes at Windscale / Management of Radioactive Wastes from Fuel Reprocessing (Proc. Symp.Paris, 1972), OECD/NEA, Paris, 1973, p. 339].

Разновидностью такого процесса является упаривание ВАО в аппарате типа "кастрюля" с обогревом змеевиком с одновременной денитрацией азотной кислоты путем введения муравьиной кислоты [Miura N., Watahiki М., Nakamura Yo. Е. et al. Operation experience and anti-foam study at the Tokai reprocessing plant. Proc. Int. Conf. GLOBAL'97 (Jap.), v. 2, p. 1238-1243].

Наиболее близким является способ с использованием формалина на заводах UP-2 и UP-3 [Schneider J., Bretault Ph., Masson M., Juvenelle A., Bosse E., Huel C. Highly Active Liquid Waste concentration using the formaldehyde denization process in the French reprocessing plants. Proc. Intern. Conf. "Global 2009" (Paris, France, 06-11.09.2009). CEA, 2009. Paper 9343], который выбран в качестве прототипа. Согласно данному способу, вся тритийсодержащая вода по балансу выводится из процесса на сброс, причем заметная ее часть возвращается в процесс и используется в качестве флегмы для орошения тарелок в сепараторе выпарного аппарата, а также ректификационной колонны при получении концентрированной тритийсодержащей азотной кислоты для возврата в узел растворения ОЯТ.

В соответствии с прототипом процесс денитрации с использованием формальдегида проводят в полунепрерывном режиме. Выпарной аппарат с тарельчатым сепаратором и обогреваемой рубашкой заполняют раствором ВАО из емкости до заданного уровня. Производят запуск колонны абсорбции окислов азота (подача деминерализованной воды и рециркуляция регенерированной кислоты). Раствор ВАО нагревают в выпарном аппарате до температуры кипения, в это время дистиллят просто возвращается в выпарной аппарат. Запускают подачу кислорода в абсорбционную колонну. Когда температура в испарителе стабилизируется (т.е. когда достигается устойчивый режим кипения), мощность нагрева регулируют, запускают подачу формальдегида и вводят в выпарной аппарат небольшое количество нитрита натрия, чтобы инициировать реакцию денитрации. После того как реакция денитрации запущена, организуют непрерывную подачу питающего раствора ВАО при заданной скорости потока. Регулируют расход формальдегида. Мощность нагрева устанавливают вручную на заданное значение, уровень в выпарном аппарате поддерживают постоянным путем управления скоростью подачи раствора ВАО. Контролируют следующие параметры: расход формальдегида, уровень, давление и температуру в выпарном аппарате, кислотность дистиллятов; кислотность концентрата проверяется регулярно, по крайней мере два раза в день. При необходимости регулируют расход формальдегида, чтобы поддерживать кислотность в ожидаемом диапазоне.

Дистиллят делят в установившемся режиме на две части, первую из которых возвращают в выпарной аппарат для орошения очистных тарелок. Вторую часть охлаждают и подают в качестве одного из потоков флегмы в среднюю часть абсорбционной колонны, где выполняется регенерация азотной кислоты из окислов азота.

Абсорбцию окислов азота проводят непрерывно в течение всего цикла упаривания.

Несконденсированные газы передают в нижнюю часть колоны вместе с кислородом, необходимым для химической реакции. Нижнюю часть колонны, где регенерируют большую часть окислов азота, орошают большим потоком охлажденной регенерированной кислоты из емкости для сбора регенерата, избыточная часть которой по балансу передается на установку ректификации азотной кислоты. Верхняя часть колонны рассматривается как завершающая зона абсорбции и орошается небольшим потоком воды.

В процессе абсорбции контролируют следующие параметры: расход кислорода, расход деминерализованной воды, рециркуляция и расход регенерированной кислоты, значения температуры.

Цикл упаривания останавливают, когда достигнут заданный уровень концентрирования (обычно 1 раз в неделю). Это, как правило, соответствует концентрации оксидов продуктов деления ПО г/л. Кубовый раствор охлаждают и выдают на промежуточное хранение перед остекловыванием. Осадок в кубовой части размывают водой и выдают вслед на промежуточное хранение.

Основным недостатком этого процесса является его проведение в полунепрерывном режиме с существенным накоплением кубового раствора, что обусловлено необходимостью обеспечения большой греющей поверхности с теплопередачей через стенки «кастрюли» и змеевик при невозможности разместить трубчатую греющую камеру.

Задачей технического решения является разработка технологичного способа, позволяющего осуществить процесс непрерывного упаривания технологических отходов с разрушением азотсодержащих реагентов (азотная кислота, аммоний) с помощью формальдегида с проведением непрерывного процесса в аппарате с циркуляцией кубового раствора в сочетании с конденсацией вторичного пара и ступенчатой абсорбцией азотной кислоты и/или оксидов азота.

Техническим результатом способа концентрирования радиоактивных отходов является проведение процесса в непрерывном режиме.

Технический результат достигается в способе концентрирования радиоактивных отходов, включающем упаривание отходов при введении формальдегида с разрушением азотсодержащих соединений, регенерацию азотной кислоты из парогазовой фазы газов путем конденсации паров воды и кислоты из нее и окислительной абсорбции азотной кислоты из окислов азота с последующей ректификацией регенерированной азотной кислоты, отличающемся тем, что разрушение основной части азотной кислоты и/или нитрата аммония проводят в непрерывном режиме в выпарном аппарате с выносной греющей камерой и циркуляцией кубового раствора при подаче водного раствора формальдегида в сепаратор под уровень кубового раствора, после чего при необходимости проводят окончательную термохимическую обработку кубового остатка, содержащего неразрушенный нитрат аммония, а парогазовую фазу подвергают очистке с частичной абсорбцией азотной кислоты на орошаемых тарелках и затем направляют на регенерацию азотной кислоты, которую осуществляют последовательно путем конденсации, конденсат подвергают ректификации «загрязненной» азотной кислоты, а неконденсируемые газы подвергают окислительной абсорбции остаточных количеств азотной кислоты при поддуве кислородсодержащего газа, причем стекающую флегму направляют на ректификацию условно чистой азотной кислоты.

Кубовую часть сепаратора дополнительно подогревают для поддержания температуры, близкой к температуре кипения кубового раствора.

Раствор формальдегида в виде формалина дополнительно разбавляют водой, в том числе используя тритийсодержащий дистиллят ректификации «загрязненной» кислоты.

Упаривание отходов ведут в режиме, исключающем кристаллизацию содержащихся в растворе нитратных солей, например, разбавлением исходного раствора водой или тритийсодержащим дистиллятом ректификации «загрязненной» азотной кислоты и подачей кислородсодержащего газа или без него.

Соотношение между «загрязненной» и условно чистой азотной кислотой регулируется потоком флегмы на орошение тарелок в сепараторе выпарного аппарата, а также местом ввода кислородсодержащего газа.

Очистку парогазовой фазы и частичную абсорбцию азотной кислоты в тарельчатом сепараторе совмещают с концентрированием «загрязненной» азотной кислоты упариванием или ректификацией в ректификационной колонне.

Дистилляты каждой из ректификаций частично используют в качестве флегмы для орошения тарелок при проведении операций с «загрязненными» или условно чистыми потоками парогазовой фазы соответственно.

Часть кислородсодержащего газа, в качестве которого используют кислород, воздух или воздух, обогащенный кислородом, подают на барботаж кубового раствора в сепараторе выпарного аппарата или в его паровое пространство.

Разрушение нитрата аммония проводят со снижением доли разрушения азотной кислоты, причем концентрацию нитрата аммония в кубовом растворе поддерживают в пределах 2-6 моль/л и дополнительно подают свежую или регенерированную азотную кислоту.

Термохимическую обработку кубового остатка для полного разрушения нитрата аммония проводят в периодическом режиме вне выпарного аппарата в отдельном монжюс-реакторе путем окисления азотной кислотой либо с введением формалина, либо без него в автоклавном режиме.

Способ заключается в разрушении азотной кислоты и/или основной части нитрата аммония в непрерывном режиме в аппарате с выносной греющей камерой и естественной циркуляцией кубового раствора при подаче формальдегида в сепаратор под зеркало кубового раствора с расходным коэффициентом 2 моль на 1 моль азотной кислоты или 0,8-1,5 моль на 1 моль нитрата аммония соответственно в расчете на долю разрушенных соединений. При этом упаривание ведут в режиме, исключающем кристаллизацию содержащихся в растворе нитратных солей, для чего исходный раствор может быть разбавлен водой, в том числе дистиллятом ректификации сконденсированной и/или поглощенной абсорбцией азотной кислоты. Последняя мера позволяет также существенно перераспределить доли разложенной и отогнанной азотной кислоты в пользу последней, сократив при этом расход формалина.

Дополнительную обработку кубового остатка для более глубокого разрушения азотсодержащих соединений при необходимости такового проводят вне выпарного аппарата в периодическом режиме известным способом, в частности в монжюс-реакторе с использованием формалина (патент РФ №2329554. Бюл. №20, 2008), как это указывалось выше. Альтернативой может являться доразрушение аммония окислением азотной кислотой в монжюс-реакторе в автоклавном режиме без формалина (патент РФ №2532396, Бюл. №31, 2014).

Образовавшуюся парогазовую фазу подвергают очистке на орошаемых тарелках или насадке как от уноса радионуклидов, так и от азотной кислоты в случаях ее полного разрушения для очистки от трития или более полного использования при разрушении нитрата аммония. Отходящие газы подвергают конденсации с дополнительным охлаждением неконденсируемых газов, которые подвергают абсорбции при поддуве кислородсодержащего газа, а стекающую флегму направляют на ректификацию азотной кислоты совместно с конденсатом или раздельно от него.

В зависимости от конкретного назначения в процессе может использоваться только часть операций по регенерации азотной кислоты из парогазовой фазы в том или ином оптимальном сочетании. В частности, первичное отделение азотной кислоты на орошаемых тарелках проводят в ходе конденсации, после чего конденсат направляют в орошаемую колонну на ректификацию азотной кислоты, причем кислоту и воду, полученные ректификацией из конденсата, используют на операциях обработки высокоактивных технологических продуктов. При этом соотношение между загрязненной и чистой кислотой определяется потоком флегмы на орошение очистного устройства в сепараторе выпарного аппарата, а также местом ввода кислородсодержащего газа, а часть кислородсодержащего газа, в качестве которого используется кислород, воздух или воздух, обогащенный кислородом, подается на барботаж кубового раствора в сепараторе выпарного аппарата или в его паровое пространство.

При разрушении нитрата аммония при необходимости дополнительно подается свежая или регенерированная азотная кислота.

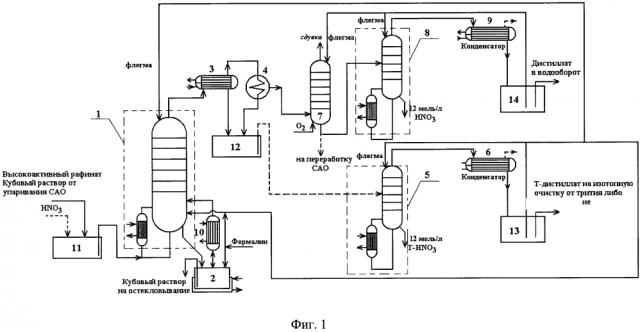

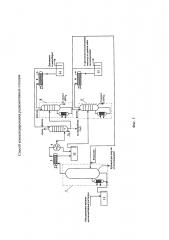

Осуществление способа иллюстрируется рядом аппаратурно-технологических схем, из которых Фиг. 1 является полной схемой, а остальные - упрощенными вариантами с неполным набором операций под те или иные конкретные случаи, описанные в примерах.

Фиг. 1. Универсальная аппаратурно-технологическая схема узла концентрирования радиоактивных отходов с денитрацией и/или разрушением нитрата аммония.

Фиг. 2. Аппаратурно-технологическая схема узла концентрирования высокоактивных отходов с денитрацией.

Фиг. 3. Аппаратурно-технологическая схема узла концентрирования высокоактивных отходов с денитрацией и отгонкой азотной кислоты.

Фиг. 4. Аппаратурно-технологическая схема узла концентрирования высокоактивных отходов с денитрацией и ректификацией азотной кислоты.

Фиг. 5. Аппаратурно-технологическая схема узла обработки и концентрирования среднеактивных отходов, содержащих нитрат аммония.

На всех этих схемах аппараты одинакового назначения помечены одинаковыми номерами:

1 - выпарной аппарат, состоящий из цилиндрического сепаратора с колпачковыми тарелками или без них, циркуляционной трубы для кубового раствора и выносной греющей камеры, обогреваемой водяным паром;

2 - монжюс-реактор для дополнительной обработки порции кубового раствора формалином;

3, 6, 9, 10, - кожухотрубчатые конденсаторы вторичного пара выпарки, ректификации или реактора;

4 - конденсатор глубокого охлаждения;

5 - ректификационная колонна для тритийсодержащей азотной кислоты;

7 - абсорбер окислов азота;

8 - ректификационная колонна для условно чистой азотной кислоты;

11, 12, 13, 14 - емкости для приема и передачи технологических растворов.

Объединенный исходный раствор, включающий в себя высокоактивный рафинат и кубовый раствор от упаривания САО от переработки высоковыгоревшего нитридного ОЯТ реактора на быстрых нейтронах, непрерывно подают из емкости (11) в циркуляционную трубу выпарного аппарата (1), а под уровень кубового раствора в сепаратор дозируют 40% раствор формальдегида (формалин), разбавленный при необходимости тритийсодержащим дистиллятом, который подают из емкости (13), для окислительно-восстановительного разрушения нитрат-ионов до окислов азота, отгоняемых с потоком вторичного пара, и индуцированного разложения нитрата аммония до азота. Кубовый раствор подогревают через рубашку в донной части сепаратора до температуры 95-98°C и непрерывно выводят в один из двух монжюс-реакторов (2), работающих в периодическом режиме, где этот раствор обрабатывают формалином при его равномерном дозировании, причем парогазовую фазу после конденсации паров в конденсаторе (10) сдувают в сепаратор выпарного аппарата (1) под расположенные в нем тарелки, а обработанный раствор выводят на остекловывание ВАО.

Объединенную парогазовую фазу промывают на тарелках выпарного аппарата (1) флегмой (тритийсодержащим дистиллятом), подаваемой из емкости (13), после чего конденсируют в конденсаторе (3) и охлаждают в конденсаторе глубокого охлаждения (4) до 2-5°C. Дистиллят (конденсат) с тритием собирают в емкости (12), откуда направляют на ректификацию в ректификационную колонну (5). Ее вторичный пар конденсируют в конденсаторе (6), тритийсодержащий дистиллят собирают в емкости (13) и раздают на флегму, а избыток выводят на изотопное обогащение или непосредственно на цементирование. Регенерированную HNO3, содержащую тритий, возвращают в узел растворения ОЯТ.

Неконденсируемые газы после конденсатора глубокого охлаждения (4) направляют в абсорбер (7), орошаемый чистым дистиллятом из емкости (14). В абсорбере (7) при поддуве кислородсодержащего газа (воздух, обогащенный кислородом) проводят абсорбцию условно чистой азотной кислоты и выводят ее отдельно от конденсата на ректификацию в ректификационную колонну (8). Дистиллят из конденсатора (9) собирают в емкости (14), откуда частично используют как флегму, а избыток направляют в водооборот. Регенерированную HNO3 используют как реагент без ограничений.

Возможность осуществления заявляемого технического решения подтверждается следующими примерами.

Пример 1

Высокоактивный рафинат и кубовый раствор от упаривания САО от переработки высоковыгоревшего нитридного ОЯТ реактора на быстрых нейтронах, содержащий 2,5 моль/л HNO3 и 1 моль/л NH4NO3, непрерывно подают из емкости (11) (Фиг. 1) в циркуляционную трубу выпарного аппарата (1) с относительным расходом (о.р.) 100 (базовый расход), а под зеркало раствора в сепаратор дозируют с о.р. 80 раствор 6 моль/л формальдегида, приготовленный на тритийсодержащем дистилляте, который подают из емкости (13), для окислительного разрушения нитрат-ионов до окислов азота, отгоняемых с потоком вторичного пара, и индуцированного разложения нитрата аммония до закиси азота. Кратность упаривания исходного раствора равна ~15.

Кубовый раствор, содержащий 4 моль/л HNO3 и 2 моль/л NH4NO3, подогревают через рубашку в донной части сепаратора до температуры 95-98°C и непрерывно выводят (о.р. 7) в один из двух монжюс-реакторов (2), работающих в периодическом режиме, где этот раствор обрабатывают формалином при его равномерном дозировании, причем парогазовую фазу после конденсации паров в конденсаторе (10) сдувают в сепаратор выпарного аппарата (1) под расположенные в нем тарелки, а обработанный раствор (о.р. 8), содержащий 3 моль/л HNO3 и <0,05 моль/л NH4NO3, выводят на остекловывание ВАО.

Объединенную парогазовую фазу промывают на тарелках выпарного аппарата (1) флегмой (тритийсодержащим дистиллятом), подаваемой с о.р. 20 из емкости (13), после чего конденсируют в конденсаторе (3) и охлаждают в конденсаторе глубокого охлаждения (4) до 2-5°C. Дистиллят (конденсат) с тритием, содержащий 0,7 моль/л HNO3, собирают с о.р. ~200 в емкости (12), откуда направляют на ректификацию в ректификационную колонну (5). Ее вторичный пар конденсируют в конденсаторе (6), тритийсодержащий дистиллят (0,03 моль/л HNO3) собирают в емкости (13) и раздают на флегму, а избыток выводят на изотопное обогащение или непосредственно на цементирование. Регенерированную 12 моль/л HNO3, содержащую тритий, возвращают в узел растворения ОЯТ с о.р. ~8.

Неконденсируемые газы после конденсатора глубокого охлаждения (4) направляют в абсорбер (7), орошаемый чистым дистиллятом из емкости (14) с о.р. 20. В абсорбере (7) при поддуве кислородсодержащего газа (воздух, обогащенный кислородом) проводят абсорбцию условночистой азотной кислоты и выводят ее отдельно от конденсата на ректификацию в ректификационную колонну (8). Дистиллят из конденсатора (9) собирают в емкости (14), откуда частично используют как флегму, а избыток направляют в водооборот. Регенерированную 12 моль/л HNO3 (о.р. 10) используют как реагент без ограничений.

Пример 2

Осуществляется упаривание объединенных жидких высокоактивных технологических отходов от переработки ОЯТ ВВЭР-1000, которые не содержат нитрата аммония, однако процесс отличается от прототипа проведением в непрерывном режиме в аппарате с циркуляцией кубового остатка. Процесс проводится аналогично примеру 1 по упрощенной схеме (фиг. 2) с тем отличием, что отсутствует дополнительная обработка кубового остатка в аппаратах (2; 10) и происходит полное разрушение азотной кислоты с ее регенерацией исключительно путем абсорбции в абсорбере (7), то есть без ректификации ее части из конденсата в виде тритийсодержащей азотной кислоты, проводимой в ректификационной колонне (5). Для этого на верхнюю тарелку выпарного аппарата подается повышенный расход флегмы - о.р. 35, тогда как относительный расход раствора более разбавленного (4 моль/л) формальдегида остается равным 80. Концентрация HNO3 в кубовом растворе снижается до 2,5 моль/л. Конденсат выпарки (<0,05 моль/л HNO3) частично используется в качестве флегмы, а его избыток с о.р. 80 выводится на обогащение по тритию, непосредственно на цементирование или сброс.

Абсорбер (7) орошается условно чистым дистиллятом ректификации HNO3, проводимой в ректификационной колонне (8), причем последняя осуществляться в узле концентрирования САО.

Пример 3

Процесс проводится по упрощенной схеме (фиг. 2) в условиях примера 2 с тем отличием, что кубовый раствор не подогревается, а формальдегид подается в виде формалина (37-40% водный раствор формальдегида) с относительным расходом 40. При этом разрушение азотной кислоты формалином протекает на 85%, а парогазовая фаза содержит оксиды азота преимущественно в виде закиси азота, не подлежащей регенерации.

Пример 4

Упаривание объединенных высокоактивных отходов от переработки ОЯТ ВВЭР-1000, которые не содержат нитрата аммония, проводится аналогично примеру 1 (фиг. 3), которое отличается от приведенной в предыдущем примере отсутствием дополнительной обработки кубового остатка и отсутствием в выпарном аппарате (1) тарелок, с целью сокращения расхода формалина до о.р. 20. При этом концентрация HNO3 в кубовом растворе равна 4-4,5 моль/л, а ~65% азотной кислоты по балансу выводится из ректификационной колонны (5) в виде тритийсодержащей кислоты, направляемой на растворение ОЯТ. Парогазовая фаза, содержащая закись азота, после промывки в абсорбере (7) сбрасывается в общую систему газоочистки.

Потоки флегмы для орошения колонн подбираются исходя из конкретных составов растворов и газов.

Пример 5

Упаривание объединенных высокоактивных отходов проводят в условиях примера 4, но ректификацию азотной кислоты проводят из парогазовой фазы выпарки без конденсации (фиг. 4), совмещая ее с первичной абсорбцией окислов азота, и лишь после этого проводят конденсацию тритийсодержащего дистиллята, который в этом случае не содержит азотной кислоты и может быть направлен на потребление внутри процесса или на цементирование. Такой процесс является более экономичным.

Пример 6

На упаривание поступает объединенный раствор различных технологических САО, содержащий 0,5 моль/л NH4NO3 и 0,15 моль/л HNO3 при требуемой конечной кратности концентрирования 50. Процесс проводится по упрощенной схеме (фиг. 5), исключающей раздельную ректификацию азотной кислоты из конденсата вторичного пара выпарки и регенерата после абсорбции газов. Ввиду дефицита азотной кислоты для оптимального проведения процесса исходный раствор подкисляют до 0,3 моль/л HNO3, а процесс упаривания проводят при орошении тарелок водной флегмой (дистиллят ректификации) с о.р. 30-35. В паровое пространство выпарного аппарата подают кислородсодержащий газ.

Кубовый остаток выпарки с о.р. 2-3 выводят в монжюс-реактор (2) на доразрушение аммония в периодическом автоклавном режиме.

Таким образом, разработан технологичный способ, позволяющий осуществить процесс непрерывного упаривания радиоактивных отходов с разрушением азотсодержащих реагентов (азотная кислота, аммоний) с помощью формальдегида с проведением непрерывного процесса в аппарате с циркуляцией кубового раствора в сочетании с конденсацией вторичного пара и ступенчатой абсорбцией оксидов азота и/или ректификацией азотной кислоты.

1. Способ концентрирования радиоактивных отходов, включающий упаривание отходов при введении формальдегида с разрушением азотсодержащих соединений, регенерацию азотной кислоты из парогазовой фазы газов путем конденсации паров воды и кислоты из нее и окислительной абсорбции азотной кислоты из окислов азота с последующей ректификацией регенерированной азотной кислоты, отличающийся тем, что разрушение основной части азотной кислоты и/или нитрата аммония проводят в непрерывном режиме в выпарном аппарате с выносной греющей камерой и циркуляцией кубового раствора при подаче водного раствора формальдегида в сепаратор под уровень кубового раствора, после чего при необходимости проводят окончательную термохимическую обработку кубового остатка, содержащего неразрушенный нитрат аммония, а парогазовую фазу подвергают очистке с частичной абсорбцией азотной кислоты на орошаемых тарелках и затем направляют на регенерацию азотной кислоты, которую осуществляют последовательно путем конденсации, конденсат подвергают ректификации «загрязненной» азотной кислоты, а неконденсируемые газы подвергают окислительной абсорбции остаточных количеств азотной кислоты при поддуве кислородсодержащего газа, причем стекающую флегму направляют на ректификацию условно чистой азотной кислоты.

2. Способ по п. 1, отличающийся тем, что кубовую часть сепаратора дополнительно подогревают для поддержания температуры, близкой к температуре кипения кубового раствора.

3. Способ по п. 1, отличающийся тем, что раствор формальдегида в виде формалина дополнительно разбавляют водой, в том числе используя тритийсодержащий дистиллят ректификации «загрязненной» кислоты.

4. Способ по п. 1, отличающийся тем, что упаривание отходов ведут в режиме, исключающем кристаллизацию содержащихся в растворе нитратных солей, например разбавлением исходного раствора водой или тритийсодержащим дистиллятом ректификации «загрязненной» азотной кислоты и подачей кислородсодержащего газа или без него.

5. Способ по п. 1 или 4, отличающийся тем, что соотношение между «загрязненной» и условно чистой азотной кислотой регулируется потоком флегмы на орошение тарелок в сепараторе выпарного аппарата, а также местом ввода кислородсодержащего газа.

6. Способ по п. 5, отличающийся тем, что очистку парогазовой фазы и частичную абсорбцию азотной кислоты в тарельчатом сепараторе совмещают с концентрированием «загрязненной» азотной кислоты упариванием или ректификацией в ректификационной колонне.

7. Способ по п. 1, отличающийся тем, что дистилляты каждой из ректификации частично используют в качестве флегмы для орошения тарелок при проведении операций с «загрязненными» или условно чистыми потоками парогазовой фазы соответственно.

8. Способ по п. 1, отличающийся тем, что часть кислородсодержащего газа, в качестве которого используют кислород, воздух или воздух, обогащенный кислородом, подают на барботаж кубового раствора в сепараторе выпарного аппарата или в его паровое пространство.

9. Способ по п. 1, отличающийся тем, что разрушение нитрата аммония проводят со снижением доли разрушения азотной кислоты, причем концентрацию нитрата аммония в кубовом растворе поддерживают в пределах 2-6 моль/л и дополнительно подают свежую или регенерированную азотную кислоту.

10. Способ по п. 9, отличающийся тем, что термохимическую обработку кубового остатка для полного разрушения нитрата аммония проводят в периодическом режиме вне выпарного аппарата в отдельном монжюс-реакторе путем окисления азотной кислотой либо с введением формалина, либо без него в автоклавном режиме