Способ и устройство гидрообработки углеводородного масла

Иллюстрации

Показать всеЗаявлены способ и устройство для гидрообработки углеводородного масла. Способ включает следующие стадии: (1) инжекцию водорода в углеводородное масло через отверстия, имеющие средний диаметр пор нанометрового диапазона, с получением водородсодержащего углеводородного масла; и (2) в условиях жидкофазной гидрообработки подачу в реактор углеводородного масла, содержащего водород, для приведения в контакт с катализатором, обладающим гидрирующим каталитическим действием. Способ без добавления разбавителя или циркулирующего масла обеспечивает быстрое и эффективное диспергирование и растворение водорода в углеводородном масле для получения устойчивого содержащего водород углеводородного масла с высоким содержанием углерода и, соответственно, достижения эффекта гидрообработки, эквивалентного или даже превосходящего эффекты существующих способов гидрообработки. 2 н. и 15 з.п. ф-лы, 10 ил., 9 табл., 16 пр.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение относится к способу и устройству для гидрообработки углеводородного масла.

Сведения о предшествующем уровне техники

В последние годы с увеличением истощения запасов нефти, сырая нефть становится все более и более тяжелой и низкосортной, и содержание S, N, О и металлов в среднем дистилляте, полученном посредством дистилляции сырой нефти, соответственно увеличилось. Однако нормы содержаний S, N, О и металлов в мазуте, указанные в законах и нормативных документах в разных странах мира, становятся все более жесткими. Гидрообработка является общим способом удаления примесей S, N, О и металлов в углеводородах и улучшения качества среднего дистиллята.

В общепринятом способе гидрообработки с использованием реактора с орошаемым слоем для отвода теплоты реакции и ингибирования осаждения углерода и образования кокса на катализаторе требуется большое количество циркулирующего водородсодержащего газа и соответствующая система циркуляции. Соответственно, с одной стороны, установка для реакции гидрирования является объемной; с другой стороны, возрастают капитальные затраты и энергопотребление установки для реакции гидрирования.

В способе гидрообработки с использованием реактора с орошаемым слоем необходимо осуществлять перенос водородсодержащего газа из газовой фазы в жидкую фазу, где водородсодержащий газ абсорбируется вместе с реагентами на поверхности катализатора и, тем самым, реакция протекает под действием центра активности катализатора. Такой процесс массового переноса водородсодержащего газа без сомнения оказывает неблагоприятные эффекты на скорость реакции гидрообработки.

Ввиду недостатков обычного способа гидрообработки с использованием реактора с орошаемым слоем, исследователи разработали процесс жидкофазного гидрирования.

В US 6428686 раскрыт способ гидрообработки, включающий смешивание свежей сырой нефти с разбавителем и большим количеством водородсодержащего газа, отделение избыточного газа от полученной смеси в газожидкостном сепараторе и затем подачу смеси в реактор для приведения в контакт с катализатором и проведения реакции гидрирования. Разбавитель представляет собой вещество, в котором растворимость водородсодержащего газа является высокой (например, циркулирующего продукта гидрокрекинга или изомеризата), чтобы повысить количество водородсодержащего газа, содержащегося в углеводородном сырье, таким образом, необходимость в циркулирующем водородсодержащем газе может быть устранена.

Основные процедуры способа жидкостно-твердофазного гидрирования для углеводородного масла, описанные в CN 101280217 А и CN 101787305 A, включают смешивание свежей сырой нефти, циркулирующего продукта и водородсодержащего газа в количестве, соответствующем состоянию перенасыщения, обработку полученной смеси путем газожидкостного разделения в газожидкостном сепараторе, и затем подачу смеси в реактор гидрогенизации для приведения в контакт с катализатором и проведения реакции.

Хотя необходимость в циркулирующем водородсодержащем газе устранена в описанных выше способах жидкофазного гидрирования, все эти способы все же имеют следующий недостаток: для увеличения количества водородсодержащего газа, содержащегося в сырье необходимы разбавитель или циркулирующий продукт, таким образом, пропускная способность установки гидрирования для свежей сырой нефти снижается, что отрицательно сказывается на эффективности производства.

Таким образом, имеется острая потребность в способе гидрообработки углеводородного масла в жидкой фазе без добавления какого-либо разбавителя или циркулирующего продукта с тем, чтобы упростить технологический метод, снизить капитальные затраты и затраты на эксплуатацию, и внедрить эффективное и энергосберегающее промышленное производство.

Краткое описание изобретения

Настоящее изобретение направлено на устранение недостатков, существующих в предшествующем уровне техники, и осуществление способа гидрообработки углеводородного масла, согласно которому водородсодержащий газ может иметь высокую степень диспергирования и растворяться быстрее в углеводородном масле, даже без использования разбавителя или циркулирующего продукта.

Настоящее изобретение обеспечивает способ гидрообработки углеводородного масла, включающий следующие стадии:

(1) инжекцию водородсодержащего газа в углеводородное масло через поры со средним диаметром нанометрового диапазона с получением водородсодержащего углеводородного масла;

(2) подачу водородсодержащего углеводородного масла в реактор для приведения в контакт с катализатором, обладающим каталитическим гидрирующим действием в условиях жидкофазной гидрообработки.

В предпочтительном варианте осуществления настоящего изобретения поры имеют средний диаметр в диапазоне от 1 нм до 1000 нм. Более предпочтительно, когда процентное содержание пор с диаметром в диапазоне от 50 нм до 500 нм составляет 95% от общего содержания пор или выше.

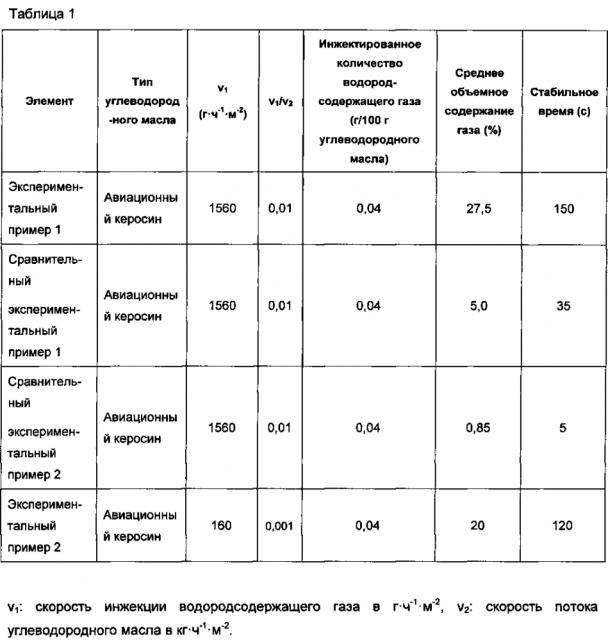

В предпочтительном варианте осуществления настоящего изобретения водородсодержащий газ инжектируют в углеводородное масло в текучем состоянии, при этом водородсодержащий газ инжектируют со скоростью v1 в г·ч-1·м-2, и углеводородное масло имеет скорость потока v2 в кг·ч-1·м-2, отношение v1/v2 находится в диапазоне от 0,000625 до 0,09, таким образом, чтобы улучшить эффект диспергирования и растворения водородсодержащего газа.

В одном варианте осуществления настоящего изобретения водородсодержащий газ инжектируют в углеводородное масло с помощью смесителя с получением водородсодержащего углеводородного масла, при этом смеситель содержит, по меньшей мере, один канал для жидкости, используемый для углеводородного масла, и, по меньшей мере, один канал для газа, используемый для водородсодержащего газа, при этом канал для жидкости соединен с каналом для газа посредством компонента, при этом, по меньшей мере, часть компонента представляет собой пористую область, имеющую поры со средним диаметром пор нанометрового диапазона, при этом водородсодержащий газ инжектируют в углеводородное масло через поры со средним диаметром пор нанометрового диапазона. Предпочтительно, когда пористая область имеет пористость в диапазоне 5-28%.

В предпочтительном варианте осуществления настоящего изобретения реактор представляет собой трубчатый реактор, при этом отношение длины к внутреннему диаметру трубчатого реактора предпочтительно находится в диапазоне 5-50:1, и трубчатый реактор предпочтительно имеет внутренний диаметр в диапазоне от 20 мм до 1000 мм. Эффект гидрирования, сравнимый или превосходящий эффект, достигаемый предшествующей гидрообработкой, может быть получен при более низком потреблении водородсодержащего газа и без использования разбавителя или циркулирующего продукта с помощью смесителя путем инжекции водородсодержащего газа в углеводородное масло и последующей подачи полученного водородсодержащего углеводородного масла в трубчатый реактор для контактирования с катализатором, обладающим каталитическим гидрирующим действием в условиях жидкофазной гидрообработки,

В предпочтительном варианте осуществления настоящего изобретения гидрообработка представляет один или несколько процессов, выбранных из группы, состоящей из гидроолефинирования, гидродесульфирования, гидроденитрогенирования, гидродеоксигенирования и гидродеметаллизации. Углеводородное масло предпочтительно представляет собой одно или несколько углеводородных масел, выбранных из группы, состоящей из бензина, риформата, авиационного топлива и дизельного топлива. В предпочтительном варианте осуществления водородсодержащий газ предпочтительно инжектируют в количестве, которое в 0,1-4 раза превышает насыщенную растворимость водородсодержащего газа в углеводородном масле, при этом насыщенная растворимость представляет собой насыщенную растворимость, измеренную в условиях жидкофазной гидрообработки.

Описание графических материалов

Составляющие часть описания чертежи, представленные для понимания сущности настоящего изобретения, используются в сочетании с нижеописанными вариантами осуществления настоящего изобретения, однако они не должны рассматриваться как ограничение настоящего изобретения. Описание чертежей:

фигура 1 представляет собой схематичное изображение варианта осуществления смесителя, используемого в способе гидрообработки углеводородного масла в соответствии с настоящим изобретением;

фигура 1 представляет собой схематичное изображение другого варианта осуществления смесителя, используемого в способе гидрообработки углеводородного масла в соответствии с настоящим изобретением;

фигура 1 представляет собой схематичное изображение еще одного варианта осуществления смесителя, используемого в способе гидрообработки углеводородного масла в соответствии с настоящим изобретением;

фигура 4 представляет собой поперечное сечение предпочтительного варианта осуществления компонента с пористой областью в смесителе, используемого в способе гидрообработки углеводородного масла в соответствии с настоящим изобретением;

на фигуре 5 представлена техническая схема установки для предпочтительного варианта осуществления способа гидрообработки углеводородного масла в соответствии с настоящим изобретением;

на фигуре 6 представлен вариант последовательного соединения множества реакторов гидрогенизации в способе гидрообработки углеводородного масла в соответствии с настоящим изобретением;

на фигуре 7 представлен вариант параллельного соединения множества реакторов гидрогенизации в способе гидрообработки углеводородного масла в соответствии с настоящим изобретением;

на фигуре 8 показана часть I фигуры 5;

на фигуре 9 представлен снимок содержащего водород авиационного керосина в стабильном состоянии (то есть в стабильное время), полученный в экспериментальном примере 1;

на фигуре 10 представлен снимок содержащего водород авиационного керосина в стабильном состоянии, полученный в сравнительном экспериментальном примере 1.

Подробное описание вариантов осуществления.

Настоящее изобретение обеспечивает способ гидрообработки углеводородного масла, включающий следующие стадии:

(1) инжекцию водородсодержащего газа в углеводородное масло через поры со средним диаметром пор нанометрового диапазона с получением водородсодержащего углеводородного масла;

(2) подачу водородсодержащего углеводородного масла в реактор для контактирования с катализатором, обладающим гидрирующим каталитическим действием в условиях жидкофазной гидрообработки.

В настоящем изобретении поры со средним диаметром пор нанометрового диапазона могут иметь средний диаметр пор в диапазоне от 1 нм до 1000 нм, предпочтительно в диапазоне от 30 нм до 1000 нм, более предпочтительно в диапазоне от 30 нм до 800 нм, наиболее предпочтительно в диапазоне от 50 нм до 500 нм. Средний диаметр пор измерен с помощью сканирующей электронной микроскопии.

Для дополнительного улучшения эффекта диспергирования и смешивания газа в жидкости и, следовательно, обеспечения более быстрого или более гомогенного диспергирования газа в жидкости, процентное содержание пор с диаметром в диапазоне от 50 нм до 500 нм может составлять 95% или выше, например, находиться в диапазоне 96-98% от общего содержания пор.

Водородсодержащий газ может быть инжектирован в углеводородное масло в статическом состоянии или в текучем состоянии. Предпочтительно, когда водородсодержащий газ инжектируют в углеводородное масло в текучем состоянии, при этом водородсодержащий газ может быть инжектирован в углеводородное масло во время транспортировки углеводородного масла и, таким образом, эффективность производства может быть дополнительно повышена. В случае инжекции водородсодержащего газа в углеводородное масло в текучем состоянии, водородсодержащий газ может быть инжектирован в углеводородное масло со скоростью v1 в г·ч-1·м-2 (общее количество водородсодержащего газа, проходящего через поры на единицу площади за единицу времени), углеводородное масло может иметь скорость потока v2 в кг·ч-1·м-2 (масса углеводородного масла, проходящего через единицу площади поперечного сечения за единицу времени), отношение v1/v2 может находиться в диапазоне от 0,000625 до 0,09 для достижения дополнительно улучшенного эффекта диспергирования и растворения водородсодержащего газа. Для достижения лучшего эффекта диспергирования и растворения водородсодержащего газа, а также более высокой эффективности производства предпочтительно, если отношение находится в диапазоне от 0,005 до 0,06.

Водородсодержащий газ может быть инжектирован в углеводородное масло со скоростью в диапазоне от 0,0001 кг·ч-1·м-2 до 2000 кг·ч-1·м-2.

Водородсодержащий газ может быть инжектирован в углеводородное масло через поры со средним диаметром пор нанометрового диапазона различными способами.

В предпочтительном варианте осуществления настоящего изобретения водородсодержащий газ инжектируют в углеводородное масло с помощью смесителя, который содержит, по меньшей мере, один канал для жидкости, используемый для углеводородного масла, и, по меньшей мере, один канал для газа, используемый для водородсодержащего газа, при этом канал для жидкости соединен с каналом для газа посредством компонента, по меньшей мере часть которого представляет собой пористую область со средним диаметром пор нанометрового диапазона, при этом водородсодержащий газ инжектируют в углеводородное масло через поры со средним диаметром нанометрового диапазона.

В настоящем изобретении термин «канал (проход) для жидкости» относится к пространству (зоне), в котором содержится углеводородное масло; термин «канал для газа» относится к пространству, в котором содержится водородсодержащий газ.

Не существует какого-либо ограничения на взаимное расположение канала для жидкости и канала для газа, поскольку канал для жидкости соединен с каналом для газа посредством компонента. В одном варианте осуществления, как показано на фиг. 1, канал для газа 2 расположен в канале для жидкости 1, и внутренняя стенка компонента 3 образует канал для газа 2. В другом варианте осуществления, как показано на фиг. 2, канал для газа 2 расположен рядом с каналом для жидкости 1, при этом канал для жидкости 1 и канал для газа 2 отделены друг от друга компонентом 3. В предпочтительном варианте осуществления, как показано на фиг. 3, канал для газа 2 окружает снаружи канал для жидкости 1, при этом канал для газа 2 и канал для жидкости 1 отделены друг от друга компонентом 3.

По меньшей мере часть компонента представляет собой пористую область, которая проходит вдоль компонента. Предпочтительно, когда пористая область охватывает весь компонент (то есть канал для жидкости соединен с каналом для газа посредством компонента, имеющего поры со средним диаметром пор нанометрового диапазона, и водородсодержащий газ инжектируют в углеводородное масло через поры со средним диаметром пор нанометрового диапазона). Пористая область имеет поры со средним диаметром пор нанометрового диапазона, чтобы инжектировать водородсодержащий газ в углеводородное масло через поры со средним диаметром пор нанометрового диапазона. Пористая область предпочтительно имеет пористость в диапазоне 5-28%, чтобы достаточное количество водородсодержащего газа могло лучше диспергироваться и растворяться в углеводородном масле. Более предпочтительно, когда пористая область имеет пористость в диапазоне 10-25%. Пористость относится к процентной доле общего объема пор в пористой области от общего объема пористой области и измеряется с помощью метода адсорбции азота.

Компонент может представлять собой любой компонент, который позволяет водородсодержащему газу, содержащемуся в канале для газа, проходить через поры со средним диаметром пор нанометрового диапазона и поступать в углеводородное масло, содержащееся в канале для жидкости. В одном варианте осуществления компонент изготовлен из пористого материала, имеющего поры со средним диаметром пор нанометрового диапазона. В другом варианте осуществления компонент содержит субстрат и пористую мембрану, прикрепленную к субстрату, при этом субстрат имеет сквозные отверстия, и пористая мембрана может быть расположена на поверхности субстрата, которая контактирует с углеводородным маслом, содержащимся в канале для жидкости, или на поверхности субстрата, которая контактирует с водородсодержащим газом, содержащимся в канале для газа. Предпочтительно, когда пористая мембрана расположена на поверхности субстрата, которая контактирует с углеводородным маслом, содержащимся в канале для жидкости. Пористая мембрана имеет поры со средним диаметром пор нанометрового диапазона. Не существует конкретного ограничения в отношении среднего диаметра сквозных отверстий в субстрате, поскольку газ может проходить через сквозные отверстия. Предпочтительно, сквозные отверстия в субстрате имеют средний диаметр пор микрометрового диапазона (например, в диапазоне от 1 мкм до 1000 мкм) или нанометрового диапазона (то есть в диапазоне от 1 нм до 1000 нм).

Компонент предпочтительно представляет собой трубку, более предпочтительно, мембранную трубку (то есть пористая трубка со сквозными отверстиями служит в качестве субстрата, и пористая мембрана прикреплена к внутренней стенке и/или наружной стенке пористой трубки). Мембранная трубка может представлять собой любую обычно используемую неорганическую мембранную трубку (например, неорганическую керамическую мембранную трубку) или органическую мембранную трубку.

На практике, в случае, когда компонент представляет собой трубку или мембранную трубку, указанная трубка или мембранная трубка может использоваться в комбинации с корпусом. Иными словами, трубка или мембранная трубка устанавливается в корпусе таким образом, что между наружной стенкой трубки или мембранной трубки и внутренней стенкой корпуса образуется пространство. Пространство, образованное внутри трубки или мембранной трубки, используется в качестве канала для жидкости, используемого для углеводородного масла, тогда как пространство, образованное между наружной стенкой трубки или мембранной трубки и внутренней стенкой корпуса, предназначенное для использования в качестве канала для газа, используемого для водородсодержащего газа; в альтернативном варианте пространство, образованное внутри трубки или мембранной трубки, предназначенное для использования в качестве канала для газа, используется для водородсодержащего газа, тогда как пространство, образованное между наружной стенкой трубки или мембранной трубки и внутренней стенкой корпуса, предназначенное для использования в качестве канала для жидкости, используется для углеводородного масла. Предпочтительно, чтобы пространство, образованное внутри трубки или мембранной трубки, предназначенное для использования в качестве канала для жидкости, использовалось для углеводородного масла, тогда как пространство, образованное между наружной стенкой трубки или мембранной трубки и внутренней стенкой корпуса, предназначенное для использования в качестве канала для газа, использовалось для водородсодержащего газа.

В случае, когда компонент представляет собой трубку или мембранную трубку, трубка или мембранная трубка может иметь один или более каналов для жидкости. В целях дополнительного повышения эффективности способа в соответствии с настоящим изобретением (то есть большее количество водородсодержащего газа может быть диспергировано и растворено в углеводородном масле за одно и то же время), как показано на фиг. 4 (вид трубки в поперечном сечении), внутренняя стенка трубки 4 образует множество каналов для жидкости 1, параллельных друг другу (например, 4-20 каналов для жидкости). В случае, когда внутренняя стенка трубки 4 образует множество каналов для жидкости, предпочтительно, чтобы каналы для жидкости были распределены равномерно.

В соответствии с настоящим изобретением корпус может представлять собой любой компонент, который имеет полость и содержит, по меньшей мере, одно отверстие, которое предназначено для соединения с источником водородсодержащего газа или резервуаром для углеводородного масла, чтобы направлять водородсодержащий газ или углеводородное масло в пространство между внутренней стенкой корпуса и наружной стенкой трубки (то есть канал для газа или канал для жидкости).

Компонент может быть получен обычным способом или может быть доступным коммерчески, и не будет описан в дальнейшем подробно в настоящем документе.

В соответствии со способом по настоящему изобретению инжектируемое количество водородсодержащего газа может быть определено соответствующим образом в соответствии с насыщенной растворимостью водородсодержащего газа в углеводородном масле. В соответствии со способом по настоящему изобретению водородсодержащий газ может быть инжектирован в углеводородное масло в количестве, которое в 0,01-4 раза, предпочтительно 0,5-3 раза превышает насыщенную растворимость водородсодержащего газа в углеводородном масле. Насыщенная растворимость относится к насыщенному количеству в граммах водородсодержащего газа, растворенного в 100 г углеводородного масла в условиях жидкофазной гидрообработки.

Водородсодержащий газ может быть инжектирован в углеводородное масло за один раз или за несколько раз. В качестве примера инжекции водородсодержащего газа за несколько раз, в случае, когда реакцию гидрирования выполняют в несколько последовательных стадий и продукт, полученный на предыдущей стадии, используют в качестве сырья для последующей стадии гидрирования, водородсодержащий газ может быть соответственно инжектирован в сырье на каждой стадии перед реакцией гидрирования. В способе в соответствии с настоящим изобретением водородсодержащий газ может иметь высокую степень диспергирования и растворяться быстрее в углеводородном масле. Таким образом, в способе в соответствии с настоящим изобретением количество водородсодержащего газа, переносимое в составе углеводородного масла, является достаточным для выполнения требования гидрообработки, даже если водородсодержащий газ не инжектирован в большом количестве в углеводородное масло. В соответствии с настоящим изобретением общее количество водородсодержащего газа, инжектированного в углеводородное масло, может превышать в 0,1-4 раза, предпочтительно в 0,2-2 раза, более предпочтительно 0,5-1,5 раза химическое потребление водорода углеводородным маслом.

Насыщенную растворимость водородсодержащего масла в углеводородном масле и химическое потребление водорода углеводородным маслом можно определить общепринятым способом, известным в данной области техники, и поэтому он подробно не описывается в настоящем документе.

В способе в соответствии с настоящим изобретением отсутствует конкретное ограничение в отношении температуры и давления углеводородного масла при инжекции водородсодержащего масла, что может являться общепринятым выбором в данной области. Предпочтительно, когда температура и давление углеводородного масла являются такими, при которых углеводородное масло контактирует с катализатором, обладающим каталитическим гидрирующим действием.

В способе в соответствии с настоящим изобретением предпочтительно использование трубчатого реактора. Трубчатый реактор относится к реактору, имеющему большое отношение длины к внутреннему диаметру, например, трубчатый реактор может иметь отношение длины к внутреннему диаметру в диапазоне 5-50:1. В соответствии с настоящим изобретением внутренний диаметр трубчатого реактора может являться общепринятым, равным, например, от 20 мм до 1000 мм. По сравнению с корпусным трубчатый реактор отличается меньшим размером реактора и позволяет расположить смеситель непосредственно на впускном трубопроводе реактора для смешивания водорода во время транспортировки углеводородного масла, чтобы, таким образом, дополнительно повысить эффективность производства.

В способе в соответствии с настоящим изобретением реакцию гидрирования можно проводить во множестве соединенных последовательно или параллельно реакторов или в их комбинации. Последовательное соединение означает, что углеводородный материал, выходящий из предыдущего реактора, используется в качестве сырья для последующего реактора. Параллельное соединение означает, что между реакторами отсутствует обмен материалом. В случае, когда реакторы соединены последовательно, предпочтительно, если водородсодержащий газ инжектируют в поток углеводородного масла перед каждым реактором в количестве, которое зависит от химического потребления водорода потоком углеводородного масла, поступающего в реактор.

В способе в соответствии с настоящим изобретением в случае, когда водородсодержащий газ инжектируют в углеводородное масло с помощью смесителя, описанного выше, с получением водородсодержащего углеводородного масла, и подают водородсодержащее углеводородное масло в реактор, выходное отверстие отверстие О для вывода водородсодержащего углеводородного масла на смесителе может иметь внутренний диаметр r1, входное отверстие I для ввода водородсодержащего углеводородного масла на реакторе может иметь внутренний диаметр r2, отношение r1/r2 может находиться в диапазоне от 0,6 до 1. Трубка, соединяющая выходное отверстие О с входным отверстием I, может иметь внутренний диаметр r3, отношение r1/r3 может находиться в диапазоне от 0,85 до 1,5. В результате, водородсодержащее углеводородное масло является более устойчивым в процессе транспортировки и, таким образом, может быть получен наилучший эффект гидрирования.

В способе в соответствии с настоящим изобретением углеводородное масло может представлять собой любое типичное в данной области углеводородное масло, необходимое для гидрообработки. Примером углеводородного масла может являться, но без ограничения, одно или несколько видов углеводородного масла, выбранных из группы, состоящей из бензина, риформата, авиационного топлива и дизельного масла.

В способе в соответствии с настоящим изобретением гидрообработка может представлять собой любой обычно применяемый в данной области процесс гидрирования; в частности, гидрообработка предпочтительно представляет собой гидрооблагораживание, которое может представлять собой, но без ограничения, один или несколько процессов, выбранных из группы, состоящей из гидроолефинирования, гидродесульфирования, гидродеазотирования, гидродеоксигенирования и гидрометаллизирования.

В способе в соответствии с настоящим изобретением катализатор, обладающий каталитическим гидрирующим действием, может представлять собой обычно используемый в данной области катализатор, обладающий каталитическим гидрирующим действием, при этом катализатор может быть выбран надлежащим образом в соответствии с типом и свойствами углеводородного масла, подлежащего гидрообработке, исходя из общеизвестных знаний в данной области; и, таким образом, не будет описан подробно в настоящем документе.

В способе в соответствии с настоящим изобретением катализатор, обладающий каталитическим гидрирующим действием, может быть использован в общепринятом количестве. В частности, часовая объемная скорость углеводородного масла может находиться в диапазоне от 0,5 ч-1 до 20 ч-1 в случае, если реакция гидрирования проводится в реакторе с фиксированным слоем. В способе в соответствии с настоящим изобретением водородсодержащий газ может иметь высокую степень диспергирования и растворяться быстрее в углеводородном масле, и полученное водородсодержащее углеводородное масло обладает высокой устойчивостью, характеризующейся тем, что водородсодержащий газ не выделяется свободно из углеводородного масла. Таким образом, в способе в соответствии с настоящим изобретением часовая объемная скорость углеводородного масла может находиться в диапазоне даже от 6 ч-1 до 20 ч-1 в результате чего не только увеличивается эффективность производства, но также может быть получен великолепный эффект гидрирования.

В способе в соответствии с настоящим изобретением условия жидкофазной гидрообработки могут являться обычным выбором в данной области. Обычно условия жидкофазного гидрирования включают следующие условия: температура находится в интервале от 120°C до 500°C, предпочтительно в интервале от 150°C до 450°C; избыточное давление находится в диапазоне от 1 МПа до 20 МПа, предпочтительно в диапазоне от 2 МПа до 15 МПа. Кроме того, обычно используемый в данной области способ может быть использован для обеспечения того, чтобы углеводородное масло, находящееся в жидком состоянии в реакторе гидрогенизации, представляло собой непрерывную фазу; и, таким образом, не будет описано подробно в настоящем документе.

На фигуре 5 показан предпочтительный вариант осуществления способа в соответствии с настоящим изобретением. В предпочтительном варианте осуществления газ 7 инжектируют и растворяют в углеводородном масле 8 в смесителе 5, полученное водородсодержащее углеводородное масло поступает в реактор гидрогенизации 6 (предпочтительно трубчатый реактор) для вступления в контакт с катализатором, обладающим гидрирующим каталитическим действием, и осуществления реакции гидрирования. В соответствии с вариантом осуществления может быть задействовано множество реакторов гидрогенизации, которые могут быть соединены последовательно или параллельно. В случае, когда реакторы гидрогенизации соединены последовательно в направлении потока углеводородного масла, смеситель может быть расположен на стороне входного отверстия каждого реактора гидрогенизации 6. В случае, когда реакторы гидрогенизации соединены параллельно, может быть задействован только один смеситель для смешивания углеводородного масла с водородсодержащим газом и затем подачи полученной смеси в реакторы гидрогенизации, соединенные параллельно в указанном порядке; альтернативно, как показано на фиг. 7, смеситель 5 может быть расположен на стороне входного отверстия каждого реактора гидрогенизации 6.

На фиг. 8 показана часть I фиг. 5, иллюстрирующая взаимное соединение между смесителем 5 и реактором гидрогенизации 6. Как показано на фиг. 8, смеситель 5 содержит канал для газа 2 и канал для жидкости 1, при этом канал для газа 2 и канал для жидкости 1 соединены друг с другом посредством компонента 3, который имеет пористую область с распределенными по его длине порами со средним диаметром пор нанометрового диапазона, и внутренняя стенка компонента 3 образует канал для жидкости 1, при этом наружная стенка компонента 3 и внутренняя стенка корпуса 9 образуют канал для газа 2, при этом два конца канала для газа 2 являются герметично закрытыми и корпус 9 имеет отверстие (не показано) для соединения с источником водородсодержащего газа. Смеситель 5 соединен с входным трубопроводом 10 реактора гидрогенизации 6. Во время эксплуатации углеводородное масло поступает в реактор гидрогенизации 6 через канал для жидкости 1; по мере продвижения углеводородного масла через канал для жидкости 1, находящийся в канале для газа 2, водородсодержащий газ инжектируют в углеводородное масло через компонент 3 и он, таким образом, растворяется в углеводородном масле; затем полученное водородсодержащее углеводородное масло поступает в реактор гидрогенизации 6 для осуществления реакции гидрирования в присутствии катализатора, обладающего каталитическим гидрирующим действием.

Смеситель 5 может быть соединен с входным трубопроводом 10 различными способами, например, на каждом конце смесителя 5 может быть установлен фланец (один из фланцев 11 показан на фигуре 8) и каждый фланец плотно соединен с соответствующим фланцем на входном трубопроводе 10 (как показано на фиг. 8, фланец 11 на одном конце смесителя плотно соединен с фланцем 12 на входном трубопроводе 10); другой конец входного трубопровода 10 соединен посредством фланца 13 с фланцем 14 на входном трубопроводе 15 реактора гидрогенизации 6.

По сравнению с предшествующим способом гидрообработки углеводородного масла в жидкой фазе, способ в соответствии с настоящим изобретением имеет указанные ниже преимущества.

(1) Углеводородное масло может переносить большое количество водородсодержащего газа даже без добавления разбавителя или циркулирующего продукта, и, таким образом, способ в соответствии с настоящим изобретением может обеспечить более высокую эффективность производства.

(2) Водородсодержащий газ может диспергироваться и растворяться в углеводородном масле быстро и эффективно, и смесь углеводородного масла и водородсодержащего газа может быть непосредственно направлена в реактор гидрогенизации для реакции гидрирования без газожидкостного разделения.

(3) Содержащее водород углеводородное масло, полученное с помощью раскрытого в настоящем изобретении способа, обладает высокой устойчивостью, и количество водородсодержащего газа, диспергированного и растворенного в углеводородном масле, является достаточным для выполнения требования гидрообработки.

(4) В соответствии со способом, раскрытым в настоящем изобретении, эффект гидрообработки, который сравним или даже превосходит эффект, достигнутый в известном уровне техники, может быть достигнут при более низком потреблении водородсодержащего газа, даже без использования разбавителя или циркулирующего продукта.

В дальнейшем в этом документе настоящее изобретение будет описано подробно в сочетании с примерами и сравнительными примерами.

В следующих примерах и сравнительных примерах средний диаметр пор измерен с помощью сканирующей электронной микроскопии, распределение пор по диаметру измерено с помощью метода ртутной порометрии (Mercury Intrusion Porosimetry), и пористость измерена методом адсорбции азота.

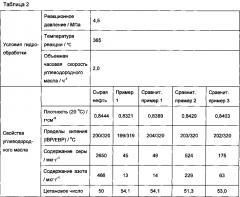

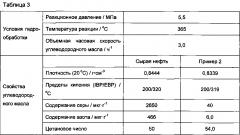

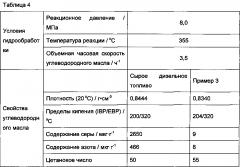

В следующих примерах и сравнительных примерах общее содержание серы и общее содержание азота в дизельном топливе измерено с помощью газовой хроматографии, и цетановое число дизельного топлива измерено с помощью способа, указанного в GB 386-64.

В следующих примерах и сравнительных примерах содержание меркаптановой серы в авиационном керосине измерено с помощью способа, указанного в GB 1792-1988, и общее содержание серы в авиационном керосине измерено с помощью способа, указанного в GB/T 380-1977.

В следующих примерах и сравнительных примерах давление представлено в виде избыточного давления.

В экспериментальных примерах с 1 по 5 и сравнительных экспериментальных примерах с 1 по 2 среднее объемное содержание газа измерено с помощью метода объемного расширения, раскрытого LIU Yan, et al., (Experimental Study on Gas Holdup in Bubble Refining Process, Chinese Journal of Process Engineering, Vol. 9 suppl. No. 1: p 97-101, Jun. 2009), то есть среднее объемное содержание газа рассчитано в соответствии с различием в уровне жидкости до и после раздувания. При этом метод тестирования представляет собой метод, указанный ниже.

Тест проводили на устройстве, показанном на фигуре 5, при этом реактор гидрогенизации 6, показанный на фигуре 5, заменен стеклянной трубкой с внутренним диаметром 34 мм и длиной 1500 мм, и выходное отверстие смесителя для жидкого материала (с внутренним диаметром 34 мм) соединено с нижним концом стеклянной трубки посредством фланца (с внутренним диаметром 34 мм).

Во время теста водородсодержащий газ смешивали с углеводородным маслом в смесителе 5, и затем полученную смесь подавали в стеклянную трубку, и измеряли уровень жидкости (обозначенный как Н2) в стеклянной трубке; отдельно, углеводородное масло в таком же количестве без водородсодержащего газа подавали в стеклянную трубку, и измеряли уровень жидкости (обозначенный как H1) в стеклянной трубке, и рассчитывали среднее объемное содержание газа с помощью выражения, указанного ниже.

Среднее объемное содержание газа (%)=(H2