Устройство для впрыска топлива и способ управления таким устройством

Иллюстрации

Показать всеИзобретение относится к устройству для впрыска топлива и к способу управления таким устройством. Техническим результатом является разработка устройства для впрыска топлива и способа управления им, с помощью которых можно надлежащим образом определять присутствие в инжекторе коррозии отверстия для впрыска, обуславливаемой конденсированной водой. Результат достигается тем, что устройство для впрыска топлива включает в себя: первый получающий блок, который получает первый показатель, связанный с поведением инжектора при открывании; второй получающий блок, который получает, по меньшей мере, один из второго показателя, связанного с максимальной величиной цикловой подачи инжектора при впрыске, и третьего показателя, связанного с периодом впрыска топлива; и вычислительный блок, который определяет, что в инжекторе произошла коррозия отверстия для впрыска, когда задано первое условие, связанное с первым показателем, и задано, по меньшей мере, одно из второго условия, связанного со вторым показателем, и третьего условия, связанного с третьим показателем. 2 н. и 6 з.п. ф-лы, 18 ил.

Реферат

Область техники

Изобретение относится к устройству для впрыска топлива и к способу управления таким устройством.

Уровень техники

За последние годы предложены различные меры, направленные на решение проблемы изменения при механическом старении во время операции открывания-закрывания клапана впрыска топлива (инжектора). Например, в клапане впрыска топлива, предложенном в публикации заявки на патент Японии № 2001-280189 (JP 2001-280189 A), чтобы решить проблему изменения количественной характеристики впрыска, обусловленную изменением при механическом старении в клапане впрыска топлива, где используется газообразное топливо или коррозионно-активное топливо, обнаруживают изменение задержки открывания-закрывания клапана впрыска топлива и соответственно корректируют ширину импульса впрыска топлива. В этом клапане впрыска топлива изначально установленный объем впрыска поддерживают путем коррекции ширины импульса впрыска топлива.

Одной причиной изменения при механическом старении в клапане впрыска топлива является конденсация кислотного компонента газа, остающегося в цилиндре. Когда кислотный компонент конденсируется и прилипает к концевому участку наконечника инжектора, участок отверстия для впрыска, предусмотренный на концевом участке наконечника, может подвергаться коррозии. Когда участок отверстия для впрыска подвергается коррозии, это может негативно повлиять на распыление топлива, впрыскиваемого с участка отверстия для впрыска, а в результате этого может образовываться дым.

Однако в клапане впрыска топлива, предложенном в JP 2001-280189 A, влияние коррозии отверстия для впрыска, обуславливаемое конденсировавшейся водой, не учитывается. Конкретнее, отверстие для впрыска начинает подвергаться коррозии посредством конденсированной воды с выхода отверстия для впрыска в окрестности камеры сгорания, и поэтому изменение объема впрыска топлива, по существу, незаметно. Следовательно, точная диагностика коррозии отверстия для впрыска просто посредством задержки открывания-закрывания затруднена.

Краткое описание изобретения

Задача изобретения состоит в том, чтобы разработать устройство для впрыска топлива и способ управления им, с помощью которых можно надлежащим образом определять присутствие в инжекторе коррозии отверстия для впрыска, обуславливаемой конденсированной водой.

Устройство для впрыска топлива в соответствии с первым аспектом изобретения включает в себя: первый получающий блок, который получает первый показатель, связанный с поведением инжектора при открывании; второй получающий блок, который получает, по меньшей мере, один из второго показателя, связанного с максимальной величиной цикловой подачи инжектора при впрыске, и третьего показателя, связанного с периодом впрыска топлива; и вычислительный блок, который определяет, что в инжекторе произошла коррозия отверстия для впрыска, когда задано первое условие, связанное с первым показателем, и задано, по меньшей мере, одно из второго условия, связанного со вторым показателем, и третьего условия, связанного с третьим показателем.

Когда коррозия отверстия для впрыска происходит в инжекторе из-за адгезии конденсированной воды, диаметр на выходной стороне отверстия для впрыска увеличивается. В этом случае поведение инжектора при открывании не сильно отличается от его поведения при открывании в случае, когда коррозия отверстия для впрыска не произошла. С другой стороны, заметно изменение, по меньшей мере, одного из таких параметров, как максимальная величина цикловой подачи при впрыске и период впрыска инжектора по сравнению со случаем, в котором коррозия отверстия для впрыска не произошла, и поэтому присутствие коррозии отверстия для впрыска, обуславливаемой адгезией конденсированной воды, определяется с помощью совокупности условий, связанных с этими показателями.

В данном случае первым показателем, связанным с поведением инжектора при открывании, может быть, по меньшей мере, один из таких параметров, как величина снижения и скорость снижения давления топлива сразу же после открывания инжектора. Первым показателем, связанным с поведением инжектора при открывании, также может быть, по меньшей мере, один из таких параметров, как скорость иглы и подъем иглы сразу же после открывания инжектора.

В вышеописанном первом аспекте вычислительный блок может вычислять параметр, по которому величину коррозии отверстия для впрыска в инжектора можно оценивать на основании, по меньшей мере, одного из второго показателя и третьего показателя, и корректировать давление топлива в инжекторе на основании этого параметра. Кроме того, вычислительный блок может определять величину коррекции применительно к давлению топлива на основании увеличения количества дыма. Когда коррозия отверстия для впрыска, обуславливаемая адгезией конденсированной воды, происходит, изменения объема впрыска топлива за впрыск не происходит, и поэтому соотношение компонентов топливовоздушной смеси остается неизменным, а характеристика дымления ухудшается. Соответственно, давление топлива (давление впрыска) изменяется так, что ухудшение характеристики дымления можно нивелировать. В результате можно избежать негативных эффектов, обуславливаемых ухудшением характеристики дымления, например, таких как засорение фильтра.

Способ управления устройством для впрыска топлива в соответствии со вторым аспектом изобретения заключается в том, что: получают первый показатель, связанный с поведением инжектора при открывании; получают, по меньшей мере, один из второго показателя, связанного с максимальной величиной цикловой подачи инжектора при впрыске, и третьего индекса, связанного с периодом впрыска топлива; и определяют, что в инжекторе произошла коррозия отверстия для впрыска, когда задано первое условие, связанное с первым показателем, и задано, по меньшей мере, одно из второго условия, связанного со вторым показателем, и третьего условия, связанного с третьим показателем.

С помощью устройства для впрыска топлива в соответствии с первым аспектом изобретения и способа управления устройством для впрыска топлива в соответствии со вторым аспектом изобретения можно надлежащим образом определять присутствие коррозии отверстия для впрыска, обуславливаемой адгезией конденсированной воды.

Краткое описание чертежей

Ниже, со ссылками на прилагаемые чертежи, на которых одинаковые позиции обозначают одинаковые элементы, будут описаны признаки, преимущества, а также техническая и промышленная важность возможных вариантов осуществления изобретения. На чертежах:

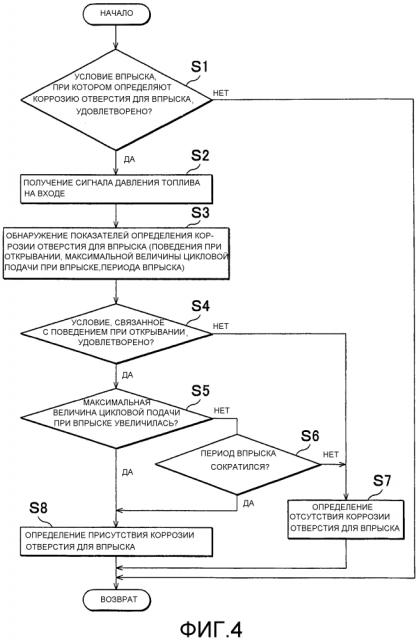

фиг. 1 - схематический иллюстративный вид, демонстрирующий конфигурацию двигателя, в который встроено устройство для впрыска топлива в соответствии с первым вариантом осуществления;

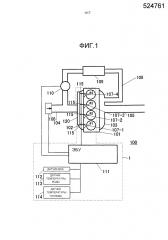

фиг. 2 - схематический иллюстративный вид, демонстрирующий конфигурацию инжектора;

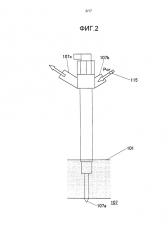

фиг. 3А - схематический иллюстративный вид, демонстрирующий форму отверстия для впрыска, когда коррозия отверстия для впрыска не произошла;

фиг. 3В - схематический иллюстративный вид, демонстрирующий форму отверстия для впрыска, когда коррозия отверстия для впрыска произошла;

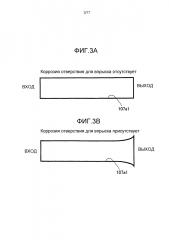

фиг. 4 - блок-схема последовательности операций, демонстрирующая пример управления устройством для впрыска топлива;

фиг. 5 - блок-схема последовательности операций, демонстрирующая еще один пример управления устройством для впрыска топлива;

фиг. 6 - блок-схема последовательности операций, демонстрирующая дополнительный пример управления устройством для впрыска топлива;

фиг. 7 - иллюстративный вид, демонстрирующий первый показатель, второй показатель и третий показатель;

фиг. 8 - иллюстративный вид, демонстрирующий пример результата измерения сигнала давления топлива на входе;

фиг. 9 - иллюстративный вид, демонстрирующий различия в подъеме иглы, соответствующие присутствию или отсутствию накопления отложений;

фиг. 10 - иллюстративный вид, отображающий влияние расхода через отверстие для впрыска;

фиг. 11А и 11В - блок-схема последовательности операций, демонстрирующая пример действий, воплощаемых, когда коррозия отверстия для впрыска обнаружена;

фиг. 12 - график, демонстрирующий пример зависимости между величиной коррозии отверстия для впрыска и максимальной величиной цикловой подачи при впрыске;

фиг. 13 - график, демонстрирующий пример зависимости между величиной коррозии отверстия для впрыска, давлением впрыска и объемом задымления;

фиг. 14 - блок-схема, демонстрирующая часть устройства для впрыска топлива в соответствии со вторым вариантом осуществления;

фиг. 15 - иллюстративный вид, демонстрирующий пример изменения скорости иглы и подъема иглы; и

фиг. 16 - иллюстративный вид, демонстрирующий изменение максимальной величины цикловой подачи при впрыске.

Подробное описание вариантов осуществления изобретения

Ниже, со ссылками на прилагаемые чертежи, будут описаны варианты осуществления изобретения. Однако отметим, что размеры соответствующих частей, соотношения и т.п., проиллюстрированные на чертежах, могут и не быть полностью соответствующими реальным размерам, соотношениям и т.п. Кроме того, на некоторых чертежах могут быть не показаны какие-либо подробно изображенные части.

Первый вариант осуществления изобретения

На фиг. 1 представлен схематический иллюстративный вид, демонстрирующий конфигурацию двигателя 100, в который встроено устройство 1 для впрыска топлива в соответствии с этим вариантом осуществления. На фиг. 2 представлен схематический иллюстративный вид, демонстрирующий конфигурацию инжектора 107.

Двигатель 100 представляет собой двигатель, в котором впрыск осуществляется в цилиндрах, а конкретнее - дизельный двигатель. Двигатель 100 имеет четыре цилиндра. Двигатель 100 включает в себя основной корпус 101 двигателя, а в основном корпусе 101 двигателя предусмотрены цилиндры с первого по четвертый. Устройство 1 для впрыска топлива встроено в двигатель 100. Устройство 1 для впрыска топлива включает в себя инжекторы 107-1 - 107-4 с первого по четвертый, соответственно соответствующие цилиндрам с первого по четвертый. Конкретнее, первый инжектор 107-1 прикреплен к первому цилиндру, а второй инжектор 107-2 прикреплен ко второму цилиндру. Третий инжектор 107-3 прикреплен к третьему цилиндру, а четвертый инжектор 107-4 прикреплен к четвертому цилиндру. Инжекторы 107-1 - 107-4 с первого по четвертый соответственно соединены с аккумуляторной топливной системой 120 высокого давления, и в них из аккумуляторной топливной системы 120 высокого давления подается топливо под высоким давлением.

Двигатель 100 включает в себя впускной коллектор 102 и коллектор 103 выхлопных газов, прикрепленные к основному корпусу 101 двигателя. С впускным коллектором 102 соединена впускная труба 104. С коллектором 103 выхлопных газов соединены выхлопная труба 105 и один конец канала 108 рециркуляции выхлопных газов (РВГ). Другой конец канала 108 РВГ соединен с впускной трубой 104. В канале 108 РВГ предусмотрен охладитель 109 РВГ. Кроме того, в канале 108 РВГ предусмотрен клапан 110 РВГ для управления потоком выхлопных газов. С впускной трубой 104 соединен расходомер 106 воздуха. Расходомер 106 воздуха электрически соединен с электронным блоком управления (ЭБУ) 111. Инжектор 107-i (где i - номер цилиндра), а конкретнее - каждый из инжекторов 107-1 - 107-4 с первого по четвертый - электрически соединен с ЭБУ 111. ЭБУ 111 выдает команды останова впрыска топлива в двигатель по отдельности в инжекторы 107-1 - 107-4 с первого по четвертый.

С ЭБУ 111 электрически соединены датчик 112 выбросов оксидов азота (ВОА), который измеряет скорость вращения двигателя, датчик 113 температуры воды, который измеряет температуру воды, присущую охлаждающей воде, и датчик 114 температуры топлива, который измеряет температуру топлива. ЭБУ 111 осуществляет управление двигателем, относящееся к разным типам.

Обращаясь к фиг. 2, отмечаем, что на концевом участке наконечника инжектора 107 предусмотрен корпус 107a сопла. В корпусе 107a сопла предусмотрено отверстие 107a1 для впрыска. Форма отверстия 107a1 для впрыска схематически показана на фиг. 3A и 3B. Конкретнее, на фиг. 3A представлен схематический иллюстративный вид, демонстрирующий форму отверстия 107a1 для впрыска, когда коррозия отверстия для впрыска не произошла, а на фиг. 3В представлен схематический иллюстративный вид, демонстрирующий форму отверстия 107a1 для впрыска, когда коррозия отверстия для впрыска произошла. Внутри инжектора 107 заключен с возможностью свободного скольжения игольчатый клапан. Когда конденсированная вода прилипает к корпусу сопла 107a на концевом участке наконечника инжектора 107, диаметр на выходной стороне отверстия 107a1 для впрыска увеличивается, как показано на фиг. 3B. С другой стороны, влияние коррозии на входной стороне является малым, и поэтому изменение диаметра на входной стороне маловероятно. Иными словами, особенностью коррозии отверстия для впрыска, обуславливаемой адгезией конденсированной воды, является увеличение диаметра на выходной стороне, которая открывается внутрь камеры сгорания. Отметим, что в отверстии 107a1 для впрыска можно воплотить обработку по технологии нанесения гальванического покрытия. В этом случае коррозия отверстия для впрыска включает в себя отслаивание гальванического покрытия, нанесенного на отверстие 107a1 для впрыска.

Обращаясь к фиг. 2, отмечаем, что на стороне находящегося у основания конца инжектора 107 предусмотрен участок 107b подачи топлива под высоким давлением, предназначенный для подачи топлива внутрь инжектора 107. Участок 107b подачи топлива под высоким давлением соединен с аккумуляторной топливной системой 120 высокого давления, а на пути соединения между участком 107b подачи топлива под высоким давлением и аккумуляторной топливной системой 120 высокого давления предусмотрен манометр 115, который измеряет давление Pcr топлива на входе инжектора 107. Манометр 115 измеряет давление (давление топлива), присущее впрыскиваемому топливу, подаваемому из аккумуляторной топливной системы 120 высокого давления в инжектор 107. Давление Pcr топлива на входе изменяется в соответствии с операцией впрыска топлива, выполняемой инжектором 107. Манометр 115 электрически соединен с ЭБУ 111. ЭБУ 111 и манометр 115 заключены в первом получающем блоке, который получает первый показатель, связанный с поведением инжектора 107 при открывании, и втором получающем блоке, который получает второй показатель, связанный с максимальным объемом впрыска инжектора 107, и третий показатель, связанный с периодом впрыска инжектора 107. ЭБУ 111 также функционирует в качестве вычислительного блока. Первый показатель, второй показатель и третий показатель будут подробно описаны ниже.

Теперь, со ссылками на фиг. 4-8, будет описан пример управления устройством 1 для впрыска топлива. На фиг. 4 представлена блок-схема последовательности операций, демонстрирующая пример управления устройством 1 для впрыска топлива. На фиг. 7 представлен иллюстративный вид, демонстрирующий первый показатель, второй показатель и третий показатель. На фиг. 8 представлен иллюстративный вид, демонстрирующий пример результата измерения сигнала давления топлива на входе. На фиг. 9 представлен иллюстративный вид, демонстрирующий различия в подъеме иглы, соответствующие присутствию или отсутствию накопления отложений. На фиг. 10 представлен иллюстративный вид, отображающий влияние расхода через отверстие для впрыска.

Прежде чем описывать конкретное управление, будут описаны со ссылками на фиг. 7 показатели с первого по третий. Первый показатель обозначен на фиг. 7 как «(1) Поведение при открывании, α». Второй показатель обозначен на фиг. 7 как «(2) Максимальная величина цикловой подачи при впрыске, dQmax». Третий показатель обозначен на фиг. 7 как «(3) Период впрыска, tвпр». Все эти показатели можно изучить на основе изменения давления Pcr топлива на входе. Среди условий, связанных с этими показателями, первое условие, связанное с первым показателем, должно быть задано, чтобы определить, что в инжекторе произошла коррозия отверстия для впрыска. Кроме того, тот факт, что в инжекторе произошла коррозия отверстия для впрыска, определяют, когда в дополнение к первому условию задано, по меньшей мере, одно из второго условия, связанного со вторым показателем, и третьего условия, связанного с третьим показателем. Естественно, что определить тот факт, что в инжекторе произошла коррозия отверстия для впрыска, можно также тогда, когда заданы все эти условия.

В данном случае первый показатель можно задать, по меньшей мере, как один из таких параметров, как величина снижения и скорость снижения давления топлива на входе сразу же после открывания инжектора 107. Конкретнее, первый показатель можно задать как величину снижения и скорость снижения давления Pcr топлива на входе сразу же после открывания инжектора 107. Соответственно, можно установить задание условия, связанного с первым показателем, когда величина изменения первого показателя равна заранее определенному значению или меньше него. Игла инжектора 107 поднимается за счет баланса между давлением в камере всасывания, предусмотренной в корпусе 107a1 сопла, и давлением в камере управления, предусмотренной на стороне находящегося у основания конца инжектора 107. Следовательно, когда изменение соотношения между давлением в камере всасывания и давлением в камере управления отсутствует, изменение поведения при открывании, α, незаметно. В данном случае, уделяя особое внимание проявляющемуся поведению инжектора 107, когда он открывается, отмечаем, что коэффициент потока на начальной стадии впрыска уменьшается за счет загрубления внутренней поверхности отверстия для впрыска, и поэтому давление в камере всасывания не уменьшается. Следовательно, даже когда коррозия отверстия для впрыска происходит, изменение поведения инжектора сразу же после открывания оказывается весьма малым. Иными словами, величина изменения первого показателя остается на уровне заранее определенного значения или оказывается меньше него. Условие, согласно которому величина изменения первого показателя остается на уровне заранее определенного значения или оказывается меньше него, отображает характеристическое явление, наблюдаемое, когда коррозия отверстия для впрыска, обуславливаемая адгезией конденсированной воды, происходит, вследствие чего это условие является обязательным для определения присутствия коррозии отверстия для впрыска. Отметим, что когда величина снижения или скорость снижения давления Pcr топлива на входе сразу же после открывания применяется в качестве первого показателя, как описано выше, период, служащий временем «сразу же после открывания», можно задавать так, как это желательно. Иными словами, период «сразу же после открывания» можно задавать надлежащим образом с учетом спецификаций, характеристик и индивидуальных различий в инжекторе 107. Например, на фиг. 7 и 8 период, длящийся от открывания (момента начала) до момента (момента окончания), в который давление Pcr топлива на входе уменьшается на максимальную величину, можно задать в качестве периода сразу же после открывания.

Теперь, со ссылками на фиг. 9 и 10, будут описаны различия случая, в котором диаметр отверстия для впрыска изменяется (например, уменьшается) по всей области отверстия для впрыска, и случая, в котором диаметр отверстия для впрыска изменяется только на выходной стороне. По всей области отверстия для впрыска в типичном случае накапливаются отложения, и поэтому когда отложения накапливаются, диаметр отверстия для впрыска изменяется по всей расположенной в продольном направлении области. Иными словами, отверстие для впрыска подвергается коррозии не так, как в случае, в котором коррозия отверстия для впрыска обуславливается адгезией конденсированной воды, когда диаметр отверстия для впрыска изменяется только на выходной стороне. Когда отложения накапливаются, становится труднее впрыскивать топливо, и поэтому по сравнению со случаем, в котором отложения не накапливаются, давление в камере всасывания увеличивается c начальной стадии впрыска. В результате, как показано на фиг. 7, скорость подъема иглы увеличивается, а поскольку давление в камере всасывания остается высоким, подъем иглы также увеличивается, что приводит к увеличению периода открывания (периода впрыска).

Когда реальное влияние расхода через отверстие для впрыска оценивают с помощью инжекторов, имеющих разные диаметры отверстий для впрыска, чтобы сравнить поведения при открывании в соответствии с присутствием или отсутствием накапливания отложений, получаются результаты, показанные на фиг. 10. Из фиг. 10 очевидно, что когда расход через отверстие для впрыска увеличивается, объем впрыска инжектора тоже увеличивается. Следовательно, когда диаметр изменяется (например, уменьшается) по всей области отверстия для впрыска, обнаруживается различие в начальной величине цикловой подачи при впрыске. С другой стороны, когда диаметр отверстия для впрыска изменяется (например, уменьшается) лишь на выходной стороне из-за коррозии отверстия для впрыска, различие в поведении при открывании не появляется. Поэтому в устройстве 1 для впрыска топлива, в соответствии с этим вариантом осуществления, первое условие, связанное с тем, остается ли величина изменения первого показателя на уровне заранее определенного значения или оказывается меньше него, является обязательным для определения того, что коррозия отверстия для впрыска произошла.

Второй показатель связан с изменением максимальной величины цикловой подачи при впрыске, dQmax. Величину цикловой подачи при впрыске, dQ вычисляют с помощью следующего уравнения (1)

d Q = C d × A × ( 2 × Δ P / ρ ) Уравнение (1)

Здесь Cd - коэффициент потока, A - площадь поверхности отверстия для впрыска на выходе, ΔΡ - разность давлений между давлением внутри камеры всасывания и давлением снаружи отверстия инжектора, а ρ - плотность топлива.

В данном случае, когда площадь поверхности отверстия для впрыска на выходе увеличивается, величина цикловой подачи при впрыске, dQ, тоже увеличивается. Изменение величины цикловой подачи при впрыске, dQ, - это явление, наблюдаемое, когда коррозия отверстия для впрыска происходит, и поэтому его можно задать как показатель для определения присутствия коррозии отверстия для впрыска. Отметим, что рост величины цикловой подачи при впрыске, dQ, можно также изучать как снижение давления Pcr топлива на входе. Кроме того, мгновенную величину цикловой подачи при впрыске, dQ, получаемую в желаемый момент времени, можно применять как максимальную величину цикловой подачи при впрыске, dQmax. Как показано на фиг. 7, можно применять, например, величину цикловой подачи при впрыске, dQ, в момент, когда давление Pcr топлива на входе становится, по существу, постоянным.

Третий показатель связан с изменением периода впрыска, tвпр. Даже когда коррозия отверстия для впрыска происходит, объем впрыска топлива за один впрыск не изменяется. Следовательно, когда максимальная величина цикловой подачи при впрыске, dQmax, увеличивается, период впрыска, tвпр, укорачивается. Соответственно, период впрыска, tвпр, тоже можно использовать как показатель для определения присутствия коррозии отверстия для впрыска. Явление, за счет которого период впрыска, tвпр, укорачивается, когда происходит коррозия отверстия для впрыска, можно также объяснить увеличением скорости отрывания игольчатого клапана, которое происходит, когда давление в камере всасывания уменьшается рано из-за увеличения максимальной скорости впрыска, dQmax.

Когда любое из второго условия, связанного со вторым показателем, и третьего условия, связанного с третьим показателем, удовлетворяется наряду с третьим условием, можно определить, что коррозия отверстия для впрыска произошла.

Теперь, с помощью блок-схемы последовательности операций, показанной на фиг. 4, будет описан пример управления на основании определений трех вышеописанных условий. Отметим, что в этом варианте осуществления, как описано выше, условия определяются на основании изменения давления Pcr топлива на входе, которое измеряется манометром 115.

Сначала, на этапе S1, определяют, удовлетворяется ли условие впрыска, при котором определяют коррозию отверстия для впрыска. Чтобы определить, произошла ли коррозия отверстия для впрыска, каждый показатель сравнивают с соответствующим опорным значением. В данном случае в качестве опорных значений можно применять, например, показатели, установленные во время отгрузки с завода-изготовителя. Иными словами, показатели сравнивают с так называемыми значениями при нормальных условиях, полученными, когда коррозия отверстия для впрыска не произошла. Условие впрыска, при котором определяют коррозию отверстия для впрыска, согласовано с условием, при котором получают опорное значение. Это условие можно устанавливать по желанию, но путем установления области, в которой объем впрыска сравнительно велик, такой, как в момент, когда давление впрыска является средним или высоким, делают появление различий вероятнее, повышая точность определения коррозии отверстия для впрыска.

Когда определение согласно этапу S1 дает отрицательный результат, происходит возврат обработки. Когда определение согласно этапу S1 дает утвердительный результат, обработка переходит к этапу S2. На этапе S2 получают сигнал давления Pcr топлива на входе. Затем на этапе S3 обнаруживают показатели (показатели с первого по третий) определения коррозии отверстия для впрыска. Иными словами, получают сигнал давления Pcr топлива на входе, показанный на фиг. 6.

На этапе S4, следующем за этапом S3, определяют, удовлетворяется ли условие, связанное с поведением при открывании, служащим в качестве первого показателя, или - иными словами - первое условие, связанное с первым показателем. Конкретнее, давление Pcr топлива на входе в период открывания, когда отверстие для впрыска отрыто, сравнивают с опорным давлением Pcr топлива на входе и определяют, равна ли величина изменения давления Pcr топлива на входе заранее определенному значению или меньше него. Когда определение согласно этапу S4 дает отрицательный результат, обработка переходит к этапу S7, на котором определяют, что коррозия отверстия для впрыска не произошла. Затем происходит возврат обработки. С другой стороны, когда определение согласно этапу S4 дает утвердительный результат, обработка переходит к этапу S5. На этапе S5 определяют, удовлетворяется ли условие, связанное с максимальной величиной цикловой подачи при впрыске, dQmax, служащей в качестве второго показателя, или - иными словами - второе условие, связанное со вторым показателем. Конкретнее, максимальную величину цикловой подачи при впрыске, dQmax, сравнивают с опорным значением dQmax, чтобы определить, увеличилась ли максимальная величина цикловой подачи при впрыске, dQmax. Отметим, что когда dQmax увеличивается, давление Pcr топлива на входе падает ниже опорного давления Pcr топлива на входе. Когда определение согласно этапу S5 дает утвердительный результат, обработка переходит к этапу S8, на котором определяют, что коррозия отверстия для впрыска произошла. Затем происходит возврат обработки. Иными словами, коррозию отверстия для впрыска определяют как произошедшую, когда удовлетворяются и первое условие, и второе условие.

С другой стороны, когда определение согласно этапу S5 дает отрицательный результат, обработка переходит к этапу S6. На этапе S6 определяют, удовлетворяется ли условие, связанное с периодом впрыска топлива, tвпр, служащим в качестве третьего показателя, или - иными словами - третье условие, связанное с третьим показателем. Конкретнее, период впрыска топлива, tвпр, сравнивают с опорным периодом впрыска топлива, tвпр, чтобы определить, стал ли короче период впрыска топлива, tвпр. Когда определение согласно этапу S6 дает утвердительный результат, обработка переходит к этапу S8, на котором определяют, что коррозия отверстия для впрыска произошла. Затем происходит возврат обработки. Иными словами, коррозию отверстия для впрыска определяют как произошедшую, когда удовлетворяются и первое условие, и третье условие. С другой стороны, когда определение согласно этапу S6 дает отрицательный результат, или - иными словами - когда не удовлетворяется ни второе условие, ни третье условие, обработка переходит к этапу S7, на котором определяют, что коррозия отверстия для впрыска не произошла. Затем происходит возврат обработки.

Отметим, что порядок, в котором проводят обработку согласно этапу S5 и этапу S6, можно изменить на обратный. Более того, постольку, поскольку, в конце концов, условия с первого по третье можно определить на порядок, в котором проводят обработку от этапа S4 до этапа S6, ограничений нет. Помимо этого, возврат обработки возможен, когда второе условие или третье условие удовлетворяется вместе с первым условием, или определение коррозии отверстия для впрыска считается произошедшим, возможно, когда удовлетворяются все условия.

Кроме того, как показано на фиг. 5, обработку согласно этапу S6, показанному на фиг. 4, можно не проводить. Конкретнее, когда определение согласно этапу S5, дает отрицательный результат, обработка переходит к этапу S7, на котором определяют, что коррозия отверстия для впрыска не произошла, а затем происходит возврат обработки. Кстати, когда определение согласно этапу S5 дает утвердительный результат, обработка переходит к этапу S8, на котором определяют, что коррозия отверстия для впрыска произошла, а затем происходит возврат обработки. Иными словами, коррозию отверстия для впрыска определяют как произошедшую, когда условие, связанное с максимальной величиной цикловой подачи при впрыске, dQmax, служащей в качестве второго показателя, удовлетворяется в дополнение к условию, связанному с поведением при открывании, служащим в качестве первого показателя. Помимо этого, в соответствии с модифицированным примером, показанным на фиг. 6, обработку согласно этапу S5, показанному на фиг. 4, можно не проводить. Конкретнее, когда определение согласно этапу S6 дает отрицательный результат, обработка переходит к этапу S7, на котором определяют, что коррозия отверстия для впрыска не произошла, а затем происходит возврат обработки. Между тем, когда определение согласно этапу S6 дает утвердительный результат, обработка переходит к этапу S8, на котором определяют, что коррозия отверстия для впрыска произошла, а затем происходит возврат обработки. Иными словами, коррозию отверстия для впрыска определяют как произошедшую, когда условие, связанное с периодом впрыска, служащим в качестве третьего показателя, удовлетворяется в дополнение к условию, связанному с поведением при открывании, служащим в качестве первого показателя.

С помощью устройства 1 для впрыска топлива в соответствии с этим вариантом осуществления, как описано выше, можно надлежащим образом определять присутствие коррозии отверстия для впрыска, обуславливаемой конденсированной водой в инжекторе.

Далее, со ссылками на фиг. 11-13, будут описаны контрмеры, принимаемые, когда прохождение коррозии отверстия для впрыска подтверждается. С учетом того, что когда коррозия отверстия для впрыска происходит, характеристика дымления ухудшается, целью упомянутых контрмер является воплощение действий, позволяющих нивелировать ухудшение характеристики дымления. В этом варианте осуществления предусматривается коррекция давления впрыска (давление топлива).

Обращаясь к фиг. 11A и 11B, отмечаем, что на этапе S21 определяют, произошла ли коррозия отверстия для впрыска. Конкретнее, определяют, проведено ли определение коррозии отверстия для впрыска на этапе S8 блок-схем последовательностей операций, показанных на фиг. 4, 5 и 6. Обработку согласно этапу S21 повторяют до тех пор, пока результат определения не станет утвердительным. Когда определение согласно этапу S21 дает утвердительный результат, обработка переходит к этапу S22. На этапе S22 снова получают сигнал давления Pcr топлива на входе. В качестве этого сигнала можно использовать сигнал, полученный на этапе S2. На этапе S23, следующем за этапом S22, исходя из полученного сигнала, обнаруживают показатели определения величины коррозии отверстия для впрыска. Конкретнее, обнаруживают максимальную величину цикловой подачи при впрыске, dQmax, служащую в качестве второго показателя, и период впрыска топлива, tвпр, служащий в качестве третьего показателя. В этом варианте осуществления величину Δd коррозии отверстия для впрыска, служащую в качестве параметра, по которому оценивают величину коррозии отверстия для впрыска, вычисляют на основании второго показателя и третьего показателя. В этом варианте осуществления вычисляют саму величину Δd коррозии отверстия для впрыска, но в качестве параметра, по которому оценивают величину коррозии отверстия для впрыска, можно использовать и значение, имеющее корреляцию с величиной Δd коррозии отверстия для впрыска. Отметим, что в качестве показателя при определении коррозии отверстия для впрыска можно использовать любой из второго показателя и третьего показателя, а параметр, по которому оценивают величину коррозии отверстия для впрыска, можно вычислять на основании используемого показателя.

На этапе S24, следующем за этапом S23, вычисляют величину ΔddQ коррозии отверстия для впрыска на основании максимальной величины цикловой подачи при впрыске, dQmax. Величину ΔddQ коррозии отверстия для впрыска можно вычислять из f(dQmaxi, dQmax0). Конкретнее, величину ΔddQ коррозии отверстия для впрыска можно определять из разности между dQmaxi и dQmax0. Здесь суффикс «i» обозначает измеренное значение, полученное на этапе S22, а суффикс «0» обозначает опорное значение, служащее в качестве объекта для сравнения. Это применимо и к суффиксам, используемым в нижеследующем описании.

На этапе S25, следующем за этапом S24, вычисляют величину Δdtв коррозии отверстия для впрыска на основании периода впрыска, tвпр. Величину Δdtв коррозии отверстия для впрыска можно вычислять из f(tвпрi, tвпр0). Конкретнее, величину Δdtв коррозии отверстия для впрыска можно вычислять, исходя из разности между tвпрi и tвпр0.

Отметим, что на порядок, в котором проводят этап S24 и этап S25, ограничений нет. Иными словами, порядок, в котором проводят эти два этапа, можно изменять на обратный, или эти два этапа можно проводить одновременно в параллельном режиме.

На этапе S26, следующем за этапом S25, определяют, что больше - ΔddQ или Δdtв. Когда определение дает утвердительный результат или - иными словами - когда определяют, что больше ΔddQ, обработка переходит к этапу S27, на котором ΔddQ применяют в качестве величины Δd коррозии отверстия для впрыска. С другой стороны, когда определение дает отрицательный результат или - иными словами - когда определяют, что больше Δdtв, обработка переходит к этапу S28, на котором Δdtв применяют в качестве величины Δd коррозии отверстия для впрыска. Применяя большее численное значение в качестве Δd, таким образом, можно сделать определение надежнее. В этом варианте осуществления сравнивают два значения, а применяют большее значение, но вместо этого в качестве величины Δd коррозии отверстия для впрыска можно применять среднее значение этих двух значений.

На этапе S29, следующем за этапом S27 или этапом S28, вычисляют значение коррекции ΔPcr давления топлива на основании величины Δd коррозии отверстия для впрыска. ΔPcr вычисляют из f(Δd, ΔPcr). В данном случае, если обратиться к фиг. 13, то очевидно, что когда время коррозии увеличивается, приводя к росту величины коррозии отверстия для впрыска, максимальная величина цикловой подачи при впрыске, dQmax, аналогичным образом склонна увеличиваться. В типичном случае, увеличение максимальной величины цикловой подачи при впрыске, dQmax, ведет к росту объема задымления. Если обратиться к фиг. 13, то очевидно, что когда давление топлива остается неизменным, объем задымления увеличивается по мере прохождения коррозии отвер