Барабан ротора турбомашины

Иллюстрации

Показать всеИзобретение относится к роторам турбомашин, используемых в авиации. Барабан ротора турбомашины выполнен в форме полого цилиндрического тела вращения вокруг продольной оси с одним и более венцами, со средствами для крепления хвостовиков лопаток, расположенных через равные промежутки по наружной поверхности, при этом барабан выполнен из металломатричного композита с перекрестной укладкой армирующих волокон, а средства для крепления хвостовиков лопаток выполнены в виде корневых элементов под сварку по форме профиля лопатки, при этом на внутренней поверхности барабана из композита выполнены наплывы, фланцы или цапфы с закладными элементами под сварку, причем наплывы расположены под корневыми элементами. Металломатричный композит сформирован сплавлением одной части намотанных, по меньшей мере, под одним углом и другой части из «свалянных» волокон из SiC, заключенных в матрицу из титанового сплава. Изобретение обеспечивает снижение массы, повышение надежности, прочности ободной части барабана, а также повышение технологичности изготовления. 1 з.п. ф-лы, 2 ил.

Реферат

Изобретение относится к роторам турбомашин, используемых в авиации, в частности к конструкции барабана, образующего ротор компрессора осевого типа, в котором используется один барабан для установки нескольких венцов лопаток различных ступеней.

Наиболее близким по конструкции и достигаемому результату является барабан ротора турбомашины, выполненный в форме полого цилиндрического тела вращения вокруг продольной оси, с одним и более венцами со средствами для крепления хвостовиков лопаток, расположенных через равные промежутки по наружной поверхности (RU №2314437, МПК F04D 29/28, опубл. 10.01.2008 г.).

Недостатками конструкции барабана являются большой вес материала барабана, высокая стоимость изготовления конструкции из-за наличия большого количества операций при обработке лопаток в составе ротора, недостаточная технологичность конструкции, обусловленная необходимостью изготовления каждого рабочего колеса из цельной металлической заготовки с крайне низким коэффициентом использования материала, наличие большого количества разнообразных операций по обработке лопаток в составе рабочего колеса, недостаточная ремонтопригодность конструкции, обусловленная невозможностью замены лопаток в рабочем колесе при их повреждении.

Задача, на решение которой направлено настоящее изобретение, заключается в создании барабана, позволяющего устранить описанные выше недостатки.

Ожидаемый технический результат - снижение массы, повышение технологичности изготовления конструкции, повышение надежности, повышение прочности ободной части барабана, повышение ремонтопригодности.

Ожидаемый технический результат достигается тем, что барабан ротора турбомашины, выполненный в форме полого цилиндрического тела вращения вокруг продольной оси, с одним и более венцами со средствами для крепления хвостовиков лопаток, расположенных через равные промежутки по наружной поверхности, согласно изобретению выполнен из металломатричного композита с перекрестной укладкой армирующих волокон, а средства для крепления хвостовиков лопаток выполнены в виде корневых элементов под сварку по форме профиля лопатки, при этом на внутренней поверхности барабана из композита выполнены наплывы, фланцы или цапфы с закладными элементами под сварку, причем наплывы расположены под корневыми элементами. Металломатричный композит может быть сформирован сплавлением одной части намотанных, по меньшей мере, под одним углом и другой части из «свалянных» волокон из SiC, заключенных в матрицу из титанового сплава.

Согласно изобретению барабан в качестве композитного материала содержит металломатричный композит в виде сплава, армированного неметаллическими волокнами с перекрестной их укладкой. В сущности, настоящее изобретение предлагает использование композитного материала, содержащего волокна и матрицу из сплава, для изготовления барабана, при этом композитный материал играет роль элемента, воспринимающего нагрузки от центробежных сил, действующих на барабан, а также нагрузки, создаваемые воздействием центробежных сил на лопатки. Одновременно композит формирует проточную часть барабана и является основой для крепления стыковочных элементов (фланцев и т.д.). Используемые волокна предпочтительно являются длинными наматываемыми волокнами, которые придают композитному элементу высокую механическую прочность на растяжение, что при их намотке в форме барабана обеспечивает повышенную (по сравнению с материалом барабана) прочность на воздействие центробежных сил, в особенности жесткость. Предпочтительно использование карбид-кремниевых волокон. Однако возможно также использование волокон из других материалов, таких как бор (в виде карбида бора или карбонитрида бора), карбида титана, карбонитрида титана и оксида алюминия. Данные материалы значительно более легкие, что приводит к существенному снижению массы конструкции.

Другой особенностью изобретения является то, что средства для крепления хвостовика лопатки на барабане выполнены в виде корневого элемента под сварку по форме профиля лопатки, что позволяет уменьшить необходимые размеры ступиц «дисков» (вплоть до вырождения ступиц), что обусловлено меньшей нагрузкой на барабан от центробежных сил за счет снижения массы лопаток и ободной части и повышения прочности его ободной части.

Металломатричный композит формируют по всей наружной поверхности тела вращения слоем с толщиной, не превышающей высоту корневого элемента, что обеспечивает прочностные свойства барабана. При этом толщина слоя покрытия не должна превышать высоту корневого элемента, формирующего поверхность под сварку пера лопатки, что обеспечивает повышение технологичности конструкции, минимизирует размеры заготовок рабочих лопаток, существенно снижает объем механической обработки и сохраняет возможность замены отдельных лопаток.

Металломатричный композит с перекрестной укладкой армирующих волокон может изготавливаться по различным технологиям. Например, методом послойной намотки волокон и засыпкой порошкообразным сплавом после каждого слоя и последующего сплавления сплава с образованием металлокомпозита. В качестве сплава могут использоваться сплавы на основе титана, никеля, алюминия.

Предпочтительно металломатричный композит на корпусе может быть сформирован из одной части намотанных, по меньшей мере, под одним углом и другой части из «свалянных» волокон из SiC, заключенных в матрицу из титанового сплава с их последующим сплавлением. Выполнение в металломатричном композите слоя из «свалянных» волокон позволяет исключить возникновение в композите направленных очагов деформации.

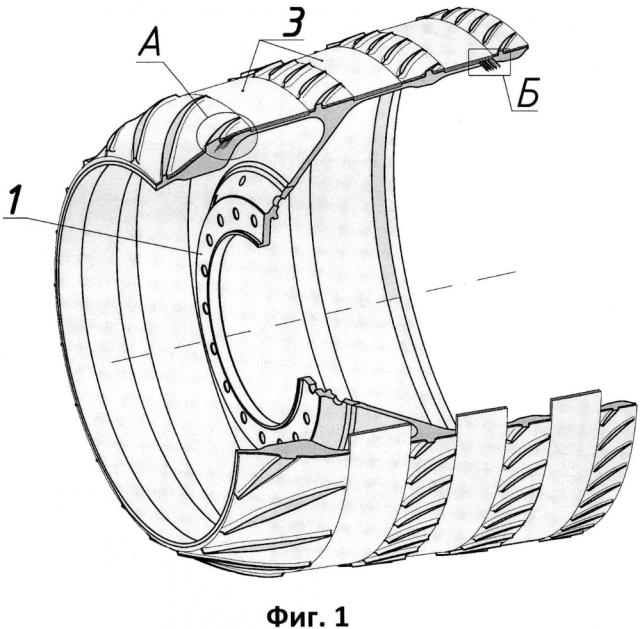

Изобретение поясняется чертежами

Фиг.1 - барабан ротора турбомашины;

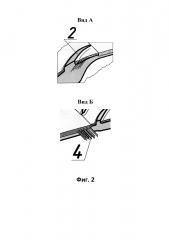

Фиг.2 - узлы А и Б барабана.

Барабан ротора турбомашины представляет собой корпус 1, сваренный из моноколес до стадии приварки лопаток к сформированному на диске корневому элементу лопатки 2. Для обеспечения прочности конструкции периферийная часть барабана формируется из металломатричного композита 3 с перекрестной укладкой армирующих волокон 4, еще до приварки лопаток. Со стороны проточной части поверхность далее не обрабатывается, лопатки привариваются к выступающим над слоем металломатричного композита корневым элементам.

При работе корпус 1 барабана и металломатричный композит 3 с перекрестной укладкой армирующих волокон подвергаются воздействию центробежной силы вследствие его вращения. Ориентированная наружу результирующая радиальная центробежная сила, которая складывается из центробежных усилий, создаваемых в корпусе 1 и в композите 3, компенсируется за счет работы на растяжение волокон металломатричного композита.

Применение изобретения позволяет существенно снизить массу конструкции за счет применения легкого и прочного металломатричного композитного материала, дополнительно уменьшить массу конструкции уменьшением необходимого размера ступиц «дисков» (вплоть до вырождения ступиц), обусловленного меньшей нагрузкой на барабан от центробежных сил за счет снижения массы и повышения прочности его ободной части, повысить технологичность конструкции, что обеспечивается возможностью полной автоматизации изготовления барабана ротора, минимизации размеров заготовок рабочих лопаток и существенного снижения объемов механической обработки лопаток из-за отсутствия замковой части, повысить надежность конструкции, что обеспечивается более высокими прочностными свойствами металломатричного композитного материала по сравнению с однородным металлом, и повысить ремонтопригодность конструкции, что обеспечивается возможностью замены отдельных лопаток срезкой их по месту приварки и последующей приваркой новой лопатки без разборки ротора.

1. Барабан ротора турбомашины, выполненный в форме полого цилиндрического тела вращения вокруг продольной оси, с одним и более венцами со средствами для крепления хвостовиков лопаток, расположенных через равные промежутки по наружной поверхности, отличающийся тем, что барабан выполнен из металломатричного композита с перекрестной укладкой армирующих волокон, а средства для крепления хвостовиков лопаток выполнены в виде корневых элементов под сварку по форме профиля лопатки, при этом на внутренней поверхности барабана из композита выполнены наплывы, фланцы или цапфы с закладными элементами под сварку, причем наплывы расположены под корневыми элементами.

2. Барабан по п. 1, отличающийся тем, что металломатричный композит сформирован сплавлением одной части намотанных, по меньшей мере, под одним углом и другой части из «свалянных» волокон из SiC, заключенных в матрицу из титанового сплава.