Каталитическое нагревательное устройство с распределителем газового потока

Иллюстрации

Показать всеИзобретение относится к области энергетики, а именно к технологии каталитического сжигания газообразного углеводородного топлива с целью генерации тепловой энергии. Каталитическое нагревательное устройство с распределителем газового потока содержит камеру, трубу, подводящую топливный газ в камеру, распределитель газового потока и каталитический активный слой. Распределитель первой ступени состоит из перфорированного листа и слоев нержавеющей сетки саржевого плетения, расположенных с каждой из сторон перфорированного листа. Распределитель второй ступени состоит из слоев нержавеющей сетки саржевого плетения. Разделительные камеры отделяют ступени распределителя газового потока и каталитический активный слой друг от друга. Технический результат - улучшение однородности потока топливного газа, подводимого к катализатору и, как следствие, улучшение однородности радиационного теплового потока, излучаемого разогретой поверхностью катализатора. 4 ил.

Реферат

Изобретение относится к технологии каталитического сжигания газообразного углеводородного топлива с целью генерации тепловой энергии.

В настоящее время большая часть тепловой энергии получается при сжигании углеводородных топлив. Стоимость тепла, получаемого с помощью сжигания углеводородов, в несколько раз ниже стоимости тепла, получаемого за счет использования электрической энергии. Ключевыми параметрами, определяющими эффективность процесса генерации тепловой энергии, являются полнота сгорания топлив и содержание токсичных компонентов (оксиды азота, монооксид углерода и углеводороды) в отходящих дымовых газах.

Каталитическое сжигание топлива обладает рядом преимуществ по сравнению с факельным сжиганием. Во-первых, при каталитическом сжигании за счет снижения температуры процесса на несколько сотен градусов можно исключить образование оксидов азота. Во-вторых, в этом случае можно получать направленный радиационный и конвекционный тепловой поток с умеренными температурами, который более удобно и безопасно использовать в целях нагрева, в частности в нагревателях воздуха или в теплообменных аппаратах для нагрева теплоносителей, например в бойлерных установках.

Чаще всего сжигаемый газ подается из внутренней полости каталитического устройства к поверхности катализатора. Кислород поступает к поверхности катализатора за счет естественной конвекции и диффузии или принудительной подачи воздуха с наружной стороны каталитического устройства. Такой режим горения при каталитическом сжигании является безопасным за счет предотвращения образования взрывоопасных газовых смесей топлива с воздухом. Хотя рассматриваемое изобретение может быть применимо и для каталитических устройств, работающих на смесевом топливе, когда топливно-воздушная смесь образуют до подачи на катализатор.

Хорошо известно, что каталитическое нагревательное устройство дает удовлетворительные результаты в части полноты сжигания топлива, выбросов вредных веществ и ресурса только тогда, когда обеспечивается однородная подача газов на всю массу катализатора. Неоднородная подача реагентов к катализатору приводит к неравномерной нагрузке катализатора и неравномерному температурному полю на поверхности, в объеме катализатора. Следствием этого являются: проскок части топлива, т.е. неполное сжигание, выброс несгоревших углеводородов и монооксида углерода в окружающую среду; перегрев отдельных зон катализатора, что, в свою очередь, приводит к более интенсивному спеканию и снижению ресурса катализатора. Поэтому при разработке каталитических устройств большое внимание уделяется организации однородной подачи газа через слой катализатора.

Наиболее часто встречающимся способом для достижения однородной подачи реагентов является использование перфорированных элементов. Так, например, в патентах RU №№2286308, 2418995 используется газораспределительная трубка со множеством отверстием одинакового размера. Множество перфорированных отверстий имитируют многоточечный подвод реагента к катализатору. Однако такой способ не обеспечивает удовлетворительного уровня однородной подачи реагентов. Поэтому чаще всего используются комбинации разных элементов, которые фактически представляют системы, состоящие из большого количества элементов.

В патенте US 5851498, F22B 1/00, B01J 8/00, 22.12.1998 однородность распределения газового потока обеспечивается за счет его прохождения через питающую трубу с отверстиями и слой волокнистого изоляционного материала.

В патенте US 3024836 C1, 158-99, 13.03.1962 однородность распределения газового потока достигается за счет использования внутри корпуса питающей трубы зигзагообразной формы со множеством отверстий, расположенных друг от друга на одинаковом расстоянии. Слои катализаторов расположены в виде сэндвича между наружными слоями металлической сетки. Для улучшения однородности распределения газа между питающей трубой и катализатором расположен перфорированный лист.

В патенте US 3784353, F23D 713/14, 08.01.1974 также используется многоступенчатая система, включающая перфорированную трубу (примерно аналогичную трубе описанной в US 3024836); камеру; перфорированный металлический лист; пористый теплоизоляционный слой, например, из асбеста, базальтового или кремневого волокна.

Изобретение, описанное в Пат. US 6045355, F23D 14/14, F23D 14/18, 04.04.2000, направлено на улучшение распределения температурного поля рабочей поверхности; улучшение распределения потока топлива через пористый каталитический слой; снижение проскока несгоревшего топлива. Для этой цели предложен многослойный распределитель, который состоит из: герметичной камеры; перфорированного металлического листа; двух волокнистых слоев выполняющих одновременно функцию термической изоляции и распределения газа. В альтернативном варианте распределитель дополнительно включает пористый материал (перегородку), расположенный между камерой и катализатором. Пористый теплоизоляционный слой и пористая разделительная перегородка, располагаются между газопроницаемой стенкой герметичной камеры и теплоизоляционным слоем.

В патенте US 6932593, F23B 14/18, 23.08.2005 для обеспечения равномерности используется пористая разделительная перегородка, в качестве которой может быть металлическая сетка или экран, расположенная между распыляющей пластиной и пористым теплоизоляционным слоем. В целом равномерность обеспечивается за счет использования следующих элементов: камера; распыляющая (перфорированная) пластина металлическая сетка; пористый теплоизоляционный слой.

Равномерное распределение газа в рассмотренных устройствах достигается за счет использования по отдельности или в комбинации перфорированных элементов (питающая труба, перфорированный лист или перегородка) и слоев газопроницаемого материала в виде минерального волокна или другого пористого материала, характеризующихся высоким газодинамическим сопротивлением. Высокое газодинамическое сопротивление, создаваемое слоем пористого материала и перфорированным листом, позволяет создавать в расположенной перед ними по ходу движения газа герметичной камере однородное избыточное давление. Создания однородного давления в камере является благоприятным условием для обеспечения однородного газового поток в поперечном сечении слоя пористого или волокнистого материала и далее - каталитического слоя. Однако этого недостаточно.

Использование волокнистых материалов, например асбеста, стеклоткани кремниевого или базальтового волокна, имеет недостаток. Этот недостаток заключается в том, что подобные материалы имеют неравномерную плотность. Более того, такая неравномерность может быть получена искусственно, например, в результате сборки устройства при создании на некоторых участках дополнительного давления, например, при фиксации материалов между двумя металлическими сетками. Зоны с более высокой плотностью характеризуются уплотненными каналами с меньшими размерами проходного сечения. Это, в свою очередь, приводит к уменьшению газового потока через эти зоны. Как следствие, появляются относительно холодные и перегретые зоны, что является причиной неполного сжигания топлива с соответствующим выбросом вредных веществ в окружающую среду, спекания катализатора и ухудшение его активности в перегретых зонах, а также и образования неоднородного теплового потока от внешней поверхности катализатора.

Использование перфорированных металлических листов с одинаковыми отверстиями, имеющими определенный порядок расположения на листе, приводит к образованию зон на катализаторе с повышенным расходом газа, расположенных напротив этих отверстий по ходу движения газа.

Кроме того, для обеспечения диспергирующего эффекта газового потока необходимо использовать достаточно толстый слой из минерального волокна или пористый теплоизоляционного материала. Толщина слоя может достигать нескольких сантиметров. Это приводит к увеличению габаритов устройства в поперечном сечении.

Наиболее близким по совокупности существенных признаков к настоящему изобретению является нагревательное устройство, описанное в патенте US 3245459, F23D 14/18, 01.03.1963. В патенте используется многоступенчатая система для обеспечения равномерности распределения газа. Эта система включает в себя: камеру; газораспределительный элемент с радиальными отверстиями на входе центральной части камеры; первый перфорированный металлический элемент; первый газопроницаемый лист из минерального волокна; второй перфорированный металлический элемент; второй газопроницаемый лист из минерального волокна. После последовательного прохождения всех перечисленных элементов поток газа поступает на слой катализатора. К недостаткам этого изобретения можно отнести все недостатки аналогичных изобретений, рассмотренных выше.

Изобретение решает задачу создания каталитического нагревательного устройства, имеющего небольшие габариты, с распределителем газового потока малой толщины, обеспечивающим однородный подвод газового топлива ко всей массе катализатора.

Задача решается за счет того, что заявленное каталитическое нагревательное устройство содержит камеру, трубу, подводящую топливный газ в камеру и распределитель газового потока. Распределитель газового потока состоит из распределителя первой ступени, выполненного из многослойного пакета, включающего перфорированный металлический лист, и не менее, чем по одному слою нержавеющей сетки саржевого плетения, расположенному с каждой из сторон перфорированного листа, распределитель второй ступени и распределители следующих ступеней, выполнены из не менее чем одного слоя нержавеющей сетки саржевого плетения. Ступени распределителя разделены друг от друга разделительными камерами.

Техническим результатом, обеспечиваемым приведенной совокупностью признаков, является улучшение однородности потока топливного газа, подводимого к катализатору, и, как следствие, улучшение однородности радиационного теплового потока, излучаемого разогретой поверхностью катализатора, а также снижение габаритных размеров каталитического нагревательного устройства.

Каталитическое нагревательное устройство может иметь разную форму, и соответственно направление радиационного потока и отходящих газов на выходе из устройства может быть различным. Например, форма нагревательной поверхности может иметь плоскую форму, форму цилиндра (когда тепловой поток и отходящие газы направлены радиально во внешнюю сторону или в направлении от воображаемой продольной оси цилиндрического каталитического нагревательного устройства), форму кольца (когда тепловой поток и отходящие газы направлены радиально в направлении воображаемой продольной оси нагревательного устройства).

Сущность изобретения иллюстрируется Фиг. 1-4.

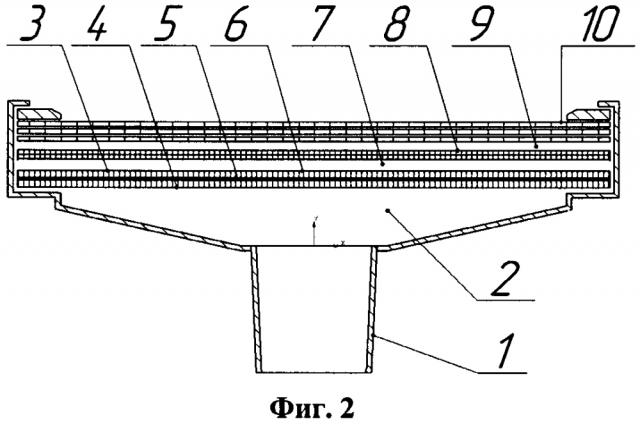

Фиг. 1 показывает каталитическое нагревательное устройство цилиндрической формы в продольном сечении, проходящем через осевую линию трубопровода.

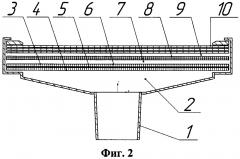

Фиг. 2 показывает каталитическое нагревательное устройство с каталитической нагревательной поверхностью плоской формы в поперечном сечении, проходящем через осевую линию каталитического нагревательного устройства.

Фиг. 3 показывает каталитическое нагревательное устройство полукольцевой формы в продольном сечении, проходящем через осевую линию каталитического нагревательного устройства.

Фиг. 4 показывает температурный профиль вдоль прямой линии на внешней поверхности катализатора.

Каталитическое нагревательное устройство в форме цилиндра, представленное на Фиг. 1, работает следующим образом.

Газообразное топливо через входной патрубок 1 подается в камеру 2 каталитического нагревательного устройства. Во всем объеме камеры 2 создается однородное избыточное давление. Далее газообразное топливо двигается через распределитель первой ступени 3, проходя через слои сетки саржевого плетения 4, перфорированный металлический лист 5, через слои сетки саржевого плетения 6. После распределителя первой ступени поток газообразного топлива формируется в виде множества однородных струйных потоков в местах перфорированных отверстий. Перфорированные отверстия, представляющие собой короткие каналы круглого сечения с одинаковым диаметром, и сетка саржевого плетения, имеющая строго регулярную структуру, обеспечивает однородность струйных потоков. Струйные потоки частично расширяются и перемешиваются в разделительной камере 7. Затем при прохождении через распределитель второй ступени 8 и разделительной камеры 9 поток газовое топливо становится однородным и поступает на слой катализатора 10.

Каталитическое нагревательное устройство с плоской нагревательной поверхностью и в виде кольца представлены соответственно на Фиг. 1 и 2. В этих случаях каталитическое нагревательное устройство снабжено соответствующим по форме распределителем газового потока и работает аналогичным образом, как и каталитическое нагревательное устройство в форме цилиндра, описание которого дано выше.

В качестве катализатора могут быть использованы благородные металлы, например платина или палладий, нанесенные на гранулированный носитель, например оксид алюминия, или на стекловолокнистый носитель. Предпочтительным вариантом является носитель в виде металлической сетки, на которую нанесен слой оксида алюминия с катализатором. Металлическая сетка имеет высокую геометрическую поверхность в единицу объема и строгую регулярную структуру. Металлическая сетка может быть уложена в несколько слоев. Регулярная структура металлической сетки, в свою очередь, обеспечивает однородное газодинамическое сопротивление и однородность газового потока в поперечном сечении. Высокая теплопроводность материала металлической сетки предотвращает образование возможных зон перегрева за счет эффективного перераспределения тепловой энергии от относительно более горячих зон более холодным зонам.

Влияние распределителей первой и второй ступеней на равномерность распределения газового потока показано на примере каталитического нагревательного устройства в форме цилиндра по температурному профилю вдоль прямой линии на внешней поверхности катализатора (Фиг. 4). Каталитическое нагревательное устройство в данном случае имеет длину 160 мм и внешний диаметр 40 мм. Распределитель первой ступени включает плотно уложенные слои: два слоя сетки саржевого плетения; один слой металлической ленты толщиной 50 мкм с перфорированными отверстиями диаметром 1 мм, два слоя сетки саржевого плетения. В варианте сравнения слой перфорированной металлической ленты отсутствует. Распределитель второй ступени включает два слоя сетки саржевого плетения. В качестве топлива использована пропан-бутановая смесь. Ввод пропан-бутановой смеси осуществлен через входной патрубок в левой части устройства, как показано на Фиг. 1. Измерения температурных профилей проведены на номинальной нагрузке каталитического нагревательного устройства (400 Вт). Слой катализатора представляет собой Pt/Al2O3 катализатор, нанесенный на металлическую сетку жаропрочной стали с шагом сетки 1 мм и диаметром проволоки 0,4 мм, и состоит из четырех витков сетки.

Температурный профиль измеряли при помощи тепловизора с высокой геометрической разрешающей способностью и температурной чувствительностью ниже 1°С. В случае использования только одного распределителя первой ступени, состоящего из четырех слоев сетки саржевого плетения, распределение температурного профиля не удовлетворительное (Фиг. 4, линия 1). Температурный профиль несимметричен, расположение зоны с максимальным значением температуры практически соответствует зоне ввода пропан-бутановой смеси в камеру 2 через патрубок 1. Разница температур между конечными точками (крайней левой и крайней правой) составляет 210 градусов.

Дополнительная установка распределителя второй ступени улучшает температурный профиль (Фиг. 4, линия 2). Разница температур между конечными точками составляет 150°С, а максимальные значения температуры смещаются ближе к середине. Использование двух таких ступеней распределителя еще не дает однородного температурного профиля или однородного распределения газового потока.

В случае использования только первого распределителя первой ступени, в котором дополнительно в середине между сетками саржевого плетения вставлена перфорированная лента, разница температур между конечными точками составляет 40°С (Фиг. 4, линия 3), а максимальные значения температуры расположены практически в середине. Однако в этом случае на поверхности катализатора появляются небольшие зоны с повышенной температурой, имеющие круглую форму и расположение которых соответствует отверстиям перфорированного металлического листа. Комбинация распределителя первой ступени с перфорированным листом и распределителя второй ступени дает наилучший результат (Фиг. 4, линия 4). Разница температур между конечными точками составляет 8°С. Разница температур между центральной частью катализатора конечными точками объясняется более интенсивным теплообменом концов каталитического нагревательного устройства с окружающей средой.

Каталитическое нагревательное устройство с распределителем газового потока, содержащее камеру, трубу, подводящую топливный газ в камеру, распределитель газового потока, состоящий из не менее чем двух ступеней, каталитический активный слой и разделительные камеры, отделяющие ступени распределителя газового потока друг от друга и от каталитического активного слоя, отличающееся тем, что распределитель первой ступени выполнен из многослойного пакета, включающего перфорированный лист, и не менее чем по одному слою нержавеющей сетки саржевого плетения, расположенному с каждой из сторон перфорированного листа, распределитель второй ступени и распределители следующих ступеней выполнены из не менее чем одного слоя нержавеющей сетки саржевого плетения.