Способ реализации ферментационных процессов и аппарат для его осуществления

Иллюстрации

Показать всеГруппа изобретений относится к области биохимии. Предложен аппарат для ферментативных процессов и способ для реализации ферментативных процессов с использованием вышеуказанного аппарата. Аппарат содержит ферментационные емкости с теплообменными рубашками для проведения жидкофазных и твердофазных процессов, аэратор, буферную емкость, шлюзовую камеру, прибор управления, трубопроводы с управляемыми клапанами и патрубки. Ферментационная емкость для проведения твердофазных процессов снабжена датчиком температуры, ферментационная емкость для проведения жидкофазных процессов снабжена датчиком рН и датчиком температуры. Ферментационные емкости для проведения жидкофазных и твердофазных ферментационных процессов сообщены перепускным трубопроводом, буферная емкость снабжена теплообменной рубашкой и змеевиком. Шлюзовая камера снабжена бактериальным фильтром наддува шлюзовой камеры и датчиком уровня жидкости. Верхняя полость шлюзовой камеры посредством трубопроводов с клапанами сообщена с верхней и нижней полостью буферной емкости и бактериальным фильтром наддува шлюзовой камеры, а нижняя полость сообщена с жидкофазной ферментационной емкостью и патрубками слива продуктов ферментации и канализационного слива. Изобретения обеспечивают интенсификацию ферментационных процессов за счёт оптимизации условий проведения ферментационных реакций. 2 н.п. ф-лы, 1 ил.

Реферат

Изобретение относится к области биотехнологии, преимущественно к способу и устройству для реализации ферментационных процессов, имеющим целью интенсификацию процессов, протекающих на жидких и твердых питательных средах с использованием свободных или иммобилизованных на адсорбционных носителях микроорганизмов. Изобретение может быть использовано в процессах микробного синтеза, катализа, деструкции, деградации и трансформации органических соединений.

В современной биотехнологии органические соединения перерабатывают в биологически активные вещества известными способами, основными из которых являются:

способ «жидкофазной» ферментации,

способ «твердофазной» ферментации,

способ «пленочной» ферментации.

Выбор способа ферментации зависит не только от свойств биологических продуцентов, но и от того, какого качества будет получен целевой продукт.

Известны широко распространенные способы жидкофазной ферментации, например, изложенные авторами У.Э. Виестур, М.Ж. Кристапсонс, Е.С. Былинкина в книге «Культивирование микроорганизмов», Москва, «Пищевая промышленность», 1980 г. Культивирование микроорганизмов способом жидкофазной ферментации реализуется по традиционной схеме, при которой в ферментационную емкость вводят питательный раствор, емкость герметизируют и стерилизуют острым водяным паром при температуре 120°C в течение 1 часа. После стерилизации емкость охлаждают до температуры окружающей среды, и в питательный раствор вносят посевную культуру микроорганизмов. После засева проводят культивирование микроорганизмов в заданных условиях аэрации, перемешивания, температуры и времени процесса.

Способ жидкофазной ферментации, в отличие от твердофазной ферментации, позволяет значительно сократить производственные площади, исключить тяжелый непроизводительный труд, упрощает механизацию и автоматизацию производства, делает возможным переход на непрерывный процесс. Процесс жидкофазной ферментации сопровождается более полным потреблением питательных веществ, что позволяет существенно сократить производственные отходы и произвести продукт с малым содержанием примесей.

Основными недостатками жидкофазной ферментации являются:

- видовое ограничение продуцентов, так как максимум ферментативной активности многих микроорганизмов достигается только в условиях поверхностной или твердофазной ферментации;

- растворение питающих газов в рабочей жидкости осуществляется в условиях интенсивной дисперсии газов в жидкость, что сопровождается интенсивным вспениванием рабочей жидкости, нарушающим регламентные условия ферментационного процесса;

- жидкофазные процессы имеют существенное ограничение по концентрации веществ в рабочей среде, так как высокие концентрации некоторых питательных веществ оказывают токсичное влияние на микроорганизмы, что существенно ограничивает производительность ферментеров.

Известна технология деградации растительного сырья способом твердофазного культивирования высших базидиальных грибов, таких как Tyromyces lacteus и Goriolus hirsutus (И.М. Грачева, А.Ю. Кривова, "Технология ферментных препаратов" НПО "ЭЛЕВАР", 2000 г. с. 315-317).

Известная технология реализуется по традиционной схеме проведения операций. Растительное сырье загружают в емкость. Емкость герметизируют и стерилизуют острым водяным паром при температуре 120°C в течение 1 часа. После стерилизации емкость охлаждают до температуры окружающей среды и в твердый субстрат вносят посевную культуру микроорганизмов - продуцентов ферментов, деградирующих лигнин, целлюлозу и крахмал, ранее выращенную в колбе на качалке до стационарной ростовой фазы. После засева проводят культивирование гриба в заданных условиях влажности, температуры, аэрации и времени процесса.

По результатам проведенных исследований авторы показали:

- производительность твердофазных процессов прямо зависит от оптимизации массообменных показателей, поддержания заданных условий вентиляции, влажности и температуры в твердом субстрате;

- увеличение влажности нарушает рыхлую консистенцию среды, грибной мицелий растет только с поверхности, а внутри образуется зона с пониженным содержанием кислорода, рост в которой невозможен, что приводит к существенному снижению объемов производства продуктов ферментации из-за неполного использования субстрата. В указанной зоне накапливаются токсичные продукты автолиза биомассы, что приводит к существенному снижению скорости ферментативных реакций и производительности твердофазных процессов.

Кроме недостатков, твердофазные процессы имеют и преимущества. Так, твердофазные процессы позволяют получать продукты, которые невозможно произвести, применяя другие технологии. Например, плодовые тела миксобактерий и эндоспоры определенных видов Bacillus образуются при росте культур только на твердой среде. Это объясняется тем, что лишь в данных условиях бактерии сохраняют между собой физические связи и обеспечиваются растворенным кислородом в достаточном количестве.

В биомедицинской практике широкое распространение получил способ поверхностной (пленочной) ферментации, применяемый при выращивании биомассы клеток млекопитающих, которые могут расти только в виде монослоя, будучи прикрепленными к субстрату или гидрофильным материалам.

В лекциях О.В. Бажевич «Культура клеток», БГУ, Минск, 2004 г. описан способ тонкослойной ферментации, чаще всего применяющийся при получении постоянных клеточных линий, характеризующихся высокой скоростью роста, плотностью клеток и, следовательно, более высоким выходом биомассы. Клетки, обладающие адгезивными свойствами, закрепляют на микроносителях в виде монослоя, что позволяет реализовать все преимущества жидкофазных процессов.

Известна публикация: В.А. Быков и др. «Микробиологическое производство биологически активных веществ и препаратов». (Издательство «Высшая школа», 1987 г. ). Размножение исходной культуры продуцента, для процессов биосинтеза биологически активных веществ, осуществляют выполнением последовательных процедур: сначала продуцент выращивают на агаризованной среде, затем в маточных колбах на качалке и далее в системе посевных аппаратов. Все указанные процедуры разрознены и выполняются вручную, что приводит к снижению ферментативной активности продуцентов и нарушению асептических условий реализуемых процессов.

Ряд биологически активных продуктов получают с применением иммобилизованных продуцентов методом трансформации органических соединений, например, стероидов. Высокая продуктивность процессов трансформации органических соединений достигается посредством иммобилизации живых клеток микроорганизмов в целлюлозные волокна или в полиакриламидные гели. Клетки, введенные в гель, интенсивно размножаются на питательной среде и могут многократно использоваться в качестве полиферментных систем.

Недостатком применения иммобилизованных клеток, например, в процессах трансформации стероидов является слабая устойчивость гелей к гидродинамическим ударным воздействиям, возникающим при аэрации и механическом перемешивании рабочей жидкости, что существенно повышает затраты при выделении целевых продуктов.

Наиболее близким аналогом предлагаемого изобретения является «Аппарат для культивирования клеток и микроорганизмов», патент на полезную модель RU 106899 U1, Бюл. №21, 2011, в котором реализована возможность выполнения в одном аппарате процессов жидкофазной и твердофазной или пленочной ферментации.

Известный аппарат предусматривает реализацию ферментационных процессов с использованием свободных и иммобилизованных клеток, жидких и твердых питательных субстратов, адсорбционных носителей и картриджей.

В известном аппарате применен комбинированный способ газового и жидкостного обмена, заключающийся в вытеснении рабочей жидкости из одной ферментационной емкости в другую под давлением аэрирующего воздуха. Устройствами интенсивного обмена рабочей жидкости в аппарате являются: аэратор, трубопровод нижнего слива и матриксы с кольцами «Рашига» или твердым субстратом, установленные над аэратором в каждой ферментационной емкости.

Перед проведением ферментационных процессов аппарат и питательные среды стерилизуют, охлаждают и засевают продуцирующими микроорганизмами, ранее выращенными в колбе на качалке до стационарной ростовой фазы.

Жидкофазные и твердофазные процессы проводят в ферментационных емкостях аппарата в условиях периодического жидкостного обмена рабочей жидкости.

Для интенсификации газового обмена применяют известные «кольца Рашига», которые при реализации ферментационных процессов размещают в матриксах, проницаемых для рабочей жидкости.

Известный аппарат снабжен:

- двумя ферментационными емкостями с теплообменными рубашками, крышками для герметизации емкостей, матриксами и трубопроводом нижнего слива из емкостей;

- аэратором, размещенным в нижней полости ферментационной емкости, для диспергирования пузырьков питающего газа в рабочую жидкость,

- буферной емкостью для сбора рабочей жидкости, вытесняемой из ферментационных емкостей в потоке отработанных газов, и для отвода газов в атмосферу;

- шлюзовой камерой для слива жидких продуктов ферментации;

- асептическим разъемом для ввода в ферментационную емкость посевной культуры и отбора проб;

- бактериальными фильтрами питающих и отработанных газов;

- датчиками измерения рН и температуры в рабочей жидкости, размещенными в измерительной ячейке;

- сетью трубопроводов с управляемыми клапанами;

- прибором управления.

Существенными недостатками известного способа и реализующего способ аппарата являются:

- Снижение растворимости кислорода воздуха в рабочей жидкости и, как следствие, ферментативной активности продуцирующих микроорганизмов, вызванное тем, что в процессах жидкофазных ферментаций аэрацию рабочей жидкости осуществляют попеременно то в одной ферментационной емкости, то в другой ферментационной емкости.

- Низкая эффективность аэрации и нарушение асептики ферментационного процесса, вызванные вспениванием рабочей жидкости при дисперсионной аэрации и активной дыхательной активности микроорганизмов, когда пена в потоке отработанного воздуха вытесняется в буферную емкость, из которой часть пены откачивается насосом обратно в рабочую жидкость, а оставшаяся часть пены вытесняется на бактериальный фильтр отработанного воздуха.

- В процессах твердофазной ферментации при засеве твердого субстрата суспензией грибного мицелия не удается равномерно распределить посевной мицелий в объеме твердого субстрата и, тем самым, обеспечить поддержание заданных условий газообмена и температуры, так как полученный в колбе на качалке посевной материал представляет собой гетерогенную суспензию агломерированной биомассы.

- В процессах поверхностной ферментации биомассу продуцирующих микроорганизмов, адсорбированную на множественных поверхностях «колец Рашига», невозможно структурировать, что способствует закупорке биомассой проточных каналов «колец Рашига», нарушению массообменных процессов, автолизу клеток и накоплению в рабочей жидкости токсичных веществ распада клеток, снижающих качество целевых продуктов.

- Матриксы, размещенные в ферментационных емкостях, и сетчатый фильтр, размещенный в буферной емкости, в процессе ферментации обрастают биомассой растущих микроорганизмов, что приводит к нарушению условий технологического регламента.

- Работа шлюзовой камеры предусматривает проведение предварительных процедур: продувку паром полости шлюзовой камеры и охлаждение шлюзовой камеры до заданной температуры. Указанные процедуры сопровождаются существенными потерями времени и продуктов ферментации, которые в потоке водяного пара смываются со стенок шлюзовой камеры в канализацию, что повышает энергетические затраты и снижает производительность аппарата.

- Использование выносной измерительной ячейки не позволяет снять достоверные показатели процессов, протекающих в ферментационных емкостях, что снижает качество управления реализуемых процессов.

Приведенные недостатки не позволяют оптимизировать условия проведения ферментативных реакций и, как следствие, интенсифицировать ферментационные процессы.

Цель изобретения: устранение указанных недостатков аналога и интенсификация ферментационных процессов за счет оптимизации условий проведения ферментативных реакций в процессах жидкофазной, твердофазной, пленочной ферментаций и трансформации органических соединений.

Поставленная цель достигается тем, что в известном способе, включающем операции введения в ферментационные емкости жидкой питательной среды, твердого субстрата или носителя клеток; стерилизации аппарата; охлаждения; выращивания посевной культуры микроорганизмов; засева жидкой питательной среды в ферментационной емкости и проведения «жидкофазных», «твердофазных», «пленочных» или «трансформационных» процессов в заданных условиях аэрации, температуры и частоты обмена рабочей жидкости между ферментационными емкостями, согласно изобретению:

- засев твердого субстрата или носителей продуцирующими микроорганизмами проводят в полном ростовом цикле культивирования микроорганизмов, в условиях совмещения «жидкофазного» и «твердофазного» ферментационных процессов, с одновременным осаждением клеток на множественных поверхностях твердого субстрата или носителей;

- стабилизацию температуры ферментируемого твердого субстрата и отвод метаболитов, образующихся в процессе твердофазной ферментации, осуществляют автоматически, при отклонениях температуры в твердом субстрате на 1°C от заданной температуры теплоносителя в теплообменных рубашках, посредством периодического погружения твердого субстрата в рабочую жидкость;

- пену, образующуюся в ферментационных процессах, разрушают в потоке отработанного газа, посредством пропускания газопенной среды через охлаждаемый змеевик в направлении против сил гравитации;

- слив жидких продуктов ферментации или возврат рабочей жидкости на ферментацию осуществляют автоматически, при каждом контакте жидкости, поступающей в шлюзовую камеру с датчиком уровня;

- трансформацию органических соединений осуществляют в матриксе, который заполняют иммобилизованными клетками, размещают в полости ферментационной емкости для реализации «твердофазных» ферментационных процессов и, периодически, с заданной частотой, погружают в суспензию трансформируемых веществ, насыщенную кислородом воздуха.

Поставленная цель достигается также в аппарате для реализации ферментационных процессов, содержащем ферментационные емкости с теплообменными рубашками для проведения жидкофазных и твердофазных процессов, аэратор, буферную емкость, шлюзовую камеру, прибор управления, трубопроводы с управляемыми клапанами и патрубки, в котором, согласно изобретению:

- ферментационная емкость для проведения твердофазных процессов снабжена датчиком температуры;

- ферментационная емкость для проведения жидкофазных процессов снабжена датчиками рН и температуры;

- емкости для проведения «жидкофазных» и «твердофазных» ферментационных процессов сообщены перепускным трубопроводом;

- буферная емкость снабжена теплообменной рубашкой и змеевиком, встроенным в теплообменную рубашку, для отвода отработанных газов и жидких продуктов ферментаций в буферную емкость;

- шлюзовая камера снабжена бактериальным фильтром и датчиком уровня жидкости, обеспечивающим заданную дозу слива рабочей жидкости;

- верхняя полость шлюзовой камеры, посредством трубопроводов с клапанами, сообщена с верхней и нижней полостью буферной емкости и с бактериальным фильтром наддува шлюзовой камеры, а нижняя полость сообщена с ферментационной емкостью и патрубками слива продуктов ферментации и канализационного слива.

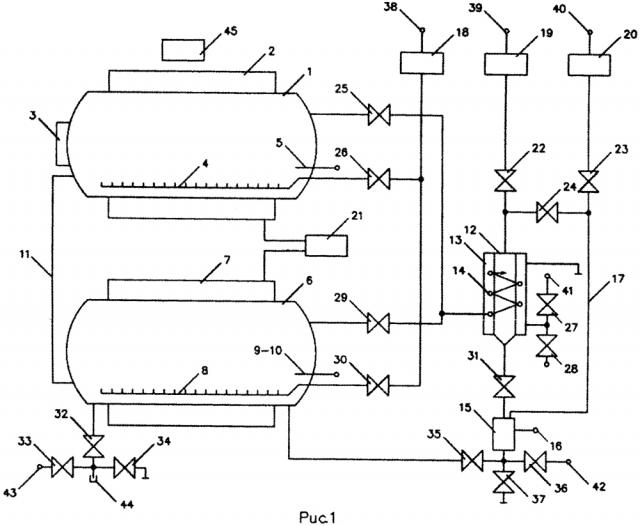

На прилагаемом рисунке представлена принципиальная схема ферментационного аппарата, поясняющая осуществление предлагаемого способа в ферментационных процессах.

Аппарат содержит:

Ферментационную емкость 1, теплообменную рубашку 2, загрузочный люк 3, аэратор 4, датчик 5 температуры, ферментационную емкость 6, теплообменную рубашку 7, аэратор 8, датчик 9 рН, датчик 10 температуры, перепускной трубопровод 11, буферную емкость 12, теплообменную рубашку 13, змеевик 14, шлюзовую камеру 15, датчик 16 уровня жидкости, обводной трубопровод 17, бактериальный фильтр 18 питающих газов, бактериальный фильтр 19 отработанных газов, бактериальный фильтр 20 наддува шлюзовой камеры, термостат 21, сеть трубопроводов с управляемыми клапанами 22-37, патрубки 38-44, прибор 45 управления.

Описание алгоритмов работы способа и ферментера.

Пример 1. Алгоритм реализации «жидкофазных» ферментационных процессов.

К патрубку 44 асептического разъема подключают источник приготовленного питательного раствора.

Открывают клапаны 32, 29, 22 и в ферментационную емкость 6 загружают заданный объем раствора.

После загрузки раствора ферментер герметизируют и стерилизуют острым паром известным методом при заданных значениях температуры, давления и времени стерилизации.

По завершении процесса стерилизации открывают клапаны 25, 29, 22, а ферментер охлаждают до заданной температуры ферментационного процесса, при рециркуляции холодной воды через термостат 21 и теплообменные рубашки 2, 7.

Продуцирующую культуру микроорганизмов выращивают в посевной колбе на качалке до экспоненциальной ростовой фазы.

Колбу с посевной культурой микроорганизмов подключают к патрубку 44, открывают клапан 32, и суспензию посевных микроорганизмов вносят в ферментационную емкость 6. После засева ферментационной емкости 6 клапан 32 закрывают, открывают клапаны 26, 30, 31, 24, а на приборе 45 задают температуру в теплообменных рубашках 2, 7, управляемую датчиком 10, и частоту возвратно-поступательного перемещения рабочей жидкости по ферментационным емкостям 1, 6.

Для перемещения рабочей жидкости из ферментационной емкости 6 в ферментационную емкость 1 закрывают клапан 29.

Аэрирующий воздух через патрубок 38 и бактериальный фильтр 18 поступает в аэратор 8 ферментационной емкости 6 и в виде мелкодисперсных пузырьков пронизывает объем рабочей жидкости, перемешивая и вытесняя рабочую жидкость из емкости 6 в емкость 1 по перепускному трубопроводу 11.

Рабочая жидкость, поступающая в емкость 1, так же как в емкости 6, подвергается воздействию мелкодисперсных пузырьков аэрирующего воздуха, выходящего из аэратора 4, что позволяет активизировать растворение кислорода воздуха в рабочей жидкости и оптимизировать ферментативные реакции микроорганизмов.

После опорожнения емкости 6 открывают клапан 29, закрывают клапан 25 и рабочую жидкость под действием аэрирующего воздуха по перепускному трубопроводу 11, возвращают в емкость 6, а процесс возвратно-поступательного перемещения рабочей жидкости из одной емкости в другую повторяют с заданной частотой до завершения процесса жидкофазной ферментации.

Отработанный воздух из ферментационных емкостей 1, 6 через попеременно открывающиеся клапаны 25, 29, змеевик 14, буферную емкость 12, открытый клапан 22, бактериальный фильтр 19 и патрубок 39 отводится в атмосферу.

В процессе ферментации, в результате мелкодисперсной аэрации рабочей жидкости и дыхательной активности микроорганизмов, образуется пена, которую разрушают в змеевике 14.

Разрушение пены происходит за счет конденсации влаги из теплого отработанного воздуха, протекающего через охлажденный змеевик 14 в условиях гравитационного сопротивления.

Отработанный воздух и капельная жидкость, полученные в результате разрушения пены в змеевике 14, в потоке отработанного воздуха вытесняются в буферную емкость 12, охлаждаемую теплообменной рубашкой 13.

Отработанный воздух, после разрушения пены, из буферной емкости 12 через открытый клапан 22, бактериальный фильтр 19 и патрубок 39 отводится в атмосферу.

Капельная жидкость, после разрушения пены, из буферной емкости 12 через открытый клапан 31 поступает в шлюзовую камеру 15. Воздух, находящийся в шлюзовой камере 15, по трубопроводу 17 и через открытый клапан 24 отводится в атмосферу.

Процесс накопления жидкости в шлюзовой камере 15 продолжается до контакта с датчиком 16 уровня, по сигналу с которого:

При реализации «периодических» процессов закрывают клапаны 31, 24 и открывают клапаны 35, 23.

Через патрубок 40, бактериальный фильтр 20, клапан 23, по трубопроводу 17 в шлюзовую камеру 15 поступает воздух, под давлением которого жидкость из шлюзовой камеры 15 и открытый клапан 35 перетекает в ферментационную емкость 6.

Клапаны 23, 35 - закрывают, клапаны 31, 24 - открывают, а процесс жидкофазной ферментации продолжают до очередного контакта рабочей жидкости с датчиком 16 уровня.

При реализации «непрерывных» процессов, закрывают клапаны 31, 24 и открывают клапаны 36, 23.

Через патрубок 40, бактериальный фильтр 20, клапан 23, по трубопроводу 17 в шлюзовую камеру 15 поступает воздух, под давлением которого жидкость из шлюзовой камеры 15 и открытый клапан 36 и патрубок 42 отгружается потребителю продукта.

Клапаны 23, 36 - закрывают, клапаны 31, 24 - открывают, а процесс жидкофазной ферментации продолжают до очередного контакта рабочей жидкости с датчиком уровня.

Интенсификация «жидкофазных» ферментационных процессов заключается:

- В оптимизации условий аэрации рабочей жидкости, которую осуществляют одновременно в двух ферментационных емкостях, в процессе жидкостного обмена.

- В применении нового метода разрушения пены в отработанных газах. Этот метод заключается в том, что отработанный газ и пену пропускают через вертикально установленный и охлаждаемый змеевик в направлении снизу вверх, что создает дополнительное гравитационное сопротивление газо-жидкостному потоку, протекающему по змеевику, ускоряет конденсацию влаги в пузырьках пены, снижает прочность оболочек пузырьков пены и способствует их разрушению.

- В процедуре рециркуляции рабочей жидкости и слива жидких продуктов ферментации, которые осуществляют автоматически, по накоплению заданного объема рабочей жидкости в шлюзовой камере.

- В сокращении производственных потерь продуктов ферментации и времени за счет исключения проведения подготовительных процедур, продувки паром и охлаждения шлюзовой камеры при каждом срабатывании.

Пример 2. Алгоритм реализации «твердофазных» процессов.

Через загрузочный люк 3 в ферментационную емкость 1 вносят твердый субстрат.

К патрубку 44 асептического разъема подключают источник приготовленного питательного раствора.

Открывают клапаны 32, 29, 22 и в ферментационную емкость 6 загружают питательный раствор в объеме, равном объему твердого субстрата в емкости 1.

После загрузки раствора ферментер герметизируют и стерилизуют острым паром известным методом при заданных значениях температуры, давления и времени стерилизации.

По завершении процесса стерилизации открывают клапаны 25, 29, 22, а ферментер охлаждают до заданной температуры, при рециркуляции холодной воды через термостат 21 и теплообменные рубашки 2, 7.

Продуцирующую культуру микроорганизмов выращивают в посевной колбе на качалке до экспоненциальной ростовой фазы.

Колбу с посевной культурой микроорганизмов подключают к патрубку 44, открывают клапан 32, и суспензию посевных микроорганизмов вводят в ферментационную емкость 6.

После засева ферментационной емкости 6, клапан 32 закрывают, открывают клапаны 26, 30, 31, 24, а на приборе 45 задают температуру в теплообменных рубашках 2, 7 и частоту возвратно-поступательного перемещения рабочей жидкости по ферментационным емкостям 1, 6.

Для перемещения рабочей жидкости из ферментационной емкости 6 в ферментационную емкость 1 закрывают клапан 29.

Аэрирующий воздух через патрубок 38 и бактериальный фильтр 18 поступает в аэратор 8 ферментационной емкости 6 и в виде мелкодисперсных пузырьков пронизывает объем рабочей жидкости, перемешивая и вытесняя рабочую жидкость из емкости 6 в емкость 1 по перепускному трубопроводу 11.

Рабочая жидкость, поступающая в емкость 1, так же как в емкости 6, подвергается воздействию мелкодисперсных пузырьков аэрирующего воздуха, выходящего из аэратора 4, что позволяет активизировать растворение кислорода воздуха в рабочей жидкости и оптимизировать ферментативные реакции микроорганизмов.

После опорожнения емкости 6 открывают клапан 29, закрывают клапан 25 и рабочую жидкость под действием аэрирующего воздуха, по перепускному трубопроводу 11, возвращают в емкость 6, а процесс возвратно-поступательного перемещения рабочей жидкости из одной емкости в другую повторяют с заданной частотой до истощения питательных веществ в рабочей жидкости.

Засев твердого субстрата и размножение микроорганизмов в питательном растворе проводят одновременно, что позволяет равномерно распределить биомассу микроорганизмов в объеме твердого субстрата и адаптировать микроорганизмы к новым условиям твердофазной ферментации.

Истощение питательных веществ определяют измерением кислотности рабочей жидкости по датчику рН в емкости 6.

При достижении заданного значения рН автоматически открывается клапан 25, и рабочая жидкость из емкости 1 по трубопроводу 11 перетекает в емкость 6.

На этой стадии ферментационного процесса рабочая жидкость в емкости 6, в зависимости от задачи, может быть заменена на раствор заданного состава. Замену отработанной жидкости на раствор заданного состава веществ осуществляют через патрубок 44 асептического разъема.

В созданных условиях, твердый субстрат в емкости 1 подвергается твердофазной ферментации, которая протекает с выделением жидких метаболитов и избыточного тепла, замедляющих проведение ферментативных реакций.

Повышение температуры субстрата является критическим фактором, снижающим производительность твердофазного процесса. Так, повышение температуры от оптимального значения всего на 5°С практически полностью останавливает размножение продуцирующей культуры и ферментацию твердого субстрата. Температура твердофазного процесса в области оптимальных значений для проведения ферментативных реакций, например, для культуры P.tigrinus экспериментально составила 29±1°С. Исходя из полученного результата, для управления и поддержания заданного температурного режима твердофазного процесса была выбрана температура, превышающая на 1°С заданное значение.

При повышении температуры в объеме твердого субстрата на 1°С относительно заданной температуры в теплообменных рубашках, клапан 29 закрывают, и рабочая жидкость из насыщенная кислородом аэрирующего воздуха, заполняет все свободное пространство в твердом субстрате.

После полного опорожнения емкости 6 клапан 29 открывают, рабочая жидкость из емкости 1 возвращается в емкость 6, и выдерживается временная пауза, определяемая очередным повышением температуры в твердом субстрате.

Погружение твердого субстрата сначала в рабочую жидкость, а затем в атмосферу аэрирующего воздуха обеспечивает восстановление заданного температурного режима и отвод жидких метаболитов, обеспечивая оптимальные условия реализации твердофазного процесса.

Условия реализации «твердофазных» ферментационных процессов применимы для реализации «пленочных» процессов, осуществляемых с использованием адсорбционных носителей.

Интенсификация «твердофазных» и «пленочных» ферментационных процессов заключается:

- В засеве твердого субстрата или носителя продуцирующими микроорганизмами, который осуществляют одновременно с процессом размножения микроорганизмов на жидкой питательной среде до заданного значения рН.

- В применении нового метода автоматической стабилизации температуры и отвода токсичных метаболитов из ферментируемого субстрата. Этот метод заключается в том, что при превышении температуры в ферментируемом субстрате на 1°С от заданного значения, твердый субстрат или носитель погружают то в раствор заданной температуры и насыщенный кислородом аэрирующего воздуха, то в атмосферу аэрирующего воздуха. Метод обеспечивает восстановление заданного температурного режима «твердофазного» или «пленочного» ферментационного процесса и отвод жидких метаболитов из ферментируемого субстрата.

- В возможности замены отработанной рабочей жидкости на новый раствор, без извлечения из ферментера твердого субстрата или носителя, обогащенных продуцирующими микроорганизмами, что позволяет оптимизировать условия проведения ферментативных реакций в «твердофазных» и «пленочных» ферментационных процессах.

Способ и устройство согласно настоящему изобретению могут найти применение и для трансформации органических соединений с использованием иммобилизованных клеток.

Пример 3. Алгоритм реализации процессов трансформации органических соединений, например трансформации гидрокортизона иммобилизованными в ПААГ (полиакриламидном геле), клетками A.globiformis.

Гранулы с иммобилизованными клетками вносят в полость матрикса (контейнер с перфорированной стенкой).

Через загрузочный люк 3 контейнер размещают в ферментационной емкости 1.

К патрубку 44 асептического разъема подключают источник водной суспензии микрокристаллического гидрокортизона.

Открывают клапаны 32, 29, 22 и в ферментационную емкость 6 через патрубок 44 загружают суспензию микрокристаллического гидрокортизона в объеме, равном объему контейнера в емкости 1.

Ферментер герметизируют, а в теплообменных рубашках 2, 7 поддерживают заданную на приборе 45 температуру посредством термостата 21 и датчика 10 температуры.

Открывают клапаны 25, 26, 29, 30, 22, 31, 24, а на приборе 45 задают частоту возвратно-поступательного перемещения рабочей жидкости по ферментационным емкостям 1, 6.

Для перемещения рабочей жидкости из ферментационной емкости 6 в ферментационную емкость 1 закрывают клапан 29.

Аэрирующий воздух через патрубок 38 и бактериальный фильтр 18 поступает в аэратор 8 ферментационной емкости 6 и в виде мелкодисперсных пузырьков насыщает кислородом воздуха суспензию микрокристаллического гидрокортизона и одновременно вытесняет ее из емкости 6 в емкость 1 по перепускному трубопроводу 11.

Насыщенная кислородом воздуха суспензия микрокристаллического гидрокортизона, поступающая в емкость 1, так же как в емкости 6, подвергается воздействию мелкодисперсных пузырьков аэрирующего воздуха, выходящего из аэратора 4.

При погружении контейнера с гранулами иммобилизованных клеток в суспензию гидрокортизона вокруг перфорированной стенки контейнера, образуется экран в виде кипящего слоя, состоящего из суспензии гидрокортизона насыщенной кислородом воздуха и мелкодисперсных пузырьков аэрирующего воздуха, поступающего из аэратора 4, что способствует активизации реакций трансформации гидрокортизона.

После опорожнения емкости 6 открывают клапан 29, закрывают клапан 25, и суспензию гидрокортизона, под действием аэрирующего воздуха, по перепускному трубопроводу 11 возвращают в емкость 6, а процесс возвратно-поступательного перемещения рабочей жидкости из одной емкости в другую повторяют с заданной частотой до 98-100%-ного превращения гидрокортизона в преднизолон.

Интенсификация процесса трансформации органических соединений заключается:

- В использовании матрикса, выполненного в виде водопроницаемого контейнера, обеспечивающего защиту иммобилизованных клеток от турбулентных воздействий рабочей суспензии при аэрации и перемешивании.

- Иммобилизованные клетки локализованы в объеме контейнера и окружены экраном «кипящего слоя» рабочей суспензии, насыщенной кислородом воздуха, что позволяет стабилизировать процентное содержание растворенного кислорода в рабочей суспензии и активизировать дыхательную и реакционную активность иммобилизованных клеток.

- Трансформацию органических соединений проводят в условиях, не допускающих разрушений гранул ПААГ и выброса свободных клеток в рабочую суспензию, что позволяет снизить производственные затраты на стадиях выделения целевого продукта и многократно использовать трансформирующую культуру в сохраненных гранулах.

- В применении двух емкостей, в одной из которых размещают контейнер с гранулами иммобилизованных клеток, а в другой - суспензию микрокристаллического гидрокортизона, что позволяет существенно сократить ручной труд и автоматизировать процедуры, выполняемые при промывке гранул от посторонних веществ и регенерации клеток в гранулах ПААГ в асептических условиях.

Для всех вышеприведенных примеров клапаны 27, 28. 33, 34, 37 работают в процессах стерилизации по известной технологии. Так, перед введением в ферментационную емкость 6 стерильных растворов, посевной культуры микроорганизмов или проведения процедуры отбора проб рабочей жидкости, проводят стерилизацию перепускного патрубка 44. Стерилизацию проводят при открытых клапанах 33, 34, через которые пропускают насыщенный водяной пар. Клапан 37 открывают в процессе стерилизации шлюзовой камеры 15 для сброса конденсата в канализацию. При стерилизации буферной емкости 12 закрывают клапан 27 ввода холодной воды в рубашку 13 и открывают клапан 28 для сброса конденсата в канализацию.

1. Аппарат для ферментативных процессов, содержащий ферментационные емкости с теплообменными рубашками для проведения жидкофазных и твердофазных процессов, аэратор, буферную емкость, шлюзовую камеру, прибор управления, трубопроводы с управляемыми клапанами и патрубки, отличающийся тем, что ферментационная емкость для проведения твердофазных процессов снабжена датчиком температуры, ферментационная емкость для проведения жидкофазных процессов снабжена датчиком рН и датчиком температуры, при этом ферментационные емкости для проведения жидкофазных и твердофазных ферментационных процессов сообщены перепускным трубопроводом, буферная емкость снабжена теплообменной рубашкой и змеевиком, встроенным в теплообменную рубашку, для отвода отработанных газов и жидких продуктов ферментации в буферную емкость, шлюзовая камера снабжена бактериальным фильтром наддува шлюзовой камеры и датчиком уровня жидкости, обеспечивающим заданную дозу слива рабочей жидкости, где верхняя полость шлюзовой камеры посредством трубопроводов с клапанами сообщена с верхней и нижней полостью буферной емкости и бактериальным фильтром наддува шлюзовой камеры, а нижняя полость сообщена с жидкофазной ферментационной емкостью и патрубками слива продуктов ферментации и канализационного слива.

2. Способ для реализации ферментативных процессов с использованием аппарата по п. 1, содержащий операции введения в ферментационные емкости жидкой питательной среды, твердого субстрата, стерилизации и охлаждения аппарата, выращивания посевной культуры микроорганизмов, засева микроорганизмами жидкой питательной среды в ферментационной емкости и проведения жидкофазных, твердофазных, пленочных процессов в заданных условиях аэрации, температуры и частоты обмена рабочей жидкости между ферментационными емкостями, при этом засев твердого субстрата продуцирующими микроорганизмами проводят в полном ростовом цикле размножения микроорганизмов с одновременным осаждением клеток на множественных поверхностях твердого субстрата, аэрацию осуществляют непрерывно в двух ферментационных емкостях, при превышении температуры в объеме ферментируемого субстрата на 1°С от заданной температуры теплоносителя в теплообменной рубашке твердый субстрат погружают то в рабочую жидкость с заданной температурой, то в атмосферу аэрирующего воздуха, перемещение рабочей жидкости по ферментационным емкостям осуществляют попеременным отводом из емкостей отработанных газов, пену, образующуюся в ферментационных процессах, разрушают посредством пропускания газопенной среды через охлаждаемый змеевик против сил гравитации, слив жидких продуктов ферментации или возврат рабочей жидкости на ферментацию осуществляют автоматически по заданному уровню отработанной жидкости.