Механизм часов, содержащий модуль, в котором установлен набор колес, входящий в зацепление с другим набором колес, шарнирно установленным на основании, на котором установлен данный модуль

Иллюстрации

Показать всеМеханизм (30) часов, включающий в себя модуль (36), в котором установлен первый набор (18) колес, зацепленный со вторым набором (32) колес, который шарнирно поворачивается на основании (4), на котором смонтирован модуль. Механизм включает в себя средство установки модуля, выполненное в виде кулачка (40), по меньшей мере, большая часть внешнего контура (42) которого имеет форму спирали Архимеда. Кулачок выполнен таким образом, что обеспечивает возможность регулирования расстояния между центрами (L) между первым и вторым наборами колес, при повороте кулачка вокруг центра спирали Архимеда. Кулачок предпочтительно калиброван. Изобретение также относится к способу регулирования расстояния между центрами этих двух наборов колес, используя упомянутый кулачок для оптимизации эффективности зацепления этих двух наборов колес. 2 н. и 8 з.п. ф-лы, 6 ил.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение относится к механизму часов, содержащему модуль, в котором установлен первый набор колес, зацепленный со вторым набором колес, который шарнирно поворачивается на основании, на котором установлен модуль. В частности, изобретение относится к механизму часов, включающему в себя анкерный механизм платформы, который образует модуль, в котором установлен этот анкерный механизм, то есть подпружиненный баланс, анкерную вилку и анкерный набор колес. Анкерный набор колес содержит пластину анкерного механизма и анкерный триб, который в собранном механизме зацеплен с колесом зубчатой передачи, установленным на нижней пластине, на которой установлен анкерный механизм платформы.

Уровень техники

Когда нет особых проблем при фиксации модуля на основании механизма часов, в частности на нижней пластине, с использованием вертикального сдвига, который обеспечивает возможность зацеплять первый набор колес модуля со вторым набором колес, шарнирно отклоняющимся на основании, этот модуль обычно устанавливают с помощью двух опор (или штифтов), выфрезированных или установленных в основании, которые входят в два соответствующих отверстия, высверленных в пластине или в планке модуля. После установки модуль закрепляют, по меньшей мере, с помощью одного винта на основании. Учитывая допуски при производстве основания в отверстиях и подшипниках первого и второго наборов колес в различных частях заготовки, установка модуля осуществляется приблизительно и при этом возникают существенные вариации в расстоянии между центрами первого и второго наборов колес. Это приводит к возникновению реальной проблемы, связанной со скоростью движения механизма часов, поскольку, если зацепление между первым и вторым наборов колес не будет оптимальным, уменьшается эффективность и она становится переменной. Амплитуда баланса обычно уменьшается, и это влияет на точность хода часов. В этом отношении, точное и хорошо определенное зацепление между зубчатой передачей и выходом анкерного механизма платформы является особенно важным.

При этом обычно невозможно устанавливать модуль с помощью простого перемещения. Решение такой проблемы представлено в следующих патентных документах: CH 578203/US 3802183 и CH 581342/US 3945197. В этих документах предлагается собирать анкерный механизм платформы, выполняя вертикальное перемещение, для размещения направляющего отверстия в анкерном механизме платформы на одном упоре нижней пластины (цилиндр с внутренней резьбой или штифт для фиксирующего винта), вокруг которого он может поворачиваться. Затем анкерный механизм платформы поворачивают до тех пор, пока две соответствующие части анкерного механизма платформы и остальной части механизма не примкнут друг к другу. В первом документе столбик (штифт) анкерного механизма платформы примыкает к боковой стенке планки, вокруг которой шарнирно поворачивается четвертый набор колес. Анкерный триб должен зацепляться с четвертым набором колес. Во втором документе одна область пластины анкерного механизма платформы примыкает к планке, установленной на нижней пластине. В обоих случаях, проблема различных допусков при производстве, которые изменяют расстояние между центрами анкерного триба и четвертого колеса, остается неизменной.

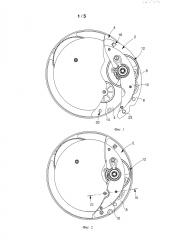

На фиг.1-3 показан механизм, в котором анкерный механизм 2 платформы установлен на нижней пластине 4 в соответствии с упомянутой выше технологией. Набор 6 анкерных колес установлен с возможностью поворота между нижней пластиной 8 и верхней планкой 10 на анкерном механизме платформы так же, как и баланс 12. На фиг.1 анкерный механизм платформы установлен на опоре или, как показано, на цилиндре 16 с внутренней резьбой, вокруг которого он может поворачиваться для перевода в результате горизонтального поворота в конечное положение, показанное на фиг.2 и 3. В таком конечном положении триб 18 набора анкерных колеса зацепляется с колесом 14 зубчатой передачи, установленным на нижней пластине. Для удержания анкерного механизма платформы в его конечном положении предусмотрены два винта; первый винт завинчивают в цилиндр 16, и второй винт завинчивают в отверстие 20 с резьбой в нижней пластине через усеченное отверстие 22 в верхней планке 10. Допуски при сборке набора анкерного колеса и колеса 14 на анкерном механизме платформы и на нижней пластине, соответственно, означают, что невозможно получить точное заданное расстояние между центрами. Кроме того, сборка анкерного механизма платформы на нижней пластине имеет большой допуск, который существенно усложняет проблему. Таким образом, контакт зубьев триба 18 с зубьями колеса 14 не будет точным, что отрицательно влияет на работу анкерного механизма.

Обычно, когда модуль, который имеет собранный блок, по меньшей мере, с первым набором колес, поворачивающимся на нем, располагают на основании механизма часов, и первый набор колес должен зацепиться со вторым набором колес, поворачивающимся на основании, возникает проблема, связанная с тем, что расстояние между центрами первого и второго наборов колес не соответствует оптимальному расстоянию между центрами, что влияет на правильную работу механизма часов. Действительно, зацепление между первым и вторым наборами колес становится хуже из-за множества производственных допусков, в частности из-за модульной конструкции, предусмотренной здесь. Поэтому трудно получить заданное расстояние между центрами.

Сущность изобретения

Цель настоящего изобретения состоит в том, чтобы преодолеть упомянутую проблему выше случайного переменного расстояния между центрами в модульной конструкции.

Настоящее изобретение относится к механизму часов, включающему в себя модуль, в котором установлен первый набор колес, который зацеплен со вторым колесом, шарнирно поворачивающимся на основании, на котором установлен этот модуль, и средство установки модуля на основании. Средство установки состоит из кулачка, по меньшей мере, большая часть профиля/внешнего контура которого имеет форму спирали Архимеда или оптимизированной спирали Архимеда, упомянутый кулачок выполнен таким образом, что он позволяет регулировать расстояние между центрами первого и второго наборов колес, когда кулачок поворачивают вокруг геометрического центра упомянутой спирали Архимеда или оптимизированной спирали Архимеда. Кулачок предпочтительно выполнен калиброванным.

Изобретение также относится к способу регулирования расстояния между центрами между первым набором колес часов, который шарнирно установлен в модуле, который выполнен с возможностью вращения вокруг геометрической оси относительно основания, на котором он установлен, и вторым набором колес часов, который шарнирно поворачивается на упомянутом основании. Этапы данного способа представлены в пункте 6 формулы изобретения.

В конкретном варианте осуществления изобретения модуль представляет собой анкерный механизм платформы, первый набор колес представляет собой анкерный триб, и второй набор колес представляет собой колесо зубчатой передачи, установленное на нижней пластине, формирующей основание.

Другие конкретные свойства изобретения представлены ниже.

Краткое описание чертежей

Изобретение описано ниже со ссылкой на приложенные чертежи, которые представлены в качестве не ограничивающего примера, и на которых:

- на фиг.1 показан вид в плане механизма известного в уровне техники, в котором анкерный механизм платформы установлен в его исходном положении установки в механизме,

- на фиг.2 показан вид в плане механизма по фиг.1 с анкерным механизмом платформы в конечном положении,

- на фиг.3 показан вид в поперечном сечении вдоль линии III-III по фиг.2,

- на фиг.4 схематично показан частичный вид в плане варианта осуществления механизма часов, в котором анкерный механизм платформы в соответствии с изобретением установлен в начальном положении упомянутого анкерного механизма платформы,

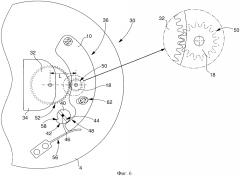

- на фиг.5 показан вид, аналогичный фиг.4, с анкерным механизмом платформы в промежуточном положении узла,

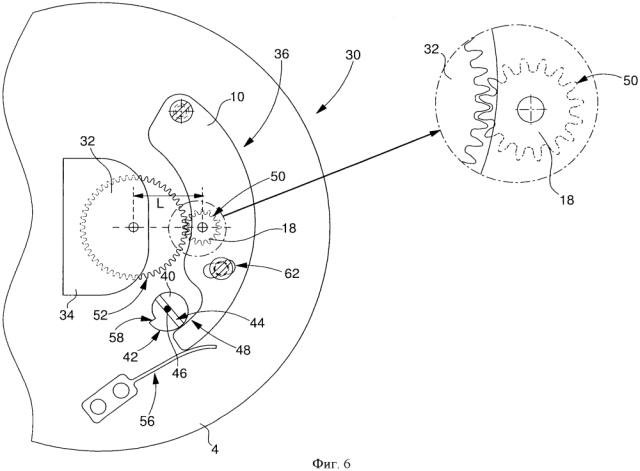

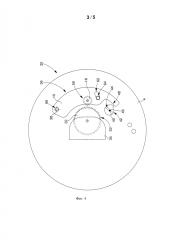

- на фиг.6 показан вид, аналогичный фиг.4, с анкерным механизмом платформы в положении окончательной сборки.

Подробное описание изобретения

Как показано на фиг.4-6, механизм часов упомянутого выше типа схематично описан со ссылкой на фиг.1-3, но с учетом настоящего изобретения. Механизм 30 часов показан частично. Здесь показано, с одной стороны, четвертое колесо 32, которое установлено с возможностью поворота между нижней пластиной 4 и планкой 34, и, с другой стороны, анкерный механизм 36 платформы, на котором установлен набор анкерных колес, из которых показан только анкерный триб 18. Этого достаточно для описания настоящего изобретения.

В соответствии с первым вариантом осуществления способа регулирования расстояния между центрами L первого набора 18 колес часов, шарнирно установленного в модуле 36, который может выполнять вращение вокруг геометрической оси 38 относительно основания 4, на котором он установлен, и второго набора 32 колес часов, который поворачивается на основании, на основании установлен кулачок 40, по меньшей мере, большая часть внешнего контура 42 которого имеет форму спирали Архимеда или оптимизированную спираль Архимеда.

Этот способ включает в себя следующие этапы:

А) устанавливают модуль 36, в частности анкерный механизм платформы на основании 4 в исходном положении (фиг.1), в котором первые и вторые наборы колес не зацеплены, таким образом, что перед закреплением на основании, если необходимо, анкерный механизм платформы может быть повернут вокруг геометрической оси 38 таким образом, что первая боковая поверхность 48 модуля, расположенная на расстоянии от упомянутой геометрической оси, может примыкать к упомянутому кулачку 40 через определенное угловое расстояние, когда упомянутый кулачок поворачивают вокруг своей оси, в частности, используя отвертку, вставленную в паз 44 на упомянутом кулачке, который фрикционно установлен на валу 46, который расположен по центру спирали Архимеда или оптимизированной спирали Архимеда.

B) Поворачивают модуль вокруг геометрической оси 38 до тех пор, пока зубья 50 первого набора 18 колес не войдут в контакт с зубьями 52 второго набора 14 колес и не примкнут к упомянутому второму набору колес (фиг.5).

C) Устанавливают угловое положение кулачка 40 таким образом, чтобы кулачок примыкал к боковой поверхности 48 упомянутого модуля с первым и вторым наборами колес в полученном в результате взаимном положении на описанном выше этапе В) (фиг.5).

D) После этапа С) поворачивают кулачок на угловое расстояние, по существу, соответствующее заданному перемещению первого набора колес относительно второго набора колес и удерживая боковую поверхность 48 в примыкании к кулачку с тем, чтобы увеличить расстояние между центрами L, путем частичного отвода зубьев 50 первого набора колес от зубьев 52 второго набора колес на заданное расстояние (фиг.6).

В варианте осуществления, показанном на фиг.4-6, модуль 36 представляет собой анкерный механизм платформы, первый набор 18 колес и анкерный триб, и второй набор 14 колес представляет собой колесо 32 зубчатой передачи, установленное на нижней пластине 4, формирующей упомянутое основание. В конкретном варианте колесо 32 представляет собой четвертое колесо.

В соответствии с изобретением боковая поверхность 42 кулачка 40, по существу, имеет форму спирали Архимеда в плоскости, перпендикулярной оси поворота упомянутого кулачка. Спираль Архимеда представляет собой кривую, определяемую в полярных координатах уравнением R=Р·θ, где R - радиус, проведенный из центра, и θ -угол перемещения от исходной точки, то есть центра спирали по радиусу R. Параметр Р может быть выбран в соответствии с конкретными требованиями для оптимизации зацепления двух наборов колес. Он может быть положительным или отрицательным. Следует отметить, что для кулачка 40 он отрицательный. Его спираль имеет шаг Р·2π и обеспечивает то, что расстояние от центра всегда увеличивается на одинаковое значение для заданного увеличения угла θ, независимо от исходного значения θ0. Следовательно, поворот кулачка через определенный угол соответствует определенному приращению радиуса R, независимо от исходного положения кулачка. В изобретении используются преимущества этой особой характеристики. Когда здесь упоминается, что боковая поверхность кулачка имеет форму спирали Архимеда, очевидно, что она представляет собой витки спирали такого типа, например десятый или двадцатый. В улучшенном варианте спираль Архимеда является оптимизированной, поскольку центр спирали не совпадает с центрами двух наборов колес, и поверхность примыкания модуля к кулачку не всегда перпендикулярна направлению вращения (направлению касательной) модуля. Спираль Архимеда, таким образом, является оптимизированной в результате расчета, в частности в соответствии с положениями двух наборов колес, положением кулачка и поверхностью примыкания модуля к упомянутому кулачку, для того, чтобы получить требуемую линейную характеристику между углом поворота кулачка и изменением расстояния центров двух наборов колес.

Способ в соответствии с изобретением, поэтому, предполагает введение в зацепление зубьев двух соответствующих наборов колес друг с другом, до тех пор, пока наборы колес не будут прижаты друг к другу. Это обеспечивает отсутствие влияния допусков при производстве. В данном случае расстояние между центрами, по существу, определено размерами двух наборов колес, которые зацеплены друг с другом. Следует отметить, что поскольку присутствует боковой люфт наборов колес в их соответствующих подшипниках, эти два набора колес не будут установлены точно в их свободном положении. Эта проблема может быть учтена во время определения углового расстояния, используемого на упомянутом выше этапе D) способа в соответствии с изобретением.

Угол поворота кулачка 40 соответствует определенному перемещению упомянутого первого набора колес относительно упомянутого второго набора колес, независимо от исходного положения кулачка. Таким образом, на такое определенное перемещение, используемое для оптимизации зацепления, не влияют различные допуски при производстве, за исключением производственного допуска кулачка. Это следует из особого профиля внешнего контура кулачка. В предпочтительном варианте кулачок является калиброванным таким образом, что угол поворота, необходимый для получения упомянутого выше определенного перемещения, соответствует заданному углу.

Для удержания модуля, в частности его боковой поверхности в контакте с кулачком, в постоянном примыкании к кулачку во время отвода зубьев 50 первого набора колес от зубьев 52 второго набора колес, в варианте способа предусмотрена пружина 56. Эта пружина предпочтительно монтируется после установки анкерного механизма платформы на нижнюю пластину в положение, в котором два колеса находятся в контакте. В варианте для плавной установки двух набора колес кулачок можно поворачивать в направлении, которое уменьшает расстояние между центрами двух наборов колес. В другом варианте, после того два набора колес упрутся друг в друга, кулачок 40 устанавливают в такое угловое положение, что кулачок упирается в боковую поверхность 48 модуля 36. Такая конфигурация представляет собой исходное положение кулачка, например, такое, как показано на фиг.5. Затем оператор или автоматическое устройство поворачивает кулачок в направлении, отводящем первый набор колес от второго набора колес.

Ось кулачка размещают в соответствии с отклонениями производственных допусков таким образом, что точка или область контакта кулачка с боковой поверхностью 48 модуля 36, по существу размещается в заданной области внешнего контура кулачка. Для достижения этого, следует учитывать максимальный допуск боковой поверхности 48 примыкания в промежуточном положении, где два набора колес примыкают друг к другу относительно кулачка, установленного на нижней пластине 4, а также направление, в котором кулачок поворачивается, для выполнения управляемого отвода. В качестве примера, в случае анкерного механизма платформы, отвод составляет 0,05 мм для обеспечения правильного движения. Если максимальный допуск для установки оси кулачка относительно поверхности контакта анкерного механизма платформы составляет, например, +/-0,075 мм, шаг выбранной спирали должен составлять, по меньшей мере, 0,2 мм для отвода на 0,05 мм и для максимальной вариации 0,15 мм относительного положения кулачка и модуля. Поскольку угловое расстояние отвода всегда принимают в одном и том же направлении, теоретическое положение оси кулачка рассчитывают так, чтобы теоретическое положение контакта с модулем в его упомянутом выше промежуточном положении находилось на угловом расстоянии, соответствующем увеличению на 0,075 мм от выемки/среза 58 внешнего контура кулачка в направлении поворота, который перемещает первый набор колес от второго набора колес. Это в любом случае обеспечивает возможность поворота кулачка для выполнения перемещения на 0,05 мм для заданного отвода. В данном примере отвод предпочтительно соответствует углу 90°, который оператор может легко выполнить приблизительно, просто наблюдая за исходным положением паза 44 на кулачке в промежуточном положении и визуально устанавливая конечное положение, в которое требуется перевести кулачок, то есть в этом случае, перпендикулярно исходному положению. Следует отметить, что благодаря срезу 58, предпочтительно будет выбран несколько больший шаг спирали, чем максимальный.

Во втором варианте осуществлении способа изобретения (не показан) кулачок установлен в модуле 36 и таким образом является неотъемлемой частью его. В этом случае, боковая поверхность, к которой примыкает кулачок, представляет собой боковую поверхность, которая является неотъемлемой частью участка, соединенного с основанием 4. Способ регулирования межцентрового расстояния этих двух наборов колес остается аналогичным первому варианту осуществления, описанному выше. Технически такое решение является обратным, которое специалист в данной области техники может легко осуществить.

В предпочтительном варианте, когда модуль жестко установлен в его конечном положении, по меньшей мере, одним винтом, верхняя планка имеет продолговатое отверстие 62, противоположно которому предусмотрено резьбовое отверстие 64 в нижней пластине 4. Анкерный механизм платформы таким образом фиксируют в конечном положении винтом 76 с плоской головкой, который пропускают через продолговатое отверстие. Резьбовое отверстие может также быть предусмотрено в штифте, который частично вставлен в продолговатое отверстие. Резьбовое отверстие 66 также выполнено на оси вращения 38 анкерного механизма платформы для второго винта 78. Это отверстие соосно упомянутой оси вращения.

Следует отметить, что способ регулирования расстояния между центрами в соответствии с изобретением также может быть осуществлен с помощью кулачка, который временно устанавливают на основании или на модуле, в конкретном варианте использовании инструмента. Этот инструмент и основание или модуль затем включает в себя взаимно дополняющее средство установки инструмента в заданном местоположении и точного поворота инструмента для обеспечения желательного регулирования, в частности вокруг геометрической оси, проходящей через центр спирали Архимеда или оптимизированной спирали Архимеда.

Изобретение также относится к механизму 30 часов, выполненному с возможностью осуществления описанного выше способа регулирования зацепления двух наборов колес. Такой механизм часов включает в себя модуль 36 с первым набором 18 колес, зацепленный со вторым 32 набором колес, поворачивающимся на основании 4, на котором смонтирован модуль. Перед жесткой фиксацией, в случае необходимости, на основании этот модуль устанавливают так, чтобы он мог вращаться горизонтально вокруг геометрической оси 38. В варианте осуществления, показанном фиг.4-6, опору или штифт 66 на основании устанавливают в отверстии в модуле 36. В соответствии с изобретением средство установки положения выполнено в виде кулачка 40, по меньшей мере, большая часть внешнего контура 42 которого имеет форму спирали Архимеда. Кулачок калиброван. Выбор спирали Архимеда пояснялся выше.

Боковая поверхность 48 модуля 36 на расстоянии от геометрической оси 38 может быть прижата к кулачку на некотором угловом расстоянии, когда кулачок поворачивают вокруг своей оси. В частности, эта боковая поверхность может быть прижата к кулачку, по меньшей мере, когда последний поворачивают между промежуточным положением, в котором два набора колес 18 и 32 примыкают друг к другу так, что их соответствующие зубья входят в зацепление, и предельным положением, в котором эти два набора колес находятся на заданном расстоянии друг от друга. Боковая поверхность 48 расположена в области, противоположной оси 38 относительно плоскости 70, проходящей через оси вращения первого и второго наборов колес.

Расстояние L между этими двумя осями вращения определяет межцентровое расстояние, которое регулируют, поворачивая кулачок на заданный угол, соответствующий определенному перемещению первого набора колес относительно второго набора колес, из конкретного положения, в котором зубья первого набора колес входят во впадины между зубьями второго набора колес в максимально возможной степени. Это конкретное положение имеет преимущество, связанное с тем, что определяется только размерами этих двух наборов колес, и на него не влияют производственные допуски. Благодаря кулачку в соответствии с изобретением, становится возможным выполнять определенный отвод для оптимизации взаимного положения зубьев этих двух наборов колес.

Как указано выше, настоящее изобретение, в частности, используется, когда модуль представляет собой анкерный механизм платформы, первый набор колес представляет собой анкерный триб, и второй набор колес представляет собой колесо зубчатой передачи, смонтированное на пластине, формирующей указанное основание. Обычно оно представляет собой последнее колесо зубчатой передачи, в частности четвертое колесо.

1. Механизм часов (30), содержащий модуль (36) с первым набором (18) колес, входящих в зацепление со вторым набором (32) колес, шарнирно установленных на основании (4), на котором установлен модуль (30), и средство установки модуля, отличающийся тем, что упомянутое средство установки выполнено в виде кулачка (40), по меньшей мере, большая часть внешнего контура (42) которого имеет форму спирали Архимеда или оптимизированной спирали Архимеда, при этом упомянутый кулачок выполнен с возможностью регулировки межцентрового расстояния (L) первого и второго наборов колес при повороте упомянутого кулачка вокруг геометрического центра (46) упомянутой спирали Архимеда или упомянутой оптимизированной спирали Архимеда.

2. Механизм часов по п.1, отличающийся тем, что упомянутый кулачок выполнен калиброванным.

3. Механизм часов по п.1, отличающийся тем, что перед жестким закреплением на упомянутом основании упомянутый модуль установлен с возможностью поворота вокруг геометрической оси (38) так, что боковая поверхность (48) модуля, расположенная на расстоянии от упомянутой геометрической оси (38), примыкает к упомянутому кулачку на заданном угловом расстоянии при его повороте вокруг центра (46) упомянутой спирали Архимеда.

4. Механизм часов по п.3, отличающийся тем, что упомянутая боковая поверхность (48) расположена в области, противоположной оси (38) относительно плоскости (70), проходящей через оси вращения первого и второго наборов колес.

5. Механизм часов по п.1, отличающийся тем, что упомянутый модуль представляет собой анкерный механизм платформы, упомянутый первый набор колес представляет собой анкерный триб, а упомянутый второй набор колес представляет собой колесо зубчатой передачи, установленное на пластине, образующей упомянутое основание.

6. Способ регулирования межцентрового расстояния (L) между первым набором (18) колес часов, шарнирно установленным в модуле (36), выполненном с возможностью поворота вокруг геометрической оси (38) относительно основания (4), на котором установлен упомянутый модуль, и вторым набором (32) колес часов, шарнирно установленным на упомянутом основании, отличающийся тем, чтокулачок (40) постоянно или временно закреплен на основании или на модуле, при этом большая часть внешнего контура (42) упомянутого кулачка имеет форму спирали Архимеда или оптимизированной спирали Архимеда, иА) устанавливают модуль на упомянутом основании так, что перед закреплением на основании анкерный механизм платформы может быть повернут вокруг упомянутой геометрической оси таким образом, что боковая поверхность (48) упомянутого модуля или часть, установленная на упомянутом основании, в зависимости от того, установлен ли кулачок соответственно на основании или на модуле, примыкает к упомянутому кулачку на заданном угловом расстоянии при повороте упомянутого кулачка вокруг центра упомянутой спирали Архимеда или упомянутой оптимизированной спирали Архимеда,B) поворачивают упомянутый модуль вокруг упомянутой геометрической оси до тех пор, пока зубья первого набора колес не войдут в зацепление с зубьями второго набора колес,C) устанавливают угловое положение упомянутого кулачка так, чтобы он примыкал к упомянутой боковой поверхности с первым и вторым наборами колес в положении, достигнутом на этапе В),D) поворачивают упомянутый кулачок на угловое расстояние, соответствующее заданному перемещению упомянутого первого набора колес относительно упомянутого второго набора колес для увеличения упомянутого межцентрового расстояния, путем частичного отвода зубьев первого набора колес от зубьев второго набора колес и удержания упомянутой боковой поверхности в контакте с упомянутым кулачком.

7. Способ по п.6, отличающийся тем, что упомянутый кулачок калиброван так, чтобы упомянутое угловое расстояние соответствовало заданному углу.

8. Способ по п.6, отличающийся тем, что упомянутую боковую поверхность удерживают в контакте с упомянутым кулачком с помощью пружины (56).

9. Способ по п.6, отличающийся тем, что упомянутый модуль представляет собой анкерный механизм платформы, упомянутый первый набор колес представляет собой анкерный триб и упомянутый второй набор колес представляет собой колесо зубчатой передачи, установленное на нижней пластине, образующей упомянутое основание.

10. Способ по п.6, отличающийся тем, что после этапа D) упомянутый модуль жестко закрепляют на упомянутом основании по меньшей мере одним винтом (76).