Гидравлический амортизатор

Иллюстрации

Показать всеИзобретение относится к области машиностроения. Гидравлический амортизатор содержит цилиндр, в котором герметично закрыта рабочая жидкость. Поршень разделяет внутреннюю часть цилиндра на две камеры. Фрикционный элемент установлен в цилиндре с внутренней стороны уплотнительного элемента и образован кольцевой упругой резиновой частью. Часть основания содержит нижний участок в виде диска с просверленным отверстием и трубчатый участок. Упругая резиновая часть содержит участок с минимальным внутренним диаметром и участок с увеличивающимся диаметром с обеих сторон в осевом направлении от участка с минимальным внутренним диаметром, образованные на внутренней окружной стороне упругой резиновой части. Упругая резиновая часть выполнена с участком примыкания трубчатого участка. Самая глубокая часть вырезанного участка выполнена менее глубоко, чем положение в осевом направлении участка с минимальным внутренним диаметром. Достигается улучшение характеристики демпфирующего усилия. 2 з.п. ф-лы, 14 ил.

Реферат

Область техники

Изобретение относится к гидравлическому амортизатору.

Предшествующий уровень техники

Среди гидравлических амортизаторов существуют такие амортизаторы, которые имеют фрикционный элемент для создания фрикционного сопротивления по отношению к перемещающемуся поршневому штоку, отдельно от уплотнительного элемента, выполненного для предотвращения утечки рабочей жидкости (например, см. патентный документ 1 - JP 2005325997 и патентный документ 2 - JP 2003156093).

Раскрытие изобретения

В гидравлическом амортизаторе желательно получать хорошие характеристики демпфирующего усилия посредством фрикционного элемента.

Изобретение обеспечивает гидравлический амортизатор, который способен получать хорошие характеристики демпфирующего усилия.

В соответствии с одним вариантом изобретения, гидравлический амортизатор содержит цилиндр, в котором герметически закрыта рабочая жидкость; поршень, установленный с возможностью скольжения в цилиндре и разделяющий внутреннюю часть цилиндра на две камеры; поршневой шток, соединенный с поршнем и выступающий наружу из цилиндра; уплотнительный элемент, находящийся в скользящем контакте с поршневым штоком и предотвращающий утечку рабочей жидкости наружу из цилиндра; фрикционный элемент, установленный на внутренней стороне цилиндра относительно уплотнительного элемента и образованный кольцевой упругой резиновой частью, находящейся в скользящем контакте с поршневым штоком, и кольцевой частью основания, к которой прикреплена упругая резиновая часть; и соединительный проход для уменьшения разницы давлений между обеими сторонами в осевом направлении фрикционного элемента. Часть основания включает в себя нижний участок в виде диска с просверленным отверстием и трубчатый участок, проходящий от внешней окружной стороны нижнего участка в осевом направлении. Упругая резиновая часть содержит участок с минимальным внутренним диаметром и участок с увеличивающимся диаметром с обеих сторон в осевом направлении от участка с минимальным внутренним диаметром, образованные на внутренней окружной стороне упругой резиновой части. Упругая резиновая часть выполнена с участком примыкания трубчатого участка, который примыкает к трубчатому участку на внешней окружной стороне, и вырезанным участком, образованным, по меньшей мере частично, на стороне трубчатого участка на открытой поверхности, противоположной поверхности примыкания нижнего участка, присоединенной к нижнему участку в осевом направлении. Самая глубокая часть вырезанного участка выполнена менее глубоко, чем положение в осевом направлении участка с минимальным внутренним диаметром.

Упругая резиновая часть может содержать выступающий участок вырезанного участка на стороне трубчатого участка, проходящий менее глубоко, чем самая глубокая часть в осевом направлении. Внешняя окружная часть выступающего участка представляет собой участок примыкания трубчатого участка.

Упругая резиновая часть может быть выполнена так, что выступающая поверхность от поверхности участка с увеличивающимся диаметром находится близко к участку примыкания нижнего участка, а внутренняя поверхность вырезанного участка в осевом направлении может приближаться, оставаясь на расстоянии в осевом направлении, к участку примыкания нижнего участка.

Гидравлический амортизатор обеспечивает получение хороших характеристик демпфирующего усилия.

Краткое описание чертежей

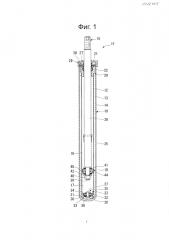

На фиг. 1 показан гидравлический амортизатор в соответствии с первым вариантом осуществления изобретения, вид в разрезе;

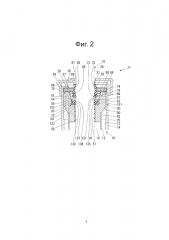

фиг. 2 - основные части гидравлического амортизатора в соответствии с первым вариантом осуществления изобретения, вид в разрезе;

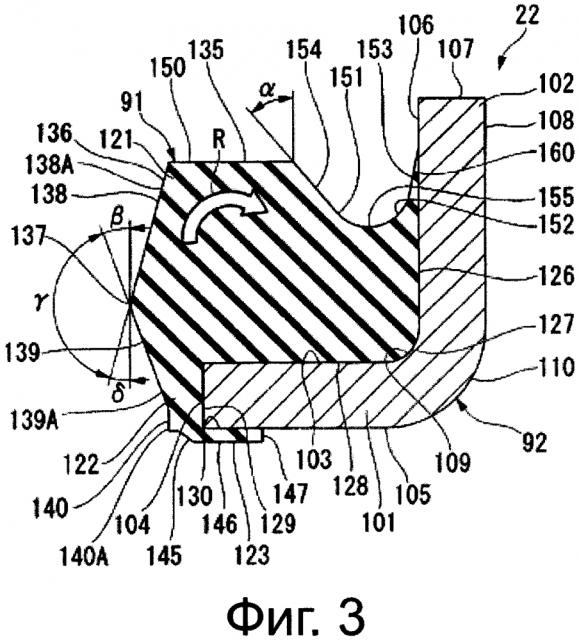

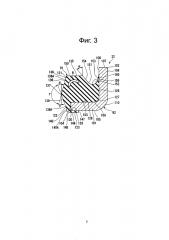

фиг. 3 - фрикционный элемент гидравлического амортизатора в соответствии с первым вариантом осуществления изобретения, половина вида в разрезе;

фиг. 4А - другой фрикционный элемент для сравнения, половина вида в разрезе;

фиг. 4В - другой фрикционный элемент для сравнения, половина вида в разрезе;

фиг. 4С - другой фрикционный элемент для сравнения, половина вида в разрезе;

фиг. 4D - другой фрикционный элемент для сравнения, половина вида в разрезе;

фиг. 5 - диаграмма характеристик, показывающая соотношение демпфирующего усилия и скорости поршня гидравлического амортизатора, выполненного в соответствии с первым вариантом осуществления изобретения, и гидравлического амортизатора, использующего другой фрикционный элемент;

фиг. 6А - результат моделирования распределения напряжения фрикционного элемента гидравлического амортизатора, выполненного в соответствии с первым вариантом осуществления изобретения;

фиг. 6В - результат моделирования распределения напряжения другого фрикционного элемента;

фиг. 7 - форма фигуры Лиссажу, показывающая соотношение между ходом и демпфирующим усилием гидравлического амортизатора в соответствии с первым вариантом осуществления изобретения и гидравлического амортизатора, использующего другой фрикционный элемент;

фиг. 8 - диаграмма характеристик, показывающая результат моделирования статических фрикционных свойств фрикционного элемента гидравлического амортизатора в соответствии с первым вариантом осуществления изобретения и другого фрикционного элемента, как соотношение силы трения и скользящего смещения;

фиг. 9 - диаграмма характеристик, показывающая экспериментальный результат динамических фрикционных свойств фрикционного элемента гидравлического амортизатора в соответствии с первым вариантом осуществления изобретения и другого фрикционного элемента, как соотношение силы трения и частоты;

фиг. 10 - пример измененного фрикционного элемента гидравлического амортизатора в соответствии с первым вариантом осуществления изобретения, половина вида в разрезе.

Варианты осуществления изобретения

Гидравлический амортизатор в соответствии с первым вариантом осуществления изобретения далее будет подробно описан со ссылками на чертежи 1-10.

Гидравлический амортизатор 11 в соответствии с первым вариантом осуществления изобретения, показанным на фиг. 1, является гидравлическим амортизатором, в котором в качестве рабочей жидкости используется масло, при этом он главным образом используется в устройстве подвески для транспортного средства. Гидравлический амортизатор 11 включает в себя внутреннюю трубку 12 и внешнюю трубку 14, которая имеет больший диаметр, чем внутренняя трубка 12, и расположена концентрически с внутренней трубкой 12 для образования камеры 13 резервуара между внутренней трубкой 12 и внешней трубкой 14, поршневой шток 15, который расположен на центральной оси внутренней трубки 12 и имеет один конец в осевом направлении, вставленный во внутреннюю трубку 12, и другой конец, в осевом направлении проходящий наружу из внутренней трубки 12 и внешней трубки 14, и поршень 18, который присоединен к одному концевому участку в осевом направлении поршневого штока 15 и вставлен с возможностью скольжения во внутреннюю трубку 12. Поршень 18 разделяет внутреннюю часть внутренней трубки 12 на две камеры 16 и 17. Гидравлический амортизатор 11 выполнен в виде двойной трубки, в которой цилиндр 19 имеет внутреннюю трубку 12 и внешнюю трубку 14.

Кроме того, вариант осуществления изобретения не ограничивается двойной трубкой, и в гидравлическом амортизаторе также может быть использована одинарная трубка. Кроме того, гидравлический амортизатор в соответствии вариантом осуществления изобретения используют с применением механизма регулирования демпфирующего усилия.

Поршневой шток 15 перемещается как единое целое с поршнем 18, присоединенным к одному его концу, а другой конец поршневого штока 15 выступает наружу из цилиндра 19, т.е. из внутренней трубки 12 и внешней трубки 14. Масло размещают во внутренней трубке 12 как рабочую жидкость, и масло и газ высокого давления размещают в камере 13 резервуара между внутренней трубкой 12 и внешней трубкой 14 цилиндра 19 тоже в качестве рабочей жидкости. Кроме того, воздух при атмосферном давлении может быть заключен в камеру 13 резервуара вместо газа высокого давления.

Гидравлический амортизатор 11 имеет направляющую 20 штока, уплотнительный элемент 21, фрикционный элемент 22 и основной клапан 23. Направляющая 20 штока расположена в крайнем положении выступающей стороны поршневого штока 15 в цилиндре 19. Уплотнительный элемент 21 расположен на наружной стороне (верхней стороне в направлении вверх/вниз на фиг. 1 и 2) по отношению к направляющей 20 штока во внутреннем/наружном направлении (верхнее/нижнее направление на фиг. 1 и 2, в дальнейшем определяемое как внутреннее/наружное направление цилиндра) в осевом направлении цилиндра 19, которая является концевым участком цилиндра 19. Фрикционный элемент 22 расположен на внутренней стороне (нижней стороне в верхнем/нижнем направлении на фиг. 1 и 2) во внутреннем/наружном направлении цилиндра по отношению к уплотнительному элементу 21, и между уплотнительным элементом 21 и направляющей 20 штока. Основной клапан 23 расположен в концевом участке в осевом направлении цилиндра 19 противоположно направляющей 20 штока, уплотнительному элементу 21, и фрикционному элементу 22.

Направляющая 20 штока, уплотнительный элемент 21 и фрикционный элемент 22 имеют кольцевую форму. Поршневой шток 15 вставлен с возможностью скольжения во внутреннюю часть направляющей 20 штока, уплотнительного элемента 21 и фрикционного элемента 22. Направляющая 20 штока поддерживает с возможностью перемещения в осевом направлении поршневой шток 15, в то же время ограничивая его перемещение в радиальном направлении, и направляет перемещение поршневого штока 15. Внутренний кольцевой участок уплотнительного элемента 21 входит в скользящий контакт с внешним кольцевым участком поршневого штока 15, перемещаясь в осевом направлении для предотвращения утечки масла во внутреннюю трубку 12, а также газа высокого давления и масла из камеры 13 резервуара во внешней трубке 14 наружу. Внутренний кольцевой участок фрикционного элемента 22 входит в скользящий контакт с внешним кольцевым участком поршневого штока 15 для создания фрикционного сопротивления на поршневом штоке 15. Кроме того, фрикционный элемент 22 не предназначен для уплотнительных целей.

Внешняя трубка 14 цилиндра 19 имеет по существу цилиндрическую форму с дном, образованную цилиндрическим трубчатым элементом 25, нижним участком 26 донного элемента, который закрывает один конец в осевом направлении цилиндрического элемента 25, противоположный стороне, на которой выступает поршневой шток 15, и фиксирующим участком 28, который выступает внутрь в радиальном направлении из крайнего положения открывающегося участка 27 в цилиндрическом элементе 25 на стороне, на которой выступает поршневой шток 15. Крышка 29 установлена на стороне, находящейся близко к открывающемуся участку 27 внешней трубки 14, чтобы таким образом покрывать фиксирующий участок 28 и уплотнительный элемент 21.

Внутренняя трубка 12 цилиндра 19 имеет цилиндрическую форму. Одна торцевая сторона внутренней трубки 12 в осевом направлении установлена в корпусе 30 основания основного клапана 23, который расположен внутри нижнего участка 26 внешней трубки 14, и поддерживается нем, а другая торцевая сторона в осевом направлении установлена в направляющей 20 штока, которая установлена внутри открывающегося участка 27 внешней трубки 14 и поддерживается направляющей 20 штока.

В корпусе 30 основания основного клапана 23 образованы проходы 31 и 32. Эти проходы 31 и 32 выполнены с возможностью сообщения с камерой 17 во внутренней трубке 12 и камерой 13 резервуара между внешней трубкой 14 и внутренней трубкой 12. Кроме того, в корпусе 30 основания на стороне, находящейся вблизи нижнего участка 26, расположен дисковый клапан 33, а на стороне, противоположной нижнему участку 26, в корпусе 30 основания расположен дисковый клапан 34. Дисковый клапан 33 является демпфирующим клапаном на стороне сжатия, который выполнен с возможностью открывания и закрывания прохода 31 наружу. Дисковый клапан 34 является контрольным клапаном, который выполнен с возможностью открывания и закрывания прохода 32 наружу. Дисковые клапаны 33 и 34 зажаты головным участком 36 одного конца заклепки 35 и штампованным участком 37 другого конца и прикреплены к корпусу 30 основания.

Дисковый клапан 33 позволяет протекать потоку масла из камеры 17 в направлении камеры 13 резервуара через отверстие прохода (не показано) дискового клапана 34 и проход 31, чтобы создавать демпфирующее усилие и ограничивать поток масла в обратном направлении. С другой стороны, дисковый клапан 34 позволяет потоку масла из камеры 13 резервуара протекать в направлении камеры 17 через проход 32 без сопротивления и ограничивать поток масла в обратном направлении. Дисковый клапан 33 является демпфирующим клапаном на стороне сжатия, выполненным таким образом, чтобы открывать проход 31, когда поршневой шток 15 перемещается к стороне сжатия, а поршень 18 перемещается в сторону камеры 17 для увеличения давления в камере 17 и создания в это время демпфирующего усилия. Кроме того, дисковый клапан 34 является всасывающим клапаном, выполненным таким образом, чтобы открывать проход 32, когда поршневой шток 15 перемещается к стороне расширения, а поршень 18 перемещается в сторону камеры 16 для снижения давления в камере 17, позволяя при этом протекать маслу, в то же время, по существу, не создавая демпфирующее усилие, из камеры 13 резервуара в камеру 17.

Кроме того, демпфирующее усилие на стороне расширения может быть непосредственно создано дисковым клапаном 34, который является контрольным клапаном. Кроме того, эти дисковые клапаны 33 и 34 могут быть не установлены, при для образования отверстия.

Поршневой шток 15 имеет основной участок 38 вала, имеющий почти постоянный диаметр, и участок 39 внутреннего конца вала на конце, ближнем к стороне, вставляемой во внутреннюю трубку 12, имеющий диаметр меньше, чем основной участок 38 вала. На участок 39 внутреннего конца вала накручена гайка 40. Посредством гайки 40 на поршневом штоке 15 закреплены поршень 18 и дисковые клапаны 41, 42 на обеих сторонах поршня 18.

В поршне 18 образовано множество проходов 44 и множество проходов 45. Эти проходы 44 и 45 выполнены с возможностью сообщения с камерой 17 внутренней трубки 12 на стороне, ближней к нижнему участку 26, и камерой 16 внутренней трубки 12 на стороне, противоположной нижнему участку 26. Дисковые клапаны 41, 42 выполнены в поршне 18. Дисковые клапаны 41 стороны сжатия, которые могут закрывать и открывать проходы 44, расположены на стороне, противоположной нижнему участку 26, а дисковые клапаны 42 стороны расширения, которые могут закрывать и открывать проходы 45, закреплены на стороне, ближней к нижнему участку 26.

Дисковый клапан 41 заставляет масло перетекать из камеры 17 в направлении камеры 16, и в то же время ограничивает поток масла в противоположном направлении. И наоборот, дисковый клапан 42 заставляет масло перетекать из камеры 16 в направлении камеры 17, и в то же время ограничивает поток масла в противоположном направлении. Отверстия постоянного сечения расположены между дисковыми клапанами 41 и поршнем 18, которые создают сообщение камеры 17 с камерой 16 через проходы 44, в то время как дисковые клапаны 41 закрываются. Отверстия постоянного сечения также расположены между дисковыми клапанами 42 и поршнем 18, которые создают сообщение камеры 17 с камерой 16 через проходы 45, в то время как дисковые клапаны 42 закрываются.

Когда давление в камере 17 увеличивается посредством перемещения поршневого штока 15 в направлении стороны сжатия и перемещения поршня 18 в направлении камеры 17 в диапазоне, в котором скорость поршня 18 является низкой, отверстия постоянного сечения, которые не показаны, позволяют маслу протекать из камеры 17 в камеру 16 с постоянной площадью для прохода потока, таким образом создается демпфирующее усилие с характеристиками отверстий. В диапазоне, когда скорость поршня является высокой, дисковые клапаны 41, отделенные от поршня 18, чтобы открывать проход 44, позволяют маслу протекать из камеры 17 к камере 16 с площадью для прохода потока, которая соответствует величине отделения от поршня, и таким образом создается демпфирующее усилие с характеристиками клапана.

Когда давление в камере 16 увеличивается посредством перемещения поршневого штока 15 в направлении стороны расширения и перемещения поршня 18 в направлении камеры 16, в диапазоне, в котором скорость поршня 18 является низкой, отверстия постоянного сечения, которые не показаны, позволяют маслу протекать из камеры 16 в камеру 17 с постоянной площадью для прохода потока, таким образом создается демпфирующее усилие с характеристиками отверстий. В диапазоне, в котором скорость поршня является высокой, дисковые клапаны 42, отделенные от поршня 18, чтобы открывать проход 45, позволяют маслу протекать из камеры 16 в направлении камеры 17 с площадью для прохода потока, которая соответствует величине отделения от поршня, и таким образом создается демпфирующее усилие с характеристиками клапана.

Когда поршневой шток 15 перемещается к стороне расширения, для увеличения величины выдвижения из цилиндра 19, соответствующее количество масла перетекает из камеры 13 резервуара в камеру 17 через проход 32, в то же время открывая дисковый клапан 34 основного клапана 23. С другой стороны, когда поршневой шток 15 перемещается к стороне сжатия, чтобы увеличивать величину введения в цилиндр 19, масло, соответствующее этой величине введения, перетекает из камеры 17 в камеру 13 резервуара через проход 31, в то же время открывая дисковый клапан 33.

Как показано на фиг. 2, направляющая 20 штока образована основным корпусом 50 направляющей штока и втулкой 51. Основной корпус 50 направляющей штока выполнен из металла и имеет по существу ступенчатую цилиндрическую форму. Втулка 51 имеет цилиндрическую форму, при этом она установлена и закреплена на внутреннем кольцевом участке основного корпуса 50 направляющей штока. Втулка 51 образована посредством покрытия бронзой, пропитанной фтор-каучуком, вокруг внутренней поверхности цилиндрической формы, которая выполнена из металла, такого как материал SPCC или SPCE.

Основной корпус 50 направляющей штока имеет внешнюю форму с участком 52 с большим внешним диаметром на одной стороне в его осевом направлении, и участком 53 с меньшим внешним диаметром, выполненным на другой стороне в осевом направлении. Участок 52 с большим внешним диаметром основного корпуса 50 направляющей штока установлен во внутренний кольцевой участок цилиндрического элемента 25 внешней трубки 14, а участок 53 с меньшим внешним диаметром установлен во внутренний кольцевой участок внутренней трубки 12.

В центральной части основного корпуса 50 направляющей штока в радиальном направлении образованы участок 54 отверстия большего диаметра, участок 55 отверстия промежуточного диаметра и участок 56 отверстия меньшего диаметра. Участок 54 отверстия большего диаметра образован на стороне участка 52 с большим внешним диаметром в осевом направлении основного корпуса 50 направляющей штока. Участок 55 отверстия промежуточного диаметра имеет немного меньше диаметр, чем участок 54 отверстия большего диаметра и образован ближе к стороне участка 53 с меньшим внешним диаметром, чем участок 54 отверстия большего диаметра в осевом направлении основного корпуса 50 направляющей штока. Участок 56 отверстия меньшего диаметра имеет диаметр меньше, чем участок 55 отверстия промежуточного диаметра, и образован ближе к стороне участка 53 с меньшим внешним диаметром, чем участок 55 отверстия промежуточного диаметра в осевом направлении основного корпуса 50 направляющей штока.

В участке 55 отверстия промежуточного диаметра образована соединительная канавка 57, продолжающаяся к его внутреннему кольцевому участку и нижней поверхности. Соединительная канавка 57 выполнена во внутреннем кольцевом участке участка 55 отверстия промежуточного диаметра по всей длине в осевом направлении и образована на нижней поверхности участка 55 отверстия промежуточного диаметра по всей длине в радиальном направлении. То есть, соединительная канавка 57 образована таким образом, чтобы соединять внутренний кольцевой участок участка 54 отверстия большего диаметра и внутренний кольцевой участок участка 56 отверстия меньшего диаметра.

На концевом участке сторон участка 52 с большим диаметром в осевом направлении основного корпуса 50 направляющей штока выполнены кольцевой выпуклый участок 58 меньшего диаметра и кольцевой выпуклый участок 59 большего диаметра. В основном корпусе 50 направляющей штока на стороне кольцевого выпуклого участка 59 большего диаметра между кольцевым выпуклым участком 59 большего диаметра и кольцевым выпуклым участком 58 меньшего диаметра образовано соединительное отверстие 61. Соединительное отверстие 61 проходит через основной корпус 50 направляющей штока в осевом направлении и сообщается с камерой 13 резервуара между внешней трубкой 14 и внутренней трубкой 12. Втулка 51 установлена и закреплена в участке 56 отверстия меньшего диаметра основного корпуса 50 направляющей штока. Поршневой шток 15 вставлен в направляющую 20 штока таким образом, что поршневой шток 15 находится в скользящем контакте с втулкой 51 на внешнем кольцевом участке участка 38 основного вала.

Уплотнительный элемент 21 расположен на одном концевом участке в осевом направлении цилиндра 19 и должен находиться в нажимном контакте с внешним кольцевым участком участка 38 основного вала поршневого штока 15 во внутреннем кольцевом участке. Уплотнительный элемент 21 ограничивает утечку масла или подобной жидкости, протекающей из зазора между направляющей 20 штока и участком 38 основного вала поршневого штока 15 наружу.

Уплотнительный элемент 21 образован основным корпусом 67 уплотнительного элемента, выполненным как единое целое с уплотнительным участком 65, и кольцевым элементом 66, имеющим кольцевую форму, кольцевой пружиной 68 и кольцевой пружиной 69. Уплотнительный участок 65 выполнен из упругого резинового материала, имеющего хорошие скользящие свойства, например такого, как нитриловая резина или фторсодержащий каучук. Кольцевой элемент 66 утоплен в уплотнительном участке 65, чтобы поддерживать форму уплотнительного элемента 21 для достижения прочности для фиксирования, и выполнен из металла. Пружина 68 установлена во внешнем кольцевом участке снаружи во внутреннем/наружном направлении цилиндра уплотнительного участка 65 основного корпуса 67 уплотнительного элемента. Пружина 69 установлена во внешнем кольцевом участке внутри во внутреннем/наружном направлении цилиндра уплотнительного участка 65. Кроме того, на фиг. 2 уплотнительный элемент 21 показан в естественном состоянии, перед тем как вставляется поршневой шток 15.

Уплотнительный участок 65 содержит пылезащитный выступ 72, имеющий кольцевую трубчатую форму, и масляный выступ 73, имеющий кольцевую трубчатую форму, которые расположены внутри в радиальном направлении уплотнительного участка 265. Пылезащитный выступ 72 проходит с наружной стороны во внутреннем/наружном направлении цилиндра внутренней окружной стороны кольцевого элемента 66 в направлении от кольцевого элемента 66 в осевом направлении. Масляный выступ 73 отходит от внутренней части во внутреннем/наружном направлении цилиндра внутренней окружной стороны кольцевого элемента 66 в направлении от кольцевого элемента 66 в осевом направлении. Кроме того, уплотнительный участок 65 имеет внешнее кольцевое уплотнение 74, кольцевой уплотнительный выступ 75, которые расположены снаружи в радиальном направлении уплотнительного участка 65. Внешнее кольцевое уплотнение 74 покрывает внешнюю кольцевую поверхность кольцевого элемента 66 во внешнем крайнем положении в радиальном направлении уплотнительного участка 65. Кольцевой уплотнительный выступ 75 проходит от внешнего кольцевого уплотнения 74 вовнутрь во внутреннем/наружном направлении цилиндра. Кроме того, уплотнительный участок 65 имеет кольцевой удерживающий выступ 76. Удерживающий выступ 76 проходит изнутри во внутреннем/наружном направлении цилиндра промежуточного участка в радиальном направлении вовнутрь во внутреннем/наружном направлении цилиндра.

Пылезащитный выступ 72 имеет конусную трубчатую форму, поскольку в целом имеет внутренний диаметр, который уменьшается в направлении от кольцевого элемента 66 наружу во внутреннем/наружном направлении цилиндра, и кольцевую канавку 78, в которой установлена пружина 68, выполненную во внешнем кольцевом участке, чтобы она была вогнутой внутрь в радиальном направлении.

Масляный выступ 73 имеет конусную трубчатую форму, поскольку в целом имеет диаметр, который уменьшается в направлении от кольцевого элемента 66 внутрь во внутреннем/наружном направлении цилиндра, и кольцевую канавку 79, в которой установлена пружина 69, выполненную во внешнем кольцевом участке, чтобы она была вогнутой внутрь в радиальном направлении. Кроме того, масляный выступ 73 имеет ступенчатую форму, образованную внутрь во внутреннем/наружном направлении цилиндра внутренней кольцевого участка.

Уплотнительный элемент 21 входит в уплотнительный контакт с внутренним кольцевым участком цилиндрического элемента 25 внешней трубки 14 во внешнем кольцевом уплотнении 74 в положении, в котором пылезащитный выступ 72 расположен снаружи во внутреннем/наружном направлении цилиндра, т.е. на стороне атмосферного воздуха, а масляный выступ 73 расположен внутри во внутреннем/наружном направлении цилиндра. В этом положении в уплотнительном элементе 21 кольцевой элемент 66 находится в зажатом и зафиксированном положении между кольцевым выпуклым участком 59 большего диаметра направляющей 20 штока и фиксирующим участком 28, для которого внешняя трубка 14 обжата. В уплотнительном элементе 21 уплотнительный выступ 75 расположен между кольцевым выпуклым участком 59 большего диаметра направляющей 20 штока и внешней трубкой 14, при этом он входит с ними в уплотнительный контакт. Кроме того, масляный выступ 73 расположен в участке 54 отверстия большего диаметра направляющей 20 штока.

Участок 38 основного вала поршневого штока 15 вставлен в пылезащитный выступ 72 и масляный выступ 73 уплотнительного элемента 21, установленного в цилиндре 19. В этом состоянии один конец поршневого штока 15 выступает из одного конца цилиндра 19. Кроме того, в этом состоянии пылезащитный выступ 72 установлен на одной концевой стороне, из которой выступает поршневой шток 15 цилиндра 19, а масляный выступ 73 установлен внутри пылезащитного выступа 72 во внутреннем/наружном направлении цилиндра.

Пружина 68, которая установлена в кольцевой канавке 78 пылезащитного выступа 72, удерживает этот пылезащитный выступ 72 посредством сжимающей силы в сторону поршневого штока 15 в направлении примыкания в постоянном состоянии. Кроме того, пружина 68 используется для регулирования сжимающей силы, чтобы соответствовать характеристикам конструкции. Пружина 69, которая установлена в кольцевой канавке 79 масляного выступа 73, регулирует сжимающую силу масляного выступа 73 в сторону поршневого штока 15 и в направлении примыкания.

Удерживающий выступ 76 стороны направляющей 20 штока уплотнительного участка 65 может входить в уплотнительный контакт по всей окружности с заданным натягом на внешней окружной стороне кольцевого выпуклого участка 58 меньшего диаметра направляющей 20 штока. Масло, протекающее из зазора между направляющей 20 штока и поршневым штоком 15, остается в камере 85, образованной главным образом участком 54 отверстия большего диаметра, ближнего к стороне зазора, чем удерживающий выступ 76 уплотнительного элемента 21. Удерживающий выступ 76 открывается, когда давление камеры 85 превышает давление в камере 13 резервуара на заданный уровень, для того чтобы масло, остающееся в камере 85, протекало в камеру 13 резервуара через соединительное отверстие 61. То есть, удерживающий выступ 76 функционирует как контрольный клапан, выполненный таким образом, чтобы обеспечивать циркуляцию масла и газа только в направлении из камеры 85 в камеру 13 резервуара и ограничивать циркуляцию в обратном направлении.

Пылезащитный выступ 72 уплотнительного элемента 21 прилегает к поршневому штоку 15 с натягом при их соединении и усилием растяжения, создаваемым пружиной 68, чтобы поддерживать воздухонепроницаемость. Кроме того, пылезащитный выступ 72 уплотнительного элемента 21 главным образом ограничивает введение посторонних веществ, прилипших к поршневому штоку 15, вследствие внешнего воздействия. Масляный выступ 73 уплотнительного элемента 21 прилегает к поршневому штоку 15 с натягом при их соединении и усилием растяжения, создаваемым пружиной 69, чтобы поддерживать воздухонепроницаемость. Кроме того, масляный выступ 73 уплотнительного элемента 21 главным образом ограничивает утечку масла, прилипшего к поршневому штоку 15 после введения во внутреннюю трубку 12 поршневого штока 15 и выведения штока наружу вследствие воздействия внешней среды на поршневой шток 15.

Фрикционный элемент 22 установлен в участке 55 отверстия промежуточного диаметра направляющей 20 штока, и таким образом расположен внутри цилиндра 19 в большей степени, чем уплотнительный элемент 21. Фрикционный элемент 22 входит в нажимной контакт с внешним кольцевым участком основного участка 38 вала поршневого штока 15 его внутренним кольцевым участком и создает фрикционное сопротивление поршневому штоку 15.

Фрикционный элемент 22 выполнен как единое целое корпуса, образованного кольцевой упругой резиновой частью 91 и кольцевой частью 92 основания. Кольцевая упругая резиновая часть 91 выполнена из упругого резинового материала, такого как нитриловая резина или фторсодержащий каучук, и прикреплена к части 92 основания. Часть 92 основания является элементом, выполненным из металлического материала, чтобы поддерживать форму упругой резиновой части 91 и обеспечивать достаточную прочность для фиксирования. Кроме того, на фиг. 2 фрикционный элемент 22 показан в естественном состоянии перед вставкой поршневого штока 15 (не в состоянии вдавливания в поршневой шток 15).

Как показано фиг. 3 на виде в разрезе одной стороны, во фрикционном элементе 22 часть 92 основания образована нижним участком 101 и трубчатым участком 102. Нижний участок 101 имеет форму диска с просверленным отверстием, а трубчатый участок 102 имеет цилиндрическую форму, проходящую от внешней окружной стороны нижнего участка 101 в осевом направлении. Центральные оси нижнего участка 101 и трубчатого участка 102 совпадают. Другими словами, трубчатый участок 102 проходит перпендикулярно к нижнему участку 101.

Нижний участок 101 имеет внутреннюю нижнюю поверхность 103, внутреннюю концевую поверхность 104, и внешнюю нижнюю поверхность 105. Внутренняя нижняя поверхность 103 образована кольцевой плоской поверхностью и расположена со стороны трубчатого участка 102 в осевом направлении. Внутренняя концевая поверхность 104 образована цилиндрической поверхностью и расположена противоположно трубчатому участку 102 в радиальном направлении. Внешняя нижняя поверхность 105 образована кольцевой плоской поверхностью и расположена противоположно трубчатому участку 102 в осевом направлении. Внутренний кольцевой концевой участок внутренней нижней поверхности 103 соединен с одним концевым участком в осевом направлении внутренней кольцевой поверхности 104. Внутренний кольцевой концевой участок внешней нижней поверхности 105 соединен с другим концевым участком в осевом направлении внутренней кольцевой поверхности 104.

Трубчатый участок 102 имеет внутренний кольцевой участок 106, верхнюю поверхность 107, и внешнюю кольцевую поверхность 108. Внутренний кольцевой участок 106 образован цилиндрической поверхностью и расположен на стороне нижнего участка 101 в радиальном направлении. Верхняя поверхность 107 образована кольцевой плоской поверхностью и расположена противоположно нижнему участку 101 в осевом направлении. Внешняя кольцевая поверхность 108 образована цилиндрической поверхностью и расположена противоположно нижнему участку 101 в радиальном направлении. Концевая часть внутреннего кольцевого участка 106 противоположна нижнему участку 101 и соединена с участком внутреннего диаметра верхней поверхности 107. Концевая часть внешней кольцевой поверхности 108, противоположная нижнему участку 101, соединена с участком внешнего диаметра верхней поверхности 107. На стороне сближения внутренней нижней поверхности 103 и внутреннего кольцевого участка 106 выполнено кольцевое внутреннее R скругление 109, а на стороне сближения внешней нижней поверхности 105 и внешней кольцевой поверхности 108 выполнено кольцевое внешнее R скругление 110.

Упругая резиновая часть 91 имеет кольцевую форму, причем часть 92 основания совпадает с ее центральной осью и имеет основной участок 121, промежуточный участок 122 и покрывающий участок 123. Основной участок 121 образован внутри в радиальном направлении трубчатого участка 102 части 92 основания и на стороне трубчатого участка 102 в осевом направлении нижнего участка 101. Промежуточный участок 122 проходит от концевой части стороны нижнего участка 101 в осевом направлении внутреннего кольцевого участка основного участка 121 наружу в осевом направлении и выполнен на внутренней окружной стороне нижнего участка 101. Покрывающий участок 123 проходит от противоположной стороны основного участка 121 наружу в осевом направлении промежуточного участка 122 и покрывает часть внутренней окружной стороны внешней нижней поверхности 105 нижнего участка 101.

Основной участок 121 присоединен к внутреннему кольцевому участку 106 трубчатого участка 102 части 92 основания на поверхности 126 примыкания трубчатого участка внешней окружной стороны. Кроме того, основной участок 121 присоединен к внутреннему R скруглению 109 части 92 основания на угловой поверхности 127 примыкания, соединенной с одной стороной в осевом направлении поверхности 126 примыкания трубчатого участка. Кроме того, основной участок 121 присоединен к внутренней нижней поверхности 103 нижнего участка 101 части 92 основания на поверхности 128 примыкания нижнего участка, соединенной с угловой поверхностью 127 примыкания, противоположной поверхности 126 примыкания трубчатого участка. Промежуточный участок 122 присоединен к внутренней концевой поверхности 104 нижнего участка 101 части 92 основания на внутренней кольцевой поверхности 129 примыкания, соединенной с поверхностью 128 примыкания нижнего участка, противоположной угловой поверхности 127 примыкания. Покрывающий участок 123 присоединен к внешней нижней поверхности 105 нижнего участка 101 части 92 основания на внешней части поверхности 130 примыкания, соединенной с внутренней кольцевой поверхностью 129 примыкания.

Упругая резиновая часть 91 имеет открытую поверхность 135, противоположную в осевом направлении поверхности 128 примыкания нижнего участка в основном участке 121. Открытая поверхность 135 является поверхностью, которая не присоединена к части 92 основания, но может свободно деформироваться. Кроме того, упругая резиновая часть 91 имеет внутренний кольцевой участок 136, расположенный на внутренних окружных сторонах основного участка 121 и промежуточного участка 122. Внутренний кольцевой участок 136 также является поверхностью, которая не присоединена к части 92 основания, но может свободно деформироваться.

Внутренний кольцевой участок упругой резиновой части 91 имеет участок 137 с минимальным внутренним диаметром, участок 138 с увеличивающимся диаметром, участок 139 с увеличивающимся диаметром и участок 140 с постоянным диаметром. Участок 137 с минимальным внутренним диаметром имеет наименьший диаметр во фрикционном элементе 22. Участок 138 с увеличивающимся диаметром расположен с одной стороны в осевом направлении от участка 137 с минимальным внутренним диаметром и имеет коническую форму, диаметр которой увеличивается в направлении от участка 137 с минимальным внутренним диаметром. Участок 139 с увеличивающимся диаметром расположен с другой стороны в осевом направлении от участка 137 с минимальным внутренним диаметром и имеет коническую форму, диаметр которой увеличивается в направлении от участка 137 с минимальным внутренним диаметром.

Участок 140 с постоянным диаметром имеет постоянный диаметр и соединен с участком 139 с увеличивающимся д