Способ модифицирования диоксида углерода с использованием технического углерода в качестве катализатора (варианты)

Иллюстрации

Показать всеИзобретение относится к способу получения синтез-газа путем углекислотного риформинга. Способ включает подачу углеводорода и диоксида углерода при соотношении от 1 до 10 в реактор с псевдоожиженным слоем с использованием частиц технического углерода в качестве катализатора. Углеводород взаимодействует с диоксидом углерода в условиях псевдоожижения с получением газообразного продукта, содержащего синтез-газ, и одновременным образованием частиц технического углерода в реакторе в повышенном количестве. Газообразный продукт отводят из реактора. По меньшей мере часть частиц технического углерода отделяют. Оставшиеся частицы технического углерода направляют на рециркуляцию в реактор с псевдоожиженным слоем. Технический результат: увеличение реакционной способности и активности катализатора; возможность контроля соотношения монооксида углерода и водорода в полученном синтез-газе; возможность повторного использования технического углерода, образовавшегося в результате углекислотного риформинга. 2 н. и 14 з.п. ф-лы, 2 пр., 4 табл., 10 ил.

Реферат

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение относится к способу углекислотного риформинга. В частности, настоящее изобретение относится к способу получения синтез-газа путем углекислотного риформинга с использованием технического углерода в качестве катализатора.

СВЕДЕНИЯ О ПРЕДШЕСТВУЮЩЕМ УРОВНЕ ТЕХНИКИ

Диоксид углерода образуется в качестве побочного продукта в различных процессах, включая сжигание ископаемых видов топлива, получение химических продуктов, получение синтетического топлива и т.п. Несмотря на то, что диоксид углерода может быть разбавленным в воздухе, диоксид углерода известен как основная причина глобального потепления и поэтому классифицируется как запрещенный материал. Таким образом, были разработаны технологии для предотвращения или уменьшения выбросов диоксида углерода стационарными источниками выбросов диоксида углерода, или эффективного улавливания и удаления выделяющегося диоксида углерода.

Что касается химической обработки диоксида углерода, заслуживает внимание реакция углеводорода, такого как метан, с диоксидом углерода в присутствии катализатора в соответствии со схемой (1) с получением синтез-газа в виде смеси монооксида углерода и водорода.

В ходе реакции углекислотного риформинга, указанной выше, образуется синтез-газ с относительно высоким содержанием монооксида углерода.

Синтез-газ широко применяется для получения соединений с высокой добавленной стоимостью. Например, водород, содержащийся в синтез-газе, может применяться для производства водородной энергии, для производства аммиака и в процессах переработки нефти, и полученную из синтез-газа синтетическую сырую нефть можно использовать для получения дизельного топлива, топлива для реактивных двигателей, смазочного масла и нафты. Кроме того, с использованием метанола, полученного из синтез-газа, могут быть получены химические продукты с высокой добавленной стоимостью, такие как уксусная кислота, олефин, диметиловый эфир, альдегид, топливо и присадки.

Катализатор на основе никеля и катализатор, содержащий благородный металл, такой как Rh, Pt или Ir, как известно, используют для углекислотного риформинга (публикация корейской заявки на патент №1998-0050004 и 2005-0051820). Среди этих катализаторов катализатор на основе никеля может дезактивироваться вследствие прикрепления (отложения) углерода во время реакции риформинга, нежелательно сокращая срок службы катализатора, кроме того, характеристики катализатора могут ухудшаться вследствие спекания катализатора при регенерации по сравнению с таковыми до регенерации («Catalytic decomposition of Methane over Ni-Al2O3 coprecipitated catalyst reaction and regeneration studies", Applied Catalysis A: General, 252, 363-383(2003). С другой стороны, катализаторы, содержащие благородные металлы, могут проявлять превосходные эффекты в углекислотном риформинге, но являются дорогостоящими и, следовательно, сложными в реализации.

В публикации корейской патентной заявки №2011-0064121 раскрыт катализатор для углекислотного риформинга, который способен сохранять высокую реакционную активность в течение длительного периода времени путем подавления образования отложений углерода, что остается проблемой в существующих катализаторах на основе никеля. В частности, этот катализатор сконфигурирован таким образом, что промотор на основе лантана (La) и никелевый катализатор равномерно распределены на поверхности носителя (Al2O3).

Также, F. Frusteri et al. ("Potassium-enhanced stability of Ni/MgO catalysts in the dry reforming of methane", Catalysis Communications, 2, 49~56(2001)) сообщают, что при углекислотном риформинге метана с использованием нанесенного никелевого катализатора, модифицированного калием, стойкость к спеканию и термическая устойчивость никеля могут быть обеспечены благодаря добавлению калия. Однако этот катализатор не решает удовлетворительным образом проблем низкой долговечности катализатора, связанной с образованием отложений углерода, и низкой эффективности процесса, связанной с закупоркой реактора.

Как правило, синтез-газ, полученный путем углекислотного риформинга, имеет высокую чистоту и, таким образом, может быть использован для получения различных химических продуктов или технологических материалов, а также может эффективно применяться для получения водорода для топливных элементов.

Поскольку реакция по Схеме (1) является эндотермической и представляет собой процесс с высоким поглощением энергии, известны схемы реакции для получения синтез-газа, которые отличаются от углекислотного риформинга. Типичные примеры таких реакций включают паровой риформинг метана (2) и неполное окисление метана (3).

Как указано выше, синтез-газ используется в реакции Фишера-Тропша для получения углеводородного топлива, такого как бензин, и может также применяться для синтеза метанола. В реакции Фишера-Тропша (4) и синтезе метана (5) соотношение монооксида углерода и водорода составляет 1:2.

Однако в синтез-газе, полученном путем парового риформинга метана и углекислотного риформинга, соотношение монооксида углерода и водорода не составляет 1:2, и даже в реакции неполного окисления метана фактическое соотношение монооксида углерода и водорода не составляет 1:2 вследствие побочных реакций (6 и 7), как показано ниже. Соответственно, некоторые из продуктов, полученные в результате парового риформинга метана, неполного окисления метана или углекислотного риформинга, могут быть подвергнуты реакции конверсии водяного газа (8), или может потребоваться дополнительная подача водорода для доведения соотношения монооксида углерода и водорода до 1:2.

В этом отношении в ходе реакций, отличных от углекислотного риформинга, а именно парового риформинга метана и неполного окисления метана, может происходить образование диоксида углерода посредством побочной реакции (например, побочной реакции по Схеме (7) при неполном окислении метана), и поэтому указанные реакции могут быть неподходящими для подавления глобального потепления, обусловленного диоксидом углерода. В частности, сообщается, что при паровом риформинге метана примерно 20% источника углерода превращается в диоксид углерода, и при неполном окисления (газификации) метана примерно 50% источника углерода превращается в диоксид углерода. Таким образом, имеется потребность в способе эффективного получения синтез-газа путем углекислотного риформинга углеводородов (особенно метана).

Между тем, в корейском патенте №10-0888247 и патенте США №6670058 раскрывается способ получения водородсодержащего газа и углерода без образования диоксида углерода путем термического разложения углеводорода в реакторе. В этой связи, следует отметить, что используется катализатор технический углерод или углеродсодержащий катализатор. Однако эти патенты в основном направлены на получение водорода и не представляют собой способ получения синтез-газа путем углекислотного риформинга, как в настоящем изобретении. Кроме того, такие патенты направлены на подавление образования кокса при термическом разложении или лишь в незначительной степени решают проблемы, связанные с его осаждением, поэтому их применение не рассматривается.

РАСКРЫТИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

ТЕХНИЧЕСКАЯ ПРОБЛЕМА

Таким образом, варианты осуществления настоящего изобретения направлены на обеспечение способа получения синтез-газа путем углекислотного риформинга с использованием в качестве катализатора технического углерода, при этом ухудшения каталитической активности вследствие образования углеродного компонента в ходе углекислотного риформинга не происходит благодаря решению проблем, связанных с катализатором на основе никеля или катализатором, содержащим благородный металл, обычно полезным для углекислотного риформинга.

Кроме того, варианты осуществления по настоящему изобретению направлены на обеспечение способа рециркуляции углерода, образовавшегося в процессе углекислотного риформинга, как указано выше.

ТЕХНИЧЕСКОЕ РЕШЕНИЕ

В одном варианте настоящего изобретения рассмотрен способ получения синтез-газа путем углекислотного риформинга, включающий: взаимодействие углеводорода с диоксидом углерода в реакторе с псевдоожиженным слоем с использованием частиц технического углерода в качестве катализатора.

В иллюстративном варианте осуществления настоящего изобретения молярное соотношение углеводород/диоксид углерода составляет от 1 до 10.

В иллюстративном варианте осуществления настоящего изобретения скорость псевдоожижения в реакторе с псевдоожиженным слоем превышает минимальную скорость псевдоожижения примерно в 1-30 раз.

В другом варианте настоящего изобретения рассмотрен способ получения синтез-газа путем углекислотного риформинга, включающий: a) подачу углеводорода и диоксида углерода в реактор с псевдоожиженным слоем с использованием частиц технического углерода в качестве катализатора; b) взаимодействие углеводорода с диоксидом углерода в условиях псевдоожижения с получением газообразного продукта, содержащего синтез-газ, и одновременным образованием частиц технического углерода в повышенном количестве в реакторе; c) отвод газообразного продукта и частиц технического углерода из реактора с псевдоожиженным слоем; и d) отделение, по меньшей мере, части частиц технического углерода и рециркуляцию оставшихся частиц технического углерода в реактор с псевдоожиженным слоем.

В этом варианте осуществления способ может дополнительно включать e) помол частиц технического углерода, отделенных на этапе d), отбор, по меньшей мере, части молотых частиц технического углерода и рециркуляцию оставшихся помолотых частиц технического углерода в реактор с псевдоожиженным слоем.

В иллюстративном варианте осуществления способ дополнительно включает отделение синтез-газа от газообразного продукта, отведенного на этапе c), и рециркуляцию оставшегося газообразного продукта в реактор с псевдоожиженным слоем.

ПОЛЕЗНЫЕ ЭФФЕКТЫ ИЗОБРЕТЕНИЯ

В соответствии с указанными вариантами осуществления настоящего изобретения синтез-газ может быть получен путем углекислотного риформинга водорода с использованием в качестве катализатора технического углерода, что приводит к увеличению реакционной способности и предотвращению ухудшения активности катализатора, обусловленного образованием отложений углерода, что остается проблемой для обычных способов углекислотного риформинга.

Кроме того, молярное соотношение водорода и диоксида углерода для реакции может быть скорректировано для облегчения контроля соотношения монооксида углерода и водорода в полученном синтез-газе. Кроме того, использование реактора с псевдоожиженным слоем может решить проблему закупорки реактора, вызванную прикреплением углерода (отложением).

Более того, углерод (технический углерод), образовавшийся в результате углекислотного риформинга, может быть повторно использован для углекислотного риформинга или в различных областях применения.

ОПИСАНИЕ ГРАФИЧЕСКИХ МАТЕРИАЛОВ

На фиг. 1A-1C представлены изображения, иллюстрирующие механизм реакции, в которой углерод (технический углерод) образуется в процессе углекислотного риформинга и прикрепляется (или осаждается) к частицам технического углерода;

на фиг. 2 представлена схема реактора с псевдоожиженным слоем, предназначенного для углекислотного риформинга в соответствии с вариантом осуществления настоящего изобретения;

на фиг. 3 представлена схема реактора с псевдоожиженным слоем, предназначенного для риформинга в соответствии с другим вариантом осуществления по настоящему изобретению;

на фиг. 4 представлена диаграмма превращения метана (СН4) в изменяющихся условиях в примерах по настоящему изобретению.

на фиг. 5 представлена диаграмма превращения диоксида углерода (CO2) в изменяющихся условиях в примерах по настоящему изобретению.

на фиг. 6 представлена диаграмма, иллюстрирующая соотношение водород/монооксид углерода (H2/CO) в изменяющихся условиях в примерах по настоящему изобретению; и

на фиг. 7а и 7b представлены изображения ТЕМ, иллюстрирующие состояние катализатора, которым является технический углерод, до реакции (свежий) и после реакции (использованный) в примерах по настоящему изобретению.

ТЕХНИЧЕСКОЕ ВЫПОЛНЕНИЕ ИЗОБРЕТЕНИЯ

Настоящее изобретение может быть осуществлено с помощью последующего описания. Последующее описание следует понимать как варианты осуществления, раскрывающие сущность настоящего изобретения, и настоящее изобретение не обязательно ограничено ими. Кроме того, прилагаемые графические материалы используются для пояснения вариантов осуществления настоящего изобретения и не рассматриваются как его ограничивающие, и подробная информация об отдельных составляющих может надлежащим образом объясняться конкретными целями в настоящем описании, как будет описано ниже.

В соответствии с одним из вариантов осуществления настоящего изобретения, в случае, когда углеводород и диоксид углерода взаимодействуют в присутствии катализатора, в качестве которого используют технический углерод, с получением синтез-газа, состоящего из монооксида углерода и водорода, может быть использован реактор с псевдоожиженным слоем, и в подаваемом потоке соотношение углеводород/диоксид углерода может быть оптимально отрегулировано для повышения реакционной способности и предотвращения спекания, обусловленного отложением углерода.

Технический углерод

Как правило, неполное сгорание или термическое разложение углеводородов может вызвать образование шестичленных углеродных колец, которые затем превращаются в полициклические ароматические соединения посредством конденсации, сопровождаемой дегидрогенизацией, с получением кристаллитов технического углерода, имеющих структуру, состоящую из гексагональных сеток с атомами углерода в узлах. Таким образом, ансамбль таких кристаллитов относится к «техническому углероду». Хотя типичный графит имеет трехмерный порядок, технический углерод имеет двумерный порядок. Модель атомной структуры технического углерода может быть представлена Структурной Формулой 1 ниже:

Относительная плотность технического углерода, как известно, составляет примерно от 1,76 до 1,9 в зависимости от его марки. Первичная диспергируемая единица технического углерода представляет собой агрегат (дискретную жесткую коллоидную единицу). Частицы технического углерода, имеющие в основном сферическую форму, ассоциируются в такой агрегат. Такие сферы называются первичными частицами или глобулами.

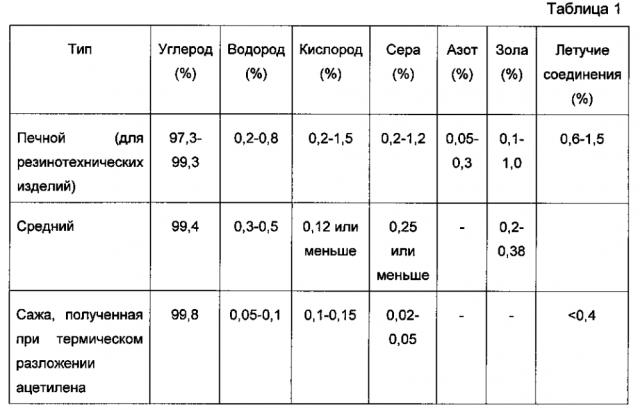

Химический состав технического углерода может изменяться в зависимости от его источника, и представлен в Таблице 1.

В одном из вариантов осуществления настоящего изобретения частицы технического углерода могут включать частицы, полученные различными способами путем неполного сгорания или термического разложения углеводородов, как описано выше, и механизм их получения широко известен в данной области. Примеры указанного механизма могут включать (i) образование газообразного предшественника технического углерода при высокой температуре, (ii) нуклеацию, (iii) рост и агрегацию частиц, (iv) поверхностный рост, (v) агломерацию и (vi) газификацию агрегатов.

Свойства технического углерода в зависимости от изменения условий реакции в процессе получения могут регулироваться. Например, при увеличении температуры скорость термического разложения может увеличиваться и может происходить образование большого количества ядер, увеличивающих, таким образом, площадь поверхности технического углерода. Кроме того, время формирования технического углерода может влиять на свойства технического углерода. Например, когда площадь поверхности составляет примерно 120 м2/г, период времени меньше, чем примерно 10 мс требуется от момента распыления нефти до завершения процесса, и когда площадь поверхности составляет примерно 30 м2/г, время формирования может составлять несколько десятых секунды.

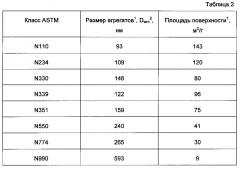

Иллюстративные морфологические характеристики технического углерода показаны в Таблице 2.

1: измерен с помощью ТЕМ в соответствии с ASTM D3849,

2: средневзвешенный диаметр.

В одном из описанных вариантов осуществления настоящего изобретения может быть использован любой тип технического углерода (например, любой технический углерод по классификации ASTM), который позволяет использовать углекислотный риформинг. В частности, технический углерод марки N330 является предпочтительным с точки зрения хорошей реакционной способности и рентабельности процесса углекислотного риформинга. Причина состоит в том, что указанный технический углерод пользуется высоким спросом в производстве шин (например, в качестве упрочняющего компонента для шин) с точки зрения коммерческого применения технического углерода, полученного в ходе реакции в соответствии с этим вариантом осуществления настоящего изобретения. Кроме того, технический углерод классифицируется на технический углерод для резиновых изделий (например, усиливающего компонента для резины), технический углерод в качестве пигмента (черный пигмент) и проводящий технический углерод, который может быть использован отдельно или в комбинации.

Углеводород

В соответствии с вариантами осуществления настоящего изобретения углеводородный поток может включать полный диапазон углеводородов, включая от C1 до C7 углеводород (метан, этан, этилен, пропан, пропилен, бутан и т.п.), нафту и т.п., или их смесь. Особенно полезным является метан.

Углекислотный риформинг

В одном из вариантов осуществления настоящего изобретения углекислотный риформинг в присутствии катализатора технического углерода включает Схему 9 и 10, представленную ниже.

Несмотря на то, что по Схеме 9 образуется только синтез-газ, в Схеме 10 дополнительно к синтез-газу образуется углерод, который затем прикрепляется к поверхности технического углерода, являющегося катализатором. Механизм формирования технического углерода на техническом углероде (частицах) катализаторе показан на ФИГ. с 1A по 1C.

Как показано на фигурах, частицы, имеющие микроструктуру в форме луковицы, получены за счет прикрепления или отложения тонкодисперсного углерода на внешней поверхности частиц технического углерода, используемого в качестве темплата, имеющей структурные элементы типа «углы», «зигзаг» или «кресло». Полученные таким образом частицы могут иметь размер частиц больше, чем существующие частицы технического углерода за счет образования и прикрепления углерода (то есть содержание углерода в реакторе увеличивается).

Кроме того, после прикрепления (отложения) углерода, могут быть сформированы внешние структурные элементы типа «кресло» или «зигзаг» на поверхности технического углерода, используемого в качестве катализатора, (далее -катализатор технический углерод) и, таким образом, их первоначальная удельная поверхность может сохраняться.

В одном из вариантов осуществления настоящего изобретения углекислотный риформинг можно проводить в реакторе с псевдоожиженным слоем. Примером реактора с псевдоожиженным слоем для этой цели может служить реактор лифтного типа (райзер), реактор барботажного типа или вихревой реактор, известные в данной области. Например, при реакции в псевдоожиженном слое время реакции может быть установлено в интервале примерно от 1 до 120 сек, в частности, примерно от 5 до 100 сек и, конкретнее, примерно от 10 до 80 сек. Например, скорость псевдоожижения также может превышать минимальную скорость псевдоожижения примерно в 1-30 раз, в частности, примерно в 1-20 раз и, конкретнее, примерно в 1-10 раз. Давление реакции конкретно не ограничено, но может составлять примерно от 1 до 15 бар и, в частности, примерно от 1 до 10 бар.

В описанном варианте осуществления настоящего изобретения предварительный нагрев частиц технического углерода до реакции в зоне псевдоожижения может быть полезным для повышения эффективности реакции. Таким образом, температура предварительного нагрева может находиться в интервале, например, примерно от 300 до 500°C и, в частности, примерно от 350 до 450°C. Кроме того, тип газа-носителя, используемого в процессе псевдоожижения, конкретно не ограничен, поскольку газ-носитель является инертным газом. Подходящими могут быть, например, азот, аргон или т.п.

В одном из вариантов осуществления настоящего изобретения может оказаться необходимым иметь оптимальное соотношение монооксида углерода и водорода в полученном синтез-газе, кроме того, соотношение углеводород/диоксид углерода в подаваемом потоке в реактор с псевдоожиженным слоем может быть скорректировано для увеличения реакционной способности. Соотношение углеводород/диоксид углерода в подаваемом потоке может представлять собой, например, молярное соотношение примерно от 1 до 10, в частности, примерно от 1 до 5 и, конкретнее, примерно от 1 до 3. Таким образом, когда молярное соотношение углеводород/диоксид углерода скорректировано примерно до 2 к 3, в особенности примерно до 3, реакционная способность потока риформинга может быть улучшена и, таким образом, спекание, вызванное отложением углерода, может быть устранено, и молярное соотношение H2/CO в полученном синтез-газе может быть увеличено. Кроме того, углекислотный риформинг может быть проведен при температуре, например, от 600 до 1100°C, в частности, примерно от 700 до 1000°C и, конкретнее, примерно от 800 до 900°C.

В соответствии с описываемым вариантом осуществления изобретения в углекислотном риформинге превращение углеводорода может составлять, как правило, примерно от 20 до 60%, в частности, примерно от 30 до 50% и, конкретнее, примерно от 35 до 45%. Кроме того, превращение диоксида углерода может составлять примерно от 35 до 85%, в частности, примерно от 40 до 80% и, конкретнее, примерно от 60 до 80%. Кроме того, молярное соотношение H2/CO в синтез-газе может составлять примерно от 0,5 до 2,0 и, в частности, примерно от 1 до 1,5.

На фиг. 2 представлена схема реактора с псевдоожиженным слоем в лабораторном масштабе для углекислотного риформинга в соответствии с одним из вариантов осуществления настоящего изобретения.

При помощи регулятора массового расхода 1 газообразный метан, диоксид углерода и азот поступают при соответствующей скорости потока от соответствующих поставщиков газа и затем предварительно нагреваются до температуры от 300 до 500°C при помощи предварительного подогревателя 2. Предварительно нагретые газообразные компоненты в печи 3 нагреваются до температуры от 700 до 1000°C и затем поступают в нижнюю часть реактора с псевдоожиженным слоем 4, где взаимодействуют с катализатором техническим углеродом, ранее поступившим в реактор. Углерод, образовавшийся в ходе реакции, прикрепляется к поверхности катализатора технического углерода (частицам). Полученную газообразную смесь (газообразный продукт) водорода и монооксида углерода собирают через циклон 5 и мешочный фильтр 6. Таким образом, катализатор технический углерод (частицы), сконфигурирован таким образом, что образовавшийся в ходе реакции углерод к ним прикрепляется, собирается в мешочный фильтр 6 посредством циклона 5. При необходимости, газообразный продукт может быть направлен в газовый хроматограф (GC) 7 для анализа.

В этом варианте осуществления следует отметить, что использование технического углерода в качестве катализатора для углекислотного риформинга может подавлять ухудшение активности катализатора, обусловленное углеродом, образовавшимся в ходе реакции, и, кроме того, технический углерод, присоединившийся к катализатору, можно использовать коммерчески.

Между тем, в соответствии с еще одним вариантом осуществления настоящего изобретения, углерод (технический углерод), образовавшийся в ходе углекислотного риформинга, можно повторно использовать в качестве катализатора для углекислотного риформинга, или можно использовать в различных областях его применения.

На фиг. 3 схематически изображена реакционная система в псевдоожиженном слое для углекислотного риформинга в соответствии с еще одним вариантом осуществления настоящего изобретения.

Система, показанная на фигуре, включает райзер 11, установку предварительного подогрева 12, установку для помола 13, установку для разделения газообразного продукта 14 и установку для синтеза соединения 15. Хотя в этом варианте осуществления показан только один райзер, может быть установлено множество (два) райзеров параллельно друг другу, которые при необходимости могут быть соединены с установкой предварительного подогрева.

Углеводород 21 и диоксид углерода 22 поступают через нижнюю часть райзера 1. Таким образом, катализатор технический углерода (не показано) в райзере подвергается псевдоожижению под действием газа-носителя (не показано). Поскольку катализатор технический углерод может быть псевдоожижен, он не ограничен конкретными формами. В случае, когда с самого начала используется коммерчески доступный свежий технический углерод, он может включать формованные частицы (например, формованные гранулы, особенно сферические формованные гранулы), и после помола и последующего поступления в реактор, как указано далее, он может быть в форме тонкодисперсных частиц.

После завершения реакции риформинга между углеводородом и диоксидом углерода в условиях псевдоожижения, газообразный продукт 23 и твердый продукт 24 (частицы технического углерода) разделяют с помощью сепаратора газ-твердая фаза (не показано; например, циклона), расположенного в верхней части райзера. Таким образом, частицы технического углерода в виде твердого продукта сконфигурированы таким образом, что углерод, образовавшийся в ходе реакции риформинга, присоединяется к их поверхности и, таким образом, такие частицы имеют размер больше, чем размер исходных частиц. Следовательно, по меньшей мере, часть 26 твердого продукта отделяется и направляется в установку для помола 13. Установка для помола 13 может представлять собой, например, шаровую мельницу (особенно сухого помола), и такая шаровая мельница известна в данной области. При необходимости, твердый продукт 24 может быть целиком перенесен в установку для помола 13.

Оставшаяся часть 25 твердого продукта 24, которая не была перенесена в установку для помола 13, направляется в верхнюю часть установки предварительного подогрева 12. Смесь 28 топлива (нефти) и воздуха поступает в нижнюю часть установки предварительного подогрева 12 и сгорает, при этом твердый продукт в установке предварительного подогрева нагревается и образовавшийся газ (диоксид углерода, вода азот и т.п.) отводится по линии 29. Кроме того, установка для помола 13 функционирует для помола твердого продукта 26. Таким образом, размер частиц технического углерода, укрупнившихся за счет прикрепления углерода, образовавшегося в ходе реакции риформинга, уменьшается (возвращается к исходному размеру частиц), и, кроме того, получают технический углерод в виде тонкодисперсных частиц. По меньшей мере, часть (не показано) молотого технического углерода может быть извлечена в виде продукта технического углерода, а оставшаяся часть рециркулирована в верхнюю часть установки предварительного подогрева 12 по линии 27 и, таким образом, объединена с введенными ранее частицами технического углерода 25, предварительно нагрета и затем направлена (рециркулирована) в нижнюю часть райзера 11 по линии 30 из нижней части установки предварительного подогрева 12. Если свежий катализатор технический углерод не используется, количество технического углерода, которое извлекается в виде продукта, может быть отрегулировано таким образом, чтобы обеспечить катализатор в количестве, достаточном для последующей реакции риформинга с помощью только комбинации остатка твердого продукта 25 и рециркулированных частиц 27. Альтернативно, молотый технический углерод может быть полностью извлечен в виде продукта, свежий катализатор технический углерод может затем подаваться в райзер 11 по дополнительной линии.

Газообразный продукт 23 направляется в установку для разделения газообразного продукта 14, в результате чего происходит его разделение на синтез-газ (31; газовая смесь CO и H2) и непрореагировавший газообразный материал (32; углеводород и диоксид углерода). Таким образом, установка для разделения газообразного продукта обычно представляет собой сепаратор PSA (адсорбция при переменном давлении). В частности, адсорбент, предназначенный для применения в системе PSA, такой как цеолит, активированный уголь, силикагель или окись алюминия, может находиться под давлением, при этом синтез-газ (монооксид углерода и водород) адсорбируется на адсорбенте, после чего оставшийся газ (углеводород и диоксид углерода) отводится с последующим откреплением адсорбированного синтез-газа путем уменьшения давления, повышая, таким образом, чистоту продукта. Такая операция разделения и условия процесса известны в данной области и их подробное описание здесь опущено. Дополнительно к процессу разделения методом PSA могут быть использованы различные процессы разделения, известные в данной области, например, разделительная мембрана, дистилляция и т.п. С другой стороны, непрореагировавший газообразный материал 32 рециркулирует, соединяясь с новыми подаваемыми реакционными материалами 21, 22, и затем поступает в райзер 11.

Таким образом, отделенный синтез-газ 31 может быть использован для получения различных химических соединений, топлив и т.п., как указано выше. В зависимости от типа целевого химического соединения, молярное соотношение Н2/СО в синтез-газе может быть скорректировано. В этом случае, реактор WGS (конверсии водяного газа) может быть обеспечен для увеличения содержания водорода.

Синтез-газ 31 может быть превращен в различные материалы в установке для синтеза соединений 15. Например, может быть получен метанол или углеводородное масло может быть получено посредством реакции Фишера-Тропша.

Лучшее понимание настоящего изобретения может быть осуществлено с помощью следующих примеров, которые приводятся далее для иллюстрации, но не должны рассматриваться в качестве ограничения настоящего изобретения.

ПРИМЕРЫ

Пример 1

Риформинг CO2 с использованием катализатора технического углерода.

Углекислотный риформинг метана выполняли с использованием реакционной системы, показанной на ФИГ. 2.

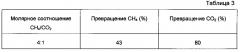

Для этой цели использовали реактор с псевдоожиженным слоем (райзер), имеющий диаметр 5,5 см, и 200 г гранул технического углерода марки N330 в качестве катализатора. Температура реакции составила 850°C, скорость потока составила 1,8 см/с, и отношение CH4/CO2 в подаваемом потоке было скорректировано до 1, 2 или 3 таким образом, чтобы выполнить реакцию риформинга. После реакции проводили анализ газообразного продукта при помощи газовой хроматографии. На ФИГ. 4, 5 и 6 показано превращение метана (СН4), превращение диоксида углерода (CO2) и отношение водород/монооксид углерода (H2/CO), когда отношение CH4/CO2 в подаваемом потоке (молярное отношение) составило 1 (-о-), 2 (-∇-) или 3 (-□-), соответственно.

Как показано на этих фигурах, так как отношение CH4/CO2 в подаваемом потоке риформинга было выше, превращение СН4 и превращение CO2 увеличилось; кроме того, молярное отношение H2/CO в полученном синтез-газе увеличилось. Таким образом, считается, что наиболее желательные результаты получены при отношении СН4/СО2 в подаваемом потоке, равном 3.

Кроме того, превращение СН4, превращение CO2 и молярное отношение H2/CO в синтез-газе незначительно изменяются в зависимости от времени реакции и сохраняются относительно постоянными. Это означает, что использование катализатора технического углерода может подавлять дезактивацию катализатора вследствие прикрепления (отложения) углерода, образовавшегося в ходе реакции.

Между тем, свежий катализатор технический углерод перед реакцией риформинга и катализатор технический углерод после реакции риформинга наблюдали при помощи ТЕМ. Результаты показаны на ФИГ. 7A и 7B. Как показано на этих фигурах, катализатор технический углерод содержит отложенный на своей поверхности углерод, как результат реакции риформинга, но может сохранять свойства технического углерода. Таким образом, предполагается, что этот катализатор сохраняет свою активность, адаптированную к углекислотному риформингу.

Пример 2

Имитационное испытание

На основании результатов, полученных в Примере 1, имитационное испытание выполняли для способа, показанного на ФИГ. 3. Для этой цели диаметр (ID) и высоту райзера 11 устанавливали на 2 м и 40 м, соответственно, и температуру реакции и давление реакции регулировали, соответственно, до 900°C и 10 бар. Кроме того, время реакции устанавливали примерно на 4 сек. Молярное соотношение CH4/CO2 в потоке, а также превращение CH4 и превращение CO2 приведены в Таблице 3 ниже.

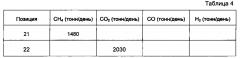

Смысловое обозначение позиций реакционной системы представлено в Таблице 4 ниже.

В случае, когда метанол синтезируют с использованием полученного синтез-газа, указанного в Таблице 4, предположительно может быть получено примерно 2500 тонн/день метанола.

Таким образом, простые модификации, дополнения и замещения по настоящему изобретению следует понимать как входящие в объем настоящего изобретения, без отступления от объема и сущности изобретения, как описано в прилагаемой формуле изобретения.

1. Способ получения синтез-газа путем углекислотного риформинга, включающий: взаимодействие углеводорода с диоксидом углерода в реакторе с псевдоожиженным слоем с использованием частиц технического углерода в качестве катализатора, соотношение углеводород/диоксид углерода при этом составляет от 1 до 10.

2. Способ по п. 1, отличающийся тем, что соотношение углеводород/диоксид углерода составляет от 1 до 5.

3. Способ по п. 2, отличающийся тем, что соотношение углеводород/диоксид углерода составляет от 1 до 3.

4. Способ по п. 1, отличающийся тем, что скорость псевдоожижения в реакторе с псевдоожиженным слоем превышает минимальную скорость псевдоожижения в 1-30 раз.

5. Способ по п. 1, отличающийся тем, что реакцию углеводорода с диоксидом углерода проводят при температуре от 700 до 1000°C при давлении от 1 до 15 бар.

6. Способ по п. 1, отличающийся тем, что реакцию углеводорода с диоксидом углерода проводят в течение от 1 до 120 сек.

7. Способ по п. 1, отличающийся тем, что дополнительно включает предварительный нагрев частиц технического углерода, используемых в качестве катализатора, до температуры от 300 до 500°C и последующую подачу катализатора в реактор с псевдоожиженным слоем до реакции взаимодействия углеводорода с диоксидом углерода.

8. Способ по п. 1, отличающийся тем, что дополнительно включает предварительный нагрев углеводорода и диоксида углерода до температуры от 300 до 500°C до реакции взаимодействия углеводорода с диоксидом углерода.

9. Способ получения синтез-газа путем углекислотного риформинга, включающий:а) подачу углеводорода и диоксида углерода в реактор с псевдоожиженным слоем с использованием частиц технического углерода в качестве катализатора;b) взаимодействие углеводорода с диоксидом углерода в условиях псевдоожижения с получением газообразного продукта, содержащего синтез-газ, и одновременным образованием частиц технического углерода в реакторе в повышенном количестве;c) отвод газообразного продукта и частиц техн