Способ синтеза порошка суперпарамагнитных наночастиц fe2o3

Иллюстрации

Показать всеИзобретение может быть использовано при получении контрастирующих веществ в магниторезонансной диагностике, суспензий для магнитной сепарации белков и фрагментов молекул ДНК и РНК, для адресной доставки лекарственных средств. Синтез порошка суперпарамагнитных наночастиц Fe2O3 проводят в два этапа. Сначала осуществляют плазменно-дуговой синтез металл-углеродного материала. Синтезированный материал отжигают в кислородсодержащей среде при атмосферном давлении. В плазме электрического дугового разряда распыляют металл-углеродный композитный электрод, в просверленную по центру полость которого запрессована смесь порошков железа и графита в весовом соотношении 2/1. Синтез проводят при давлении буферного газа 50 торр. Синтезированный материал представляет собой углеродную матрицу с железосодержащими наночастицами размером 5-10 нм. Отжиг осуществляют путем нагрева полученного материала до температуры 300°C, выдержки в течение двух часов и остывания в кислородсодержащей атмосфере. Изобретение позволяет получить материал, устойчивый к окислению и коагуляции, увеличить длительность его хранения, транспортировать его к месту использования для изготовления суспензий, уменьшив слипание частиц. 8 ил.

Реферат

Изобретение относится к области нанотехнологий. Изобретение относится к плазменно-дуговой технологии синтеза наноструктурированных композиционных материалов, в частности порошка суперпарамагнитных наночастиц оксида железа Fe2O3, предназначенного для использования в качестве контрастирующих веществ в магниторезонансной диагностике, в суспензиях для магнитной сепарации белков и фрагментов молекул ДНК и РНК, для адресной доставки лекарственных средств, для лечения онкологических заболеваний методом локальной гипертермии.

Известен способ синтеза покрытых углеродом наночастиц ферромагнитных или парамагнитных соединений диаметром 5-50 нм [US 5783263, 21.07.1998, МПК: B22F 1/00; B22F 1/02; B22F 9/14; B22F 9/20; C01B 31/30; H01F 1/00; H01F 1/055; B22F 1/00; B22F 1/02; B22F 9/02; B22F 9/16; C01B 31/00; H01F 1/00; H01F 1/032;

US 5549973, 27.08.1996, МПК: C01B 31/02; B22F 1/00; B22F 1/02; B22F 9/14; B22F 9/20; C01B 31/30; C22C 45/08; D06M 11/00; H01F 1/00; B22F 1/00; B22F 1/02; B22F 9/02; B22F 9/16;

US 5456986, 10.10.1995, МПК: B22F 9/14; B22F 9/16; B22F 1/02; B22F 9/20; B22F 1/00; B22F 9/02; C01B 31/30; C01B 31/00; H01F 1/00; B32B 015/02], в котором используют совместную конденсацию углерода и металла в дуговом разряде и получают углеродную сажу с покрытыми аморфным углеродом наночастицами ферро- и парамагнетиков, не подверженными коагуляции, демонстрирующими магнитный гистерезис при комнатной температуре, что очень важно для соответствующих практических приложений. Способ включает следующие шаги:

а) изготовление графитового стержня, полость которого наполняют металлом или сплавом или оксидом металла или сплава;

б) распыление под действием дугового разряда графитового стержня с целью получения сажи с наночастицами металла, оксида металла и немагнитными частицами;

в) выделение из сажи наночастиц с помощью градиента магнитного поля.

В аналогах получают наночастицы железа и карбида железа. Такой порошок подвержен окислению. Для отделения магнитных наночастиц от немагнитных дополнительно требуется применение магнитного поля.

Из области техники известны способы синтеза наноструктурированных материалов различного состава с применением плазменно-дугового метода распыления исходных материалов [John Henry J. Scott and Sara A. Majetich. Morphology, structure, and growth of nanoparticles produced in a carbon arc // 1995. -. Phys. Rew. B. - Vol. 52. - No 17. - Pp. 12564-12571; Мальцев B.A., Новопашин C.A., Нерушев O.A., Сахапов С.З., Смовж Д.В. Синтез металлических наночастиц на углеродной матрице // Российские нанотехнологии. - 2007. Том 2, Вып. 5-6. Стр. 85-89]. Для синтеза металл-углеродных наночастиц используют композитный металл-углеродный анод, представляющий собой графитовый стержень с просверленной по центру полостью, наполненной металлическим материалом. В дуге постоянного тока происходит эффективная эрозия анода, которая приводит к образованию в высокотемпературной области атомарных компонент, входящих в состав анода. Варьируя электрические параметры разряда, состав распыляемого электрода и давление буферного газа удается управлять морфологией и составом синтезируемого материала, в частности удается синтезировать наночастицы диаметром от 1 до 100 нм. Большинство металлов может быть распылено данным способом.

Известны технические решения [RU 2530070, 23.04.2013, B82B 3/00, B22F 9/00, B22F 9/02, B22F 9/14, B22F 9/16, B22F 9/20; RU 2532756, 01.07.2013, B01J 23/00, B01J 23/38, B01J 23/44, B01J 37/34, C23C 4/00, C23C 4/12], направленные на синтез наночастиц металлов в дуговом разряде, включающие следующие этапы:

1) изготовление композитного электрода, представляющего собой графитовый стержень, полость которого наполняют металлом или сплавом или оксидом металла или сплава;

2) распыление под действием дугового разряда композитного электрода с целью получения наночастиц металла на углеродной матрице;

3) отжиг полученного композитного материала в кислородсодержащей среде при атмосферном давлении с целью выделения наночастиц металла.

Способ [RU 2530070, 23.04.2013, B82B 3/00, B22F 9/00, B22F 9/02, B22F 9/14, B22F 9/16, B22F 9/20] направлен на синтез полых наночастиц γ-AL2O3 в плазме электрического разряда в атмосфере инертного газа путем распыления металл-углеродного композитного электрода и затем отжига синтезированного материала в кислородсодержащей среде при атмосферном давлении и температуре 400-950°C в течение одного часа.

Синтезированный в дуговом разряде материал представляет собой углеродные агломераты размером 10-30 нм, имеющие структуру аморфной углеродной матрицы с внедренным в нее высокой степени дисперсности алюминием, находящимся частично или полностью в карбидном соединении.

Наиболее близким к заявляемому техническому решению является способ синтеза наноструктурного композиционного CeO2-PdO материала в плазме электрического разряда [RU 2532756, 01.07.2013, B01J 23/00, B01J 23/38, B01J 23/44, B01J 37/34, C23C 4/00, C23C 4/12] в атмосфере инертного газа путем распыления металл-углеродного композитного электрода и затем отжига синтезированного материала в кислородсодержащей среде при атмосферном давлении путем его нагрева до температур 600, 700, 800, 900°C, выдержки в течение двух часов и медленного охлаждения.

Указанные способы включают аналогичную заявляемому последовательность шагов процесса, но направлены на синтез других материалов и, соответственно, их выполняют при других параметрах процесса.

Отличия предлагаемого способа:

1) состав распыляемого композитного электрода,

2) осуществление синтеза при давлении буферного газа 50 торр, т.к. при этом давлении материал имеет максимум по величине магнитной восприимчивости,

3) использование температуры отжига, выходящей за пределы описанных аналогов.

Получаемый материал является суперпарамагнетиком. При этом в полученном материале еще остается небольшое количество углерода, что препятствует слипанию частиц. Это дает возможность длительно хранить материал, а также транспортировать к месту использования для изготовления суспензий.

Задачей, на решение которой направлено настоящее изобретение, является разработка способа получения порошка суперпарамагнитных наночастиц оксида железа, устойчивого к окислению и коагуляции, что позволит решить проблему длительности хранения материала, а также транспортирования к месту использования для изготовления суспензий.

Поставленная задача решается путем сочетания известных способов, а именно плазменно-дугового синтеза композитного металл-углеродного материала и отжига синтезированного материала в кислородсодержащей среде при атмосферном давлении.

Способ синтеза порошка суперпарамагнитных наночастиц оксида железа согласно изобретению реализован в две стадии, осуществляемые последовательно: первая - плазменно-дуговой синтез металл-углеродного композита непосредственно в камере дугового реактора путем распыления в плазме дугового разряда постоянного тока при давлении буферного газа 50 торр металл-углеродного композитного электрода, представляющего собой графитовый стержень, в просверленную по центру полость которого запрессована смесь порошков железа и графита в весовом соотношении 2/1, вторая - отжиг полученного композитного материала в кислородсодержащей среде и атмосферном давлении путем его нагрева до температуры 300°C, выдержки в течение двух часов и медленного охлаждения.

Плазменно-дуговой синтез наноструктурного композиционного Fe2O3 материала включает откачивание вакуумной камеры, наполнение ее инертным газом, выбираемым из группы: He, Ne, Ar, Kr, Xe при давлении 50 торр, зажигание электрической дуги постоянного тока между подвижным графитовым электродом и неподвижным композитным (металл-углеродным) электродом, представляющим собой графитовый стержень, в просверленную по центру полость которого запрессована смесь порошков железа и графита в весовом соотношении 2/1, поддержание условий горения дуги путем варьирования межэлектродным расстоянием, распыление в электрической дуге композитного электрода. Осаждение наноструктурного композиционного материала происходит на охлаждаемый съемный экран.

Синтезированный материал представляет собой углеродную матрицу на которой расположены железосодержащие наночастицы размером 5-10 нм.

Отжиг синтезированного материала включает помещение синтезированного композиционного материала в печь, нагрев его в кислородсодержащей среде при атмосферном давлении до температуры 300°C, выдержка в течение двух часов и медленное охлаждение.

Отжиг материала в кислородсодержащей атмосфере приводит к окислению химических веществ, входящих в состав синтезированного материала. Карбид железа переходит в оксид, а окисление выделившегося углерода приводит к формированию летучих компонентов: окиси и двуокиси углерода.

Эксперименты показали, что при отжиге железосодержащей сажи происходит каталитическая реакция окисления углерода уже при температуре 200°C, а при 300°C железосодержащий материал представляет собой оксиды железа. Дальнейшее повышение температуры отжига приводит к нежелательному процессу слияния наночастиц оксида железа. Кроме того, учитывая фазовый переход магнитного γ-оксида железа в немагнитный α-оксид железа при температурах выше 400°C, в предлагаемом методе синтеза выбрана температура отжига 300°C.

Первую стадию процесса осуществляют в плазмодуговом реакторе, включающем герметичную вакуумную камеру из нержавеющей стали с неподвижным расходуемым композитным электродом и подвижным графитовым электродом, съемный экран для осаждения синтезируемого материала, систему вакуумной откачки, источник электропитания постоянного тока, систему водяного охлаждения, систему подачи и сброса газа, измерительные системы для контроля давления, электрических параметров разряда, температуры, расхода газовой фазы.

Вторую стадию процесса реализуют в печи, выполненной в виде установленной под углом трубы, в которую помещают салазки с обрабатываемым материалом. Температуру контролируют системой датчиков.

Были проведены экспериментальные исследования в электрической дуге постоянного тока при давлении буферного газа (использован гелий) 50 торр, при токе дуги 100 А. Распыляемый электрод (анод) представлял собой графитовый стержень диаметром 7 мм. По центру электрода было просверлено отверстие, в которое была запрессована смесь порошков железа и графита в весовом соотношении 2/1.

Анализ материала проводился методами просвечивающей электронной микроскопии (JEOL - 2010) и рентгенофазного анализа (дифрактометр Bruker D8 Advanced). Кривая намагничивания получена на магнитометре SQUID MPMSXL.

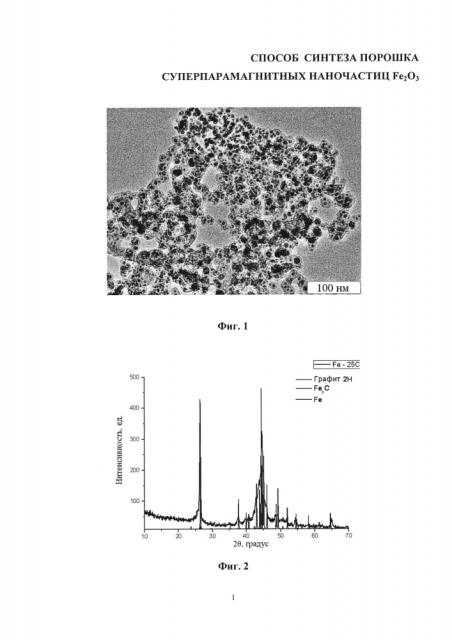

На фиг. 1-8 показаны результаты экспериментальных исследований:

на фиг. 1 - морфология материала, синтезированного плазменно-дуговым методом;

на фиг. 2 - рентгенофазовый спектр синтезированного материала;

на фиг. 3 - относительное изменение массы образца при отжиге в кислородсодержащей атмосфере;

на фиг. 4 - морфология материала, отожженного при 400°C;

на фиг. 5 - морфология материала, отожженного при 800°C;

на фиг. 6 - рентгенофазовый спектр материала, отожженного при 300°C;

на фиг. 7 - зависимость магнитной восприимчивости от температуры отжига;

на фиг. 8 - зависимость величины намагничивания от приложенного внешнего поля.

Демонстрационные графики получены при давлении 50 торр, т.к. при этом давлении материал имеет максимум по величине магнитной восприимчивости.

Рентгенофазовый анализ показал, что полученный в результате плазменно-дугового синтеза материал представляет собой углеродную матрицу, на которой расположены железосодержащие наночастицы размером 5-10 нм, как видно на фиг. 1. В полученном материале присутствуют кристаллические структуры, соответствующие графиту, карбиду железа и железу, как показано на фиг. 2.

При отжиге материала в кислородсодержащей атмосфере происходит окисление железа, что приводит к формированию оксидов и росту массы образца за счет кислорода, и окисление углерода, что приводит к формированию летучих компонентов: окиси и двуокиси углерода и потере массы образца. Отжиг осуществляли пошагово в течение двух часов при температурах от 200°C до 800°C. Изменение массы образца показано на фиг. 3. Начальный рост массы связан с окислением железа, а быстрое падение в области 200°C - с интенсивным каталитическим окислением углерода. По мере отжига изменялся химический состав материала, его морфология и кристаллическая структура. Морфология материала после отжига при температуре 400°C показана на фиг 4, а после отжига при 800°C - на фиг. 5. Фиг. 4, 5 показывают, что размер железосодержащих частиц при отжиге 400°C составлял 30-50 нм, а при отжиге 800°C составлял 80-150 нм, при этом исходные наночастицы имели размер 5-10 нм. Как показали данные рентгенофазового анализа и Рамановского рассеяния при температуре отжига 300°C материал представлял собой смесь α и γ-Fe2O3, фиг. 4. При отжиге при температурах выше 400°C практически вся γ-составляющая Fe2O3 переходит в α-модификацию. Эти изменения кристаллической структуры оказывают влияние на магнитные свойства материала. На фиг. 7 представлена зависимость магнитной восприимчивости материала при нагреве и остывании образца в кислородсодержащей атмосфере.

Таким образом, показано, что при отжиге композитного материала до температур 400°C полученный материал представляет собой наночастицы размером 5-10 нм с кристалической структурой модификаций α и γ-Fe2O3.

γ-модификация оксида железа Fe2O3 является ферромагнитным материалом. Для размеров наночастиц, которые реализуются в предлагаемой технологии при температурах отжига менее 300°C, размер частиц составляет менее 50 нм, что свидетельствует о том, что частицы являются однодоменными, поэтому в отсутствии внешнего магнитного поля магнитный момент образца равен нулю (это показали и прямые измерения).

Данные, представленные на фиг. 8, представляют собой зависимость намагниченности от приложенного магнитного поля. Отсутствие петли гистерезиса свидетельствует о том, что отсутствует остаточная намагниченность. Величина намагниченности соответствует ферромагнитному материалу. В соответствии с принятой научной терминологией синтезированный материал является суперпарамагнетиком.

Таким образом, выполненные экспериментальные исследования показали, что полученный материал является суперпарамагнетиком. Наличие в полученном материале небольшого количества углерода препятствует слипанию частиц, что дает возможность длительного хранения материала, а также транспортирования к месту использования для изготовления суспензий.

Способ синтеза порошка суперпарамагнитных наночастиц Fe2O3, включающий распыление в плазме электрического дугового разряда постоянного тока металл-углеродного композитного электрода, представляющего собой графитовый стержень с просверленной по центру полостью, наполненной металлическим материалом, и отжиг полученного композитного материала в кислородсодержащей среде при атмосферном давлении, отличающийся тем, что в плазме электрического дугового разряда при давлении буферного газа 50 торр распыляют металл-углеродный композитный электрод, в просверленную по центру полость которого запрессована смесь порошков железа и графита в весовом соотношении 2/1, отжиг синтезированного материала, представляющего собой углеродную матрицу с железосодержащими наночастицами размером 5-10 нм, осуществляют путем его нагрева до температуры 300°С, выдержки в течение двух часов и остывания в кислородсодержащей атмосфере.