Способ выделения диацетонакриламида из технических смесей, содержащих акриламид

Иллюстрации

Показать всеИзобретение относится к способу выделения диацетонакриламида из технической смеси, образующейся после разбавления реакционной массы синтеза его по реакции Риттера из акрилонитрила и диацетонового спирта, ацетона или мезитилоксида в среде концентрированной серной кислоты. Способ осуществляют путем растворения технической смеси в органическом растворителе с последующим добавлением концентрированной серной кислоты. Затем выпавший винилоксазинсульфат отделяют и из него выделяют диацетонакриламид. В качестве органического растворителя применяют ацетон, метилэтилкетон или ацетонитрил. Серную кислоту добавляют в количестве 1 моль на моль диацетонакриламида и 1 моль на моль акриламида, содержащихся в технической смеси. Технический результат - высокотехнологичный способ получения диацетонакриламида с высоким выходом. 2 з.п. ф-лы, 2 табл., 4 пр.

Реферат

Изобретение относится к способам выделения диацетонакриламида из технической смеси, образующейся после разбавления реакционной массы синтеза его по реакции Риттера из акрилонитрила и диацетонового спирта, ацетона или окиси мезитила в среде концентрированной серной кислоты (Kujira K., Miyauchi K, Iwane H. Pat. 2004059577 JP, Int. C1. С07С 233/31). Кроме диацетонакриламида получаемая смесь содержит переменные количества акриламида, форона, изофорона, окиси мезитила, полимеров и окрашенных примесей. Наиболее трудноудаляемой является примесь акриламида, остающаяся в диацетонакриламиде даже после его вакуумной перегонки. Изобретение может быть использовано для получения высокочистого диацетонакриламида, не содержащего примеси акриламида и пригодного для получения полимеров и сополимеров на его основе без дополнительной очистки.

Поскольку для получения пластических масс требуется диацетонакриламид, содержащий более 99 масс. % основного вещества, окончательной стадией его производства является выделение и глубокая очистка диацетонакриламида. Опубликованные до настоящего времени способы выделения диацетонакриламида являются либо нетехнологичными, либо не обеспечивающими требуемую чистоту продукта. Только применение многостадийной обработки, включающей нагревание технической смеси с водной щелочью для гидролиза акриламида, экстракцию примесей органическим растворителем, не растворяющим диацетонакриламид (например, циклогексаном), и перегонку под вакуумом, позволяет получить продукт, содержащий около 0.1% акриламида и менее 2% других примесей (Kujira K., Miyauchi K, Iwane H. Pat. 2004059577 JP, Int. C1. C07C 233/31). В более позднем патенте (Braune S., Holub В., Huber С. Pat. 8581002 US. U.S. C1. 564/130) после обработки технической смеси водной щелочью для гидролиза акриламида предлагается двухступенчатая отгонка легко- и затем высококипящих примесей и только после этого окончательная перегонка целевого продукта. Однако и в этом случае содержание диацетонакриламида в продукте составляет 98%, а акриламида - около 0.1%.

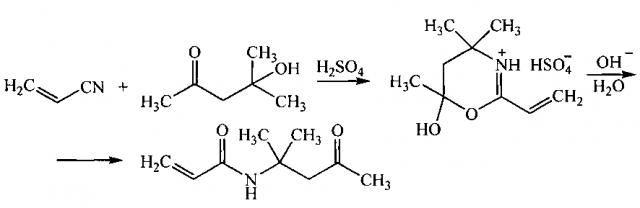

Другим путем получения чистого диацетонакриламида является выделение его из реакционной массы в виде 5,6-дигидро-6-гидрокси-4,4,6-триметил-2-винил-1,3-(4H)-оксазин-сульфата (1:1) (далее винилоксазинсульфат). Ранее было найдено, что при разбавлении реакционной массы реакции диацетонового спирта с акрилонитрилом в среде концентрированной серной кислоты не водой, а органическим растворителем (например, ацетоном) образуется не диацетонакриламид, а винилоксазинсульфат, который до сих пор считается промежуточным продуктом в синтезе диацетонакриламида (Richmond Н. Pat. 4360696 US, U.S. C1. 564/204; 544/97; 564/131; 564/206). Винилоксазинсульфат, плохо растворимый в ацетоне, выпадает в осадок, а акриламид и другие примеси остаются в растворе. Последующий гидролиз винилоксазинсульфата приводит к образованию чистого диацетонакриламида:

Несмотря на очевидные недостатки, такие как низкий выход целевого продукта (менее 30% от теоретического из-за высокой растворимости винилоксазинсульфата в кислых растворах), а также расходование большого количества нерегенерируемых органических растворителей, этот метод позволяет сравнительно легко, практически в одну стадию отделить от диацетонакриламида все примеси, включая акриламид и окрашенные продукты.

Из литературы известно, что амиды карбоновых кислот при реакции с минеральными кислотами образуют соли. Так, акриламид дает кислый сульфат (Мичурин А.А., Зильберман Е.Н. Изв. ВУЗов СССР. Хим. и хим. техн. - 1966. - Т. 9. - №5. - С. 775-778), высокогигроскопичное бесцветное кристаллическое вещество с т.пл. 74-75°С. Предполагалось, что реакция диацетонакриламида с минеральными кислотами также приводит к образованию его солей. Например, утверждалось, что обработка диацетонакриламида серной кислотой дает его кислый сульфат (Cai Q., Shan Y, Dai L., etc. Chin. Chem. Lett. - 2003. - V. 14. - No 5. - P. 523-524; Cai Q., Lu B., Li J., etc. Chin, journ. chem. - 2006. - V. 24. - No 11. - P. 1612-1617; Shan Y, Dai L., Cai Q. Pat. 1385243 CN, Int. C1. B01J 31/02; C07C 235/80). Нами найдено, что реакция диацетонакриламида с серной кислотой дает не кислый сульфат, как считалось до сих пор, а винилоксазинсульфат:

Так, растворение диацетонакриламида в концентрированной серной кислоте и выдерживание полученного раствора в холодильнике в течение ночи приводит к выпадению бесцветных кристаллов, промывка которых ацетоном и дальнейшая перекристаллизация из ацетонитрила дает вещество с т.пл. 114-115°С, которое при растворении в воде количественно образует диацетонакриламид (по данным УФ-спектроскопии) и серную кислоту (по данным потенциометрического титрования водной щелочью). Смесевая проба с заведомым винилоксазинсульфатом, полученным из акрилонитрила и диацетонового спирта, как в патенте (Richmond Н. Pat. 4360696 US, U.S. C1. 564/204; 544/97; 564/131; 564/206), депрессии в температуре плавления не дает. Разбавление раствора диацетонакриламида в концентрированной серной кислоте ацетоном также вызывает выпадение винилоксазинсульфата. Добавление эквивалентного количества концентрированной серной кислоты к раствору диацетонакриламида в ацетоне, метилэтилкетоне, эфире, ацетонитриле вызывает немедленное выпадение осадка винилоксазинсульфата с почти количественным выходом. Так, в табл.1 приведены результаты обработки раствора 10 ммоль (1.69 г) диацетонакриламида в 10 мл органического растворителя эквивалентным количеством 96.3 масс. % серной кислоты в 5 мл соответствующего растворителя.

Нами найдено, что реакция диацетонакриламида с серной кислотой протекает количественно, а выход винилоксазинсульфата при использовании различных растворителей определяется лишь его растворимостью в данном растворителе.

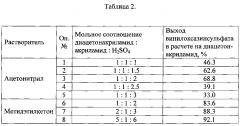

Кроме этого нами установлено, что если винилоксазинсульфат обладает весьма низкой растворимостью в органических растворителях, то кислый сульфат акриламида смешивается с ними практически во всех отношениях и в осадок не выпадает. Так, добавление серной кислоты к растворам модельных смесей диацетонакриламида и акриламида в органических растворителях приводит к выпадению индивидуального винилоксазинсульфата. При этом акриламид остается в растворе. Как следует из табл. 2, выход винилоксазинсульфата зависит от количества добавленной серной кислоты и содержания акриламида в смеси.

Максимальный выход винилоксазинсульфата наблюдается при стехиометрическом отношении серной кислоты к сумме амидов (Оп. 3). Чем меньше содержание акриламида в смеси, тем выход винилоксазинсульфата выше (Оп 6 - Оп. 8). Таким образом, нами показано, что отделение диацетонакриламида от акриламида можно проводить с достаточно высоким выходом и высокотехнологично, в одну стадию, если выделять его в виде винилоксазинсульфата, дальнейшая обработка которого любым основанием дает диацетонакриламид с количественным выходом.

Прототипом настоящего изобретения может служить патент США 2010 г. (Braune S., Holub В., Huber С. Pat. 8581002 US., U.S. C1. 564/130), в котором выделение диацетонакриламида из технической смеси его с акриламидом и другими обычными примесями предлагается проводить в ходе многостадийного процесса, включающего обработку водной щелочью, отгонку низко- и высококипящих примесей и окончательную перегонку диацетонакриламида в присутствии ингибиторов полимеризации при 120°С и давлении от 0.01 до 0.5 мбар. Недостатками данного способа являются сравнительно низкий выход диацетонакриламида (~70%, считая на диацетонакриламид, содержащийся в исходной технической смеси), недостаточно высокая чистота получаемого продукта (98.0-98.5 масс. % основного вещества) и трудность его осуществления в промышленности из-за необходимости применения высокого вакуума. Предлагаемое нами изобретение свободно от этих недостатков, поскольку позволяет полностью удалить акриламид из диацетонакриламида, а сам процесс предполагается проводить без использования вакуумной перегонки.

Согласно предлагаемому методу реакционную массу синтеза диацетонакриламида из акрилонитрила и диацетонового спирта разбавляют водой и частично нейтрализуют водным аммиаком. После отделения образовавшегося водного раствора сульфата и бисульфата аммония получают техническую смесь, содержащую 62-64 масс. % диацетонакриламида и около 4 масс. % акриламида. Полученную техническую смесь разбавляют органическим растворителем (ацетон, метилэтилкетон, ацетонитрил) в отношении 4-5 мл на 1 г диацетонакриламида, содержащегося в технической смеси. К полученному раствору добавляют серную кислоту для превращения диацетонакриламида в винилоксазинсульфат, малорастворимый в органическом растворителе. Поскольку обычное содержание акриламида в технической смеси составляет около 0.2 моль на моль диацетонакриламида, количество серной кислоты берут ~1.2 моль на моль содержащегося в смеси диацетонакриламида, или 20% избыток, считая на диацетонакриламид. Серную кислоту используют в виде ~50 масс. % раствора в соответствующем органическом растворителе, что позволяет значительно уменьшить тепловой эффект на стадии осаждения винилоксазинсульфата. После перемешивания образовавшейся суспензии в течение 1-2 часов при температуре не выше 10°С образовавшийся винилоксазинсульфат отделяют фильтрованием. Осадок винилоксазинсульфата тщательно промывают органическим растворителем до получения почти бесцветных кристаллов. Практически индивидуальный винилоксазинсульфат с содержанием основного продукта >99 масс. % используется для дальнейшего выделения диацетонакриламида. Полученный таким образом винилоксазинсульфат является негигроскопичным бесцветным кристаллическим веществом, способным храниться без разложения в течение года и более перед дальнейшим использованием. Получение диацетонакриламида из винилоксазинсульфата проводят нейтрализацией водной щелочью с одновременной экстракцией целевого продукта толуолом как описано, например, в (Richmond Н. Pat. 4239885 US, U.S. C1. 544/97; 564/131; 564/204). Дальнейшая отгонка толуола приводит к азеотропной осушке диацетонакриламида и выделению его в кристаллическом виде. Органические растворители после осаждения винилоксазинсульфата серной кислотой легко регенерируются, поскольку практически не содержат свободной серной кислоты. Органические растворители после промывки винилоксазинсульфата используются на стадии его осаждения, что уменьшает потери винилоксазинсульфата за счет растворимости и увеличивает выход диацетонакриламида.

Предлагаемое изобретение может быть проиллюстрировано следующими примерами.

Пример 1

Получение технической смеси диацетонакриламида

К смеси 31.8 г (0.6 моль) акрилонитрила и 76.6 г (0.66 моль) диацетонового спирта при интенсивном перемешивании и внешнем охлаждении дозируют из капельной воронки 134 г (1.32 моль) 96.3 масс. % серной кислоты. Дозирование ведут с такой скоростью, чтобы температура реакционной смеси не превышала 40°С. Перемешивание и охлаждение продолжают при 40-45°С до окончания тепловыделения (20-25 мин). Нагревают до 45-50°С и перемешивают при этой температуре еще 2 часа. После окончания выдержки реакционную массу охлаждают и при интенсивном перемешивании и охлаждении прикапывают к 140 мл воды и затем в полученную эмульсию дозируют 68 г (1 моль) 25 масс. % водного аммиака. Температуру во время разбавления реакционной массы и дальнейшей нейтрализации поддерживают ниже 40°С. Полученную смесь охлаждают до комнатной температуры и после полного разделения в делительной воронке сливают нижний водный слой, содержащий сульфат и бисульфат аммония. Получают 95.5 г технической смеси, содержащей 61.6 масс. % диацетонакриламида (58.8 г, выход 58% от теоретического, считая на акрилонитрил) и 4.4 масс. % акриламида.

Получение винилоксазинсульфата

К 95.5 г технической смеси добавляют 300 мл промывного метилэтилкетона с предыдущей операции и затем при интенсивном перемешивании и температуре до 35-40°С дозируют раствор 42.5 г 96.3 масс. % серной кислоты в 40 мл метилэтилкетона. Полученную суспензию охлаждают до 8-10°С, перемешивают при этой температуре около 2 часов и фильтруют. Осадок с фильтра перемешивают 15 мин с 200 мл метилэтилкетона при 45-50°С, охлаждают до 8-10°С, перемешивают при этой температуре в течение 15 мин и фильтруют. Продукт на фильтре в несколько приемов тщательно промывают 100 мл холодного метилэтилкетона и сушат на воздухе. Фильтраты после промывок объединяют и используют для осаждения винилоксазинсульфата в следующей операции. Выход чистого винилоксазинсульфата, практически не содержащего акриламида, с общим содержанием примесей менее 1.0% составляет 81.7 г, или 87%, от теоретического, считая на диацетонакриламид в исходной смеси.

Пример 2

Получение технической смеси диацетонакриламида

Дозировки исходных веществ и условия, как в примере 1. Получено 100.5 г технической смеси, содержащей 63.1 масс. % диацетонакриламида (63.4 г, выход 62.5% от теоретического, считая на акрилонитрил) и 3.8 масс. % акриламида.

Получение винилоксазинсульфата

Проводят, как в примере 1, только вместо метилэтилкетона к 100.5 г технической смеси добавляют 310 мл промывного ацетона с предыдущей операции и затем раствор 45.8 г 96.3 масс. % серной кислоты в 50 мл ацетона. На первую промывку берут 210 мл ацетона и на вторую - 100 мл ацетона. Выход винилоксазинсульфата с содержанием примесей менее 1.0% составляет 82.1 г, или 82%, от теоретического.

Пример 3

Получение технической смеси диацетонакриламида

Дозировки исходных веществ и условия, как в примере 1. Получено 104.6 г технической смеси, содержащей 62.5 масс. % диацетонакриламида (65.4 г, выход 64.5% от теоретического, считая на акрилонитрил) и 4.6 масс. % акриламида.

Получение винилоксазинсульфата

Проводят, как в примере 1, только вместо метилэтилкетона к 104.6 г технической смеси добавляют 330 мл промывного ацетонитрила с предыдущей операции и затем раствор 47.3 г 96.3 масс. % серной кислоты в 50 мл ацетонитрила. На первую промывку берут 230 мл и на вторую - 100 мл ацетонитрила. Выход винилоксазинсульфата с содержанием примесей менее 1.0% составляет 86.8 г, или 84%, от теоретического.

Пример 4

Получение диацетонакриламида

В смесь 50 мл воды, 200 мл толуола и 100 г винилоксазинсульфата при интенсивном перемешивании и охлаждении медленно дозируют ~30 масс. % водный раствор натриевой щелочи до получения слабощелочной среды. Температуру во время дозировки поддерживают не выше 30-35°С. После охлаждения до комнатной температуры смесь разделяют в делительной воронке на водную и органическую фазы. Из органической фазы при небольшом разрежении и температуре до 60-70°С отгоняют толуол. Остаток представляет собой почти бесцветное масло, которое при охлаждении закристаллизовывается и представляет собой практически чистый диацетонакриламид, выход которого составляет 60-61 г, или 95-96%, от теоретического, считая на винилоксазинсульфат.

1. Способ выделения диацетонакриламида из технической смеси, содержащей акриламид и другие примеси, отличающийся тем, что техническую смесь растворяют в органическом растворителе, добавляют концентрированную серную кислоту, после чего выпавший винилоксазинсульфат отделяют и из него выделяют диацетонакриламид.

2. Способ по п. 1, отличающийся тем, что в качестве органического растворителя применяют ацетон, метилэтилкетон или ацетонитрил.

3. Способ по п. 1, отличающийся тем, что серную кислоту добавляют в количестве 1 моль на моль диацетонакриламида и 1 моль на моль акриламида, содержащихся в технической смеси.