Способ получения автоклавных стеновых материалов с композиционными защитно-декоративными покрытиями

Иллюстрации

Показать всеИзобретение относится к области получения автоклавных стеновых материалов с композиционными защитно-декоративными покрытиями и может быть использовано в промышленности строительных материалов. Технический результат - повышение прочности сцепления с основой, сокращение времени получения автоклавных стеновых материалов с композиционными защитно-декоративными покрытиями и снижение энергозатрат. Способ получения автоклавных стеновых материалов с композиционными защитно-декоративными покрытиями включает полусухое прессование, автоклавную обработку, напыление цветных металлов с помощью плазмотрона. Перед плазменным напылением лицевую поверхность автоклавных стеновых материалов покрывают 20-40%-ным водным раствором жидкого стекла, а последующее плазменное напыление гранул стекла, предварительно покрытых тонкодисперсным порошком цветных металлов, осуществляют при мощности работы плазмотрона 6 кВт и скорости прохождения плазменной горелки по лицевой поверхности автоклавных стеновых материалов 0,35 м/с. 3 табл., 1 пр.

Реферат

Изобретение относится к области получения стеновых строительных материалов с композиционными защитно-декоративными покрытиями, в том числе автоклавного твердения, и может быть использовано в промышленности строительных материалов.

В настоящее время существует ряд способов получения с защитно-декоративными покрытиями стеновых строительных материалов автоклавного твердения методом плазменной обработки [Патент RU 2354631 С2, 26.06.2007, опубл. 10.05.2009. Бюл. №13] [1].

Известен способ получения стеновых строительных материалов с композиционными защитно-декоративными покрытиями методом плазменного напыления цинка и алюминия с предварительной пескоструйной обработкой (и без пескоструйной обработки) методом плазменного распыления проволоки марок АД-1, АМЦ, А 1, Ц-1 и Ц-2 [С.В. Федосов, М.В. Акулова. Плазменная металлизация бетона. - М. - Издательство АСВ, 2003, с. 92 (табл. 5.1 и табл. 5.2), с. 94 (третий абзац)] [2].

Однако, несмотря на неплохое качество продукта, способ имеет следующие недостатки: высокая энергоемкость процесса, низкая производительность за счет использования металла в виде проволоки и низкая прочность сцепления композиционного защитно-декоративного покрытия, не превышающая 0,75 МПа. Наиболее близким техническим решением является способ получения стеновых строительных материалов с защитным керамзитовым слоем, заключающийся в плазменном распылении проволоки из алюминия и меди.

Недостатком данного способа является длительность технологического процесса за счет подготовки защитного керамзитового слоя строго заданного зернового состава 1,2-2,5 мм и толщиной 4-5 мм; высокая энергоемкость процесса, относительно невысокая прочность сцепления покрытия и низкие эстетико-потребительские свойства [Крохин В.П. и др. Декоративная обработка поверхности строительных материалов плазменным способом. - В кн.: Химическая технология строительных материалов. М.: 1980, с. 126, Второй абзац] [3].

Задача предлагаемого способа является повышение качества конечного продукта за счет повышения морозостойкости, прочности сцепления покрытия с основой, а также снижение энергоемкости производства и, как следствие, - получение высококачественной конкурентоспособной продукции.

Технический результат достигается тем, что в предлагаемом способе перед плазменным напылением лицевую поверхность автоклавных стеновых материалов покрывают 20-40%-ным водным раствором жидкого стекла с последующим плазменным напылением гранул стекла, покрытых тонкодисперсным порошком цветных металлов при мощности работы плазмотрона 6 кВт и скорости прохождения плазменной горелки по лицевой поверхности автоклавных стеновых материалов 0,35 м/с.

Отличительным признаком предлагаемого способа является предварительное нанесение на лицевую поверхность промежуточного защитного слоя, предотвращающего дегидратацию поверхностного лицевого слоя автоклавных стеновых материалов последующим плазменным напылением гранул стекла, покрытых тонкодисперсным порошком цветных металлов.

В известном способе плазменное напыление производят на лицевую поверхность стеновых строительных материалов с защитным промежуточным слоем из смеси керамзита и цемента с использованием проволоки из цветных металлов. Высокотемпературное воздействие расплава металла при плазменном распылении приводили к частичной дегидратации цемента в защитном слое и существенному снижению прочности сцепления. При этом проволочное напыление является низко производительным и требует повышенных энергозатрат работы плазмотрона.

В предлагаемом способе предварительное нанесение на лицевую поверхность автоклавных стеновых материалов смеси водного раствора жидкого стекла устраняет последствия термоудара, вызывающего разупрочнение поверхностного слоя и образование микротрещин.

Изобретательский уровень предлагаемого способа подтверждается тем, что предварительное нанесение водного раствора жидкого стекла с последующим напылением гранул стекла, покрытых тонкодисперсным порошком цветных металлов, позволяет не только получить высококачественный конечный продукт с гораздо более высокой прочностью сцепления покрытия с основой, но и сократить время глазурования, а также снизить энергозатраты.

Проведенный анализ известных способов получения стеновых строительных материалов с композиционными защитно-декоративными покрытиями позволяет сделать заключение о соответствии заявляемого изобретения критерию «новизны».

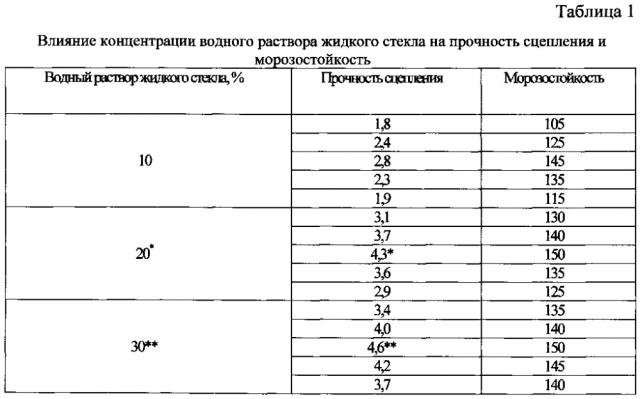

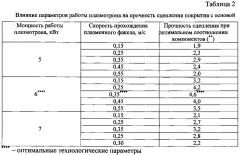

Оптимальные составы и оптимальные условия металлизации методом плазменного напыления представлены в таблице 1 и таблице 2.

Как видно из таблицы 2, оптимальными технологическими параметрами получения автоклавных стеновых материалов с композиционными защитно-декоративными покрытиями является мощность работы плазмотрона, которая составляет 9 кВт при скорости прохождения плазменной горелки 0,35 м/с.

Пример. Получение автоклавных стеновых материалов с композиционными защитно-декоративными покрытиями.

Для получения автоклавных стеновых материалов с композиционными защитно-декоративными покрытиями использовали силикатный кирпич размером 250×120×65 мм, полученный полусухим прессованием и прошедший технологическую автоклавную обработку.

Перед плазменным напылением готовили водный 30%-ный раствор жидкого стекла. Для этого жидкое стекло и воду помещали в емкость объемом 10 литров и усредняли пропеллерной мешалкой в течение 10 минут. Затем дисковым распылителем в распылительной камере наносили раствор на лицевую поверхность силикатного кирпича. После сушки на воздухе при нормальных условиях силикатный кирпич помещали на пластинчатый конвейер. Над пластинчатым конвейером стационарно устанавливали плазменную горелку ΓΉ-5р электродугового плазмотрона УПУ-8М.

Гранулы стекла готовили следующим образом. Бой оконного стекла мололи в шаровых мельницах объемом 10 литров течение 2-х часов и рассевали на ситах. Для плазменного напыления использовали фракцию стекол размером 250-600 мкм. Гранулы увлажняли до 7% и смешивали с порошком тонкодисперсного алюминия марки АДС-4 при соотношении 9:1 в пропеллерной лопастной мешалке. При этом тонкодисперсный порошок алюминия покрывал тонким слоем каждую гранулу стекла.

Гранулы стекла подавали в порошковый питатель электродугового плазмотрона УПУ-3М.

Параметры работы плазмотрона были следующие: мощность 6 кВт, расход плазмообразующего газа - 2,5 м3/ч, расход воды на охлаждение - 0,6 м/с. Скорость движения пластинчатого конвейера составляла 0,35 м/с.

После плазменного напыления гранул стекла, покрытых тонким дисперсным порошком алюминия, осуществляли контроль качества.

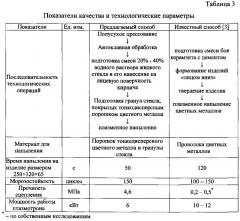

Сопоставительный анализ известного и предлагаемого способа представлен в таблице 3.

Как видно из таблицы 3, предложенный способ является менее энергоемким за счет снижения мощности работы плазмотрона.

Защитно-декоративное покрытие является композиционным, т.к. сочетает металл и стекло.

Способ получения автоклавных стеновых материалов с композиционными защитно-декоративными покрытиями, включающий полусухое прессование, автоклавную обработку, напыление цветных металлов с помощью плазмотрона, отличающийся тем, что перед плазменным напылением лицевую поверхность автоклавных стеновых материалов покрывают 20-40%-ным водным раствором жидкого стекла, а последующее плазменное напыление гранул стекла, предварительно покрытых тонкодисперсным порошком цветных металлов, осуществляют при мощности работы плазмотрона 6 кВт и скорости прохождения плазменной горелки по лицевой поверхности автоклавных стеновых материалов 0,35 м/с.