Технологическая линия для производства композитной арматуры

Иллюстрации

Показать всеИзобретение относится к устройствам для изготовления арматуры. Технологическая линия для производства композитной арматуры содержит раму с бобинами ровинга, подаваемого на выравнивающее устройство для разделения полотна ровинга на отдельные жгуты, поступающие в камеру сушки для удаления излишка влаги, пропиточную ванну, заполненную полимерным связующим для пропитки утопленных в нее жгутов, протягиваемых через отжимное устройство для отделения излишков связующего, которое возвращается в ванну, формирователь заготовки полимерной арматуры, включающий в себя средство объединения жгутов в стержень и намотчик, подающий обмоточную нить в режиме вращения вокруг стержня и образующий на нем спиральную намотку этой нити, полимеризационную камеру с печными секциями нагрева, охлаждающее устройство, которое включает в себя последовательно расположенные узел воздушного охлаждения вентиляторами, узел водяного охлаждения дождиком из форсунок и ванную с водой для полного погружения фрагментов полимеризованной погонной заготовки, протягиваемой тянущим механизмом, размещенным перед узлом резки охлажденной полимеризованной погонной заготовки на отдельные фрагменты, поступающие в бухтонамотчик. 3 ил.

Реферат

Изобретение относится к устройствам для изготовления арматуры, например для бетона, из неметаллических материалов.

Композитная полимерная арматура - инновационная разработка в области современных строительных материалов. Для изготовления арматуры традиционно использовался металл. Современные технологии позволили создать материал, который превосходит сталь по прочности и устойчивости к внешним воздействиям, при этом позволяет избавиться от всех недостатков, которые характерны металлическим армирующим изделиям. Полимерная арматура намного прочнее, чем арматура стальная, она способна выдерживать большее воздействие на разрыв, при котором сталь разрушается. При этом теплопроводность композита ниже, чем у металла, приблизительно в 100 раз, а абсолютная химическая инертность делает арматуру из композита исключительно надежной и долговечной. Еще одним важным качеством арматуры из полимерного композита является ее малый вес, что очень важно не только для общего облегчения бетонных конструкций, но и экономит средства на использовании специальной техники для ее укладки и монтажа.

Известна установка для изготовления композитной арматуры, включающая, последовательно установленные рамы с бобинами ровинга, выравнивающее устройство, камеру сушки, пропиточную ванну с натяжным устройством, отжимное устройство, формовочный узел с намотчиком, полимеризационную камеру, охлаждающее устройство, тянущий механизм и узел резки. Формовочный узел состоит из наружной вращающейся трубы, на которой установлен намотчик. К торцу вращающейся трубы присоединена дистанционная втулка с прорезью для прохода обмоточного жгута с намотчика на стержень арматуры. С другим торцом дистанционной втулки соединена матрица со сквозным отверстием. Внутри наружной вращающейся трубы установлена неподвижная труба. Все составные части формовочного узла установлены соосно, т.е. их геометрические оси находятся на одной прямой, обеспечивая прямолинейную траекторию движения жгутов, образующих стержень, и арматуры (RU 87444, Е04С 5/07, опубл. 10.10.2009).

Недостатками установки является недостаточная производительность.

Также известна технологическая линия для производства композитной арматуры, включающая последовательно установленное следующее оборудование: раму с бобинами ровинга, выравнивающее устройство, камеру сушки, пропиточную ванну с натяжным устройством, отжимное устройство, формирователь жгутов с намотчиком, полимеризационную камеру, охлаждающее устройство, тянущий механизм и узел резки, формирователь жгутов выполнен в виде двух установленных на подшипниковые опоры параллельно друг другу наружных вращающихся труб с размещенными на них намотчиками, причем каждый намотчик содержит установленные на одном конце катушкодержатель и укладчик обмоточного жгута, а на другом - противовес, внутри каждой наружной вращающейся трубы соосно с ней на фиксаторах и центрующих подшипниках установлены неподвижные трубы, к торцам которых подсоединены сменные формовочные узлы с отверстиями, соответствующими типоразмеру арматуры, при этом после формовочных узлов стержни арматуры перед полимеризационной камерой контактируют с одной парой направляющих роликов с их наружной стороны, а с другой - парой направляющих роликов - с их внутренней стороны по ходу движения стержней арматуры. При этом камера сушки снабжена электронным регулятором температуры, полимеризационная камера состоит из четырех секций и снабжена электронным регулятором температуры, тянущий механизм снабжен электронным измерителем длины и, кроме того, линия снабжена бухтонамотчиком, установленным после узла резки (RU 129129, Е04С 5/07, опубл. 20.06.2013). Данное решение принято в качестве прототипа.

Недостаток данной линии заключается в том, что на постах или участках проведения отдельных операций отсутствуют средства контроля за проведенипем этой операции. В результате, например, на участке пропитки жгутов качество пропитки прямо зависит от уровня компаунда в ванне. При понижении уровня жгуты не имеют полноценной пропитки по всей поверхности. Кроме того, отсутствие контроля не позволяет проверять перенасыщенность жгутов избытком компаунда. Кроме того, отсутствует возможность контроля общего расхода компаунда за смену, то есть на длину использованных жгутов по отношению к выходу готовой продукции. А на участке обмотки стержня нитью отсутствует контроль за остатком обмоточной нити на катушке. Кроме того, процесс полимеризации изделия требует более эффективного и рассосредоточенного по времени охлаждения, чтобы исключить появление так называемого гидроудара после выхода изделия печей для предотвращения появления трещин в продукте.

Если учитывать, что линии относятся к категории автоматической для непрерывного изготовления погонного изделия, то условия проведения операции на каждом участке требуют согласования с режимами проведения операции на соседних участках. Соблюдение этих согласованностей позволит исключить появление деформационных процессов в полимерном материале арматуры.

В линии по прототипу, за исключением температур нагрева, контроль носит визуальный характер и требует постоянного участия оператора, что не всегда оправдано из-за возможности появления так называемого человеческого фактора. Исключение этого фактора и введение контрольной автоматизации на уровне сигнальной информации позволит не только сохранить постоянной технологию изготовления полимерной арматуры за смену, но и повысить качество готового продукта.

Неметаллическая арматура представляет собой гетерогенную систему, состоящую из ориентированных волокон (из стеклянных волоков, волокон из базальтовой нити и углеродосодержащих волокон) и связующего. Ее свойства зависят от свойств и особенностей структуры составляющих, а также от их физико-химического взаимодействия, поведения в процессе восприятия внешних нагрузок, воздействия агрессивных реагентов, изменения температурно-влажностного режима и других факторов. Волокна, почти полностью воспринимая воздействия растягивающих или сжимающих усилий, определяют деформативность арматуры. Связующее склеивает волокна в монолитный стержень, обеспечивает их совместную работу и защищает от механических повреждений и непосредственного воздействия влаги и агрессивных реагентов.

Например, для изготовления полимерной композитной арматуры используется следующее сырье: ровинг (базальтовый и/или стеклоровинг), смолы, сплеточная нить (ровинг, который пойдет для обмотки, по всей длине идут своеобразные витки, так называемые ребра жесткости, они нужны для того, чтобы арматура прочно «сидела» в бетоне, чтобы ее из него не вырывало), ацетон, этиловый спирт, дициандиамид. Сырье может меняться.

Стеклопластиковая (СПА) и базальтопластиковая (БПА) арматура являются наиболее популярными на сегодняшний день в России, но есть еще и совмещенный вид - стержень из стеклопластика, а рельеф (ребра) из «базальта».

В роли связующих элементов чаще всего выступают термореактивные синтетические смолы, среди которых кремнийорганические и фенолальдегидные (твердеют при реакции поликонденсации); эпоксидные и непредельные (не выделяют побочных продуктов в процессе отверждения). Среди других полимеров, занявших прочную нишу, следует назвать полиимидные, полибензимидазоловые и полибензотиозолевые. Эти смолы часто используют с добавлением других полимеров.

Для того чтобы получить на выходе стеклопластиковую арматуру с высоким уровнем стойкости к разного рода коррозиям, следует использовать эпоксифенольное связующее. Полиэфирное связующее придаст арматуре повышенные электрические свойства.

Основой производства неметаллической арматуры стал уже традиционный способ производства стеклопластиков - подсушка и размотка волокна, пропитка его связующим, полимеризация.

Перечисленные аспекты формирования полимерной арматуры показывают необходимость четкого контроля на каждом участке производственной линии параметров воздействия температурных режимов, влажности, количества связующего, условий полимеризации и т.д. для получения в итоге конечного продукта с однородно сформированной структурой жгутового и обмоточного материалов. Это возможно только при наличии автоматики в качестве средства контроля.

Настоящее изобретение направлено на достижение технического результата, заключающегося в повышении технологичности линии для производства композитной арматуры за счет применения контроля температурных режимов и постоянства уровня жидкостных компонентов в ваннах и трехстадийного процесса охлаждения для исключения поверхностных трещин на арматуре.

Указанный технический результат достигается тем, что в технологической линии для производства композитной арматуры, содержащей раму с бобинами ровинга, подаваемого на выравнивающее устройство для разделения полотна ровинга на отдельные жгуты, поступающие в камеру сушки для удаления излишка влаги, пропиточную ванну, заполненную полимерным связующим для пропитки утопленных в нее жгутов, протягиваемых через отжимное устройство для отделения излишков связующего, которое возвращается в ванну, формирователь заготовки полимерной арматуры, включающий в себя средство объединения жгутов в стержень и намотчик, подающий обмоточную нить в режиме вращения вокруг стержня и образующий на нем спиральную намотку этой нити, полимеризационную камеру с печными секциями нагрева, охлаждающее устройство, тянущий механизм и узел резки охлажденной полимеризованной погонной заготовки на отдельные фрагменты, поступающие в бухтонамотчик, установленный после узла резки, под пропиточной ванной размещены весы для контроля веса компаунда в ванне и общего веса потраченного компаунда за смену работы, на намотчик, который обматывает стержень обмоточной нитью, установлен импульсный датчик для контроля остатка обмоточной нити на катушке, каждая печная секция нагрева полимеризационной камеры оснащена датчиком контроля температуры в секции, а охлаждающее устройство включает в себя последовательно расположенные узел воздушного охлаждения вентиляторами, узел водяного охлаждения дождиком из форсунок и ванную с водой для полного погружения фрагментов полимеризованной погонной заготовки, протягиваемой тянущим механизмом, размещенным перед узлом резки, при этом в каждом узле охлаждающего устройства размещены температурные датчики, тянущий механизм оснащен шагомером для считывания метража протянутой полимеризованной погонной заготовки и выдачи сигнала на блок управления узлом резки, под ванной охлаждающего устройства размещены весы для контроля уровня воды по ее весу в ванне, при этом указанные датчики и шагомер связаны с компьютеризированным средством для учета текущих параметров и внесения корректирующих управляющих сигналов на исполнительные механизмы устройств и узлов линии.

Указанные признаки являются существенными и взаимосвязаны с образованием устойчивой совокупности существенных признаков, достаточной для получения требуемого технического результата.

Настоящее изобретение поясняется конкретным примером исполнения, который, однако, не является единственно возможным, но наглядно демонстрирует возможность достижения требуемого технического результата.

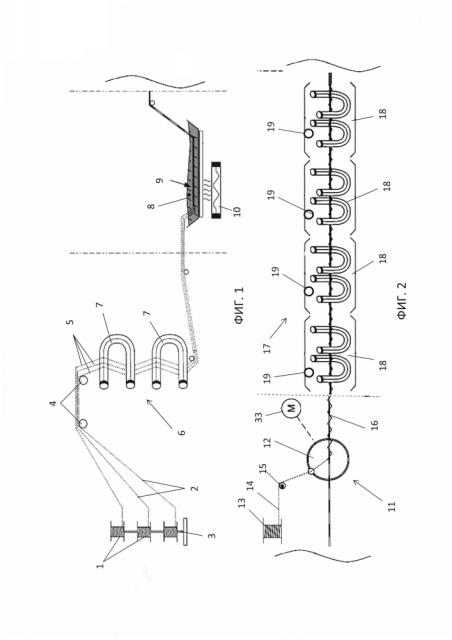

На фиг. 1 - технологическая линия для производства композитной арматуры;

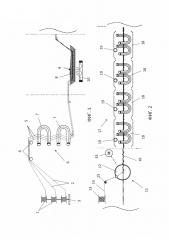

фиг. 2 - продолжение линии по фиг. 1;

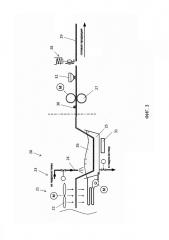

фиг. 3 - продолжение линии по фиг. 2.

Согласно настоящему изобретению рассматривается усовершенствованный вариант конструкции технологической линии для производства композитной арматуры, выполненной с возможностью проведения контроля за операциями на каждом технологическом участк,е за параметрами обработки полимерного материала.

Технологическая линия для производства композитной арматуры (фиг. 1-3) включает в себя последовательно расположенные следующие посты или технологические участки:

- раму с бобинами 1 (катушками) ровинга 2, на которой размещены весы 3, связанные с компьютеризированным средством, отображающим расход ровинга по изменению его веса на бобине и необходимость смены пустых бобин (катушек) на новые;

- с бобин 1 ровинг подается на выравнивающее устройство 4 для разделения полотна ровинга на отдельные жгуты 5;

- эти жгуты 5 поступают в камеру сушки 6 для удаления излишка влаги. Камера сушки 6 снабжена электронным регулятором температуры (не показан) и датчиками текущей температуры (фиг. 1). Камера сушки представляет собой последовательно расположенные нагревательные элементы 7 (например, ТЭН), проходя через которые жгуты теряют влагу до установленного значения. Электронный регулятор температуры обеспечивает установку общего уровня нагрева, а датчики текущей температуры показывают реальную температуру нагрева на каждом нагревательном элементе, что позволяет контролировать общий уровень нагрева и вводить корректировку нагрева по каждому ТЭНу для исключения перегрева жгутов на отдельном конкретном ТЭНе.

Высушенные жгуты поступают в пропиточную ванну 8, заполненную полимерным связующим 9 (компаундом, например, термореактивной синтетической смолой) для пропитки утопленных в нее жгутов, протягиваемых через отжимное устройство (не показано) для отделения излишков связующего, которое возвращается в ванну (фиг. 1). Пропитка осуществляется простым окунанием жгутов в ванну под собственным их весом. Под пропиточной ванной установлены специальные весы 10, которые позволяют контролировать вес оставшегося компаунда в ванне в ходе работы и также с помощью электроники контролировать общий вес за целую смену потраченного компаунда. Эти весы связаны с компьютеризированным средством для отображения в конце смены в виде графика и таблицы расход и весовые показатели связующего.

Пропитанные связующим жгуты поступают в формирователь 11 заготовки полимерной арматуры. На этом посту расположены средство объединения 12 жгутов в стержень и намотчик 13, подающий обмоточную нить 14 в режиме вращения вокруг стержня и образующий на нем спиральную намотку этой нити. На намотчик нити, который обматывает сам стержень нитью, установлен импульсный датчик 15 для того, что бы контролировать остаток обмоточной нити на катушке (фиг. 2).

Конструкция формирователя 11 заготовки полимерной арматуры подробно описана в RU 87444 или 129129. Формирователь 11 состоит из наружной вращающейся трубы, на которой установлен намотчик 13. К торцу наружной вращающейся трубы присоединена дистанционная втулка с прорезью для прохода обмоточной нити с намотчика на стержень будущей арматуры. С другим торцом дистанционной втулки соединена матрица со сквозным отверстием. Внутри наружной вращающейся трубы установлена неподвижная труба. Все составные части формирователя 11, а именно наружная вращающаяся труба, неподвижная труба, втулка и матрица, установлены соосно, т.е. их геометрические оси находятся на одной прямой, обеспечивая прямолинейную траекторию движения в формирователе 11 жгутов, образующих стержень.

Или формирователь жгутов выполнен в виде двух установленных на подшипниковых опорах параллельно друг другу наружных вращающихся труб с размещенными на них намотчиками. Каждый намотчик содержит установленные на одном конце катушкодержатель и укладчик обмоточной нити, а на другом - противовес для синхронного движения намотчиков. Внутри каждой наружной вращающейся трубы соосно с ней установлены неподвижные трубы, к торцам которых подсоединены сменные формовочные узлы с отверстиями, соответствующими типоразмеру арматуры.

Стержень 16 в виде объединенных жгутов со спиральной намоткой на наружной поверхности протягивается через полимеризационную камеру 17 с печными секциями 18 нагрева. Полимеризационная камера 17 состоит из четырех секций 18 и снабжена электронным регулятором температуры (не показан). Каждая печная секция нагрева полимеризационной камеры оснащена датчиком 19 контроля температуры в секции. Из полимеризационной камеры 17 заготовка арматуры поступает в охлаждающее устройство 20 (фиг. 3).

Охлаждающее устройство 20 включает в себя последовательно расположенные узел 21 воздушного охлаждения протягиваемой арматуры вентиляторами 22, узел 23 водяного охлаждения дождиком из форсунок 24 и ванную 25 с водой 26 для полного погружения фрагментов полимеризованной погонной заготовки, протягиваемой тянущим механизмом 27, размещенным перед узлом резки 28 охлажденной полимеризованной погонной заготовки на отдельные фрагменты 29, поступающие в бухтонамотчик, установленный после узла резки.

При этом в каждом узле охлаждающего устройства размещены температурные датчики. Тянущий механизм 27 состоит из четырех валов с цепным механизмом привода их вращения и оснащен шагомером 30 для считывания метража протянутой полимеризованной погонной заготовки и выдачи сигнала на блок управления узлом резки. Шагомер считывает метраж и подает сигнал как на авторезку так и в блок электроники для учета метража.

Узел водяного охлаждения и ванная с водой охлаждающего устройства выполнены с гидросистемой замкнутого цикла оборота воды. Такая система описана подробно в RU 135677 «Технологическая линия для изготовления композитной арматуры»). Также на этой ванне установлены датчики уровня воды. Автоматическая подача и циркуляция замкнутого цикла воды управляется с компьютеризированного средства, а температурные датчики отображают на дисплее текущие значения, что позволило уйти от так называемого гидроудара после печей и трещин в продукте, и сам продукт стал лучшего качества.

Под ванной 25 охлаждающего устройства размещены весы 31 для контроля уровня воды по ее весу в этой ванне, при этом указанные датчики в охлаждающем устройстве и шагомер 30 связаны с компьютеризированным средством для учета текущих параметров и внесения корректирующих управляющих сигналов на исполнительные механизмы устройств и узлов линии.

Отдельные фрагменты полимерной арматуры после узла резки поступают в бухтонамотчик, на котором разместили весы для того, чтобы контролировать не только метраж арматуры за счет шагомера, но и вес каждой бухты, эти показатели так же передаются в компьютеризированное средство.

После шагомера перед авторезкой установлен маркиратор 32 арматуры.

Ровинги из минеральных, например стекловолоконных или базальтовых, волокон с бобин рамы проходят через выравнивающее устройство 4, которое имеет дополнительную функцию разделения полотна ровинга на отдельные жгуты. Установленный в бухтах ровинг при размотке и протяжке его тянущим устройством первоначально пропускается через индивидуальные для каждого жгута приспособления, создающие практически одинаковое в жгутах натяжение. После выравнивающего устройства жгуты поступают в камеру сушки, где происходит удаление из них влаги. Затем жгуты ровинга поступают в пропиточную ванну, заполненную полимерным связующим, пропитываются им и проходят через натяжное устройство, выполненное из эластичного упругого материала, где отделяются излишки связующего, которое возвращается в ванну. После выхода из ванны на уплотненный стеклопластиковый стержень навивается (с определенным шагом) стеклонить, создающая в месте прилегания к стержню спиральную вмятину, образующую на его поверхности периодический профиль. Далее жгуты ровинга поступают в неподвижные трубы формирователя жгутов 11 и там благодаря связующему объединяются в стержни, которые далее перемещаются по трубам и проходят через сменные формовочные узлы - фильеры, диаметр отверстий которых соответствует типоразмеру арматуры. Диаметр фильеры соответствует диаметру изготавливаемой арматуры. Фильера предназначена для уплотнения и формирования пропитанного связующим стекложгута и для удаления излишнего количества связующего и находящегося между волокнами воздуха. С помощью привода 33 осуществляют через укладчик обмоточной нити спиральную обмотку жгута с намотчиков параллельно движущихся стержней. Далее обмотанные стержни по ходу движения поступают в полимеризационную камеру, где подвергаются термообработке.

Затем стержни арматуры проходят через охлаждающее устройство 20 с помощью тянущего механизма 27 на формирование в бухты готовой арматуры на бухтонамотчике. По заполнению бухт с помощью узла резки 28 арматура отрезается и направляется на склад готовой продукции.

Как показал опыт работы установки, изготовление полимерной арматуры по непрерывной технологии не требует дорогостоящего оборудования и квалифицированного обслуживающего персонала. Технологический процесс изготовления арматуры, исключая перезарядку катушек с обмоточной нитью, может быть полностью автоматизирован. Обслуживание опытной установки и контроль над ее работой осуществляют два человека, в функции которых входит также доставка в цех партий исходного материала и компонентов связующего, а также упаковка изготовленных партий полимерной арматуры.

Технологическая линия для производства композитной арматуры, содержащая раму с бобинами ровинга, подаваемого на выравнивающее устройство для разделения полотна ровинга на отдельные жгуты, поступающие в камеру сушки для удаления излишка влаги, пропиточную ванну, заполненную полимерным связующим для пропитки утопленных в нее жгутов, протягиваемых через отжимное устройство для отделения излишков связующего, которое возвращается в ванну, формирователь заготовки полимерной арматуры, включающий в себя средство объединения жгутов в стержень и намотчик, подающий обмоточную нить в режиме вращения вокруг стержня и образующий на нем спиральную намотку этой нити, полимеризационную камеру с печными секциями нагрева, охлаждающее устройство, тянущий механизм и узел резки охлажденной полимеризованной погонной заготовки на отдельные фрагменты, поступающие в бухтонамотчик, установленный после узла резки, отличающаяся тем, что под пропиточной ванной размещены весы для контроля веса компаунда в ванне и общего веса потраченного компаунда за смену работы, на намотчик, который обматывает стержень обмоточной нитью, установлен импульсный датчик для контроля остатка обмоточной нити на катушке, каждая печная секция нагрева полимеризационной камеры оснащена датчиком контроля температуры в секции, а охлаждающее устройство включает в себя последовательно расположенные узел воздушного охлаждения вентиляторами, узел водяного охлаждения дождиком из форсунок и ванную с водой для полного погружения фрагментов полимеризованной погонной заготовки, протягиваемой тянущим механизмом, размещенным перед узлом резки, при этом в каждом узле охлаждающего устройства размещены температурные датчики, тянущий механизм оснащен шагомером для считывания метража протянутой полимеризованной погонной заготовки и выдачи сигнала на блок управления узлом резки, под ванной охлаждающего устройства размещены весы для контроля уровня воды по ее весу в ванне, при этом указанные датчики и шагомер связаны с компьютеризированным средством для учета текущих параметров и внесения корректирующих управляющих сигналов на исполнительные механизмы устройств и узлов линии.