Листовой слоистый полимерный износостойкий композиционный материал (варианты)

Иллюстрации

Показать всеИзобретение относится к области машиностроения, а именно к листовым слоистым полимерным износостойким композиционным материалам, и может быть использовано в опорах скольжения различного назначения. Материал содержит, мас. ч.: волокнистый наполнитель - 32-64; порошковый наполнитель 0,01-9,95; полимерное связующее - остальное до 100 мас. ч. Хлопчатобумажное волокно конструкционных слоев используют в виде нити, рубленой нити, ткани, а также рубленой ткани саржевого, полотняного или репсового переплетения, при этом длина рубленой нити хлопчатобумажного волокна выбрана от 2 до 42 мм, а площадь кусочков рубленой ткани из хлопчатобумажного волокна выбрана от 0,4 см2 до 18 см2. В качестве полимерного связующего материала может быть использована эпоксидная смола, в качестве волокнистого наполнителя используют метаарамидное волокно или смесь метаарамидного волокна и хлопчатобумажного волокна при содержании метаарамидного волокна в его смеси с хлопчатобумажным волокном от 20 до 80 мас. ч., при этом метаарамидное волокно конструкционных слоев используют в виде нити, рубленой нити, ткани, а также рубленой ткани саржевого, полотняного или репсового переплетения, при этом длина рубленой нити хлопчатобумажного волокна выбрана от 2 до 42 мм, а площадь кусочков рубленой ткани из хлопчатобумажного волокна выбрана от 0,4 см2 до 18 см2. В качестве порошкового наполнителя материал содержит коллоидный графит и/или дисульфид молибдена с размерами частиц от 3 до 10000 нм при содержании дисульфида молибдена в его смеси с коллоидным графитом от 20 до 80 мас. ч., или полифениленсульфид с размерами частиц от 3 до 10000 нм в количестве от 0,01 до 9,95 мас. ч., а материал имеет толщину листа от 0,4 до 120 мм. Технический результат - создание износостойкого композиционного материала со сниженным коэффициентом трения в процессе эксплуатации при одновременном сохранении стабильности коэффициента трения и сохранении эксплуатационных характеристик износа композиционного материала при трении по высокопрочной стали. Техническим результатом является сохранение срока службы различных деталей трибологического назначения за счет низкого линейного износа при повышении стойкости изготовленных из него деталей при трении в агрессивных и абразивных условиях эксплуатации. 2 н. и 6 з.п. ф-лы, 4 табл.

Реферат

Листовой слоистый полимерный износостойкий композиционный материал

Изобретение относится к области машиностроения, а именно к листовым слоистым полимерным износостойким композиционным материалам и может быть использовано в опорах скольжения различного назначения.

Известен слоистый полимерный износостойкий композиционный материал, содержащий по меньшей мере один конструкционный слой, выполненный из полимерного композиционного материала, содержащего в качестве полимерного связующего фенолоформальдегидную смолу в виде новолачной формы или фенолформальдегидную смолу в виде резольной формы, в качестве волокнистого наполнителя хлопчатобумажное волокно, а также порошковый наполнитель, при следующем соотношении компонентов полимерного износостойкого композиционного материала, мас. части:

| указанный волокнистый | |

| наполнитель | 32-64 |

| порошковый наполнитель | 0,01-9,95 |

| указанное полимерное | |

| связующее | остальное до 100 мас. частей, |

при этом наружные конструкционные слои выполнены равной толщины, а внутренние конструкционные слои выполнены равной или неравной толщины, хлопчатобумажное волокно конструкционных слоев используют в виде нити, рубленой нити, ткани, а также рубленой ткани саржевого, полотняного или репсового переплетения, при этом длина рубленой нити хлопчатобумажного волокна выбрана от 2 до 42 мм, а площадь кусочков рубленой ткани из хлопчатобумажного волокна выбрана от 0,4 см2 до 18 см2, (см. патент РФ на изобретение №2343075, МПК В32В 27/06, 2009 г. ).

Однако известный слоистый материал при своем использовании в опорах скольжения различного назначения имеет следующие недостатки:

- недостаточно низкий коэффициент трения при использовании в качестве контр-тела высокопрочных сталей типа 40X13A,

- недостаточно высокие эксплуатационные характеристики при заданном ресурсе эксплуатации,

- недостаточную износостойкость используемых в качестве контр-тела высокопрочных сталей типа 40X13A в составе пар трения различного назначения (9×10-4 мкм/км),

- недостаточную стойкость изготовленных из него деталей при трении в агрессивных и абразивных условиях эксплуатации.

Задача изобретения - создание листового слоистого полимерного износостойкого композиционного материала.

Техническим результатом является возможность снижения коэффициента трения в процессе эксплуатации при трении по стали 40X13A при одновременном сохранении стабильности коэффициента трения и сохранении эксплуатационных характеристик износа композиционного материала при трении по высокопрочной стали 40X13A, а также при сохранении эксплуатационных характеристик износа материала контр-тела высокопрочной стали 40X13A. Кроме того, техническим результатом является сохранение срока службы различных деталей трибологического назначения за счет низкого линейного износа при повышении стойкости изготовленных из него деталей при трении в агрессивных и абразивных условиях эксплуатации.

Технический результат при осуществлении изобретения достигается тем, что предложен листовой слоистый полимерный износостойкий композиционный материал, содержащий по меньшей мере один конструкционный слой, выполненный из полимерного композиционного материала, содержащего в качестве полимерного связующего фенолоформальдегидную смолу в виде новолачной формы или фенолформальдегидную смолу в виде резольной формы, в качестве волокнистого наполнителя хлопчатобумажное волокно, а также порошковый наполнитель, при следующем соотношении компонентов полимерного износостойкого композиционного материала, мас. части:

| указанный волокнистый | |

| наполнитель | 32-64 |

| порошковый наполнитель | 0,01-9,95 |

| указанное полимерное | |

| связующее | остальное до 100 мас. частей, |

при этом наружные конструкционные слои выполнены равной толщины, а внутренние конструкционные слои выполнены равной или неравной толщины, хлопчатобумажное волокно конструкционных слоев используют в виде нити, рубленой нити, ткани, а также рубленой ткани саржевого, полотняного или репсового переплетения, при этом длина рубленой нити хлопчатобумажного волокна выбрана от 2 до 42 мм, а площадь кусочков рубленой ткани из хлопчатобумажного волокна выбрана от 0,4 см2 до 18 см2, при этом в материале в качестве полимерного связующего материала может быть использована эпоксидная смола, в качестве волокнистого наполнителя дополнительно используют метаарамидное волокно или смесь метаарамидного волокна и хлопчатобумажного волокна, при содержании метаарамидного волокна в его смеси с хлопчатобумажным волокном от 20 до 80 мас. частей, при этом метаарамидное волокно конструкционных слоев используют в виде нити, рубленой нити, ткани, а также рубленой ткани саржевого, полотняного или репсового переплетения, при этом длина рубленой нити хлопчатобумажного волокна выбрана от 2 до 42 мм, а площадь кусочков рубленой ткани из хлопчатобумажного волокна выбрана от 0,4 см2 до 18 см2, в качестве порошкового наполнителя материал содержит коллоидный графит и/или дисульфид молибдена с размерами частиц от 3 до 10000 нм. при содержании дисульфида молибдена в его смеси с коллоидным графитом от 20 до 80 мас. частей, или полифениленсульфид с размерами частиц от 3 до 10000 нм в количестве от 0,01 до 9,95 мас. частей, а материал имеет толщину листа от 0,4 до 120 мм. При этом в композиционном материале конструкционных слоев при использовании фенолоформальдегидной смолы в виде новолачной формы связующее дополнительно содержит в качестве отверждающего агента гексаметилентетрамин в количестве 5-18 мас. частей от содержания смолы. При этом композиционный материал конструкционных слоев может содержать в качестве адгезива поливинилацетат или поливинилбутираль в количестве от 0,01 до 11,85 мас. частей. При этом композиционный материал конструкционных слоев может содержать в качестве антиадгезива олеиновую кислоту, или стеарат цинка или стеарат кальция в количестве от 0,01 до 2,05 мас. частей.

Среди существенных признаков, характеризующих листовой слоистый полимерный износостойкий композиционный материал, отличительными являются:

- использование в качестве полимерного связующего материала эпоксидной смолы,

- использование в качестве волокнистого наполнителя метаарамидного волокна или смеси метаарамидного волокна и хлопчатобумажного волокна, при содержании метаарамидного волокна в его смеси с хлопчатобумажным волокном от 20 до 80 мас. частей,

- использование метаарамидного волокна конструкционных слоев в виде нити, рубленой нити, ткани, а также рубленой ткани саржевого, полотняного или репсового переплетения, при этом длина рубленой нити хлопчатобумажного волокна выбрана от 2 до 42 мм, а площадь кусочков рубленой ткани из хлопчатобумажного волокна выбрана от 0,4 см2 до 18 см2,

- использование в качестве порошкового наполнителя материала коллоидного графита и/или дисульфида молибдена с размерами частиц от 3 до 10000 нм. при содержании дисульфида молибдена в его смеси с коллоидным графитом от 20 до 80 мас. частей, или полифениленсульфида с размерами частиц от 3 до 10000 нм в количестве от 0,01 до 9,95 мас. частей,

- выбор толщины листового слоистого полимерного износостойкого композиционного материала от 0,4 до 120 мм,

- в композиционном материале конструкционных слоев при использовании фенолоформальдегидной смолы в виде новолачной формы связующее дополнительно содержит в качестве отверждающего агента гексаметилентетрамина в количестве 5-18 мас. частей от содержания смолы,

- композиционный материал конструкционных слоев может дополнительно содержать в качестве адгезива поливинилацетат или поливинилбутираль в количестве от 0,01 до 11,85 мас. частей,

- композиционный материал конструкционных слоев может дополнительно содержать в качестве антиадгезива олеиновую кислоту, или стеарат цинка или стеарат кальция в количестве от 0,01 до 2,05 мас. частей.

Экспериментальные, а затем и штатные испытания изготовленных из предложенного листового слоистого полимерного износостойкого композиционного материала деталей трения различного трибологического назначения показали их высокую эффективность. Было установлено, что достигнуто снижение коэффициента трения (0,08-0,13) в процессе эксплуатации при трении по стали 40X13A при одновременном сохранении стабильности коэффициента трения на заданном уровне и при сохранении эксплуатационных характеристик износа композиционного материала при трении по высокопрочной стали 40X13A, а также достигнуто сохранение эксплуатационных характеристик износа материала контр-тела высокопрочной стали 40Х13А. Кроме того, достигнуто сохранение срока службы различных деталей трибологического назначения за счет низкого линейного износа, достигнуто повышение на 9 - 11% стойкости изготовленных из него деталей при трении в агрессивных и абразивных условиях эксплуатации. При этом износ изготовленных из предложенного листового слоистого полимерного износостойкого композиционного материала деталей трения составил 1×10-9-2×10-8 мкм/км, а износ контр-тела из высокопрочной стали 40X13A составил 2×10-10-1×10-9 мкм/км.

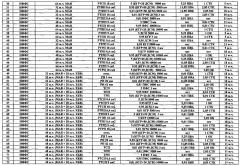

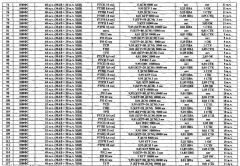

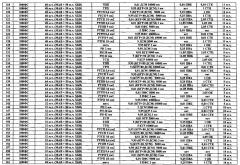

В таблице 1 показано содержание компонентов конструкционных слоев листового слоистого полимерного износостойкого композиционного материала, а в таблице 2 представлены характеристики трения изготовленных из износостойкого полимерного композиционного материала деталей трения различного назначения.

Технология изготовления из предложенного листового слоистого полимерного износостойкого композиционного материала деталей трения различного трибологического назначения заданных геометрических форм и размеров не требует использования специфического технологического оборудования и включает в себя прессование при нагреве под давлением.

Второй вариант

Изобретение относится к области машиностроения, а именно к листовым слоистым полимерным износостойким композиционным материалам и может быть использовано в опорах скольжения различного назначения.

Известен слоистый материал, содержащий чередующиеся конструкционные и демпфирующие слои, выполненные из полимерного композиционного материала, при этом конструкционный слой содержит в качестве связующего фенолоформальдегидную смолу в виде новолачной формы, или фенолформальдегидную смолу в виде резольной формы, в качестве волокнистого наполнителя хлопчатобумажное волокно, а также порошковый наполнитель при следующем соотношении компонентов конструкционного слоя полимерного композиционного материала, мас. части:

| указанный волокнистый | |

| наполнитель | 32-64 |

| порошковый наполнитель | 0,01-9,95 |

| указанное полимерное | |

| связующее | остальное до 100 мас. частей, |

а демпфирующий слой содержит в качестве связующего фенолоформальдегидную смолу в виде новолачной формы или фенолоформальдегидную смолу в виде резольной формы, в качестве волокнистого наполнителя хлопчатобумажное волокно или стекловолокно при следующем количественном содержании компонентов демпфирующего слоя полимерного износостойкого композиционного материала, мас. части:

| указанный волокнистый | |

| наполнитель | 32-64 |

| указанное полимерное | |

| связующее | остальное до 100 мас. частей, |

при этом количество конструкционных слоев превышает количество демпфирующих слоев на один слой, а наружные конструкционные слои листового материала выполнены равной толщины, внутренние конструкционные слои выполнены равной или неравной толщины, а каждый демпфирующий слой листового материала выполнен равной или неравной толщины, хлопчатобумажное волокно конструкционных слоев, а также хлопчатобумажное волокно и стекловолокно демпфирующих слоев используют в виде нити, рубленой нити, ткани, а также рубленой ткани саржевого, полотняного или репсового переплетения, при этом длина рубленой нити выбрана от 2 до 42 мм, а площадь кусочков рубленой ткани из хлопчатобумажного волокна или стекловолокна выбрана от 0,4 см2 до 18 см2, при этом толщина всех внутренних демпфирующих слоев составляет 0,12-0,95 от общей толщины листа, (см. патент РФ на изобретение №2343075, МПК В32В 27/06, 2009 г. ).

Однако известный слоистый материал при своем использовании в опорах скольжения различного назначения имеет следующие недостатки:

- недостаточно низкий коэффициент трения при использовании в качестве контр-тела высокопрочных сталей типа 40X13A,

- недостаточно высокие эксплуатационные характеристики при заданном ресурсе эксплуатации,

- недостаточная демпфирующая способность при вертикальных знакопеременных нагрузках,

- недостаточную износостойкость используемых в качестве контр-тела высокопрочных сталей типа 40X13A в составе пар трения различного назначения (9×10-4 мкм/км),

- недостаточную стойкость изготовленных из него деталей при трении в агрессивных и абразивных условиях эксплуатации.

Задача изобретения - создание листового слоистого полимерного износостойкого композиционного материала.

Техническим результатом является возможность снижения коэффициента трения в процессе эксплуатации при трении по стали 40X13A при одновременном сохранении стабильности коэффициента трения и сохранении эксплуатационных характеристик износа композиционного материала при трении по высокопрочной стали 40X13A, а также при сохранении эксплуатационных характеристик износа материала контр-тела высокопрочной стали 40X13A. Кроме того, техническим результатом является повышение демпфирующей способности материала при вертикальных знакопеременных нагрузках, а также сохранение срока службы различных деталей трибологического назначения за счет низкого линейного износа при повышении стойкости изготовленных из него деталей при трении в агрессивных и абразивных условиях эксплуатации.

Технический результат при осуществлении изобретения достигается тем, что предложен листовой слоистый полимерный износостойкий композиционный материал, содержащий чередующиеся конструкционные и демпфирующие слои, выполненные из полимерного композиционного материала, при этом конструкционный слой содержит в качестве связующего фенолоформальдегидную смолу в виде новолачной формы, или фенолформальдегидную смолу в виде резольной формы, в качестве волокнистого наполнителя хлопчатобумажное волокно, а также порошковый наполнитель при следующем соотношении компонентов конструкционного слоя полимерного композиционного материала, мас. части:

| указанный волокнистый | |

| наполнитель | 32-64 |

| порошковый наполнитель | 0,01-9,95 |

| указанное полимерное | |

| связующее | остальное до 100 мас. частей, |

а демпфирующий слой содержит в качестве связующего фенолоформальдегидную смолу в виде новолачной формы или фенолоформальдегидную смолу в виде резольной формы, в качестве волокнистого наполнителя хлопчатобумажное волокно или стекловолокно при следующем количественном содержании компонентов демпфирующего слоя полимерного износостойкого композиционного материала, мас. части:

| указанный волокнистый | |

| наполнитель | 32-64, |

| указанное полимерное | |

| связующее | остальное до 100 мас. частей, |

при этом количество конструкционных слоев превышает количество демпфирующих слоев на один слой, а наружные конструкционные слои листового материала выполнены равной толщины, внутренние конструкционные слои выполнены равной или неравной толщины, а демпфирующие слои листового материала выполнены равной или неравной толщины, хлопчатобумажное волокно конструкционных слоев, а также хлопчатобумажное волокно и стекловолокно демпфирующих слоев используют в виде нити, рубленой нити, ткани, а также рубленой ткани саржевого, полотняного или репсового переплетения, при этом длина рубленой нити выбрана от 2 до 42 мм, а площадь кусочков рубленой ткани из хлопчатобумажного волокна или стекловолокна выбрана от 0,4 см2 до 18 см2, при этом толщина всех внутренних демпфирующих слоев составляет 0,12-0,95 от общей толщины листа, при этом в материале в качестве полимерного связующего материала может быть использована эпоксидная смола, в качестве волокнистого наполнителя конструкционного слоя дополнительно используют метаарамидное волокно или смесь метаарамидного волокна и хлопчатобумажного волокна, при содержании метаарамидного волокна в его смеси с хлопчатобумажным волокном от 20 до 80 мас. частей, при этом метаарамидное волокно конструкционных слоев используют в виде нити, рубленой нити, ткани, а также рубленой ткани саржевого, полотняного или репсового переплетения, при этом длина рубленой нити выбрана от 2 до 42 мм, а площадь кусочков рубленой ткани из хлопчатобумажного волокна или стекловолокна выбрана от 0,4 см2 до 18 см2, в качестве порошкового наполнителя конструкционного слоя материал содержит коллоидный графит и/или дисульфид молибдена с размерами частиц от 3 до 10000 нм. при содержании дисульфида молибдена в его смеси с коллоидным графитом от 20 до 80 мас. частей, или полифениленсульфид с размерами частиц от 3 до 10000 нм в количестве от 0,01 до 9,95 мас. частей, а материал имеет толщину листа от 0,4 до 120 мм. При этом в композиционном материале конструкционных и демпфирующих слоев при использовании фенолоформальдегидной смолы в виде новолачной формы связующее дополнительно содержит в качестве отверждающего агента гексаметилентетрамин в количестве 5-18 мас. частей от содержания смолы. При этом композиционный материал конструкционных слоев может дополнительно содержать в качестве адгезива поливинилацетат или поливинилбутираль в количестве от 0,01 до 11,85 мас. частей. При этом композиционный материал конструкционных слоев может дополнительно содержать в качестве антиадгезива олеиновую кислоту, или стеарат цинка или стеарат кальция в количестве от 0,01 до 2,05 мас. частей.

Среди существенных признаков, характеризующих листовой слоистый полимерный износостойкий композиционный материал, отличительными являются:

- использование в качестве полимерного связующего конструкционных и демпфирующих слоев эпоксидной смолы,

- использование в качестве волокнистого наполнителя конструкционного слоя метаарамидного волокна или смеси метаарамидного волокна и хлопчатобумажного волокна, при содержании метаарамидного волокна в его смеси с хлопчатобумажным волокном от 20 до 80 мас. частей,

- использование метаарамидного волокна конструкционных слоев в виде нити, рубленой нити, ткани, а также рубленой ткани саржевого, полотняного или репсового переплетения, при этом длина рубленой нити выбрана от 2 до 42 мм, а площадь кусочков рубленой ткани из хлопчатобумажного волокна или стекловолокна выбрана от 0,4 см2 до 18 см2,

- содержание в качестве порошкового наполнителя конструкционного слоя материала коллоидного графита и/или дисульфида молибдена с размерами частиц от 3 до 10000 нм. при содержании дисульфида молибдена в его смеси с коллоидным графитом от 20 до 80 мас. частей, или полифениленсульфида с размерами частиц от 3 до 10000 нм в количестве от 0,01 до 9,95 мас. частей,

- выбор толщины листа материала от 0,4 до 120 мм.

- дополнительное содержание в композиционном материале конструкционных и демпфирующих слоев при использовании связующего фенолоформальдегидной смолы в виде новолачной формы в качестве отверждающего агента гексаметилентетрамин в количестве 5-18 мас. частей от содержания смолы,

- возможность содержания в композиционный материал конструкционных и демпфирующих слоев в качестве адгезива поливинилацетата или поливинилбутираля в количестве от 0,01 до 11,85 мас. частей,

- возможность содержания в композиционном материале конструкционных и демпфирующих слоев в качестве антиадгезива олеиновой кислоты, или стеарата цинка или стеарата кальция в количестве от 0,01 до 2,05 мас. частей.

Экспериментальные, а затем и штатные испытания изготовленных из предложенного листового слоистого полимерного износостойкого композиционного материала деталей трения различного трибологического назначения показали их высокую эффективность. Было установлено, что достигнуто снижение коэффициента трения (0,08-0,13) в процессе эксплуатации при трении по стали 40X13A при одновременном сохранении стабильности коэффициента трения на заданном уровне и при сохранении эксплуатационных характеристик износа композиционного материала при трении по высокопрочной стали 40X13A, а также достигнуто сохранение эксплуатационных характеристик износа материала контр-тела высокопрочной стали 40X13A. Кроме того, достигнуто сохранение срока службы различных деталей трибологического назначения за счет низкого линейного износа, достигнуто повышение на 11-13% демпфирующей способности при вертикальных знакопеременных нагрузках, а также повышение на 9-11% стойкости изготовленных из него деталей при трении в агрессивных и абразивных условиях эксплуатации. При этом износ изготовленных из предложенного листового слоистого полимерного износостойкого композиционного материала деталей трения составил 1×10-9-2×10-8 мкм/км, а износ контр-тела из высокопрочной стали 40X13A составил 2×10-10-1×10-9 мкм/км.

В таблице 1 показано содержание компонентов конструкционных слоев листового слоистого полимерного износостойкого композиционного материала, в таблице 3 показано содержание компонентов демпфирующего слоя листового слоистого полимерного износостойкого композиционного материала, а в таблице 4 приведены штатные характеристики трения листового слоистого полимерного износостойкого композиционного материала.

Технология изготовления из предложенного листового слоистого полимерного износостойкого композиционного материала деталей трения различного трибологического назначения заданных геометрических форм и размеров не требует использования специфического технологического оборудования и включает в себя прессование при нагреве под давлением.

1. Листовой слоистый полимерный износостойкий композиционный материал, содержащий по меньшей мере один конструкционный слой, выполненный из полимерного композиционного материала, содержащего в качестве полимерного связующего фенолформальдегидную смолу в виде новолачной формы или фенолформальдегидную смолу в виде резольной формы, в качестве волокнистого наполнителя хлопчатобумажное волокно, а также порошковый наполнитель, при следующем соотношении компонентов полимерного износостойкого композиционного материала, мас. ч.:

| указанный волокнистый | |

| наполнитель | 32-64 |

| порошковый наполнитель | 0,01-9,95 |

| указанное полимерное | |

| связующее | остальное до 100 мас. ч., |

2. Листовой слоистый полимерный износостойкий композиционный материал по п. 1, отличающийся тем, что в композиционном материале конструкционных слоев при использовании фенолформальдегидной смолы в виде новолачной формы связующее дополнительно содержит в качестве отверждающего агента гексаметилентетрамин в количестве 5-18 мас. ч. от содержания смолы.

3. Листовой слоистый полимерный износостойкий композиционный материал по п. 1, отличающийся тем, что композиционный материал конструкционных слоев может содержать в качестве адгезива поливинилацетат или поливинилбутираль в количестве от 0,01 до 11,85 мас. ч.

4. Листовой слоистый полимерный износостойкий композиционный материал по п. 1, отличающийся тем, что композиционный материал конструкционных слоев может содержать в качестве антиадгезива олеиновую кислоту, или стеарат цинка, или стеарат кальция в количестве от 0,01 до 2,05 мас. ч.Второй вариант

5. Листовой слоистый полимерный износостойкий композиционный материал, содержащий чередующиеся конструкционные и демпфирующие слои, выполненные из полимерного композиционного материала, при этом конструкционный слой содержит в качестве связующего фенолформальдегидную смолу в виде новолачной формы или фенолформальдегидную смолу в виде резольной формы, в качестве волокнистого наполнителя хлопчатобумажное волокно, а также порошковый наполнитель при следующем соотношении компонентов конструкционного слоя полимерного композиционного материала, мас. ч.:

| указанный волокнистый | |

| наполнитель | 32-64 |

| порошковый наполнитель | 0,01-9,95 |

| указанное полимерное | |

| связующее | остальное до 100 мас. ч., |

| указанный волокнистый | |

| наполнитель | 32-64 |

| указанное полимерное | |

| связующее | остальное до 100 мас. ч., |

6. Листовой слоистый полимерный износостойкий композиционный материал по п. 5, отличающийся тем, что в композиционном материале конструкционных и демпфирующих слоев при использовании фенолформальдегидной смолы в виде новолачной формы связующее в качестве отверждающего агента дополнительно содержит гексаметилентетрамин в количестве 5-18 мас. ч. от содержания смолы.

7. Листовой слоистый полимерный износостойкий композиционный материал по п. 5, отличающийся тем, что композиционный материал конструкционных слоев может содержать в качестве адгезива поливинилацетат или поливинилбутираль в количестве от 0,01 до 11,85 мас. ч.

8. Листовой слоистый полимерный износостойкий композиционный материал по п. 5, отличающийся тем, что композиционный материал конструкционных слоев может содержать в качестве антиадгезива олеиновую кислоту, или стеарат цинка, или стеарат кальция в количестве от 0,01 до 2,05 мас. ч.