Способ дегидратации этанола до этилена с низким энергопотреблением

Иллюстрации

Показать всеИзобретение относится к способу дегидратации этанолового сырья до этилена. Способ включает: а) выпаривание указанного этанолового сырья в смеси по меньшей мере с частью потока очищенной воды, рециркулированного со стадии f), в теплообменнике посредством теплообмена с потоком, выходящим из последнего реактора, при этом указанное этаноловое сырье в смеси с по меньшей мере частью указанного рециркулированного потока очищенной воды подают на указанную стадию выпаривания под давлением от 0,1 до 0,4 МПа, b) сжатие указанного выпаренного этанолового сырья в смеси с по меньшей мере частью потока очищенной воды, рециркулированного со стадии f), в компрессоре, с) введение выпаренного и предварительно сжатого этанолового сырья в смеси с по меньшей мере частью потока очищенной воды, рециркулированного со стадии f), при температуре входа от 350 до 500°С и давлении входа от 0,2 до 1,3 МПа по меньшей мере в один реактор, работающий в адиабатическом режиме, содержащий по меньшей мере один катализатор дегидратации, где происходит реакция дегидратации, d) разделение потока, выходящего из последнего работающего в адиабатическом режиме реактора со стадии с), на поток, содержащий этилен под давлением ниже 1 МПа, и поток, содержащий воду, е) очистка по меньшей мере части потока, содержащего воду, со стадии d), и разделение по меньшей мере одного потока очищенной воды и по меньшей мере одного потока не превращенного этанола, f) рециркуляция по меньшей мере части потока очищенной воды со стадии е) на стадию а). Использование предлагаемого изобретения позволяет максимально использовать теплообмен между сырьем и потоком, выходящим из последнего реактора. 15 з.п. ф-лы, 1 ил., 16 табл., 4 пр.

Реферат

Область, к которой относится изобретение

Настоящее изобретение относится к способу превращения этанола в этилен и в частности способу дегидратации этанола.

Предшествующий уровень техники

Реакция дегидратации этанола до этилена известна в подробностях, начиная с конца XIX века. Известно, что упомянутая выше реакция является высоко эндотермической, равновесной, причем равновесие смещено в сторону образования этилена только при высокой температуре. Снижение температуры, при котором имеет место полное превращение исходного этанола, составляет 380°С. Традиционно в данных процессах используют кислотный монофункциональный катализатор. Гамма-глинозем является наиболее часто используемым. “The Deshydration of Alcohols over Alumina. I: The reaction scheme”, H. Knözinger, R.Köhne, Journal of Catalysis (1966), 5, 264-270 считается наиболее полной публикацией по дегидратации спиртов, в том числе этанола. Для дегидратации спиртов также используют в качестве катализаторов цеолиты, в частности ZSM-5, начиная с 1980-х годов, как например, в “Reactions of ethanol over ZSM-5”, S.N. Chaudhuri & al., Journal of Molecular Catalysis 62:289-295 (1990).

В патенте US 4232179 описан способ дегидратации этанола до этилена, в котором тепло, необходимое для реакции, подводят в реактор с использованием теплоносителя в смеси с сырьем. Теплоноситель представляет собой либо водяной пар из внешнего источника, либо иной внешний поток, который получается при реализации способа, либо рецикл части потока из реактора дегидратации, который представляет собой полученный этилен. Введение смеси сырья с указанным теплоносителем обеспечивает нагревание, необходимое для поддержания температуры каталитического слоя на уровне, соответствующем требуемым степеням превращения. В случае если теплоноситель представляет собой жидкость из реактора дегидратации, необходим компрессор для рециркуляции указанного потока. Однако рециркуляция этилена, полученного в результате реакции, негативно сказывается на процессе, так как введение этилена изменяет равновесие реакции дегидратации. Кроме того этилен участвует во вторичных реакциях олигомеризации, переноса водорода и диспропорционирования олефинов, которые являются реакциями порядка, более высокого, чем 0, по закону действующих масс. Повышение концентрации этилена в начале реакции ускоряет образование вторичных продуктов, что приводит к значительной потере этилена, что выражается в снижении селективности процесса.

В заявке на патент WO2007/134415 А2 описан способ дегидратации этанола до этилена, усовершенствованный по сравнению со способом из патента US4232179, позволяющий снизить капиталовложения за счет уменьшения количества оборудования и снижения эксплуатационных затрат за счет неиспользования водяного пара, подаваемого извне. В этом способе по меньшей мере часть потока из реактора дегидратации (смесь полученного этилена и водяного пара) и перегретый водяной пар, полученный из воды, являющейся продуктом дегидратации этанола и конденсированной в реакторе, используют в качестве теплоносителя и подают в реактор дегидратации в смеси с этанолом. К тому же в указанной заявке на патент не говорится о давлении, которое должно соблюдаться при взаимодействии этанолового сырья и жидкого потока для достижения максимального теплообмена.

В патенте US 4396789 описан способ дегидратации этанола до этилена, в котором этанол и водяной пар, используемый в качестве теплоносителя, подают в первый реактор при температуре от 400 до 520°С и высоком давлении от 20 до 40 атмосфер таким образом, что поток, получаемый в ходе реакции дегидратации, выводят из последнего реактора под давлением более 18 атмосфер, при этом указанный продукт реакции, т.е. этилен, могут подвергать конечной перегонке при пониженной температуре без промежуточной стадии компрессии. Указанный способ отличается также теплообменом между указанным продуктом реакции дегидратации и сырьем, введенным в первый реактор, причем указанный продукт реакции используют для выпаривания сырья, подаваемого в первый реактор. Этанол, не вступивший в реакцию, по меньшей мере часть воды, образовавшейся в ходе осуществления способа, и воду, введенную для конечной промывки газов, повторно используют для обеспечения полной конверсии этанола.

Целью изобретения является способ дегидратации этанола до этилена, в котором сырье вводят на стадии а) выпаривания сырья под давлением, которое ниже давления реакции таким образом, что указанный способ не требует никакого теплоносителя, являющегося внешним по отношению к способу. В частности, сырье вводят на стадии а) выпаривания сырья под давлением ниже давления потока на выходе из последнего реактора таким образом, чтобы осуществить максимальный теплообмен между сырьем и потоком, выходящим из последнего реактора, т.е. для соблюдения баланса между значениями энтальпии выпаривания сырья и энтальпии конденсации указанного потока.

Другим объектом изобретения является способ дегидратации этанола до этилена высокой чистоты, причем указанный способ обеспечивает повышение селективности по этилену с более низким значением удельного расхода сырья на тонну полученного этилена, по сравнению со способами, известными из уровня техники.

Краткое описание изобретения

Изобретение относится к способу дегидратации этанолового сырья до этилена, включающему:

а) выпаривание указанного этанолового сырья в смеси по меньшей мере с частью потока очищенной воды, рециркулированного со стадии f), в теплообменнике посредством теплообмена с потоком, выходящим из последнего реактора, при этом указанное этаноловое сырье в смеси по меньшей мере с частью указанного потока очищенной воды подают на указанную стадию выпаривания под давлением от 0,1 до 0,4 МПа,

b) сжатие указанного парообразного сырья в компрессоре,

с) введение указанного парообразного и сжатого сырья при температуре на входе, составляющей от 350 до 500°С, и давлении на входе от 0,2 до 1,3 МПа в по меньшей мере один реактор, работающий в адиабатическом режиме, который содержит по меньшей мере один катализатор дегидратации и в котором происходит реакция дегидратации,

d) разделение потока, выходящего из последнего реактора, работающего в адиабатическом режиме, со стадии с), на поток, содержащий этилен, находящийся под давлением ниже 1 МПа, и поток, содержащий воду,

е) очистка по меньшей мере части потока, содержащего воду, со стадии d), и разделение по меньшей мере одного потока очищенной воды и по меньшей мере одного потока не превращенного этанола,

f) рециркуляция по меньшей мере части потока очищенной воды со стадии е) на стадию а).

Преимуществом настоящего изобретения по сравнению со способами из предшествующего уровня техники является максимальный теплообмен между сырьем и потоком, выходящим из последнего реактора, т.е. как баланс значений энтальпии выпаривания сырья и большей части энтальпии конденсации указанного потока за счет подачи сырья на стадию а) выпаривания под давлением, ниже давления потока на выходе из последнего реактора.

Описание изобретения

Этаноловое сырье, подлежащее обработке по способу по изобретению, может быть получено синтезом спирта из ископаемого сырья, такого как, например, уголь, природный газ или углеродные отходы.

Можно также использовать сырье не из ископаемых источников. Предпочтительно этаноловое сырье, подлежащее обработке способом по изобретению, является этаноловым сырьем, полученным из возобновляемого источника, полученного из биомассы и часто называемого «биоэтанолом». Указанное этаноловое сырье, представляет собой сырье, полученное биологическим методом, предпочтительно путем ферментации сахаров, полученных, например, из культур сахарных растений, таких как сахарный тростник (тростниковый сахар, глюкоза, фруктоза и сахароза), свекла или растения, содержащие крахмал (амидон), или из лигноцеллюлозной биомассы или гидролизованной целлюлозы (главным образом глюкоза и ксилоза, галактоза), содержащих разные количества воды.

Указанное сырье преимущественно получают путем ферментации из трех источников: 1) сахароза тростниковая или свекловичная, 2) крахмал, присутствующий в злаках и клубнях и 3) целлюлоза и гемицеллюлоза, присутствующая в древесине, травах и других лигноцеллюлозных биомассах, при этом крахмал, целлюлоза и гемицеллюлоза должны гидролизоваться до сахаров до осуществления стадии ферментации.

Более полное описание традиционных способов ферментации содержит работа “Les Biocarburants, Etat des lieux, perspectives et enjeux du développement, Daniel Ballerini, Editions Technip”.

Преимущественно указанное сырье получают путем ферментации синтез-газа.

Преимущественно указанное сырье получают путем восстановления кислот или соответствующих сложных эфиров. В этом случае уксусную кислоту или эфиры уксусной кислоты преимущественно гидрируют при помощи водорода до этанола. Уксусную кислоту можно преимущественно получать карбонилированием метанола или ферментацией углеводов. Предпочтительно этаноловое сырье, обработанное способом по изобретению, является этаноловым сырьем, полученным из возобновляемого источника, полученного из биомассы.

Этаноловое сырье, используемое в способе по изобретению, преимущественно является концентрированным гидратированным этаноловым сырьем. Под концентрированным этаноловым сырьем понимают этаноловое сырье с содержанием этанола по массе, больше или равным 35% масс. Предпочтительно указанное концентрированное этаноловое сырье имеет процентное содержание этанола по массе от 35 до 99,9%. Предпочтительно указанное концентрированное этаноловое сырье имеет процентное содержание этанола по массе от 35 до 96%. Преимущественно указанное концентрированное этаноловое сырье также содержит, кроме воды, другие спирты, не являющиеся этанолом, такие как, например, метанол, бутанол и/или изопентанол в количестве менее 10% масс. и предпочтительно менее 5% масс, кислородосодержащие соединения, не являющиеся спиртами, такие, как например, простые эфиры, кислоты, кетоны, альдегиды и/или сложные эфиры в количестве преимущественно менее 1% масс. и азот или серу, органическую или неорганическую, в количестве преимущественно менее 0,5% масс., причем процентное содержание по массе указано по отношению к общей массе указанного сырья.

Этаноловое сырье, используемое в изобретении, преимущественно проходит стадию предварительной обработки до стадии а) выпаривания указанного сырья. Указанная стадия предварительной обработки позволяет удалить примеси, содержащиеся в указанном сырье, чтобы ограничить дезактивацию катализатора дегидратации, на последующей стадии, и, в частности, удалить соединения, содержащие азот, и соединения, содержащие серу. Кислородосодержащие соединения, присутствующие в указанном сырье, специально не удаляются.

Указанную стадию предварительной обработки проводят методами, известными специалисту, такими, например, как использование по меньшей мере одной смолы, адсорбцией примесей твердыми веществами предпочтительно при температуре от 20 до 60°С, последовательностью операций, включающей в себя первую стадию гидрогенолиза при температуре от 20 до 80°С с последующей стадией улавливания кислотными соединениями в твердой фазе при температуре от 20 до 80°С, и/или перегонкой. В случае использования по меньшей мере одной смолы указанная смола является предпочтительно кислой и применяется при высокой температуре от 70 до 200°С. До указанной смолы может использоваться щелочная смола.

В случае если стадия предварительной обработки представляет собой адсорбцию примесей твердыми веществами, указанные твердые вещества преимущественно выбирают из молекулярных сит, активированного угля, глинозема и цеолитов.

Указанная стадия предварительной обработки этанолового сырья позволяет получать очищенную фракцию этанола, из которой удалены органические примеси, с тем, чтобы получить очищенное сырье, степень загрязнения которого совместима с катализатором дегидратации.

Стадия а)

По изобретению способ дегидратации содержит стадию а) выпаривания указанного этанолового сырья, необязательно подвергнутого предварительной обработке, в смеси с по меньшей мере частью потока очищенной воды, рециркулированного в соответствии со стадией f), в теплообменник, за счет теплообмена с потоком, выходящим из последнего реактора, работающего в адиабатическом режиме, при этом указанное этаноловое сырье в смеси с по меньшей мере частью потока очищенной воды, рециркулированного в соответствии со стадией f), подается на указанную стадию выпаривания под давлением от 0,1 до 0,4 МПа.

Предпочтительно, по меньшей мере один поток этанола, не вступившего во взаимодействие, со стадии очистки е) потока, содержащего воду, также вводится в смеси с указанным этаноловым сырьем, возможно подвергнутым предварительной обработке, и в смеси с по меньшей мере частью потока очищенной воды, рециркулированного в соответствии со стадией f), в теплообменник на стадии а) выпаривания.

Предпочтительно указанное этаноловое сырье смешивают по меньшей мере с частью потока очищенной воды, рециркулированного в соответствии со стадией f), и по меньшей мере с потоком не вступившего во взаимодействие этанола со стадии е) очистки потока, содержащего воду, после стадии предварительной обработки указанного этанолового сырья.

Предпочтительно указанное этаноловое сырье в смеси с по меньшей мере частью потока очищенной воды, рециркулированного в соответствии со стадией f), и возможно в смеси с по меньшей мере потоком не вступившего во взаимодействие этанола со стадии е), вводят на указанную стадию а) выпаривания под давлением ниже давления потока, выходящего из последнего реактора.

Существенным признаком настоящего изобретения является регулировка давления до стадии а) выпаривания указанного этанолового сырья в смеси с по меньшей мере частью потока очищенной воды, рециркулированного в соответствии со стадией f), и возможно в смеси с по меньшей мере потоком не вступившего во взаимодействие этанола со стадии е), таким образом чтобы сделать максимальным теплообмен между смесью указанного сырья и разных потоков и потоком, выходящим из последнего реактора, работающего в адиабатическом режиме. Введение указанного этанолового сырья в смеси с по меньшей мере частью потока очищенной воды, рециркулированного в соответствии со стадией f), и необязательно в смеси с потоком не вступившего во взаимодействие этанола со стадии е), на стадию выпаривания а) при этом специфическом уровне давления от 0,1 до 0,4 МПа, ниже давления потока, выходящего из последнего реактора, обеспечивает температуру выпаривания смеси сырья ниже температуры конденсации потока, выходящего из последнего реактора, работающего в адиабатическом режиме. Таким образом, большую часть латентного тепла водной фазы потока из последнего реактора, работающего в адиабатическом режиме, рекуперируют для выпаривания указанной смеси указанного сырья и разных потоков без подачи тепла извне. Таким образом, компенсируют полностью значение энтальпии выпаривания указанной смеси указанного сырья и разных потоков величиной энтальпии конденсации указанного выходящего потока.

Давление указанного этанолового сырья в смеси с по меньшей мере частью потока очищенной воды, рециркулированного в соответствии со стадией f), и необязательно в смеси с по меньшей мере одним потоком не вступившего во взаимодействие этанола со стадии е), при его выпаривании преимущественно выбирают таким образом, чтобы разница между температурой конденсации потока, выходящего из последнего реактора, работающего в адиабатическом режиме, и температурой выпаривания указанной смеси сырья, всегда составляла более 2°С и предпочтительно более 3°С.

Стадия b)

Согласно изобретению указанное парообразное этаноловое сырье в смеси с по меньшей мере частью потока очищенной воды, рециркулированного в соответствии со стадией f), и необязательно в смеси с по меньшей мере потоком не вступившего во взаимодействие этанола со стадии е), подвергают сжатию в компрессоре. Стадию b) сжатия преимущественно проводят в компрессоре любого типа, известного специалисту. В частности стадию b) сжатия преимущественно проводят в компрессоре радиального типа со встроенным усилителем или в компрессоре, который представляет собой одну или несколько воздуходувок с радиальным колесом, установленных последовательно, без промежуточного охлаждения.

Стадия b) сжатия парообразного этанолового сырья в смеси с по меньшей мере частью потока очищенной воды, рециркулированного со стадии f), и необязательно в смеси с по меньшей мере потоком не вступившего во взаимодействие этанола со стадии е), позволяет избежать подачи теплоносителя извне в способ для обеспечения выпаривания указанной смеси указанного сырья и разных потоков. Таким образом, используют только потоки, полученные в ходе способа. Стадия b) сжатия позволяет таким образом создать источник тепла, интегрированный в указанный способ, с использованием потоков, образующихся в ходе способа, без использования теплоносителя, вносимого извне.

Сочетание специфических операционных условий на стадии а) и на стадии b) позволяет рекуперировать большую часть латентного тепла водной фазы потока, выходящего из последнего реактора, работающего в адиабатическом режиме, для выпаривания этанолового сырья в смеси с по меньшей мере частью потока очищенной воды, рециркулированного в соответствии со стадией f), и необязательно в смеси с по меньшей мере потоком не вступившего во взаимодействие этанола со стадии е), без внесения тепла извне, т.е. компенсировать полностью величину энтальпии выпаривания указанной смеси указанного сырья и разных потоков большей частью величины энтальпии конденсации указанного выходящего потока.

Давление указанного выпаренного этанолового сырья в смеси с по меньшей мере частью потока очищенной воды, рециркулированного со стадии f), и необязательно в смеси с по меньшей мере потоком не вступившего во взаимодействие этанола со стадии е), по окончании стадии b) сжатия преимущественно составляет от 0,2 до 1,3 МПа. Давление выхода указанной смеси указанного сырья и разных потоков является достаточным для реализации условия температуры, необходимого для теплообмена на стадии а): на стадии а) температура выпаривания указанной смеси указанного сырья и разных потоков должна быть ниже температуры конденсации потока, выходящего из последнего реактора.

Указанное этаноловое сырье в смеси с по меньшей мере частью потока очищенной воды, рециркулированного со стадии f), и необязательно в смеси с по меньшей мере потоком не вступившего во взаимодействие этанола со стадии е), выпаренное и сжатое после стадии сжатия b), необязательно нагревают в рекуперативном теплообменнике типа газ-газ потоком, выходящим из последнего работающего в адиабатическом режиме реактора стадии с). В указанном рекуперативном теплообменнике типа газ-газ указанная смесь указанного сырья и разных потоков, выпаренная и сжатая, нагревается и газообразный поток из последнего реактора, работающего в адиабатическом режиме стадии с), охлаждается (“désurchauffé”) без конденсации.

Указанная смесь указанного сырья и разных потоков преимущественно нагревается при температуре от 250 до 375°С и предпочтительно от 280 до 360°С. На выходе из указанного рекуперативного теплообменника типа газ-газ температура газообразного потока, выходящего из последнего реактора, работающего в адиабатическом режиме стадии с), преимущественно составляет от 180 до 220°С.

Таким образом, использование разных рекуперативных теплообменников типа газ-газ и испарителя газ/жидкость и выпаривание под давлением, которое ниже давления потока, выходящего из последнего реактора, указанного этанолового сырья в смеси с по меньшей мере частью потока очищенной воды, рециркулированного со стадии f), и необязательно в смеси с по меньшей мере потоком не вступившего во взаимодействие этанола со стадии е), позволяет конденсировать по меньшей мере 80% водяных паров, присутствующих в потоке из последнего реактора.

Указанную смесь сырья, выпаренную, сжатую и возможно нагретую в указанном рекуперативном теплообменнике типа газ-газ, затем преимущественно вводят в печь так, чтобы температура входа по меньшей мере в один реактор, работающий в адиабатическом режиме, соответствовала температуре реакции дегидратации.

Стадия с)

Согласно изобретению указанное этаноловое сырье в смеси с по меньшей мере частью потока очищенной воды, рециркулированного со стадии f), и необязательно в смеси с по меньшей мере потоком не вступившего во взаимодействие этанола со стадии е), выпаренное и сжатое и возможно нагретое, подают при температуре входа от 350 до 500°С и под давлением входа от 0,2 до 1,3 МПа по меньшей мере в один реактор, работающий в адиабатическом режиме, содержащий по меньшей мере один неподвижный слой катализатора дегидратации, и в котором происходит реакция дегидратации.

Преимущественно температура потока, выходящего из последнего реактора, работающего в адиабатическом режиме стадии с), на выходе из последнего реактора, работающего в адиабатическом режиме стадии с), составляет от 270 до 420°С и предпочтительно от 300 до 410°С.

Давление потока, выходящего из последнего реактора, работающего в адиабатическом режиме стадии с), на выходе из последнего реактора, работающего в адиабатическом режиме стадии с), преимущественно составляет от 0,1 до 1,1 МПа.

Стадию с), на которой проходит реакция дегидратации, осуществляют преимущественно в одном или двух реакторах.

В случае если стадию с) осуществляют в одном реакторе, работающим в адиабатическом режиме, указанное этаноловое сырье в смеси с по меньшей мере частью потока очищенной воды, рециркулированного со стадии f), и необязательно в смеси с по меньшей мере потоком не вступившего во взаимодействие этанола со стадии е), выпаренное и сжатое и возможно нагретое, преимущественно вводят в указанный реактор при температуре входа от 400 до 500°С и под давлением входа от 0,2 до 1,2 МПа.

Температура потока, выходящего из последнего работающего в адиабатическом режиме реактора, преимущественно составляет от 300 до 400°С и давление выхода преимущественно составляет от 0,1 до 1,1 МПа.

В случае если стадию с) проводят в двух реакторах, работающих в адиабатическом режиме, указанное этаноловое сырье в смеси с по меньшей мере частью потока очищенной воды, рециркулированного со стадии f), и необязательно в смеси с по меньшей мере потоком не вступившего во взаимодействие этанола со стадии е), выпаренное и сжатое и возможно нагретое, преимущественно вводят в первый реактор при температуре входа от 350 до 450°С и предпочтительно при температуре от 370 до 420°С и под давлением входа от 0,3 до 1,3 МПа и предпочтительно от 0,4 до 0,8 МПа.

Поток, выходящий из первого реактора, работающего в адиабатическом режиме, преимущественно выходит из указанного первого реактора при температуре от 290 до 390°С и под давлением от 0,2 до 1,2 МПа.

Преимущественно указанный поток затем вводят в печь таким образом, чтобы температура входа указанного потока во второй реактор, работающий в адиабатическом режиме, составляла от 350 до 450°С и предпочтительно от 370 до 430°С. Давление входа указанного потока во второй реактор преимущественно составляет от 0,2 до 1,2 МПа и предпочтительно от 0,3 до 0,7 МПа.

Поток из второго реактора, работающего в адиабатическом режиме, выходит из указанного второго реактора, работающего в адиабатическом режиме, при температуре преимущественно от 310 до 410°С. Давление выхода указанного потока из второго реактора, работающего в адиабатическом режиме, преимущественно составляет от 0,1 до 1,1 МПа.

Преимущественно температура входа в один или несколько реакторов может постепенно повышаться с тем, чтобы избежать дезактивации катализатора дегидратации.

Реакция дегидратации по меньшей мере в одном работающем в адиабатическом режиме реакторе стадии с) способа по изобретению, преимущественно протекает с массовой скоростью подачи потока в час от 0,1 до 20 час-1 и предпочтительно от 0,5 до 15 час-1. Массовая скорость подачи потока в час определяется как отношение массового расхода исходного этанолового сырья к массе катализатора.

Катализатор дегидратации, используемый на стадии с), является катализатором, известным специалисту.

Указанный катализатор предпочтительно является кислотным аморфным катализатором или кислотным цеолитным катализатором.

В случае если катализатор дегидратации, используемый на стадии с), является цеолитным катализатором, указанный катализатор содержит по меньшей мере один цеолит, выбранный из цеолитов, имеющих по меньшей мере объемы пор, содержащие 8, 10 или 12 атомов кислорода (8MR, 10MR или 12MR). Действительно, известно, что размер пор цеолитов определяется по числу атомов кислорода, образующих кольцеобразное сечение каналов в цеолитах, называемых по-английски “member ring” или MR. Предпочтительно указанный цеолитный катализатор дегидратации содержит по меньшей мере один цеолит структурного типа, выбранного из структурных типов MFI, MEL, FAU, MOR, FER, SAPO, TON, CHA, EUO и BEA. Предпочтительно указанный цеолитный катализатор дегидратации содержит цеолит структурного типа MFI и предпочтительно цеолит ZSM-5.

Предпочтительно цеолит, используемый в катализаторе дегидратации на стадии с) способа по изобретению, может быть модифицирован путем деалюминирования или десиликатизации любым способом деалюминирования или десиликатизации, известным специалисту.

Цеолит, используемый в катализаторе дегидратации на стадии с) способа по изобретению, или конечный катализатор может преимущественно быть модифицирован агентом, понижающим его общую кислотность и улучшающим его гидротермальные свойства сопротивления. Предпочтительно указанный цеолит или указанный катализатор преимущественно содержит фосфор, предпочтительно введенный в виде Н3РО4 с последующей обработкой паром после нейтрализации избытка кислоты щелочным предшественником, таким, например, как натрий Na и кальций Са. Предпочтительно такой цеолит содержит фосфор в количестве от 2,5 до 4,5% масс. по отношению к общей массе катализатора.

Предпочтительно катализатор дегидратации, используемый на стадии с) способа по изобретению, является катализатором, описанным в заявках на патент WO/2009/098262, WO/2009/098267, WO/2009/098268 или WO2009/098269.

В случае если катализатор дегидратации, используемый на стадии с), является аморфным кислотным катализатором, указанный катализатор содержит по меньшей мере один пористый огнеупорный оксид, выбранный из глинозема, глинозема, активированного нанесением минеральной кислоты, и смеси на основе кремнезема и глинозема.

Преимущественно указанный аморфный или цеолитный катализатор дегидратации, используемый на стадии с) способа по изобретению, может также содержать по меньшей мере одну матрицу оксидного типа, называемую также связующим. Под матрицей согласно изобретению понимают аморфную или содержащую небольшое количество кристаллической фазы матрицу. Преимущественно указанную матрицу выбирают из элементов группы, образованной глинами (такими, как например, природные глины, такие как каолин или бентонит), магнезией, глиноземами, кремнеземами, смесями кремнезема и глинозема, алюминатами, оксидом титана, оксидом бора, цирконом, фосфатами алюминия, фосфатами титана, фосфатами циркония и углем. Предпочтительно указанную матрицу выбирают из элементов группы, образованной глиноземами, кремнеземами и глинами.

Преимущественно указанный катализатор дегидратации, используемый на стадии с) способа по изобретению представляет собой зерна разных форм и размеров. Преимущественно его используют в виде экструдированных элементов цилиндрической или многогранной формы, такой как двугранная, трехгранная, многогранная прямая или витая форма, но также его можно изготавливать и использовать в виде измельченного порошка, лепешек, колец, шаров, колес, сфер. Предпочтительно указанный катализатор представляет собой экструдированные элементы.

Предпочтительно указанный катализатор дегидратации, используемый на стадии с) способа по изобретению, используют по меньшей мере в одном реакторе в неподвижном или подвижном слое.

На стадии с) способа по изобретению используемые катализаторы и рабочие условия выбирают так, чтобы производство этилена было максимальным. Общая реакция дегидратации, проводимая на стадии с) способа по изобретению, является следующей:

2С2Н5ОН→2СН2=СН2+2Н2О

Преимущественно превращение этанолового сырья на стадии с) составляет более 90%, предпочтительно 95% и более предпочтительно более 99%.

Превращение этанолового сырья определяют в процентах по следующей формуле:

[1-(масса выхода этанола в час/масса входа этанола в час)]×100.

Массу этанола в час на входе и на выходе измеряют традиционным методом газовой хроматографии водной фазы.

Стадию с), на которой происходит реакция дегидратации, преимущественно проводят в одном или двух реакторах. Предпочтительно реактором является реактор с радиальным распределением потоков, работающий в восходящем или нисходящем режиме. На стадии с) способа по изобретению превращение сырья сопровождается дезактивацией катализатора дегидратации коксованием и/или адсорбцией ингибирующих соединений. Катализатор дегидратации должен, таким образом, периодически проходить стадию регенерации. Предпочтительно реактор эксплуатируют в режиме периодической регенерации для чередования периодов работы и регенерации указанного катализатора дегидратации. Целью этой регенерирующей обработки является сжигание органических отложений, а также веществ, содержащих азот и серу, имеющихся на поверхности и внутри указанного катализатора дегидратации.

Регенерацию катализатора дегидратации, используемого на указанной стадии с), преимущественно проводят путем окисления кокса и ингибирующих соединений в потоке воздуха или смеси воздух/азот, например, используя рециркуляцию воздуха, поступающего в зону горения, с водой или без воды с тем, чтобы разбавить кислород и регулировать величину экзотермичности регенерации. В этом случае можно преимущественно регулировать содержание кислорода на входе в реактор путем добавления воздуха. Регенерацию проводят под давлением, величина которого находится между атмосферным давлением (0 бар, относительное) и давлением реакции. Преимущественно температуру регенерации выбирают между 400 и 600°С; преимущественно ее можно регулировать в ходе осуществления регенерации. Окончание регенерации определяют по отсутствию расхода кислорода, что является признаком полного сгорания кокса.

Предпочтительно поток, выходящий из последнего работающего в адиабатическом режиме реактора, стадии с), не рециркулируют до стадии с) по меньшей мере в один реактор, работающий в адиабатическом режиме.

Поток, выходящий из последнего работающего в адиабатическом режиме реактора стадии с), необязательно направляют в рекуперативный теплообменник типа газ-газ, в котором его охлаждают без конденсации путем теплообмена с выпаренным и сжатым сырьем со стадии b), которое повторно нагревают. Указанный охлажденный поток затем преимущественно направляют во второй теплообменник типа газ/жидкость, в котором его частично конденсируют путем теплообмена, служащего для выпаривания сырья.

Стадия d)

Согласно изобретению поток, выходящий из последнего работающего в адиабатическом режиме реактора стадии с), проходит стадию разделения d) на поток, содержащий этилен, находящийся под давлением ниже 1 МПа, и поток, содержащий воду.

Стадию d) разделения потока, выходящего из последнего работающего в адиабатическом режиме реактора стадии с), можно предпочтительно осуществлять любым способом, известным специалисту, таким как, например, использование раздела фазы газ/жидкость и предпочтительно разделительной колонны газ/жидкость.

Поток, содержащий этилен под давлением ниже 1 МПа, затем преимущественно подвергают сжатию. Такое сжатие позволяет увеличить давление указанного потока преимущественно до значения от 2 до 4 МПа, необходимого для осуществления конечной очистки.

Предпочтительно поток, содержащий этилен, отделенный на стадии d), не рециркулируют в по меньшей мере один работающий в адиабатическом режиме реактор, стадии с). Отсутствие рециркуляции этилена, отделенного на стадии d), в по меньшей мере один работающий в адиабатическом режиме реактор стадии с) не ухудшает селективность по этилену способа по изобретению.

По меньшей мере часть потока, содержащего воду, со стадии d) необязательно рециркулируют на стадию d) разделения. В случае, если по меньшей мере часть потока, содержащего воду, рециркулируют, указанную часть потока, содержащего воду, преимущественно охлаждают при помощи холодного потока или потока, полученной в ходе способа, и предпочтительно очищают известными методами очистки, описанными ниже.

Стадия е)

Согласно изобретению, по меньшей мере часть потока, содержащего воду, со стадии разделения d) поступает на стадию очистки е). Преимущественно стадию очистки е) можно осуществлять любым способом очистки, известным специалисту. Например, стадию очистки е) преимущественно можно осуществлять с использованием ионообменных смол, молекулярных сит, мембран, путем добавления химических агентов для регулировки рН, таких как, например, гидроксид натрия или амины, и химических агентов для стабилизации продуктов, таких как, например, ингибиторы полимеризации, выбранные из бисульфитов и поверхностно-активных веществ.

Затем по меньшей мере один поток очищенной воды и по меньшей мере один поток не превращенного этанола разделяют. Преимущественно разделение можно осуществлять любым способом разделения, известным специалисту. Например, разделение преимущественно можно проводить путем перегонки, использования молекулярных сит, мембран, отпарки легких фракций паром или тепловой отпарки или абсорбцией с использованием растворителя, такого, например, как гликолевые растворители.

Преимущественно поток, содержащий легкие газы, предпочтительно ацетальдегид и метанол, может также отделяться.

Использование потока очищенной воды со стадии е), позволяет отделять большую часть этилена от воды до ее рециркуляции. Таким образом, в способе по изобретению отделяют этилен от разбавителя, что позволяет использовать в этом способе инертный термический разбавитель реакционной смеси. Это также позволяет улучшить рекуперацию энергии без ущерба для выхода и селективности конечного этилена.

Стадия f)

По изобретению по меньшей мере часть потока очищенной воды, выходящего со стадии е), рециркулируют на стадию а). По меньшей мере часть потока очищенной воды со стадии е) смешивают с этаноловым сырьем, необязательно подвергнутым предварительной обработке и необязательно в смеси с по меньшей мере одним потоком не вступившего в реакцию этанола со стадии е) до начала стадии выпаривания а) указанного сырья.

Поток очищенной воды со стадии е) является термическим разбавителем реакционной смеси.

Разведение указанного этанолового сырья путем добавления по меньшей мере части потока очищенной воды со стадии е), осуществляют с отношением по массе разбавителя к сырью, преимущественно составляющем от 1 до 4, с тем чтобы понизить парциальное давление этанола в одном или нескольких реакторах и сделать способ селективным по этилену.

По меньшей мере часть указанного потока не вступившего в реакцию этанола со стадии очистки е) потока, содержащего воду, преимущественно рециркулируют и смешивают до начала стадии выпаривания а) с этаноловым сырьем, возможно подвергнутым предварительной обработке, и смешивают с по меньшей мере частью потока очищенной воды, рециркулированного со стадии f).

Описание фигур

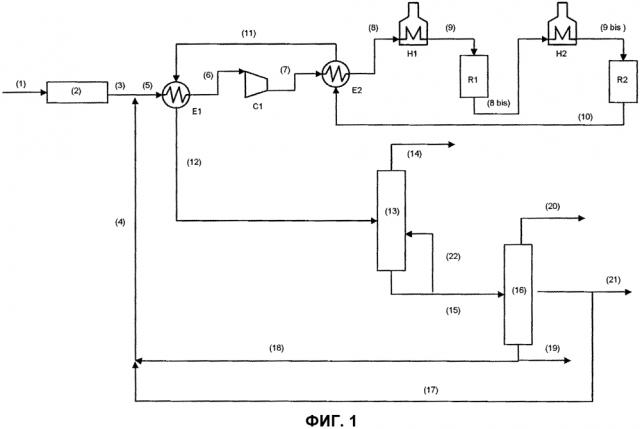

На фигуре 1 схематически изображен способ дегидратации этанола в случае дегидратации концентрированного этанолового сырья с рециркуляцией по меньшей мере части воды, очищенной на стадии f) способа.

Этаноловое сырье подают в зону предварительной обработки (2) по трубопроводу (1). Предварительно обработанное этаноловое сырье (3) затем с