Способ вторичного подрессоривания тележки вагона высокоскоростного рельсового транспорта

Иллюстрации

Показать всеТележку снабжают виброизолирующей системой, содержащей упругий элемент, направляющий механизм и механизм демпфирования, из структурных элементов которых собирают кинематическую цепь для обеспечения движения системы в заданном направлении. Размещают систему в рабочем пространстве тележки и присоединяют к раме тележки и кузову вагона. Формируют и активируют сигнал управления параметрами упругого элемента. Собирают локальную кинематическую цепь, которую компактно размещают в рабочем пространстве и присоединяют ее к системе параллельно действию кинематической цепи, подвижно связывая входной и выходной структурные элементы локальной цепи, соответственно, с рамой и кузовом, не увеличивая структурной избыточности кинематической цепи. Собирают дополнительный упругий элемент в виде взаимозаменяемых пружин с регулируемой знакопеременной жесткостью и присоединяют его к раме и входному элементу локальной цепи без увеличения рабочего пространства в заданном направлении движения. Минимизируют суммарную жесткость обоих упругих элементов в заданном направлении. Обеспечивается повышение качества пространственной виброизоляции в расширенном диапазоне инфрачастот. 2 з.п ф-лы, 12 ил., 1 табл.

Реферат

Изобретение относится к способам вторичного подрессоривания тележек подвижного состава высокоскоростного рельсового транспорта.

Высокоскоростной рельсовый транспорт является доминирующим видом транспорта в ряде стран [High-speed rail around the world: a survey and comparison of existing systems, Research report 694, Utah Foundation, USA, 2010]. Интенсивно разрабатываются также проекты межконтинентальных железнодорожных перевозок на расстояния до 7÷10 тыс.км и более [W. Hung, L. Brunello, J. Bunker, Critical issues of high speed rail development in China, 2014; www.ucdenver.edu]. Скорости поездов достигают 350÷500 км/час. Однако качество виброизоляции и, соответственно, уровень комфорта пассажиров и персонала, регламентируемый международным стандартом [CSN EN 12299 - Railway applications. Ride comfort for passengers. Measurement and evaluation], существенно снижается с ростом скоростей.

Защиту от вибраций и, соответственно, комфорт пассажиров и персонала, обеспечивает, главным образом, вторичное подрессоривание тележек вагонов. Известны способы вторичного подрессоривания (см., например, патенты ЕР 0879750, 2002 и US 6601520, 2003), заключающиеся в том, что тележку снабжают виброизолирующей системой, содержащей направляющий механизм и механизм демпфирования, из структурных элементов которых собирают кинематическую цепь для обеспечения вибрационного движения системы в заданном направлении и снижения амплитуд вибраций вагона на резонансных частотах, а также упругий элемент для обеспечения несущей способности и определенной податливости системы в заданном направлении, систему размещают в рабочем пространстве тележки и присоединяют к раме тележки и кузову вагона, формируют и активируют сигнал управления параметрами упругого элемента.

Данные способы обеспечивают известное качество виброизоляции. Однако с повышением скорости движения поезда качество виброизоляции и, соответственно, уровень комфорта пассажиров и работоспособность персонала снижаются. Ухудшение имеет место при вибрациях в диапазоне инфра-низких частот (1÷100 Гц), особенно, на инфрачастотах (f<10 Гц), наиболее вредных и опасных для здоровья и работоспособности человека. При этом дозы вредного воздействия таких вибраций на человека становятся критичными с увеличением продолжительности перевозок. Поэтому инфрачастотная виброизоляция остается наиболее труднорешаемой задачей.

Основные причины ухудшения качества виброизоляции:

а) низкая механическая добротность системы вследствие структурной избыточности кинематической цепи; это, в свою очередь, приводит к частичному заклиниванию и неработоспособности системы, особенно при малых амплитудах инфрачастотных вибраций;

б) высокая жесткость упругого элемента и, соответственно, неэффективность системы на инфрачастотах; при этом возможности повышения податливости упругого элемента ограничено размерами рабочего пространства тележки и требованиями устойчивости и безопасности вибрационного движения.

Из уровня техники известен также способ (см. S. Iwnicki, Handbook of Railway Vehicle Dynamics, Taylor&Francis Group, 2006, c. 66÷67, фиг. 3.32), который является наиболее близким аналогом заявляемому способу и заключается в том, что тележку снабжают виброизолирующей системой, содержащей направляющий механизм и механизм демпфирования, из структурных элементов которых собирают кинематическую цепь для обеспечения вибрационного движения системы в заданном направлении и снижения амплитуд вибраций вагона на резонансных частотах в горизонтальном направлении, а также упругий элемент в виде пневматических пружин для обеспечения несущей способности и пространственной податливости системы, а также частичного замещения механизма демпфирования воздушным демпфированием в вертикальном направлении, систему размещают в рабочем пространстве тележки и присоединяют к раме тележки и кузову вагона, формируют и активируют сигнал управления параметрами упругого элемента.

Применение упругого элемента в виде комплекта бесштоковых пневматических пружин с активным управлением обеспечивает известное качество виброизоляции в горизонтальном направлении; при этом частичное использование таких пружин как механизма воздушного демпфирования позволяет уменьшить количество гидравлических демпферов в вертикальном направлении, что, в свою очередь, уменьшает «нежелательную» структурную избыточность кинематической цепи и, соответственно, снижает количество источников вероятного заклинивания системы при вибрационном движении в диапазоне инфранизких частот.

Однако данный способ не обеспечивает необходимого качества пространственной виброизоляции вследствие высокой жесткости упругого элемента в вертикальном направлении вибрационного движения. При этом повышение податливости системы в вертикальном направлении не представляется возможным вследствие жестких ограничений на размеры рабочего пространства тележки и требований к устойчивости движения. Увеличение рабочего пространства ведет к росту числа структурных элементов направляющего механизма и механизма демпфирования для повышения устойчивости и безопасности движения. Это, в свою очередь, ведет к увеличению структурной избыточности кинематической цепи, снижению ее механической добротности и, в конечном счете, к снижению качества виброизоляции.

Задача изобретения (технический результат): повышение качества пространственной виброизоляции в расширенном диапазоне инфрачастот.

Поставленную задачу решают при помощи способа вторичного подрессоривания тележки вагона, согласно которому тележку снабжают виброизолирующей системой, содержащей упругий элемент, направляющий механизм и механизм демпфирования, из структурных элементов которых собирают кинематическую цепь для обеспечения движения системы в заданном направлении, размещают систему в рабочем пространстве тележки и присоединяют ее к раме тележки и кузову вагона, формируют и активируют сигнал управления параметрами упругого элемента, собирают также локальную кинематическую цепь, которую компактно размещают в рабочем пространстве тележки и присоединяют ее к системе параллельно действию кинематической цепи., подвижно связывая входной и выходной структурные элементы локальной кинематической цепи, соответственно, с рамой тележки и кузовом вагона, по меньшей мере, не увеличивая структурной избыточности кинематической цепи, далее собирают дополнительный упругий элемент с регулируемой жесткостью и присоединяют его к раме тележки и входному структурному элементу локальной кинематической цепи без увеличения рабочего пространства тележки в заданном направлении движения системы, затем минимизируют суммарную жесткость обоих упругих элементов в заданном направлении движения системы.

Согласно способу, дополнительный упругий элемент может быть собран в виде комплекта взаимозаменяемых пружин с регулируемой знакопеременной жесткостью. Наряду с этим появляется возможность расширить диапазон регулирования минимумов суммарной жесткости обоих упругих элементов путем формирования и активации дополнительного сигнала управления параметрами упругого элемента на частоте, меньшей основной частоты собственных колебаний системы.

Локальная кинематическая цепь необходима для компактного размещения дополнительного упругого элемента в рабочем пространстве тележки без увеличения пространства в вертикальном направлении, а также для автономного присоединения дополнительного упругого элемента к системе, без демонтажа и нарушения ее конструктивной целостности и работоспособности. При этом локальная кинематическая цепь с рациональными значениями структурных характеристик (см. методику и таблицу с результатами расчета ниже), обеспечивает присоединение дополнительного упругого элемента, по меньшей мере, без увеличения структурной избыточности кинематической цепи, т.е. без снижения ее механической добротности. Кроме того, локальная кинематическая цепь позволяет разместить дополнительный упругий элемент произвольно в рабочем пространстве тележки.

Присоединение дополнительного упругого элемента с регулируемой знакопеременной жесткостью обеспечивает возможность снижения суммарной жесткости обоих упругих элементов в вертикальном направлении до заданного минимума (см. алгоритм ниже), причем без потери несущей способности системы. Это дает возможность минимизировать значения частот собственных колебаний системы, что повышает качество пространственной инфрачастотной виброизоляции.

Кроме того, составление дополнительного упругого элемента в виде комплекта взаимозаменяемых пружин обеспечивает условия дополнительно уменьшить его габариты, а также повысить прочность пружин. А формирование и активация дополнительного сигнала управления параметрами упругого элемента на частоте, меньшей частоты собственных колебаний системы в вертикальном направлении, позволяет увеличить диапазон регулирования минимумов суммарной жесткости обоих упругих элементов в заданном направлении и, соответственно, расширить диапазон частот качественной виброизоляции, особенно наиболее проблемных инфрачастот, f<10 Гц.

Сущность изобретения поясняется с помощью примеров его реализации. Для этого представлены таблица и следующие иллюстрации:

Таблица. Структура и характеристики кинематических цепей.

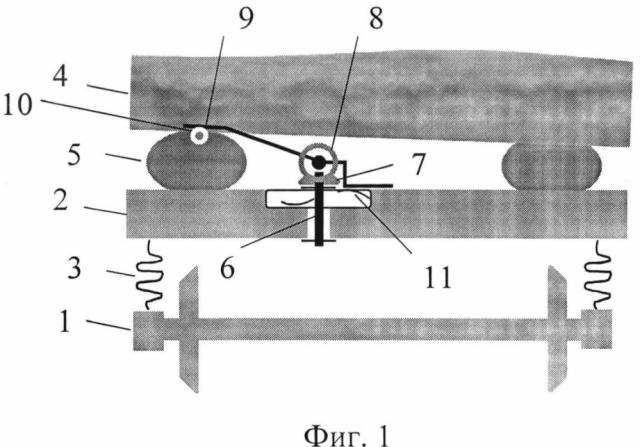

Фиг. 1. Общая схема подрессоривания тележки вагона.

Фиг. 2. Структурная схема локальной кинематической цепи для присоединения дополнительного упругого элемента (вариант).

Фиг. 3. Дополнительный упругий элемент в виде комплекта взаимозаменяемых пружин с регулируемой знакопеременной жесткостью (вариант).

Фиг. 4. Схема управления параметрами динамически подобной модели упругого элемента с помощью двухканальной пневматической системы.

Фиг. 5. Упругая и прочностная характеристики пружин дополнительного упругого элемента.

Фиг. 6. Схема минимизации суммарной жесткости по заданному алгоритму с помощью дополнительного упругого элемента.

Фиг. 7. Расширение диапазона частот виброизоляции: эффект частичного «запирания» виброизолирующей системы на инфрачастотах.

Фиг. 8. Расширение диапазона частот виброизоляции: дополнительная активация упругого элемента на частоте, меньшей основной частоты собственных колебаний виброизолирующей системы.

Фиг. 9. Рост качества виброизоляции в расширенном диапазоне инфрачастот.

Фиг. 10. Воздушное демпфирование с помощью упругого элемента.

Фиг. 11. Воздушное демпфирование с помощью обоих упругих элементов, при переменной структуре демпфирования.

Фиг. 12. График снижения показателя NMV комфорта пассажиров и персонала при вибрациях кузова вагона в диапазоне инфранизких частот, в зависимости от скорости движения поезда.

Предлагаемый способ реализуют следующим образом. Подрессоривание тележки вагона выполняют двухступенчатым (см. фиг. 1), состоящим из первичного подрессоривания, связывающего колесную пару 1 с рамой 2 тележки с помощью виброзащитной системы, условно показанной в виде пружин 3, и вторичного подрессоривания, связывающего раму 2 тележки с кузовом 4 вагона и снабженного виброизолирующей системой, содержащей направляющий механизм и механизм демпфирования, из структурных элементов которых собирают кинематическую цепь (не показана) для передачи движения кузова 4 относительно рамы 2 в заданном направлении, при этом входной и выходной структурные элементы кинематической цепи соединяют между собой с помощью упругого элемента, который выполняют, например, в виде бесштоковых пневматических пружин 5. В виброизолирующую систему (см. вариант на фиг. 1 и фиг. 2) вводят также локальную кинематическую цепь, которую собирают из структурных элементов, формируя между ними и структурными элементами кинематической цепи подвижные соединения А, А′, В, В′, С и D, и устанавливают ее параллельно кинематической цепи; причем входной структурный элемент локальной кинематической цепи выполняют в виде вала 6 и шестерни 7 конической зубчатой передачи, жестко связанных между собой, а ее выходной структурный элемент - в виде колеса 8 конической зубчатой передачи и рычага 9 заданной геометрии, жестко связанных между собой, при этом входной структурный элемент подвижно соединяют с рамой 2 тележки, а выходной структурный элемент - с кузовом 4 вагона и пружиной 5 посредством структурного элемента 10, например, типа «bolster», условно показанного в виде тела качения. Далее собирают дополнительный упругий элемент в виде одного или нескольких съемных модулей (см. также фиг. 3), в каждом из которых пружины 11 подвижно закрепляют между корпусом 12 и центральной втулкой 13, размещенной в собственных подшипниках в корпусе 12, и устанавливают винтовой механизм 14 для настройки пружин 11 и выбора рабочего участка регулирования их знакопеременной жесткости перед присоединением к виброизолирующей системе или в процессе обслуживания системы для перехода с одного участка на другой, затем корпус 12 каждого модуля присоединяют к раме 2 тележки с помощью кронштейна 15, а втулку 13 - к валу 6 с помощью муфты 16. Для управления параметрами пружины 5 используют устройство (см. вариант на фиг. 4), состоящее из блока 17 отбора воздуха из пневматической сети вагона, блока 18 подготовки воздуха и, по меньшей мере, двух каналов управления, снабженных воздушными распределителями 19 и 20.

В системах аналогах и прототипе, кинематическая цепь состоит из структурных элементов направляющего механизма и механизма демпфирования в виде гидравлических демпферов, размещенных в рабочем пространстве тележки. Как известно, количество и мощность демпферов определяется ограничениями на величину коэффициента усиления вибраций системы на резонансных частотах. Вместе с тем, кинематическую цепь нередко снабжают необоснованно большим количеством демпферов, что, наряду с нерациональной схемой их размещения в рабочем пространстве тележки, приводит к появлению структурной избыточности системы в виде, например, чрезмерной («нежелательной») статической неопределимости. В результате, система становится нечувствительной на инфрачастотах, особенно при малых амплитудах вибраций, т.е. неработоспособной (работает как прямая передача или усилитель входного вибросигнала, действующего на кузов вагона).

Поэтому локальную кинематическую цепь, необходимую для повышения качества инфрачастотной виброизоляции, проектируют и собирают так, чтобы, по меньшей мере, не увеличить «нежелательную» структурную избыточность кинематической цепи. Количественная оценка рациональных значений структурных характеристик локальной кинематической цепи позволяет прогнозировать качество виброизоляции системы и избежать ряда ошибок на ранних стадиях проекта. Процесс оценки поясняется с помощью нижеследующей методики и примеров расчетов, результаты которых представлены в таблице. Здесь приведены структурные схемы систем и сравнительные значения структурных характеристик. Характеристики всех систем вторичного подрессоривания (аналога, прототипа и согласно заявляемому способу) имеют верхний индекс ("s.s."). Нижний индекс «1» означает характеристику кинематической цепи, индекс «2» - локальной кинематической цепи. Пусть, для примера, система вторичного подрессоривания пространственная и имеет три степени свободы: m=3, - в вертикальном (z) и горизонтальных (x, y) направлениях движения. Для оценки структурных характеристик любой цепи можно использовать универсальную формулу:

где (n - 1) - число подвижных структурных элементов; - число подвижных соединений с i-м числом степеней свободы пары элементов, образующих соединение, в их относительном движении; qRC - показатель структурных избыточных связей: статическая неопределимость, если qRC>0, избыточная местная подвижность, если qRC<0.

Авторы изобретения предложили, вместо формулы (1), и апробировали формулу, более удобную для практических инженерных расчетов:

где nKC - общее количество кинематических цепей; Hi - число степеней свободы подвижного соединения, Н6=6 означает, что структурные элементы связаны только упругими элементами; S - суммарное число степеней свободы во всех подвижных соединениях.

В разделах 1.1, 1.2 и 2 таблицы представлены варианты структурных схем, а также характеристик кинематических цепей систем первичного и вторичного подрессоривания аналогов и прототипа. Здесь структурные элементы, непосредственно связанные с колесной парой и кузовом, обозначены 1 и 2; элементы направляющего механизма и механизма демпфирования обозначены номерами от 3 до 11 - для вариантов аналога, от 3 до 9 - для прототипа. Структурные характеристики рассчитаны с учетом продольной симметрии тележек, поэтому число соответствующих структурных элементов и их подвижных соединений удвоено. Расчеты показывают, что системы вторичного подрессоривания вариантов аналога и прототипа имеют значительную структурную избыточность: от q1(RC)=9 (статическая неопределимость) до q1(RC)=-4 (местная избыточная подвижность).

В разделе 3 таблицы представлены вариант структурной схемы локальной кинематической цепи и ее структурные характеристики. Согласно способу число степеней свободы системы, после введения локальной кинематической цепи, должно быть следующим:

где m1 и m2 - числа степеней свободы до присоединения локальной кинематической цепи и собственно локальной кинематической цепи.

Критерий (3) означает, что локальная кинематическая цепь, без которой невозможно введение и использование дополнительного упругого элемента, не должна увеличивать число степеней свободы системы в рабочем пространстве тележки, т.е.:

Таким образом, согласно условию (4) число степеней свободы системы, после присоединения локальной кинематической цепи, не увеличивается. Такая локальная кинематическая цепь открытая, т.е. не связывает между собой входной и выходной структурные элементы кинематической цепи.

Для расчетов структурной избыточности, qRC, используя уравнение (2), сформулирован критерий следующего вида:

Используя критерий 5, можно рассчитать все варианты структурных характеристик без увеличения «нежелательной» структурной избыточности, включая оптимальный: qRC=0. В таблице (см. раздел 3) показан один из практических (оптимальных) вариантов: . Таким образом, показатель избыточности кинематической цепи, после присоединения локальной кинематической цепи, не увеличился.

По результатам расчетов проектируют, изготавливают и собирают локальную кинематическую цепь, удовлетворяющую критериям (3) и (5). Она может быть короткой и содержать не более двух структурных элементов, состоящих из деталей 6÷9 (см. вариант на фиг. 2, а также раздел 3 таблицы). Эти структурные элементы образуют между собой и структурными элементами кинематической цепи шесть подвижных соединений с различным числом степеней свободы в относительном движении элементов. Соединение C с тремя степенями свободы может быть выполнено в виде конической передачи из элементов 7 и 8, а соединения А и В - в виде «плавающих» радиальных подшипников, каждый из которых имеет две степени свободы; подшипниковые опоры устанавливают на раме 2 тележки. Для присоединения данного варианта локальной кинематической цепи к кузову 4 вагона можно использовать сферический подшипник (практический аналог подвижного соединения D). Следует отметить, что при опоре на бесштоковую пневматическую пружину 5, имеющую возможность пространственного деформирования, кузов 4 может иметь до шести степеней свободы включительно.

После присоединения локальной кинематической цепи, собирают и присоединяют к системе дополнительный упругий элемент в виде одного или нескольких модулей (в зависимости от грузоподъемности тележки) с комплектом пружин 11 знакопеременной жесткости, регулируемой по величине в заданном диапазоне. Пример безразмерной упругой характеристики такой пружины (крутящий момент ) показан на фиг. 5. Здесь, на участках П1О1 и О2П2 - жесткость пружины 11 переменная «положительная», на участке О1О2 - переменная «отрицательная», в точках О1 и О2 - нулевая.

Затем до начала вибрационного движения системы минимизируют суммарную жесткость пружин 11 и 5, с учетом особенностей деформирования последней, в вертикальном направлении движения, согласно одному из нижеследующих алгоритмов:

где k(EE)(z) - жесткость пружин 5 в вертикальном направлении (z); Ф - передаточная функция, определяемая в соответствии с выбранными рациональными значениями суммарного угла конусности и передаточного числа конической передачи 7-8, а также рабочей длины рычага 9; k(REE)(φ) - жесткость пружин 11 в направлении угловой координаты (φ), т.н. параметрической степени свободы системы, при возвратно-вращательном движении втулки 13 в процессе упругого деформирования пружин 11.

Для реализации алгоритмов (6) разработаны, изготовлены и апробированы в процессе стендовых испытаний различные варианты конструкции модуля, один из них (для динамически подобной модели системы грузоподъемностью до 1,5 кН) показан на фиг. 4. Модуль имеет габариты: внешний диаметр до 155÷170 мм, глубина (осевой габарит) - 30÷45 мм. На основе теории динамического подобия, разработан проект конструкции модуля для реальной системы подрессоривания тележки грузоподъемностью до 600 кН. При этом диапазон регулирования на участке деформирования с «отрицательной» жесткостью пружин 11 модуля составляет: (а) для моделей, =5,5÷11 кН/м; (б) для реальной системы, =250÷400 кН/м. При этом модуль для реальной системы имеет следующие габариты: внешний диаметр до 340÷495 мм, глубина (осевой габарит) - 65÷160 мм. Согласно проекту и результатам испытаний моделей, общий объем, который может занимать локальная кинематическая цепь с дополнительным упругим элементом в рабочем пространстве тележки, составляет не более 2÷5% от ее объема.

На фиг. 6 показан пример минимизации суммарной жесткости с помощью дополнительного упругого элемента, присоединенного параллельно действию упругого элемента посредством локальной кинематической цепи. Из примера следует, что система стала «мягкой» на участке рабочего хода z0, коэффициент жесткости уменьшен в 13÷17 раз. На участке жесткость близка нулевым значениям, причем без потери несущей способности системы. Соответственно, основная частота собственных колебаний системы согласно способу снижена до f0=0,5÷0,6 Гц и менее.

Для сравнения, основная частота системы-прототипа, снабженной только упругим элементом в виде пневмопружин 5, составляет, в зависимости от особенностей конструкции и способа их установки, f0=2,25÷7 Гц.

С помощью дополнительного упругого элемента возможно уменьшить суммарную жесткость, например, в 40÷100 раз и сделать систему более «мягкой». Для этого (см. фиг. 3) необходимо перейти с базового участка 1 упругой характеристики пружин 11 при движении относительно некоторой исходной позиции N1 на расширенный участок 2 с некоторой новой исходной позицией N2. Переход осуществляют с помощью винтового механизма 14 в процессе настройки системы, до начала вибрационного движения.

Минимизировать суммарную жесткость обоих упругих элементов и, соответственно, обеспечить инфрачастотную виброизоляцию согласно алгоритмам (6) возможно на всем протяжении упругой характеристики дополнительного упругого элемента. Однако для виброизоляции на частотах, близких и меньших 1 Гц, особенно при малых амплитудах входного вибросигнала, необходимо преодолеть определенное внутреннее сопротивление (повысить механическую добротность) «мягкой» системы для перехода на сегмент с более значительными величинами «отрицательной» жесткостью (см. фиг. 5). Это сопротивление проявляется (см. фиг. 7) в виде частичного «запирания» системы и уменьшения амплитуды относительных перемещений, например, до 2z1. Амплитуду до необходимых значений, например, до величины 2z2, увеличивают с помощью дополнительной активации упругого элемента на частоте, меньшей основной частоты собственных колебаний системы. Пример на фиг. 8 показывает, что динамически подобная модель системы, имеющая собственную частоту f0=(0,5÷0,6) Гц, дополнительно вибрирует с частотой f≈0,4±0,02 Гц и амплитудой порядка 4,5 мм. Это позволяет снизить сопротивление и восстановить амплитуду относительных перемещений, до величины 2z2. В качестве механизма дополнительной активации возможно использовать несущую пневматическую пружину 5.

Фигура 9 иллюстрирует эффективность решения задачи помощью результатов серии сравнительных стендовых испытаний. При заданном уровне входного вибросигнала (см. график 1) и установившемся режиме движения системы, совместное действие пружин 5 и 11 обеспечивает виброизоляцию в диапазоне частот, начиная с 1 Гц (см. график 3) и значительно превосходит качество системы-прототипа (см. график 2), содержащей ту же пружину 5 и гидравлический демпфер. При этом график 4 иллюстрирует результативность дополнительной активации системы на частоте, меньшей основной частоты собственных колебаний системы. В этом случае, виброизоляции обеспечивается, начиная с 0,1÷0,2 Гц, а эффективность системы возрастает в 3÷30 раз, в сравнении с системой-прототипом, во всей исследуемой, наиболее проблемной, полосе инфрачастот.

Рассмотрим особенности управления воздушным демпфированием в «мягкой» системе. До начала вибрационного движения, регулируют исходную позицию системы, т.е. положение точки Nk (k=1; 2) на упругой характеристике пружины 11 (см. фиг. 5). Далее используют канал управления 1, снабженный воздушным распределителем 19 (см. фиг. 4). С помощью обратной связи по давлению система контролирует давление р воздуха на входе в пружину 5. Это дает возможность минимизировать суммарную жесткость обоих упругих элементов в соответствии с критериями (6). Канал управления 2 с распределителем 20 закрыт.В установившемся режиме движения, т.е. когда траектория движения находится в окрестностях точки Nk, активное позиционное управление «мягкой» системой не требуется. Поэтому канал управления 1 с распределителем 19 может быть использован, как рассмотрено выше, для дополнительной активации. Из решения уравнения неразрывности, получен безразмерный критерий (соотношение площади проходного сечения распределителя 19 и рабочей камеры пружины 5):

При проектировании реальной системы, значения критерия (7) уточняют путем оптимизации соотношения между рабочими параметрами распределителей, применяемых на практике, и интенсивностью входного воздействия на систему при определенных значениях относительных скоростей и времени переходных процессов отклика реальной системы. Некоторое демпфирование «мягкой», безрезонансной системы требуется, например, при экстренном торможении вагона, а также на остановке (парковке), когда возможны скачкообразные изменения статической нагрузки на систему. Эффективное снижение импульсных нагрузок возможно с помощью канала управления 2 через распределитель 20. На фиг. 10 показано, что, при некоторых значениях скоростей относительного движения динамически подобной модели системы, амплитуда относительных перемещений нарастает. Это может привести к выходу системы на ограничитель хода и импульсному воздействию. При этом управление пневматической пружиной 5 только через распределитель 19 с размерами проходного сечения согласно критерию (7) не в состоянии предотвратить выход системы на ограничитель. Вместе с тем, управление через распределитель 20 позволяет позиционировать систему практически мгновенно (см. фиг. 11). Причем эффект достигнут без применения гидравлического демпфера, который является необходимым в системе-прототипе. В приведенных примерах, стендовые испытания выполнены при вибрациях модели с амплитудой перемещения до 100 мм, что сопоставимо или превышает величину динамического хода реальной системы. При этом безразмерный критерий (соотношение площади проходного сечения распределителя 20 и рабочей камеры пружины 5) может составлять:

Таким образом, заявляемый способ вторичного подрессоривания тележки вагона высокоскоростного рельсового транспорта позволяет решить задачу повышения качества пространственной виброизоляции кузова вагона и, соответственно, предотвратить снижение показателя комфорта (см. фиг. 12) пассажиров и персонала, по мере роста скорости поездов и продолжительности перевозок, причем в расширенном диапазоне инфрачастот, наиболее вредных и опасных для здоровья и работоспособности человека. При этом заявляемый способ может быть эффективным как при совершенствовании существующих систем, так и при создании перспективных проектов.

1. Способ вторичного подрессоривания тележки вагона высокоскоростного рельсового транспорта, согласно которому тележку снабжают виброизолирующей системой, содержащей упругий элемент, направляющий механизм и механизм демпфирования, из структурных элементов которых собирают кинематическую цепь для обеспечения движения системы в заданном направлении, размещают систему в рабочем пространстве тележки и присоединяют ее к раме тележки и кузову вагона, формируют и активируют сигнал управления параметрами упругого элемента, отличающийся тем, что собирают также локальную кинематическую цепь, которую компактно размещают в рабочем пространстве и присоединяют ее к системе параллельно действию кинематической цепи, подвижно связывая входной и выходной структурные элементы локальной кинематической цепи, соответственно, с рамой и кузовом, по меньшей мере, не увеличивая структурной избыточности кинематической цепи, далее собирают дополнительный упругий элемент с регулируемой жесткостью и присоединяют его к раме и входному структурному элементу локальной кинематической цепи без увеличения рабочего пространства в заданном направлении движения системы, затем минимизируют суммарную жесткость обоих упругих элементов в заданном направлении.

2. Способ по п. 1, отличающийся тем, что дополнительный упругий элемент собирают в виде комплекта взаимозаменяемых пружин с регулируемой знакопеременной жесткостью.

3. Способ по п. 1, отличающийся тем, что расширяют диапазон регулирования минимумов суммарной жесткости обоих упругих элементов путем формирования и активации дополнительного сигнала управления параметрами упругого элемента на частоте, меньшей основной частоты собственных колебаний виброизолирующей системы.