Способ получения стальных порошков электроэррозионным диспергированием отходов шарикоподшипниковой стали в воде

Иллюстрации

Показать всеИзобретение относится к порошковой металлургии. Способ получения стального порошка из отходов шарикоподшипниковой стали включает их электроэрозионное диспергирование в дистиллированной воде при напряжении на 90-110 В, емкости разрядных конденсаторов 60-75 мкФ и частоте следования импульсов 95-105 Гц. Обеспечивается получение сферического стального порошка. 5 ил., 2 пр.

Реферат

Изобретение относится к порошковой металлургии, в частности к производству металлических наноразмерных порошков. В промышленности для получения металлических порошков применяют физические и физико-химические методы.

Известен способ получения порошка из отходов шлифования, содержащих воду и масло осуществления [Патент RU на изобретение №2014960, B22F9/04, B22F1/00,1994], заключающийся в том, что отходы шлифования стали ШХ-15 предварительно промывают водой, 1%-ным раствором серной кислоты и водой; промывку ведут в плотном, предварительно утрамбованном слое отходов в бочке с перфорированным днищем при фильтрации жидкости через слой отходов под действием силы тяжести. Обезвоживание отходов проводят до влажности 20 - 25% по весу. Отходы выгружают на виброгрохот с ячейками размером 4 мм, диспергируют при просеве, загружают на сетчатые поддоны высотой 50 мм и помещают в вакуум-фильтр с вентилятором и электрокалорифером для подогрева воздуха. В зависимости от исходного содержания масла в отходах концентрацию серной кислоты в водном растворе изменяют.

Недостатками этого способа являются длительность процесса отстоя, необходимость в значительных площадях под отстой отходов в воде, досушки материала с остаточной влажностью около 4%.

Известен способ получения стального порошка (Авторское свидетельство №1510982, B22F9/04, 1989) из безабразивного шлама, при котором влажный шлам с содержанием смазочно-охлаждающей жидкости (СОЖ) в количестве 20-30% сушат в закрытых коробах с отверстиями в проходной конвейерной печи в атмосфере продуктов разложения СОЖ до достижения остаточной влажности 0,1-0,2%. В процессе термообработки внутри короба возникает избыточное давление безокислительного газа, что способствует созданию защитной атмосферы в процессе сушки шлама. Экономичность процесса повышается за счет исключения специальных мероприятий по созданию восстановительной среды для шлама, отказа от операции размола и др. упрощения процесса.

Недостатками этого способа является длительность процесса сушки, сушка шлама с большим содержанием жидкости (20-30%) требует больших энергозатрат.

Заявляемое изобретение направлено на решение задачи получения стальных порошков из отходов с низкой себестоимостью, невысокими энергетическими затратами и экологической чистотой процесса.

Поставленная задача достигается способом электроэрозионного диспергирования (ЭЭД).

На фигуре 1 представлены этапы получения стального порошка.

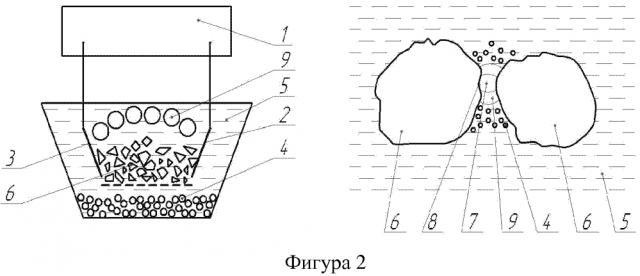

На фигуре 2 представлена схема процесса ЭЭД.

На фигуре 3 представлены результаты рентгеноспектрального микроанализа стального порошка.

На фигуре 4 представлено распределение по размерам микрочастиц образца стального порошка (рабочая жидкость вода): 1 - интегральная кривая; 2 - гистограмма.

На фигуре 5 представлена микрофотография частиц стального порошка.

Процесс ЭЭД представляет собой разрушение токопроводящего материала в результате локального воздействия кратковременных электрических разрядов между электродами [3]. В зоне разряда под действием высоких температур происходит нагрев, расплавление и частичное испарение металла.

Для получения высокой температуры в ограниченной области малого объема необходима большая концентрация энергии. Достижение этой цели осуществляется использованием импульсного напряжения, а ЭЭД осуществляется в жидкой среде, которая заполняет зазор между электродами, называемый межэлектродным промежутком или межэлектродным зазором.

Ввиду того, что любая гладкая поверхность имеет свой макро- или микрорельеф, между двумя электродами всегда найдутся две точки, расстояние между которыми будет меньше, чем между другими точками поверхностей электродов. При подключении к электродам источника тока (в данном случае импульсного) между электродами начинает протекать ток и возникает электрическое поле, напряженность которого между близлежащими точками электродов будет достигать наибольшего значения. Под воздействием электрического поля в зоне наибольшего напряжения происходит ионизация рабочей среды с образованием канала повышенной проходимости, т.е. нарушается электрическая прочность рабочей среды. И между этими двумя близлежащими точками происходит пробой межэлектродного промежутка. Между точками, в которых произошел пробой рабочей среды, образовывается канал с высокой электрической проводимостью.

Сечение канала разряда мало, а его расширению препятствует магнитное поле, которое сжимает канал. Ту же роль выполняет и рабочая среда, окружающая канал разряда. Длина канала разряда и его диаметр очень малы и поэтому плотность энергии в нем достигает больших величин, а температура в этом локальном объеме - десятков тысяч градусов. В точках, в которых разрядный канал опирается на электроды, происходит оплавление и испарение материала с поверхности электродов. Рабочая среда, окружающая канал разряда, под воздействием высоких температур разлагается и испаряется. Все эти процессы происходят в очень малые отрезки времени и с выделением больших энергий, поэтому они носят динамичный взрывной характер.

Под действием сил, развивающихся в канале разряда, жидкий материал и парообразный материал выбрасываются из зоны разряда в рабочую среду, окружающую его, и застывают в ней с образованием отдельных частиц. В месте действия импульса тока на поверхности электродов появляются лунки, образовавшиеся вследствие удаления материала импульсным разрядом. Таким образом, осуществляется электрическая эрозия отходов шарикоподшипниковой стали, показанная на примере действия одного импульса, с образованием одной эрозионной лунки. После прекращения действия импульсного разряда напряжение на электродах падает. Начинается процесс деионизации рабочей среды, т.е. нейтрализация заряженных частиц, и электрическая прочность рабочей среды восстанавливается. Межэлектродный промежуток подготавливается для прохождения очередного разряда. Если на электроды от генератора периодически поступает импульсное напряжение, то процесс будет повторяться. При этом каждый новый импульсный разряд будет происходить в том месте, где расстояние между электродами минимально. Если пауза между импульсными разрядами достаточна для деионизации рабочей среды, то процесс будет повторяться с образованием новых эрозионных лунок на поверхности, этим и обуславливается процесс ЭЭД.

Получение стального порошка проводилось по схеме, представленной на фигуре 1, в три этапа:

− 1 этап - подготовка к процессу электроэрозионного диспергирования;

− 2 этап - процесс электроэрозионного диспергирования;

− 3 этап - выгрузка порошка из реактора и его сушка.

На первом этапе производили сортировку отходов шарикоподшипниковой стали, их промывку, сушку, обезжиривание и взвешивание. Реактор заполняли рабочей средой - дистиллированной водой, отходы загружали в реактор. Монтировали электроды. Смонтированные электроды подключали к генератору. Устанавливали необходимые параметры процесса: частоту следования импульсов, напряжение на электродах, емкость конденсаторов.

На втором этапе - этапе электроэрозионного диспергирования включали установку. Процесс ЭЭД представлен на фигуре 2. Импульсное напряжение генератора 1 прикладывается к электродам 2 и 3 и далее к отходам шарикоподшипниковой стали 6 (в качестве электродов также служат отходы шарикоподшипниковой стали). При достижении напряжения определенной величины происходит электрический пробой рабочей среды 5, находящийся в межэлектродном пространстве, с образованием канала разряда 7. Благодаря высокой концентрации тепловой энергии, материал в точке разряда 8 плавится и испаряется, рабочая среда испаряется и окружает канал разряда газообразными продуктами распада 9 (газовым пузырем). В результате развивающихся в канале разряда и газовом пузыре значительных динамических сил капли расплавленного материала 4 выбрасываются за пределы зоны разряда в рабочую среду, окружающую электроды, и застывают в ней, образуя каплеобразные частицы медного порошка.

На третьем этапе проводится выгрузка порошка из реактора, его сушка, взвешивание и последующий анализ.

Порошковые материалы, получаемые ЭЭД отходов шарикоподшипниковой стали, могут эффективно использоваться при изготовлении и восстановлении деталей машин различными способами.

Пример 1

На экспериментальной установке для получения нанодисперсных порошков из токопроводящих материалов в дистиллированной воде при массе загрузки 3000 г диспергировали отходы шарикоподшипниковой стали. При этом использовали следующие электрические параметры установки:

− частота следования импульсов 75…85 Гц;

− напряжение на электродах от 60…80 В;

− емкость конденсаторов 40…55 мкФ.

Данные электрические параметры установки не способствовали процессу порошкообразования диспергируемого материала из-за недостаточности энергии импульса. Поэтому на следующем этапе параметры увеличили.

Пример 2

На экспериментальной установке для получения нанодисперсных порошков из токопроводящих материалов в дистиллированной воде при массе загрузки 3070 г диспергировали отходы шарикоподшипниковой стали. При этом использовали следующие электрические параметры установки:

− частота следования импульсов 95…105 Гц;

− напряжение на электродах от 90…110 В;

− емкость конденсаторов 60…75 мкФ.

Полученный стальной порошок исследовали различными методами. Изучение фазового состава электроэрозионного стального порошка проводили помощью энергодисперсионного анализатора рентгеновского излучения фирмы EDAX, встроенного в растровый электронный микроскоп Nova NanoSEM 450. В результате изучения концентраций элементного и минералогического состава образца были получены результаты, представленные на фигуре 3. Основным материалом в образцах является железо - 72,42%, кислород - 12,96% и углерод - 9,02%.

Затем полученный стальной порошок проанализировали с помощью лазерного анализатора размеров частиц «Analysette 22 NanoTec» для определения распределения полученных частиц порошка по размерам (фигура 4). Установлено, что средний размер частиц составляет 26,25 мкм, арифметическое значение - 26,245 мкм, удельная площадь поверхности - 23545,95 см2/см3. Коэффициент элонгации (удлинения) стальных частиц размером 7,433 мкм составляет 1,39, что говорит о сферической форме частиц стального порошка.

Для изучения формы и морфологии полученных стальных порошков были выполнены снимки на растровом электронном микроскопе «Nova NanoSEM 450». На основании фигуры 5 порошок, полученный методом ЭЭД из отходов шарикоподшипниковой стали, в основном состоит из частиц правильной сферической формы (или эллиптической), с включениями частиц неправильной формы (конгломератов) и осколочной формы.

Источники информации

1. Борд Н.Ю. Новая технология переработки отходов твердых и тяжелых сплавов //Инструмент. − 1996. №6 − С. 47-49.

2. Заликман А.Н. Получение твердых сплавов из регенерированных смесей WC-Co, полученных из кусковых отходов цинковым методом //Цветные металлы. − 1993. №1 − С. 10.

3. Немилов Е.Ф. Электроэрозионная обработка материалов. - Л.: Машиностроение, Ленингр. отд-ние, 1983. - 160 с.

Способ получения стального порошка из отходов шарикоподшипниковой стали, отличающийся тем, что проводят электроэрозионное диспергирование отходов шарикоподшипниковой стали в дистиллированной воде при напряжении на электродах 90-110 В, емкости разрядных конденсаторов 60-75 мкФ и частоте следования импульсов 95-105 Гц.