Экспресс-способ выбора параметров шлифования обрабатываемого материала микрорезанием единичным зерном в металлической связке

Иллюстрации

Показать всеИзобретение относится к обработке материалов резанием. Способ включает закрепление детали на координатном столе под объективом оптического устройства, обработку материала шлифовальным инструментом, проектирование увеличенного изображения зоны резания на экран с чертежом. Обработку материала производят с неподвижной шлифовальной головкой и продольной подачей координатного стола инструментом, состоящим из единичного зерна в металлической связке, размещенных в державке-инденторе, установленной на цилиндрической поверхности специального круга. Микрорезание осуществляют в стробоскопическом эффекте при совпадении частотных характеристик вспышек стробоскопа и шпинделя. На экран проектируют конусную форму режущей части зерна и совмещают ее с изображенным на чертеже с внешним контуром зерна до начала контактирования с деталью. По наибольшему времени достижения зерном величины износа выбирают параметры шлифования. Изобретение позволяет расширить технологические возможности обработки с быстрым выбором параметров шлифования. 1 ил.

Реферат

Изобретение относится к обработке материалов резанием и может быть использовано при выборе режимов шлифования.

Известны модели расположения алмазно-абразивных зерен в металлических связках шлифовального инструмента с жестко заделанными в них частями в виде конуса или полусферы и режущей частью в форме конуса. Расчеты параметров шлифования производят с учетом величины «X» линейного износа выступающего над связкой зерна (Малыхин В.В., Новиков С.Г., Новиков Ф.В., Быков А.Н. Физическое моделирование удержания алмазных зерен в металлических связках шлифовальных кругов // Современные инструментальные системы, информационные технологии и инновации [Текст]: материалы IV Международной научно-технической конференции: в 2 ч. Ч.1 / редкол: Е.И. Яцун [и др.]; Курск. гос. техн. ун-т. Курск 2006. - С. 73-80. JSBN5-7681-0337-6).

Недостатком является то, что приведенные модели не позволяют визуально наблюдать за изменением величины линейного износа выступающего над металлической связкой алмазно-абразивного зерна шлифовального инструмента и контролировать в зависимости от режимов резания время достижения износа зерна, задаваемого значением «X», кроме того, сложен математический аппарат расчета и выбора параметров шлифования.

Известен способ обработки материалов на профильно-шлифовальном станке, при котором обрабатываемая деталь закрепляется на координатном столе, имеющем продольное, поперечное и вертикальное перемещения под объективом оптического устройства, содержащего осветители, систему линз, призм, зеркал и экран с закрепленным на нем чертежом профиля детали, выполненного в заданном масштабе, обработку материала производят шлифовальным кругом на шпинделе в перемещающейся шлифовальной головке относительно профиля детали, при этом режущая кромка шлифовального круга должна все время точно совпадать с соответствующей точкой спроектированного оптической системой увеличенного изображения этого профиля, совмещенного с профилем чертежа на экране (Металлорежущие станки. Кол. авторов под ред. проф. В.К. Тепинкичиева. - М., Машиностроение, 1973. - С. 105-106).

Способ имеет следующие недостатки:

1. Ограниченные технологические возможности, связанные с тем, что нельзя проектировать на экран режущую часть единичного зерна шлифовального круга, так как оно размещено в металлической связке большого массива окружающих зерен, при этом шпиндель с шлифовальным инструментом вращается с большой частотой, а шлифовальная головка совершает возвратно-поступательное движение, это не позволяет добиться неподвижности зерна на экране.

2. Невозможен выбор режимов шлифования по времени достижения заданной величины линейного износа выступающего над металлической связкой единичного зерна с момента контактирования его с обрабатываемым материалом.

При проведении информационного поиска из уровня техники наиболее близкий аналог-прототип не выявлен.

Технической задачей предлагаемого изобретения является расширение технологических возможностей обработки и быстрый экспериментальный выбор параметров шлифования.

Технический результат по расширению технологических возможностей обработки и быстрому экспериментальному выбору параметров шлифования достигается тем, что способ выбора оптимального режима шлифования обрабатываемой детали микрорезанием посредством шлифовального инструмента, выполненного в виде единичного зерна с режущей частью конусной формы в металлической связке, размещенного в державке-инденторе, установленной на цилиндрической поверхности круга, смонтированного на шпинделе в шлифовальной головке, характеризующийся тем, что он включает закрепление обрабатываемой детали на координатном столе, установленном с возможностью продольного, поперечного и вертикального перемещения под объективом оптического устройства, состоящего из осветителя и экрана, на котором размещают изображение внешнего контура конусной режущей части единичного зерна шлифовального инструмента в начальном положении зерна до его контактирования с обрабатываемой деталью, осуществляют шлифование детали при неподвижной шлифовальной головке и продольной подаче координатного стола, при этом используют стробоскоп, а при совпадении частотных характеристик синхронных вспышек стробоскопа и вращающегося шпинделя на экран проецируют конусную форму режущей части единичного зерна и совмещают ее с упомянутым изображением режущей части единичного зерна в том же масштабе до начала контактирования с деталью, определяют величину линейного износа выступающего над связкой зерна, определяемую расстоянием от его вершины до линии, параллельной основанию конуса и выходящей за внешний контур, и время достижения упомянутой режущей части единичного зерна величины заданного износа, а в качестве оптимального режима шлифования выбирают режим, соответствующий наибольшему времени достижения зерном величины заданного износа.

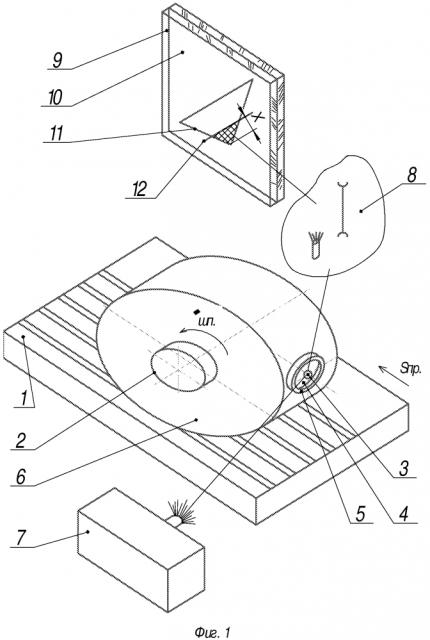

На фиг. 1 приведена схема реализации способа при поступательном перемещении плоской детали.

Обрабатываемая деталь 1 закреплена на координатном столе, имеющем продольное, поперечное и вертикальное перемещения под объективом оптического устройства. Шлифовальный инструмент, смонтированный на шпинделе 2 в шлифовальной головке, выполнен в виде единичного зерна 3 с режущей частью конусной формы в металлической связке 4, размещенного в державке-инденторе 5, установленной на цилиндрической поверхности круга 6 (координатный стол и головка не показаны).

Обработка детали 1 осуществлена микрорезанием шлифовальным инструментом с неподвижной шлифовальной головкой и продольной подачей координатного стола, при этом использован стробоскоп 7. Оптическим устройством 8, состоящим из осветителя и экрана 9, на котором размещено изображение внешнего контура 10 конусной режущей части единичного зерна 3 шлифовального инструмента в начальном положении зерна 3 до его контактирования с обрабатываемой деталью 1. При совпадении частотных характеристик синхронных вспышек стробоскопа 7 и вращающегося шпинделя 2 на экран 9 спроецирована конусная форма режущей части единичного зерна 3 и совмещена с упомянутым изображением 10 режущей части единичного зерна 3 в том же масштабе до начала контактирования с деталью 1.

Величина «X» линейного износа выступающего над связкой 4 зерна 3 определена расстоянием от его вершины до линии 11, параллельной основанию конуса и выходящей за внешний контур 10. При различных режимах шлифования определено время достижения режущей части единичного зерна 3 величины «X» заданного износа. В качестве оптимального режима шлифования выбран режим, соответствующий наибольшему времени достижения зерном 3 величины «X» заданного износа (изношенный участок режущей части зерна заштрихован).

Способ выбора оптимального режима шлифования обрабатываемой детали осуществляют следующим образом.

При запуске в производство нового материала или шлифовального инструмента из-за недостатка времени провести полный комплекс исследований для получения необходимой информации не представляется возможным. Для таких случаев удобен экспериментальный способ, позволяющий решить задачу выбора параметров шлифования с минимальными трудозатратами, например инструментом с алмазным или абразивным зерном в металлической связке.

Предварительно из одной партии отбирают алмазно-абразивные зерна одинакового размера с режущей частью в форме конуса со скругленной вершиной. Каждое отобранное зерно 3 размещают в металлической связке 4, заполняющей определенный объем державки-индентора 5. После отвердевания связки державку-индентор 5 с единичным зерном 3 в металлической связке 4 жестко устанавливают на периферии цилиндрической поверхности круга 6, например, завинчиванием или посадкой с натягом нижней части державки-индентора 5 в круг 6. Сформированный шлифовальный инструмент монтируют на шпинделе 2 в шлифовальной головке.

Обрабатываемую плоскую деталь 1 закрепляют на координатном столе, имеющем продольное, поперечное и вертикальное перемещения под объективом оптического устройства 8, состоящего из осветителя и экрана 9, на котором размещают изображение внешнего контура 10 конусной режущей части единичного зерна 3 шлифовального инструмента в начальном положении зерна 3 до его контактирования с обрабатываемой деталью 1, а также определяют величину линейного износа выступающего над связкой 4 зерна 3, задаваемую расстоянием «X» от его вершины до линии 11, параллельной основанию конуса и выходящей за внешний контур 10. Осветителем освещают зерно 3, деталь 1 и через оптическое устройство 8 проецируют конусную режущую часть единичного зерна 3 в виде четкой тени на экран 9. Без включения электродвигателя вручную проворачивают шлифовальный инструмент и совмещают четкую тень с размещенным изображением на экране 9 внешнего контура 10 зерна 3.

Задают режимы микрорезания-царапания обрабатываемой детали 1: частоту вращения шлифовального инструмента на шпинделе 2; продольную подачу детали 1; глубину микрорезания. Продольным и поперечным перемещениями координатного стола подводят деталь 1 к шлифовальному инструменту, вертикальным перемещением устанавливают глубину обработки. Включают электродвигатель с необходимой частотой вращения шпинделя 2 и стробоскопом 7 добиваются совпадения частотных характеристик синхронных вспышек стробоскопа 7 и вращающегося шпинделя 2 с шлифовальным инструментом, совмещают тень от режущей части единичного зерна 3 на экране 9 с внешним контуром 10 конуса его начального положения на экране 9. Тогда в стробоскопическом эффекте тень зерна 3 «замирает» на внешнем контуре 10 на экране 9 при вращающемся шпинделе 2. Заданную продольную подачу детали 1 производят продольным перемещением координатного стола при неподвижной шлифовальной головке. С момента контактирования единичного зерна 3 с обрабатываемой деталью начинают хронометраж времени, при этом ранее неподвижная тень будет изменять свою форму за счет движения параллельной основанию конуса линии, удаляющейся от вершины зерна и приближающейся к линии 11. Это позволяет визуально наблюдать на экране 9 за линейным износом режущей части зерна 3, до тех пор, пока он не достигнет заданной величины «X» при слиянии движущейся линии тени с линией 11 на экране 9, что отчетливо видно, так как линия 11 выходит за внешний контур 10 зерна 3.

После слияния двух линий останавливают отсчет времени и фиксируют станочное время микрорезания-царапания детали 1 единичным зерном 3 в металлической связке 4. Возвращают деталь 1 в первоначальное положение перед микрорезанием, поперечным перемещением координатного стола смещают след от царапания.

Замеры времени можно производить секундомером или применять автоматизированные системы контролирования отсчета необходимого времени.

Для исключения случайных погрешностей измерения времени находят среднее арифметическое значение из трех измерений. Для этого при тех же самых режимах микрорезания-царапания детали 1 проводят еще два измерения. Из круга 6 вывинчиванием или выпрессовкой освобождают державку-индентор 5 с изношенным единичным зерном 3 в металлической связке 4. На цилиндрической поверхности круга 6 в освобожденном гнезде фиксируют другую ранее заготовленную державку-индентор 5 с размещенным в ней новым единичным зерном 3 в металлической связке 4. В той же последовательности производят измерение чистого станочного времени. В третий раз заменяют единичное зерно 3 и замеряют время обработки детали 1, после чего определяют первое среднее арифметическое время обработки Tcp1.

Изменяют один или несколько режимов микрорезания детали 1. Каждый раз с новыми державкой-индентором 5 и единичным зерном 3 в металлической связке 4 троекратно повторяют микрорезание-царапание детали 1 и находят по значениям времени их среднее значение Tcp2.

Вновь задают параметры обработки, определяют третье среднее арифметическое станочное время обработки Tcp3 и т.д

Из найденных средних значений времени выбирают максимальное значение Tcp max достижения заданной величины «X» износа единичного зерна 3, выступающего над металлической связкой 4. Режимы микрорезания при выбранном времени и будут являться оптимальными и определены при малых трудозатратах.

Так как единичные зерна и металлическая связка, с которыми проводилось микрорезание, соответствуют реальному шлифовальному инструменту, например шлифовальному кругу, то оптимальные режимы микрорезания при Tcp max можно рекомендовать и для выбора оптимальных параметров шлифования данной детали 1 шлифовальным кругом.

Оригинальностью предложенного способа выбора оптимального режима шлифования обрабатываемой детали является то, что микрорезание производят посредством шлифовального инструмента, выполненного в виде единичного зерна 3 с режущей частью конусной формы в металлической связке 4, размещенного в державке-инденторе 5, установленной на цилиндрической поверхности круга 6, смонтированного на шпинделе 2 в шлифовальной головке, характеризующийся тем, что он включает закрепление обрабатываемой детали 1 на координатном столе, установленном с возможностью продольного, поперечного и вертикального перемещения под объективом оптического устройства 8, состоящего из осветителя и экрана 9, на котором размещают изображение внешнего контура 10 конусной режущей части единичного зерна 3 шлифовального инструмента в начальном положении зерна 3 до его контактирования с обрабатываемой деталью 1, осуществляют шлифование детали 1 при неподвижной шлифовальной головке и продольной подаче координатного стола, при этом используют стробоскоп 7, а при совпадении частотных характеристик синхронных вспышек стробоскопа 7 и вращающегося шпинделя 2 на экран 9 проецируют конусную форму режущей части единичного зерна 3 и совмещают ее с упомянутым изображением режущей части единичного зерна 3 в том же масштабе до начала контактирования с деталью 1, определяют величину линейного износа выступающего над связкой 4 зерна 3, определяемую расстоянием «X» от его вершины до линии 11, параллельной основанию конуса и выходящей за внешний контур 10, и время достижения упомянутой режущей части единичного зерна 3 величины «X» заданного износа, а в качестве оптимального режима шлифования выбирают режим, соответствующий наибольшему времени достижения зерном величины заданного износа, что позволяет:

1. Расширить технологические возможности обработки, так как микрорезание детали осуществляют единичным зерном в металлической связке с неподвижной шлифовальной головкой и продольной подачей координатного стола в стробоскопическом эффекте при совпадении частотных характеристик синхронных вспышек стробоскопа и вращающегося шпинделя с шлифовальным инструментом, что позволяет оптическим устройством проецировать на экран конусную форму режущей части единичного зерна и совмещать ее с изображенным на экране в том же масштабе внешним контуром зерна до начала контактирования с деталью и визуально наблюдать за линейным износом выступающего над связкой зерна до заданной величины по изменению формы тени на экране.

2. Оперативно выбирать оптимальные режимы шлифования по наибольшему времени достижения единичным зерном заданной величины линейного износа.

Таким образом, предложенный способ позволяет достичь технического результата по расширению технологических возможностей обработки и быстрому экспериментальному выбору параметров шлифования.

При незначительной модернизации станка данный способ можно использовать и при круглом шлифовании вращающейся детали.

Способ выбора оптимального режима шлифования обрабатываемой детали микрорезанием посредством шлифовального инструмента, выполненного в виде единичного зерна с режущей частью конусной формы в металлической связке, размещенного в державке-инденторе, установленной на цилиндрической поверхности круга, смонтированного на шпинделе в шлифовальной головке, характеризующийся тем, что он включает закрепление обрабатываемой детали на координатном столе, установленном с возможностью продольного, поперечного и вертикального перемещения под объективом оптического устройства, состоящего из осветителя и экрана, на котором размещают изображение внешнего контура конусной режущей части единичного зерна шлифовального инструмента в начальном положении зерна до его контактирования с обрабатываемой деталью, осуществляют шлифование детали при неподвижной шлифовальной головке и продольной подаче координатного стола, при этом используют стробоскоп, а при совпадении частотных характеристик синхронных вспышек стробоскопа и вращающегося шпинделя на экран проецируют конусную форму режущей части единичного зерна и совмещают ее с упомянутым изображением режущей части единичного зерна в том же масштабе до начала контактирования с деталью, определяют величину линейного износа выступающего над связкой зерна, определяемую расстоянием от его вершины до линии, параллельной основанию конуса и выходящей за внешний контур, и время достижения упомянутой режущей части единичного зерна величины заданного износа, а в качестве оптимального режима шлифования выбирают режим, соответствующий наибольшему времени достижения зерном величины заданного износа.