Способ производства сверхтонкой электротехнической анизотропной стали

Иллюстрации

Показать всеИзобретение относится к черной металлургии и может быть использовано при производстве сверхтонкой текстурованной электротехнической стали (толщиной 0,01-0,10 мм), применяемой для изготовления магнитопроводов высокочастотных устройств. На промежуточной стадии производства изготавливается электротехническая анизотропная сталь с рассеянной текстурой Госса (средний угол отклонения кристаллографических осей [001] от направления прокатки составляет от 10 до 20°), которая подвергается холодной прокатке с большой степенью обжатия и отжигу для прохождения первичной рекристаллизации. Исходно рассеянная текстура позволяет улучшить прокатываемость стали при больших степенях деформации, а также повысить уровень магнитных свойств конечного продукта. Способ в особенности применим при производстве высококачественной сверхтонкой электротехнической стали на основе электротехнической анизотропной стали, содержащей медь от 0,4 до 0,6 мас.%. 2 ил., 4 табл.

Реферат

Изобретение относится к черной металлургии и может использоваться при производстве листовой сверхтонкой электротехнической анизотропной стали (СЭАС) толщиной 0,01-0,10 мм с текстурой (110)[001] (текстура Госса, ребровая текстура), из которой изготавливают магнитопроводы (сердечники) высокочастотных трансформаторов, акустических и видеосистем, применяемых в радиоэлектронной и телевизионной технике, при проведении космических исследований, в радиолокации и медицине [1].

В целом качество СЭАС, которое определяет уровень удельных магнитных потерь в сердечниках при перемагничивании, пытаются улучшить, во-первых, за счет снижения ее толщины, во-вторых, за счет повышения степени совершенства госсовской текстуры.

В настоящее время СЭАС в соответствии с основополагающим патентом Литтманна [2] производится в два этапа.

На первом этапе производится холоднокатаная электротехническая анизотропная сталь (ЭАС, GO, CGO, RGO, Hi-B), являющаяся основным магнитомягким материалом, использующимся в современном электромашиностроении для изготовления сердечников различного рода, преобразующих электроэнергию устройств. ЭАС толщиной 0,18-0,50 мм производится по пяти вариантам технологий [3, 4], основанных на патенте Госса [5]. Уникальная крупнозернистая ориентированная структура ЭАС формируется в результате сложного технологического цикла, включающего прокатки и отжиги, одной из завершающих стадий которого является высокотемпературный отжиг, в процессе которого в стали реализуется вторичная рекристаллизация с формированием текстуры Госса. Основное количество ЭАС в России производится по так называемому нитридно-медному варианту, содержащему в химическом составе 0,4-0,6 мас. % меди [3, 6].

Второй этап производства СЭАС - это холодная прокатка ЭАС с суммарной степенью обжатия 60-80% и отжиг на первичную рекристаллизацию. При первичной рекристаллизации в СЭАС вновь формируется госсовская текстура по механизму структурного наследования [К2].

Подобный способ освоен в России на ОАО «Ашинский металлургический завод» (АМЗ, «АМЕТ») [7]. Способ производства электротехнической стали в условиях АМЗ представляет собой холодную прокатку лент ЭАС с ребровой текстурой с обжатиями до 90% без промежуточных отжигов с конечным отжигом при высоких температурах. Важно отметить, что для производства СЭАС в России используется ЭАС, не содержащая медь. Это связано с трудностями прокатки (склонностью к разрушению) медьсодержащей стали в сверхтонкие толщины (0,01-0,1 мм). Т.е. для изготовления СЭАС приходится производить ЭАС без меди по технологической цепочке, несколько отличной от основного способа производства.

Наиболее близким по совокупности существенных признаков к заявляемому объекту (прототипом) является способ производства сверхтонкой электротехнической стали ([8] - Патент США 5415703. Very thin electrical steel strip having low core loss and high magnetic flux density and a process for producing the same / Yoshiyuki Ushigami, Norito Abe, Sadami Kousaka; Tadao Nozawa, Osamu Honjo, Tadashi Nakayama. Заявитель Nippon Steel Corporation [Japan]. МПК H01F 1/147. Опубл. 1995-05-16. Приоритет от 1988-12-22).

Способ предполагает получение СЭАС из ЭАС, содержащей не более 8 мас. % Si; имеющей высокую степень совершенства текстуры (110)[001]; магнитные свойства, характеризующиеся отношением B800/BS>0,9; имеющей средний размер зерна в направлении прокатки менее 20 мм и средний размер зерна в направлении, перпендикулярном направлению прокатки, менее 40 мм.

ЭАС подвергают холодной прокатке в конечную толщину со степенью деформации от 60 до 80%, после чего отжигают для прохождения первичной рекристаллизации. Свойства конечного продукта (СЭАС) могут быть улучшены, если исходный продукт (ЭАС) дополнительно микролегировать в количестве от 0,005 до 0,30 мас. % оловом, сурьмой или обоими элементами совместно.

Недостатком прототипа является жесткая ограниченность выбора материала ЭАС для производства СЭАС. Прототип предполагает, что для производства высококачественной СЭАС необходимо изготовление только ЭАС самых лучших сортов (с практически идеальной Госсовской текстурой, класса Hi-B), с последующим отбором стали для производства СЭАС по магнитным характеристикам и средним размерам зерен.

Другим недостатком прототипа является сложность холодной прокатки ЭАС с практически идеальной Госсовской текстурой в сверхтонкие толщины. При холодной прокатке ЭАС в крупных зернах с ориентировкой, близкой к идеальной (110)[001], образуются деформационные двойники, которые при дальнейшей деформации служат местами зарождения трещин (разрывов), т.е. способствуют разрушению материала.

Дополнительные сложности в производстве ЭАС для изготовления СЭАС также создает микролегирование оловом или сурьмой при выплавке стали: использование нестандартных в металлургической практике элементов, отрицательно влияющих на экологическое состояние окружающей среды. Причем не вся ЭАС, дополнительно микролегированная оловом или сурьмой, пойдет на изготовление СЭАС.

Задачей настоящего изобретения является разработка способа производства СЭАС, содержащей 0,4-0,6 мас. % меди, который позволяет улучшить магнитные свойства конечного продукта, и, одновременно, сделать материал более технологичным на стадии его изготовления.

Предлагаемый способ получения СЭАС включает изготовление ЭАС, содержащей медь, с рассеянной Госсовской текстурой (основное отличие от прототипа), путем выплавки, горячей прокатки, холодной прокатки в промежуточную толщину, обезуглероживающего отжига, второй холодной прокатки, дополнительного кратковременного рекристаллизационного отжига и высокотемпературного отжига. Далее, полученная ЭАС подвергается холодной прокатке в сверхтонкую толщину (0,01-0,1 мм) и рекристаллизационному отжигу. Дополнительный кратковременный рекристаллизационный отжиг после второй холодной прокатки введен для получения рассеянной Госсовской текстуры вторичной рекристаллизации в ЭАС.

Сущность предлагаемого технического решения состоит в следующем. Ранее считалось, что высокие степени совершенства и однородности текстуры ЭАС оказывают основное влияние на магнитные свойства СЭАС. Проведенные авторами заявки на изобретение исследования показали, что необязательно иметь в ЭАС совершенную текстуру (110)[001] для получения требуемого уровня текстуры в конечном продукте. Наилучшие магнитные свойства СЭАС после отжига на первичную рекристаллизацию получены при средних углах отклонения кристаллографических осей [001] во вторично рекристаллизованных зернах ЭАС в диапазоне от 10 до 20°.

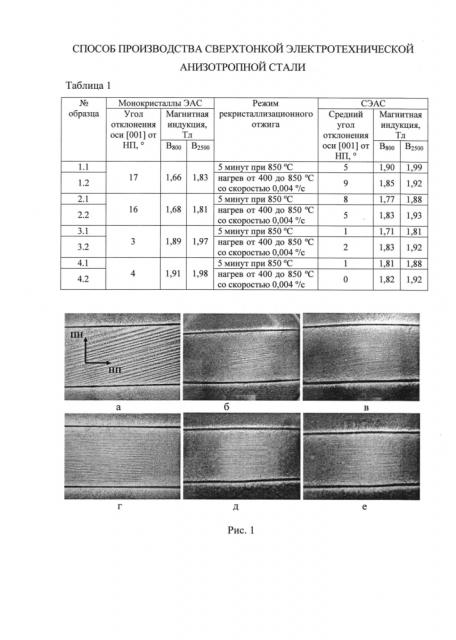

В таблице 1 приведены результаты измерений текстурных и магнитных характеристик монокристаллов, вырезанных из листов ЭАС толщиной 0,30 мм, а также результаты измерений тех же характеристик изготовленных из этих монокристаллов холодной прокаткой с последующим рекристаллизационным отжигом образцов СЭАС толщиной 0,08 мм.

На рис. 1 для образцов «1» и «3» из таблицы 1 показано отклонение кристаллографических осей [001] от направления прокатки в виде ориентации границ 180-градусных доменов (результат магнитной металлографии) в исходных монокристаллах ЭАС и изготовленных из них образцах СЭАС (а - образец ЭАС «1»; б - образец СЭАС «1.1»; в - образец СЭАС «1.2», г - образец ЭАС «3»; д - образец СЭАС «3.1»; е - образец СЭАС «3.2»; НП - направление прокатки; ПН - направление, лежащее в плоскости прокатки, и поперечное НП).

Наличие меди в тонкой ЭАС повышает склонность материала к деформационному двойникованию, что существенно затрудняет холодную прокатку ЭАС в СЭАС. Однако, исследования авторов изобретения показали, что эффект разрушения материала, связанный с появлением деформационных двойников, в существенно большей степени реализуется при прокатке крупнозернистой ЭАС с совершенной текстурой. При прокатке сравнительно мелкозернистой стали с достаточно рассеянной текстурой деформационных двойников образуется заметно меньше, при этом их наличие не приводит к разрушению, даже при прокатке с большими степенями деформации (ε>80%). Кроме того, формирование зародышей первичной рекристаллизации на деформационных двойниках увеличивает степень совершенства текстуры СЭАС [9].

Также наличие меди в электротехнической стали приводит к повышению температур начала как первичной, так и вторичной рекристаллизации. Первое может улучшать текстуру первичной рекристаллизации в СЭАС и соответственно магнитные свойства готового продукта. Второе позволяет проводить отжиг на первичную рекристаллизацию в более высокотемпературной области (без прохождения вторичной рекристаллизации), что в свою очередь приводит к более качественной рафинировке стали от вредных примесей. Проведенные исследования показывают, что температура завершающего отжига на первичную рекристаллизацию для СЭАС, содержащей медь, может быть повышена на 40-60°С [10].

При производстве ЭАС, содержащей медь, основополагающим воздействием на структуру стали, позволяющим существенно повысить степень совершенства конечной текстуры, является нагрев материала для прохождения в нем первичной рекристаллизации (после холодной прокатки в конечную толщину) со сравнительно медленной скоростью [6]. Таким образом, для изготовления ЭАС, содержащей медь, с максимально рассеянной текстурой Госса в технологический цикл ее производства необходимо в качестве дополнительной операции включить между второй холодной прокаткой (в конечную толщину ЭАС) и окончательной высокотемпературной обработкой кратковременный отжиг на первичную рекристаллизацию.

Температурно-временные параметры данного отжига определены на основе исследований, проведенных авторами. Необходимо чтобы в прокатанной в конечную толщину ЭАС в процессе нагрева прошла первичная рекристаллизация с образованием большого числа зародышей, т.е сформировалась сравнительно мелкозернистая структура. При этом данная структура не должна существенно укрупняться, т.е. в материале не должны происходить процессы нормального или аномального роста зерен. Температурный интервал проведения отжига 700-900°С и время проведения отжига 1-10 минут позволяют провести в материале первичную рекристаллизацию со сравнительно высокими скоростями нагрева и при этом гарантированно не получить укрупнения структуры за счет развития процессов нормального и аномального роста зерен.

На рис. 2 приведены схемы производства ЭАС и СЭАС в соответствии с прототипом (а), производства ЭАС, содержащей медь (б), и производства ЭАС и СЭАС, содержащих медь, в соответствии с заявляемым техническим решением. Жирным шрифтом выделены ключевые особенности каждой из схем производства ЭАС и СЭАС.

Способ может быть осуществлен следующим образом.

При производстве ЭАС по нитридно-медной технологии (содержание меди в стали - 0,4-0,6 мас. %) для необходимого количества рулонов металла (предназначенных для дальнейшего производства СЭАС), прокатанных в конечную толщину (0,23-0,35 мм), в стандартный технологический цикл производства в качестве дополнительной операции включается перед окончательной высокотемпературной обработкой кратковременный отжиг на первичную рекристаллизацию. Проведение подобной операции, осуществляемое на непрерывном термическом агрегате, может быть совмещено с другими необходимыми обработками стали, например: с обезжириванием рулонов после холодной прокатке или операцией нанесения термостойкого покрытия, производимой перед высокотемпературным отжигом. Поскольку в результате данного отжига в ЭАС должна пройти первичная рекристаллизация, без возникновения аномально растущих зерен: необходимый диапазон температур 700-900°С, при этом время обработки может составлять от одной до нескольких минут.

Прохождение первичной рекристаллизации при отжиге со сравнительно быстрым нагревом металла, который автоматически реализуется в проходном непрерывном агрегате для обработки тонкой рулонной стали, гарантирует получение рассеянной Госсовской текстуры при вторичной рекристаллизации в процессе высокотемпературного отжига. Полученные в результате полного цикла производства рулоны ЭАС, прошедшие дополнительный отжиг, в дальнейшем подвергаются прокатке на сверхтонкие толщины (0,01-0,1 мм) и окончательному отжигу для прохождения первичной рекристаллизации. Причем, поскольку в химическом составе данной стали содержится 0,4-0,6 мас. % меди, температура окончательного отжига может быть повышена на приблизительно 50°С (относительно, обычно применяемой), что способствует улучшению процесса рафинировки и, соответственно, повышению электромагнитных свойств произведенной СЭАС.

Таким образом, техническим результатом заявляемого изобретения являются: 1) принципиальная возможность производства СЭАС из ЭАС, содержащей 0,4-0,6 мас. % Cu; 2) возможность получения СЭАС тончайших толщин (до 0,01 мм); 3) снижение электромагнитных потерь и повышение электромагнитной индукции СЭАС. Характеристики стали, представленные в пунктах 2 и 3, позволяют существенно улучшить технические параметры изготовленных из них магнитопроводов (сердечников) высокочастотных трансформаторов, акустических и видеосистем, применяемых в радиоэлектронной и телевизионной технике, при проведении космических исследований, в радиолокации и медицине [1].

Ниже приведено описание экспериментов, проведенных авторами настоящего изобретения. Условия проведения экспериментов и их результаты представляют собой примеры, используемые для подтверждения осуществимости и результатов настоящего изобретения, при этом настоящее изобретение не ограничивается приведенными примерами.

Пример 1. Были изготовлены два листовых образца ЭАС (1 и 2), толщиной 0,30 мм, близких химических составов, содержащих медь на уровне примеси, отличающиеся уровнем магнитных свойств и, соответственно, степенью совершенства текстуры (110)[001]. Низкие магнитные свойства у образцов серии 2 были получены за счет проведения дополнительного кратковременного рекристаллизационного отжига при температуре 880°С в течение 1 минуты, после второй холодной прокатки ЭАС, перед высокотемпературной обработкой.

В таблице 2 приведены содержания меди, магнитные свойства и параметры макроструктуры образцов ЭАС, используемых для изготовления СЭАС.

Образцы были прокатаны с толщины 0,30 мм в толщины 0,1 (степень деформации ~67%) и 0,05 мм (~83%). После холодной прокатки образцы подвергалась рекристаллизационному отжигу при температурах 1000 и 1050°С. После обработки измерялись магнитные свойства полученной СЭАС.

В таблице 3 приведены параметры обработки и результаты измерений магнитных свойств СЭАС. Жирным шрифтом выделены наилучшие (в пределах одной толщины) магнитные свойства СЭАС.

Наилучшие, сравниваемые по конечным толщинам, уровни магнитных свойств как по магнитной индукции, так и по удельным потерям имели образцы СЭАС серий №2.1 и 2.3, отожженные при температуре 1000°С, произведенные из ЭАС с низкой магнитной индукцией (рассеянной кристаллографической текстурой).

В случае проведения отжига на первичную рекристаллизацию при температуре 1050°С свойства образцов всех серий снижались по отношению к образцам, обработанным при 1000°С. Данный результат объясняется прохождением в некоторых образцах аномального роста зерен (вторичной рекристаллизации), существенно изменяющего сформированную при первичной рекристаллизации текстуру.

Пример 2. По нитридно-медной технологии были изготовлены два листовых образца ЭАС (3 и 4), толщиной 0,30 мм, близких химических составов, содержащих медь, отличающиеся уровнем магнитных свойств и, соответственно, степенью совершенства текстуры (110)[001]. Образцы ЭАС с рассеянной текстурой (4) были изготовлены за счет проведения дополнительного кратковременного отжига для прохождения в стали первичной рекристаллизации. Отжиг проводился после второй холодной прокатки стали в конечную толщину 0,30 мм, перед высокотемпературным отжигом для прохождения вторичной рекристаллизации; температура отжига составляла 800-820°С, время отжига - 2 минуты. Магнитные свойства и параметры макроструктуры образцов приведены в таблице 2.

Образцы прокатывались с толщины 0,30 мм в толщины 0,1 (степень деформации ~67%) и 0,05 мм (~83%). Образцы серий 3.3 и 3.4 разрушились при прокатке в толщину 0,05 мм вследствие появления большого количества деформационных двойников. Очевидно, что склонность к деформационному двойникованию была вызвана наличием в ЭАС достаточно совершенной кристаллографической текстуры и высоким содержанием меди.

После холодной прокатки образцы подвергалась рекристаллизационному отжигу при температурах 1000 и 1050°С. После обработки измерялись магнитные свойства полученной СЭАС.

В таблице 4 приведены параметры обработки и результаты измерений магнитных свойств СЭАС с содержанием меди ~0,5 мас. %. Жирным шрифтом выделены магнитные свойства СЭАС, изготовленной в соответствии с заявляемым техническим решением.

Наилучшие, сравниваемые по конечным толщинам, уровни магнитных свойств имели образцы СЭАС серий №4.2 и 4.4, отожженные при температуре 1050°С, произведенные из ЭАС с низкой магнитной индукцией (рассеянной кристаллографической текстурой), т.е. полученные в соответствии с заявляемым техническим решением. В данном случае повышенная температура рекристаллизационного отжига способствовала лучшему рафинирующему эффекту. При этом вторичная рекристаллизация в образцах СЭАС не происходила из-за присутствия в них меди.

ЛИТЕРАТУРА

1. Казаджан Л.Б. Магнитные свойства электротехнических сталей и сплавов / Л.Б. Казаджан. Под ред. В.Д. Дурнева. М.: ООО «Наука и технологии. 2000. 224 с.

2. М.F. Littmann, US Patent №2473156. 14.06.1949.

3. Лобанов М.Л., Русаков Г.М., Редикульцев А.А. Электротехническая анизотропная сталь. Часть I. История развития // МиТОМ. 2011. №7. С. 18-25.

4. Лобанов М.Л., Русаков Г.М., Редикульцев А.А. Электротехническая анизотропная сталь. Часть II. Современное состояние // МиТОМ. 2011. №8. С. 3-7.

5. N.P. Goss, US Patent №1965 559. 03.07.1934.

6. М.Б. Цырлин, Л.Б. Казаджан, С.К. Носов, Р.Ф. Шарипов, А.Д. Носов, М.Л. Лобанов, Патент РФ №2137849. 07.08.1996.

7. Ашинский металлургический завод. Электронный ресурс. Режим доступа: http://www.amet.ru/buyers/product/steeltape/18/ - 28.06.2014.

8. Y. Ushigami, N. Abe, S. Kousaka, T. Nozawa, O. Honjo, T. Nakayama, US Patent №5415703. 16.05.1995.

9. Лобанов М.Л., Русаков Г.М., Редикульцев A.A., Каган И.В. Особенности первичной рекристаллизации монокристалла (110)[001] сплава Fe - 3% Si - 0.5% Cu, связанные с деформационным двойникованием // Физика металлов и металловедение. 2011. Т. 111. №6. С. 613-618.

10. Редикульцев А.А., Юровских А.С. Влияние меди на процессы деформации и первичной рекристаллизации монокристаллов сплава Fe - 3% Si // Известия ВУЗов. Черная металлургия. 2012. №5. С. 45-50.

Способ производства листовой электротехнической анизотропной стали толщиной 0,01-0,1мм, включающий выплавку стали, содержащей медь 0,4-0,6 мас.%, горячую прокатку, холодную прокатку в промежуточную толщину, обезуглероживающий отжиг, холодную прокатку, высокотемпературный отжиг, холодную прокатку в конечную толщину и рекристаллизационный отжиг, отличающийся тем, что перед высотемпературным отжигом проводят дополнительный рекристаллизационный отжиг при температуре 700-900°C в течение времени от 1 до 10 мин.