Лазерный способ получения функциональных покрытий

Иллюстрации

Показать всеИзобретение относится к способу получения функциональных покрытий (варианты) и может быть использовано в машиностроении, в химической и электронной промышленности, в атомной энергетике. Способ включает осаждение на обрабатываемую поверхность продуктов лазерной абляции частиц пылевого потока, которое осуществляют в герметичной камере. Камеру заполняют газом в виде инертного газа или химически активного газа или смесью указанных газов. Абляцию пылевых частиц осуществляют до полного или частичного их испарения при интенсивности лазерного облучения величиной 104- 105 Вт/см2 и ниже порога зажигания оптического разряда при поддержании рабочего давления в камере от 0,1 Тор до величины атмосферного давления. Осаждение паров происходит на обрабатываемую поверхность, расположенную в непосредственной близости от фокальной зоны. По второму варианту способа осуществляют осаждение пылевых частиц в плазме тлеющего разряда, зажигаемого между обрабатываемой поверхностью и вспомогательным электродом - катодом. В соответствии с третьим вариантом наряду с осаждением паровой фазы транспортируют к обрабатываемой поверхности продукты неполной абляции пылевых частиц с помощью электрического поля, создаваемого между обрабатываемой поверхностью и вспомогательным электродом. Использование изобретения позволяет получать широкий спектр функциональных покрытий с применением относительно маломощных твердотельных, волоконных и CO2-лазеров в квазинепрерывном или непрерывном режиме. 3 н.п. ф-лы, 1 ил.

Реферат

Изобретение относится к лазерным технологиям получения твердых упрочняющих покрытий, а также покрытий с повышенной стойкостью к механическому износу, коррозии, термическим и радиационным воздействиям, с электропроводящими, изолирующими или полупроводниковыми и другими функциональными свойствами. Изобретение может быть использовано в машиностроении, в химической и электронной промышленности, в атомной энергетике.

Известны способы получения функциональных покрытий за счет осаждения на обрабатываемых поверхностях продуктов лазерной абляции сплошных мишеней излучением мощных импульсных лазеров (см., например, обзор A.A. Voevodin, M.S. Donley, Surface and Coating Technology, 82, 1996, 199-213).

Недостатки известных способов и причины, их вызывающие, состоят в следующем:

1) Образование эрозионного кратера в фокальном пятне на поверхности мишени и его углубление в процессе абляции изменяет диаграмму направленности разлета вещества, что приводит к ухудшению однородности покрытий и их состава. Трудно контролируемый поток макрочастиц твердой и капельной фаз, которые поступают на обрабатываемую поверхность в основном из периферийных областей эрозионного кратера, также снижает качество покрытий.

2) Источник продуктов лазерной абляции (эрозионный кратер) обычно локализован на крайне малой части поверхности мишени (~10-2 см2).

Однако за счет теплопроводности материала мишени нагревается значительно большая область мишени, расположенная в окрестности кратера. Поэтому коэффициент полезного использования энергии лазерного излучения снижается. Частичное уменьшение влияния указанных недостатков известных способов достигается диафрагмированием потока продуктов лазерной абляции на обрабатываемую поверхность, плоскопараллельным сканированием фокального пятна по поверхности мишени, уменьшением длительности импульсов до десятков наносекунд и соответствующим повышением интенсивности излучения в фокальном пятне (до 1010-1011 Вт/см2). Эти меры существенно усложняют конструкцию камеры осаждения, требуют более высоких мощностей используемых лазеров и ведут к удорожанию технологии получения покрытий.

Причины, определяющие вышеуказанные недостатки известных способов получения функциональных покрытий, устраняются при замене абляции сплошной мишени на абляцию отдельных пылевых частиц, поток которых проходит через сфокусированную область лазерного излучения. При этом размер частиц выбираются намного меньше радиуса фокального пятна.

Один из способов, реализующих указанное технологическое решение, описан в статье (S.N. Bagayev, G.N. Grachev, A.G. Ponomarenko et al., Proc. of SPIE, Vol. 6732, 2007, 673206, p. 1-10) и изложен в патенте (Патент РФ 2416673 C2, опубл. 20.04.2011), который принят за прототип.

В известном способе формируют поток рабочей среды, содержащий несущий газ и химически активные реагенты, который направляют на покрываемую поверхность. При этом на рабочий поток воздействуют импульсно-периодическим лазерным излучением таким образом, чтобы в фокусе образовалась плазма оптического разряда. В качестве несущего газа могут использоваться инертные или химически активные газы. Реагенты в несущий газ могут вводиться в виде микро- и/или наноаэрозолей, в том числе твердых пылевых частиц. Осуществление плазмохимических реакций как непосредственно в плазме оптического разряда, так и на поверхности обрабатываемого объекта создают возможности для синтеза и осаждения разнообразных функциональных покрытий. Остановимся на недостатках прототипа.

1) Для зажигания оптического разряда при использовании CO2-лазеров (длина волны излучения 10,6 мкм) необходима фокусировка достаточно мощных лазерных импульсов с интенсивностью до 109 Вт/см2, соответствующей амплитуде электрического поля 106 В/см и более. Еще большие величины интенсивностей требуются для достижения порога зажигания оптического разряда при переходе к твердотельным и волоконным лазерам, излучающим в видимом и ближнем инфракрасном диапазоне, которые получили в настоящее время наиболее широкое распространение для решения многих технологических задач. Это приводит к усложнению конструкции лазера и соответствующему возрастанию стоимости практической реализации способа.

2) При реализации оптического разряда во время облучения потока газопылевой среды значительная доля энергии импульса лазера идет на зажигание и поддержание плазмы. При этом температура лазерной плазмы составляет 10-20 и более тысяч градусов Цельсия. Такая температура является избыточной для плавления и испарения пылевых частиц за время пролета их через рабочую зону, а также для осуществления реакций в химически активных газах. Кроме того, существенная часть энергии лазерного излучения уходит на нагрев ограничивающих рабочую зону стенок корпуса оптического плазмотрона и уносится за счет охлаждения проточной водой. Все это приводит к снижению коэффициента полезного использования энергии лазерного излучения.

Целью настоящего изобретения является повышение эффективности использования энергии лазера и соответствующее снижение мощности излучения. Технический результат изобретения состоит в (а) возможности применения относительно маломощных лазеров, (б) расширении типов используемых лазеров, в том числе, твердотельных и волоконных лазеров, (в) возможности работы не только в импульсно-периодическом режиме с малой длительностью импульсов, но и в квазинепрерывном или непрерывном режиме, (г) создании дополнительных технологических возможностей формирования функциональных покрытий.

Для достижения указанного технического результата в известном способе получения функциональных покрытий, включающем осаждение на обрабатываемую поверхность продуктов лазерной абляции частиц пылевого потока, которое осуществляют в герметичной камере, предложено упомянутую камеру заполнять газом в виде инертного газа или химически активного газа или смесью указанных газов, а абляцию пылевых частиц осуществлять до полного или частичного их испарения при интенсивности лазерного облучения величиной 104 - 105 Вт/см2 и ниже порога зажигания оптического разряда при поддержании рабочего давления в камере от 0,1 Тор до величины атмосферного давления. В процессе осаждения дополнительно зажигают тлеющий разряд между обрабатываемой поверхностью и вспомогательным электродом-катодом. В процессе осаждения создают электрическое поле между обрабатываемой поверхностью и вспомогательным электродом.

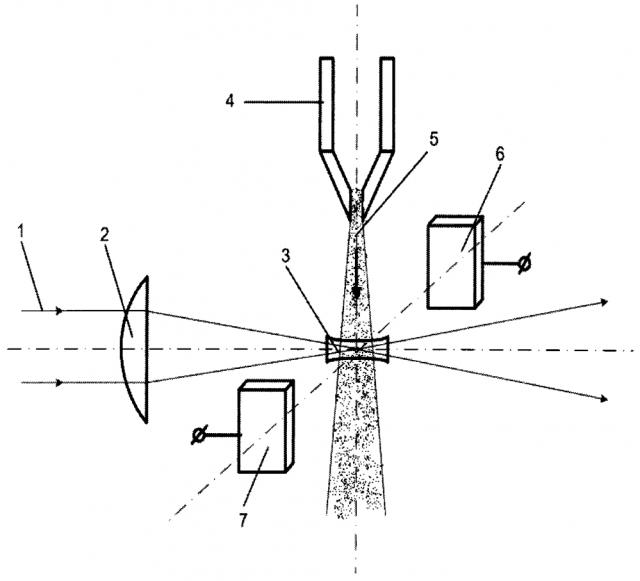

Для уяснения изобретения на рисунке показано схематическое изображение одной из возможных конструкций, реализующих способ. Лазерный пучок 1, входящий в камеру взаимодействия, фокусируется линзой 2, создавая фокальную зону 3, т.е. условно цилиндрическую область с высокой плотностью энергии. Дозатор 4 обеспечивает формирование пылевой струи 5 через фокальную зону. Покрытие осаждается на обрабатываемой поверхности 6. В вариантах с применением тлеющего разряда или при формировании композитных покрытий обрабатываемая поверхность 6 и вспомогательный электрод 7 подключаются к источнику напряжения.

Осаждение покрытий происходит при облучении лазером газопылевой среды с частицами микронных размеров, которые поступают в фокальную зону (область каустики) и эффективно испаряются или разлагаются в процессе их лазерной абляции. Массовый поток и скорость пылевых частиц при их свободном падении через фокальную зону задается параметрами дозатора и его высотой расположения относительно фокальной зоны. В этих условиях вследствие слабого теплообмена частиц с окружающим газом их полное испарение при небольшой скорости движения становится возможным в поле излучения даже относительно маломощного лазера. Осаждение паров происходит на обрабатываемую поверхность, расположенную в непосредственной близости от фокальной зоны. Для интенсификации плазмохимических реакций на поверхности покрытия и улучшения его адгезии используют вспомогательный нагрев подложки. При формировании функциональных покрытий сложного состава в процессе осаждения зажигают тлеющий разряд между обрабатываемой поверхностью и вспомогательным электродом-катодом. При этом на обрабатываемую поверхность за счет катодного распыления дополнительно осаждаются атомы материала катода или в случае реактивного катодного распыления продукты плазмохимических реакций атомов металлов с активной газовой средой.

В случае абляции пылевых частиц, производимой до не полного их испарения, можно при осаждении регулировать соотношение паровой и дисперсной фаз. Так как частицы в результате абляции заряжаются за счет процессов термоэлектронной эмиссии, для регулирования потоков паровой и дисперсной фаз можно создавать электрическое поле между обрабатываемой поверхностью и вспомогательным электродом. Совместное осаждение паровой и дисперсной фаз позволяет формировать нано- и микрокомпозитные гибридные покрытия, расширяющие диапазон их функциональных свойств.

Для осуществления изобретения осаждение покрытий на обрабатываемую поверхность производят в герметичной камере взаимодействия. Камера заполняется газом либо инертным (аргон, гелий), либо химически активным (азот, углеводороды и др.), либо их смесью. Рабочее давление в камере поддерживается в диапазоне от 0,1 Тор до атмосферного. Размер частиц дисперсной фазы выбирается предпочтительно от субмикронных до десятков микрон. Величина потока частиц дисперсной фазы задается режимом работы дозатора и составляет от 0,1 до десятков миллиграмм в секунду. В качестве материала частиц может быть использован широкий спектр веществ, в том числе оксиды (кремния, алюминия), нитриды (бора, алюминия, титана), карбиды (бора, кремния), сульфиды (кадмия), металлы (титан, алюминий, молибден, ниобий), углерод или их комбинации, в соответствии с необходимыми функциональными свойствами покрытия. Обрабатываемая поверхность располагается в непосредственной близости от фокальной зоны. Предусмотрена возможность ее нагрева от комнатной температуры до сотен градусов Цельсия. Материал обрабатываемой поверхности также задается функциональным применением обрабатываемых изделий и может представлять собой конструкционные и нержавеющие стали, алюминий и его сплавы, реакторный графит, кремний электронного качества и т.д. Облучение пылевой среды производится серийно изготовляемыми лазерами, в том числе, твердотельными, волоконными или CO2-лазером мощностью от сотен ватт до нескольких киловатт в импульсно-периодическом или непрерывном режиме. Интенсивность облучения в фокальной зоне составляет 104 - 105 Вт/см2. Лазерное излучение фокусируется на потоке свободно падающих частиц дисперсной фазы с предпочтительным диаметром фокального пятна порядка 1 мм. При этом длина фокальной зоны (область каустики), задаваемая параметрами фокусирующих линз, должна быть не меньше диаметра пылевой струи в этой зоне. Осаждение покрытия на обрабатываемой поверхности происходит за счет процессов диффузии, конвекции и реактивного движения паров при абляции пылевых частиц.

При осаждении покрытия с использованием катодного распыления в тлеющем разряде, камера взаимодействия заполняется газом при давлении 0,1-10 Тор или несколько выше, вплоть до порога сохранения устойчивости разряда. Величина напряжения, подаваемого на подложку и вспомогательный электрод (катод) определяется, в первую очередь, межэлектродным расстоянием и давлением в камере. При этом величина разрядного тока зависит в основном от площади поверхности подложки. Газоразрядная плазма занимает объем между подложкой и вспомогательным электродом. Материал катода (титан, алюминий, ниобий, молибден, графит) выбирается как для коррекции стехиометрического состава покрытия, так и для формирования функциональных покрытий более сложного состава.

При формировании композитных покрытий, представляющих собой пленку с распределенными в ней частицами дисперсной фазы, мощность лазерного излучения снижают ниже порога полной абляции пылевых частиц. Соотношение потоков паровой и дисперсной фаз при формировании покрытия регулируется не только мощностью лазера, размером исходных пылевых частиц и временем их пролета через фокальную зону, но и дополнительно с помощью электрического поля. Для этого на обрабатываемую поверхность и вспомогательный электрод подается регулируемое постоянное напряжение, величина которого ограничивается возникновением пробоя в межэлектродном промежутке.

Таким образом, использование изобретения позволяет получать функциональные покрытия с применением относительно маломощных твердотельных, волоконных и CO2 лазеров в квазинепрерывном или непрерывном режиме с возможным расширением технологических процессов. Предварительно были получены покрытия из твердых материалов (нитрид алюминия, карбид бора, композит оксид кремния/оксид алюминия, углерод), содержащие частицы дисперсной фазы, на подложках из стали Ст. 3 и нержавеющей стали 1Х18Н10Т, а также полупроводниковые покрытия нитрида алюминия и сульфида кадмия на подложках из кремния.

1. Способ получения функциональных покрытий, включающий осаждение на обрабатываемую поверхность продуктов лазерной абляции частиц пылевого потока, которое осуществляют в герметичной камере, отличающийся тем, что упомянутую камеру заполняют газом в виде инертного газа или химически активного газа или смесью указанных газов, а абляцию пылевых частиц осуществляют до полного или частичного их испарения при интенсивности лазерного облучения величиной 104 - 105 Вт/см2 и ниже порога зажигания оптического разряда при поддержании рабочего давления в камере от 0,1 Тор до величины атмосферного давления.

2. Способ получения функциональных покрытий, включающий осаждение на обрабатываемую поверхность продуктов лазерной абляции частиц пылевого потока, которое осуществляют в герметичной камере, отличающийся тем, что упомянутую камеру заполняют газом в виде инертного газа или химически активного газа или смесью указанных газов, а абляцию пылевых частиц осуществляют до полного или частичного их испарения при интенсивности лазерного облучения величиной 104 - 105 Вт/см2 и ниже порога зажигания оптического разряда, причем в процессе осаждения дополнительно зажигают тлеющий разряд между обрабатываемой поверхностью и вспомогательным электродом - катодом.

3. Способ получения функциональных покрытий, включающий осаждение на обрабатываемую поверхность продуктов лазерной абляции частиц пылевого потока, которое осуществляют в герметичной камере, отличающийся тем, что упомянутую камеру заполняют газом в виде инертного газа или химически активного газа или смесью указанных газов, а абляцию пылевых частиц осуществляют до полного или частичного их испарения при интенсивности лазерного облучения величиной 104 - 105 Вт/см2 и ниже порога зажигания оптического разряда при поддержании рабочего давления в камере от 0,1 Тор до величины атмосферного давления, причем в процессе осаждения создают электрическое поле между обрабатываемой поверхностью и вспомогательным электродом.