Устройство и керамическая оболочка для получения отливок с монокристаллической и направленной структурой

Иллюстрации

Показать всеИзобретение относится к литейному производству и может быть использовано для литья отливок с монокристаллической и направленной структурой из жаропрочных никелевых сплавов. Устройство содержит шлюзовую камеру, вакуумную камеру, печь нагрева керамических оболочек, расположенную в вакуумной камере и содержащую теплоизолирующие стенки 23, верхний нагреватель, нижний нагреватель 27, нижний экран, разделяющий зону охлаждения и зону нагрева, верхний экран 22 и подвесную систему для перемещения керамических оболочек. Керамическая оболочка содержит расположенные в один ряд формы 1 отливаемых деталей со стартовыми и прибыльными частями, которые образуют канал, на котором размещен патрубок для заливки расплава. На торцах канала расположены скобы 4, обхватывающие подвески 10. Под печью размещен холодильник 29. Оболочки устанавливают на перекладины 9 с подвесками 10. Расплав через воронку 21 и коллектор 15 заливают в формы оболочек и перемещают оболочки в зону охлаждения через окна нижнего экрана и между зигзагами змеевика нижнего нагревателя. Обеспечивается увеличение количества деталей, отливаемых за один технологический цикл, повышение точности геометрии отливок и качества их поверхности. Достигается увеличение коэффициента использования литейного сплава. 2 н. и 1 з.п. ф-лы, 9 ил., 1 табл.

Реферат

Изобретение относится к литейному производству и может быть использовано для литья отливок с монокристаллической и направленной структурой из жаропрочных никелевых сплавов, например деталей горячего тракта газотурбинных двигателей (ГТД), в частности рабочих лопаток, створок сопла, а также для получения монокристаллических заготовок из сплава Ni-W для изготовления затравок, образцов для испытания сплавов на прочность.

Известно устройство для получения отливок с направленной и монокристаллической структурой, содержащее зону нагрева с нагревателем, зону охлаждения с подвижным и неподвижным водоохлаждаемыми холодильниками, теплоизолирующий экран, разделяющий зону нагрева и зону охлаждения, причем неподвижный холодильник и экран выполнены с соосными отверстиями, неподвижный холодильник установлен под экраном, при этом при отливке заготовок керамическую оболочку, состоящую из нескольких форм, устанавливают на подвижный холодильник, и заполненные расплавом формы перемещают из зоны нагрева в зону охлаждения через отверстия в экране и отверстия в неподвижном холодильнике (патент РФ №2258578, Кл. B22D 27/04, опубл. 20.08.2005).

Недостатком этого устройства является то, что в исходном положении стартовые участки форм располагаются на подвижном холодильнике и окружены холодными поверхностями неподвижного холодильника. При таких условиях нагреть затравки из сплава Ni-W хотя бы до 1300°C с тем, чтобы передать отливкам заданную монокристаллическую структуру, практически невозможно. Кроме того, из-за наличия неподвижного холодильника с отверстиями задействовать в устройстве шлюзовую камеру проблематично. Поэтому работа устройства отличается низкой производительностью и рассчитано только для получения отливок с направленной структурой.

Также известно устройство для получения отливок с направленной и монокристаллической структурой, содержащее вертикальную вакуумную камеру, внутри которой размещена плавильная печь, печь подогрева форм (ППФ) прямоугольной формы в горизонтальном сечении с двумя нагревателями верхней и нижней зоны, механизм перемещения керамической формы, раздвижной экран, разделяющий зону нагрева и зону охлаждения, емкость для кристаллизации отливок с жидкометаллическим охладителем, на поверхности которого расположен тепловой экран, причем формы и размеры верхней части емкости соответствует размерам наружной стенки ППФ, а размеры ее нижней части - размерам внутренней стенки ППФ (Патент РФ №2398653, Кл. B22D 27/04, опубл. 10.09.2010).

Недостатки данного устройства следующие.

В процессе кристаллизации раздвижной экран может экранировать только те формы отливаемых деталей, которые расположены в плоскости симметрии ППФ, поэтому количество деталей, отливаемых за один технологический цикл, ограничено длиной ППФ. Кроме того, раздвижной экран требует обеспечение больших зазоров с нагревателем нижней зоны и тепловым экраном, что увеличивает расстояние между зонами нагрева и охлаждения и ухудшает качество отливок.

Большая часть боковой поверхности емкости с жидкометаллическим охладителем окружена нагревательными элементами. Несмотря на то, что нагревательные элементы ускоряют расплавление охладителя, при кристаллизации они экранируют емкость и препятствуют лучистому отводу тепла от нее, что может привести к недопустимому росту температуры охладителя, снижению температурного градиента и ухудшению структуры отливок.

Наиболее близким к заявляемому (прототип) устройству является устройство для получения отливок с направленной и монокристаллической структурой, содержащее размещенную внутри вакуумной камеры печь нагрева керамических оболочек с теплоизолированными стенками, внутри печи нагрева керамических оболочек вдоль ее боковых стенок расположены верхний нагреватель в виде двух параллельных пластин из композиционного материла и нижний нагреватель с передней П-образной перемычкой, при этом сверху печь нагрева керамических оболочек закрыта крышкой с пазом для прохода подвесок и воронки, под печью нагрева керамических оболочек расположена на подъемном водоохлаждаемом столе емкость с жидкометаллическим охладителем, между емкостью и теплоизоляционным экраном расположены теплоизоляторы, для перемещения керамических оболочек из зоны нагрева в зону охлаждения в вакуумной камере установлен механизм вертикального перемещения керамических оболочек, при этом литниковые чаши оболочек располагаются на перекладинах, подвешенных на подвесках, а формы отливаемых деталей в ней находятся в подвешенном состоянии (патент РФ №2267380, Кл. B22D 27/04, опубл. 10.01.2006).

К недостаткам прототипа можно отнести значительное расстояние между нижним нагревателем и поверхностью жидкометаллического охладителя - порядка 70…100 мм, обусловленное расположенной выше охладителя кромкой емкости, наличием между ней и нагревателем изоляторов и экрана. В результате чего значительная часть высоты отливок кристаллизуется еще до касания охладителя. Фактически отвод тепла в этом устройстве осуществляется преимущественно за счет теплоизлучения керамических оболочек. При этом поверхность жидкометаллического охладителя, верхний край емкости, теплоизоляторы и нижний экран, окружающие керамические оболочки и принимающие от них лучистый тепловой поток, могут быть нагреты до 700…1200°C. При таком окружении отвод тепла от керамических оболочек, необходимый для получения качественных отливок, не столь значительный, как это принято считать при использовании жидкометаллического кристаллизатора.

При тепловой усадке кристаллизуемой отливки керамическая оболочка слегка растрескивается. Охладитель при этом может проникать в трещины керамической оболочки и вступать в контакт с отливкой с последующим растворением ее поверхностного слоя и образованием на ней дефектов. Поскольку атомы охладителя для жаропрочных сплавов, как правило, являются вредными примесями, за исключением алюминия, то отливки с указанными дефектами утилизации не подлежат. Кроме того, в случае пробоя оболочки расплав стекает в охладитель, растворяется в нем, и образовавшийся сплав не утилизируется.

Использование жидкого алюминия в качестве охладителя проблематично из-за его высокой активности. В частности, при использовании чугунной емкости алюминий слегка растворяет ее стенки, особенно вблизи ее верхнего края. При этом на дне ее образуется слой твердого сплава с уменьшением глубины погружения. Глубина уменьшается также и за счет отложения на дне оксидов алюминия, образующихся на его поверхности. Чистка ее от оксидов, как правило, производится в опасных для здоровья условиях - при открытой плавильной камере и при температуре печи нагрева керамических оболочек и алюминия порядка 700…800°C. После 45…55 плавок стенки чугунной ванны на уровне зеркала алюминия утоняются до 5 мм, а глубина погружения керамических оболочек не превышает нескольких сантиметров. Использование же графитовой емкости, наиболее инертной к алюминию, слишком дорого для серийного производства и, кроме того, графит относительно хрупкий материал. Армирование графитовой емкости оболочкой из жаропрочного сплава ослабляет теплоотвод.

Следует также отметить, что в процессе нагрева алюминий может непредсказуемо вскипать в виде поднимающейся вверх алюминиевой пены и выводить из строя печь нагрева керамических оболочек.

Подвешивание керамических оболочек вынуждает под литниковой чашей предусматривать несущие элементы-литники с тем, чтобы при погружении заполненных оболочек в алюминий графитовые серьги подвесок не врезались в углеродные теплоизоляторы и не вызвали касания их с алюминием с последующим возникновением вскипания. Это обстоятельство вынуждает увеличивать высоту несущих элементов до 70-80 мм с тем, чтобы в конце погружения гарантировать промежуток между серьгой и изоляторами порядка 2-3 см.

Литниковый «лес» вместе с чашей, имеющий высоту порядка 120…130 мм, экранирует нижерасположенные формы отливаемых деталей, замедляет достижение теплового равновесия при нагреве и создает условия образования неоднородного теплового поля, возникновения термических напряжений, трещин и пробоя керамических оболочек при заливке. Этому также способствует и взаимное экранирование самих форм лопаток. В зоне охлаждения взаимное экранирование ослабляет лучистый отвод тепла, способствует снижению качества макроструктуры. В связи с этим в устройстве используются керамические оболочки, изготовленные не более чем с двумя рядами форм отливаемых деталей с тем, чтобы хотя бы одна сторона формы была обращена к нагревателю. Это ограничивает степень загруженности печного пространства и количество деталей, отливаемых за один технологический цикл.

Известна керамическая оболочка, содержащая литниковую чашу и питатели рабочих полостей, при этом на дне чаши выполнена замкнутая канавка в виде плоской рамы, сообщающейся с питателями и имеющей кольцевую, треугольную или прямоугольную форму, а питатели (литники) под литниковой чашей выполнены в виде U-образных каналов, каждая из которых попарно объединяет входы форм отливаемых деталей (Патент РФ №114282, Кл. B22D 27/04, опубл. 20.03.2012).

Несмотря на то, что такое выполнение керамической оболочки несколько уменьшает расход сплава, однако наличие в ней чаши и несущих элементов не позволяет существенно уменьшить расход литейного сплава.

Наиболее близкой к заявляемой керамической оболочке (прототипом) является керамическая оболочка для получения малогабаритных турбинных лопаток методом направленной кристаллизации, содержащая формы отливаемых лопаток, расположенные одна над другой соосно в несколько ярусов, причем формы содержат стартовые полости с затравочными карманами, кроме того оболочка содержит литниковую чашу, систему вертикальных и горизонтальных литниковых каналов с соотношением площадей поперечного сечения 1:(1-2), расположенных между стартовой полостью и чашей (Патент РФ 2302923, Кл. B22D 27/04, опубл. 20.07.2007).

Недостатком этой керамической оболочки состоит в том, что вершины «конусов» на верхних ярусах располагаются на замковых частях формы лопатки нижнего яруса; поскольку сплав в вершине «конуса» остывает быстрее, чем в ниже расположенной массивной замковой части, передача структуры от замка к «конусу» происходит не стабильно и, как правило, при низких скоростях кристаллизации, не более 6…8 мм/мин. Поэтому при использовании такой керамической оболочки выход годного по макроструктуре относительно низок и получение мелкодисперсной дендритной структуры для повышения усталостной прочности проблематично. Керамическую оболочку изготавливают не более чем в два яруса, поскольку глубина погружения в жидкий алюминий после каждой плавки уменьшается, поэтому увеличение количества деталей, отливаемых за один технологический цикл, не столь значительно. Вертикальные литники между стартовой полостью и чашей выполнены преимущественно для обеспечения жесткости и прочности керамической оболочки. Поэтому диаметры их каналов составляют не менее 10 мм. Соответственно коэффициент использования литейного сплава относительно низок.

Технический результат заявляемого устройства - увеличение количества деталей, отливаемых за один технологический цикл, повышение точности геометрии отливок и качества их поверхности, уменьшение температуры нагрева оболочек и снижение материальных затрат.

Технический результат заявленной керамической оболочки - увеличение коэффициента использования литейного сплава.

Устройство для получения отливок с монокристаллической и направленной структурой из жаропрочных никелевых сплавов, содержащее шлюзовую камеру, вакуумную камеру, печь нагрева керамических оболочек, расположенную в вакуумной камере и содержащую теплоизолированные стенки, крышку, нижний и верхний нагреватели, нижний экран, разделяющий зону охлаждения и зону нагрева, верхний экран, размещенный на печи нагрева, воронку для заливки расплава в формы керамической оболочки, установленную на верхнем экране, и подвесную систему для перемещения керамических оболочек. Устройство для получения отливок с монокристаллической и направленной структурой из жаропрочных никелевых сплавов также снабжено водоохлаждаемым холодильником, размещенным под печью нагрева, коллектором, расположенным на керамических оболочках и выполненным с отверстиями по числу керамических оболочек. При этом водоохлаждаемый холодильник и нижний нагреватель выполнены в виде змеевиков, а подвесная система содержит соединенные с подвесками перекладины для установки керамических оболочек и выполнена с возможностью обеспечения перемещения керамических оболочек во время кристаллизации расплава в зону охлаждения через окна, выполненные в нижнем экране и между зигзагами нижнего нагревателя и водоохлаждаемого холодильника.

Указанные признаки являются существенными.

Замена емкости с жидкометаллическим охладителем водоохлаждаемым холодильником исключает необходимость после 50-и плавок изготавливать чугунную ванну и заполнять ее алюминием, а потом после нескольких плавок еще и чистить его поверхность от оксидов. Размещение холодильника под печью нагрева керамических оболочек допускает расположение нижнего экрана на водоохлаждаемой поверхности холодильника, что дает возможность сблизить зоны нагрева и охлаждения, повысить температурный градиент и улучшить структуру монокристаллической отливки.

Выполнение нижнего нагревателя в виде змеевика обеспечивает равномерное распределение лучистого теплового потока, исходящего от нижнего нагревателя, по периметрам форм деталей при кристаллизации; позволяет без уменьшения мощности нагрева уменьшить температуру оболочек, повысить ресурс теплоизоляции, сократить простой плавильной установки, связанный с заменой изношенной теплоизоляции, а также снизить поперечные температурные градиенты, термические напряжения в стержнях и их коробление, а также повысить точность геометрии отливок и качество их поверхности.

Стоячее положение керамических оболочек и расположение на них коллектора с отверстиями под каждую оболочку под воронкой позволяет упразднить в оболочках литниковые чаши и несущие литники. Это в свою очередь позволяет уменьшить расход металла и повысить коэффициент использования литейного сплава. Кроме того, такая конструкция подвесной системы обеспечивает ей повышенную податливость. При случайном касании движущейся вниз оболочки какой-либо поверхности, например, нижнего экрана, она может относительно легко и безаварийно сместиться в сторону и продолжать свое перемещение. Отсутствие чаши и литникового «леса» под ней облегчает нагрев оболочек сверху, что в свою очередь уменьшает термические напряжения и снижает риск пробоя оболочек в литниковой системе.

Чем меньше промежутки между изогнутыми поверхностями нижнего нагревателя и холодильника, соответственно, тем круче тепловой фронт и тем уже ряды форм отливаемых деталей в керамических оболочках.

Керамическая оболочка для получения отливок с монокристаллической и направленной структурой из жаропрочных никелевых сплавов содержит формы отливаемых деталей со стартовыми и прибыльными частями. При этом формы отливаемых деталей расположены в оболочке в ряд, причем их прибыльные части образуют канал, на котором размещен патрубок для заливки расплава, а на торцах канала расположены скобы для соединения с подвесной системой.

Указанные признаки являются существенными. Расположение форм в керамической оболочке в один ряд, в котором их прибыльные части образуют канал, на торцах которого расположены скобы, обеспечивает каждой оболочке устойчивое вертикальное положение на перекладине подвесной системы и позволяет ей перемещаться сквозь узкие промежутки нагревателя, холодильника и узкие окна нижнего экрана и кристаллизоваться обособленно от других оболочек, а также загружать печное пространство тремя и более рядами форм деталей и, таким образом, больше отливать отливок за один технологический цикл.

Формы отливаемых деталей могут быть расположены в керамической оболочке с наименьшей шириной ряда, что позволяет уменьшать промежутки между изогнутыми поверхностями нижнего нагревателя и холодильника и, тем самым, увеличить температурный градиент теплового фронта.

При наличии в отливаемых деталях широких поперечных участков, например, бандажных полок в лопатках ГТД, формы отливаемых деталей в керамической оболочке могут быть расположены в плоскости ряда под углом к вертикали, причем на приподнятых краях поперечных участков имеются полости прибылей, что повышает на этих участках плотность и качество структуры.

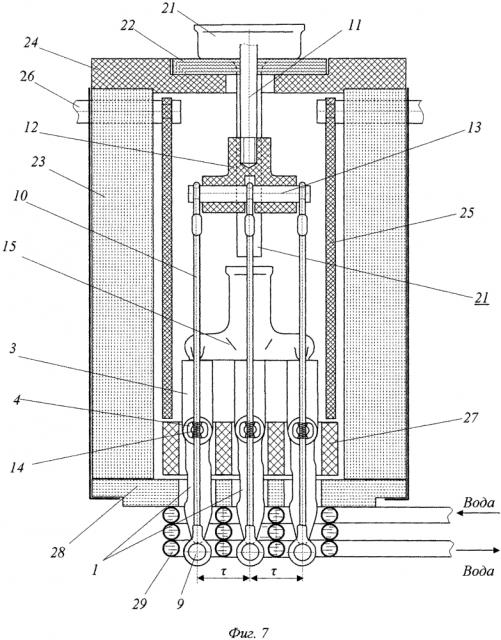

На фиг. 1 изображена керамическая оболочка лопаток ГТД (продольный разрез);

на фиг. 2 - керамическая оболочка лопаток ГТД (вид спереди с разрезами в стартовой части и скобе);

на фиг. 3 - керамическая оболочка, в которой формы отливаемых деталей наклонены в плоскости ряда;

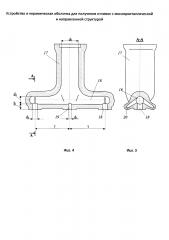

на фиг. 4 - керамический коллектор (продольный разрез);

на фиг. 5 - сечение А-А фиг. 4;

на фиг. 6 - подвесная система (вид сбоку);

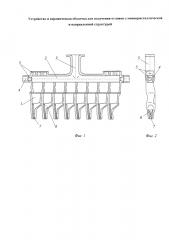

на фиг. 7 - печь нагрева керамических оболочек (продольный разрез);

на фиг. 8 - нижний нагреватель в виде змеевика и три ряда проекций поперечных сечений форм отливаемых лопаток;

на фиг. 9 - холодильник в виде водоохлаждаемого змеевика.

Керамическая оболочка, используемая в предложенном устройстве (фиг. 1, 2), содержит, например, формы 1 отливаемых лопаток ГТД с бандажными полками, выстроенных в один ряд с наименьшей шириной (фиг. 7). Прибыльные части форм образуют канал 2 в виде трубки, вытянутой по длине и в плоскости ряда. На стенках канала 2 сверху размещен патрубок 3, на торцах - скобы 4 и промывники 5 для удаления модельной массы и извлечения из оболочки арматуры. Внешний диаметр канала 2 и патрубка 3 не превышает толщину ряда форм 1. Стартовая часть форм (фиг. 1 и 2) состоит из полостей «конуса» с «косынками» 6 и полуконического затравочного кармана 7, полость которого сообщается с вершиной полости «конуса» капилляром в виде синусоиды (фиг. 2).

Если в отливаемых лопатках ГТД имеются широкие бандажные полки, то формы отливаемых лопаток располагают в плоскости ряда под углом к вертикали (фиг. 3). Причем на приподнятых вследствие наклона краях бандажных полок имеются полости прибылей 8.

В подвесной системе предлагаемого устройства (фиг. 6 и 7) каждая керамическая оболочка стоит на своей перекладине 9 в виде молибденового прутка. Сама перекладина 9 подвешена на двух углеродных подвесках 10, обхватываемых скобами 4. Все углеродные подвески 10 висят на двух подвесках, состоящих из молибденовых прутков 11 с привинченными серьгами 12 и осями 13. Для предотвращения взаимодействия скоб 4 с подвесками 10 на последние нанизаны вольфрам-рениевые «пружины» 14.

Для заливки трех керамических оболочек сверху на их патрубках 3 (фиг. 5 и 6) расположен коллектор 15. Коллектор 15 (фиг. 4 и 5) состоит из канала 16 и патрубка 17. По длине канала имеются три отверстия с шагом τ - два боковых 18 и одно центральное 19.

Диаметры полостей коллектора определены из равенства:

(h/d3 2)=(h/d4 2+(τ-d2/2)/d1 2),

где d1, d2, d3, d4 - диаметры канала 16, патрубка 17, центрального отверстия 19 и бокового отверстия 18 соответственно; h - высота отверстий 18 и 19.

Для обеспечения устойчивого положения в коллекторе 15 предусмотрены опоры 20. Для залива расплава в формы используют воронку 21, расположенную на верхнем экране 22. Сливной конец воронки расположен в патрубке 17 коллектора 15.

Печь нагрева керамических оболочек (фиг. 7) содержит теплоизолированные стенки 23, крышку 24, верхний нагреватель 25 с токоподводами 26, нижний нагреватель 27 и нижний экран 28 с окнами, расположенный на водоохлаждаемом холодильнике 29.

Нижний нагреватель 27 и водоохлаждаемый холодильник 29 (фиг. 8 и 9) выполнены в плане в виде зигзагообразных змеевиков. Промежутки между изогнутыми поверхностями (зигзагами) и окна в нижнем экране 28 обеспечивают возможность перемещения залитых керамических оболочек при кристаллизации. Причем шаг τ указанных промежутков и расположения керамических оболочек, а также отверстий в коллекторе 15 и окон в нижнем экране 28 один и тот же (фиг. 4, 7, 8 и 9). На чертежах обозначены: керамические заглушки - 30, полуконические затравки - 31 (фиг. 6).

Работа предлагаемого устройства рассмотрена на примере изготовления отливок с монокристаллической структурой для лопаток ГТД.

По существующей технологии изготавливают по выплавляемым моделям три керамические оболочки, каждая из которых состоит из девяти форм 1 лопаток ГТД, выстроенных в один ряд с наименьшей шириной и прибыльной частью в виде канала 2 со скобами 4 на торцах и патрубком 3. Причем формы 1 в оболочках изготавливают со стартовыми частями с косынками 6 и полуконическим затравочным карманом 7. (Высота лопатки - 87 мм, длина - 38 мм, ширина - 16 мм.) На три оболочки изготавливают по выплавляемым моделям один коллектор 15 и одну воронку 21.

Далее подготавливают керамические оболочки к заливке. Вставляют в промывники 5 керамические заглушки 30, а в затравочные карманы 7 - полуконические затравки 31 из сплава Ni-W с аксиальной ориентацией [001] и азимутом [010], параллельно плоскости ряда.

Подготавливают плавильную установку типа УВНК. Производят монтаж водоохлаждаемого холодильника 29. Устанавливают на него нижний экран 28 из углеродного материала марки ТУМ-1 в виде плиты толщиной 25 мм и с тремя окнами 380×34 мм, расположенными с шагом τ=66 мм. Утепляют в печи нагрева керамических оболочек (далее по тексту - «печь») боковые стенки 23 теплоизоляцией, производят монтаж верхнего нагревателя 25. Устанавливают нижний нагреватель 27 - в виде графитового змеевика высотой 50 мм, толщиной 18 мм с промежутками между зигзагами 48 мм и шагом τ=66 мм - и крышку 24.

Подготавливают подвесную систему: привинчивают к молибденовым пруткам 11 графитовые серьги 12, на оси 13 которых подвешивают с шагом τ=66 три подвески 10 в виде шнуров технических углеродных диаметром 8 мм с наполнением (ТУ 1916-003-18070047-98) с нанизанными «пружинами» 14. К подвескам 10 подвешивают молибденовые перекладины 8 - ⌀ 20 мм, длиной 350 мм. Подготовленные три оболочки ставят на перекладины 9, обхватив подвески 10 скобами 4. Сверху на патрубки 3 керамических оболочек устанавливают коллектор 15 с тремя отверстиями, расположенными с шагом 66 мм. На серьги 12 кладут верхний экран 22 и устанавливают воронку 21, углубляя ее нижний сливной конец в патрубок 17 коллектора 15.

Подготовленную подвесную систему вводят в шлюзовую камеру (не показана), вакуумируют ее, открывают вакуумный затвор и дверь печи нагрева керамических оболочек. Перемещают подвесную систему в вакуумную плавильную камеру (не показана) и вводят в печь. Закрывают ее и опускают на уровень, при котором торцы затравочных карманов 7 находятся на 3...5 мм выше нижней плоскости нижнего нагревателя 27. Производят нагрев керамических оболочек при вакууме 5·10-2 мм рт.ст. и при температуре на верхнем и нижнем нагревателях 1530°C. Одновременно с нагревом керамических оболочек расплавляют мерную шихтовую заготовку из сплава типа ЖС массой 4,3 кг. Производят заливку всех оболочек расплавом через воронку 21 и коллектор 15, нагретым до 1550°C, и при температуре между оболочками 1530°C. После заливки - выдерживают 0,5 мин. Залитые оболочки погружают в зону охлаждения с переменной скоростью, при этом каждая оболочка проходит через свой тепловой фронт в начале - со скоростью (3±0,5) мм/мин. После 20…30 мм погружения скорость перемещения постепенно увеличивали до (10+2) мм/мин. Залитые керамические оболочки перемещают вниз на 130 мм, после чего печь обесточивают и при снижении температуры на нагревателях ниже 900°C поднимают их на исходный уровень.

Далее по существующей технологии отливки перемещают в шлюзовую камеру, выдерживают 5 мин, извлекают из шлюзовой камеры, отбивают керамику, отрезают от ЛПС лопатки, обдувают их электрокорундом. После травления лопатки контролируют на макроструктуру и подвергают рентгенопросвечиванию.

Далее от лопаток отрезают «конусы» с последующим глубоким травлением. Методом рентгеноструктурного анализа протравленных «конусов» определяют отклонения продольных осей от заданной кристаллографической ориентации. После термической обработки лопатки отправляют на капиллярный люминесцентный контроль.

В таблице представлены результаты плавок монокристаллических лопаток в заявленном устройстве и по прототипу. (По капиллярному люминесцентному контролю, рентгенопросвечиванию анализу выход годного как по предлагаемому способу, так и по прототипам (к устройству и оболочке) был практически одинаковым и составлял 96 - 98% от годных по макроструктуре.)

По прототипам за один технологический цикл заливались две керамические оболочки, каждая из которых имела двухъярусное расположение форм лопаток и по два ряда на одной оболочке. Брак по макроструктуре по прототипу обусловлен главным образом зарождением «паразитных» кристаллов на «конусах», вершины которых начинались от массивных замков лопаток первого яруса.

На лопатках, отлитых на предлагаемом устройстве, отсутствовал серовато-розовый налет, характерный для лопаток, отлитых на прототипе.

Из таблицы видно, что предлагаемое устройство с керамической оболочкой позволяет повысить выход годного по макроструктуре на 10,9% и коэффициент использования литейного сплава в два раза.

Опытным путем замечено, что при снижение температуры нагрева оболочек до 1530°C ресурс теплоизоляции повышается приблизительно до 87-90 плавок.

В процессе заливки в предлагаемом устройстве отсутствовал пробой керамической оболочки. При заливке же в устройстве по прототипу произошел один пробой.

Таким образом, применение предлагаемого устройства и керамической оболочки позволит отливать качественные монокристаллические лопатки ГТД с повышенным выходом годного без использования жидкометаллического кристаллизатора, с малым расходом литейного сплава и теплоизоляции, снизить простой оборудования и улучшить условия труда плавильщика и, как следствие, снизить себестоимость изготовления монокристаллических лопаток ГТД.

1. Устройство для получения отливок с монокристаллической и направленной структурой из жаропрочных никелевых сплавов, содержащее шлюзовую камеру, вакуумную камеру, керамические оболочки, печь нагрева керамических оболочек, расположенную в вакуумной камере и содержащую теплоизолированные стенки, крышку, нижний и верхний нагреватели, нижний экран, разделяющий зону охлаждения и зону нагрева, верхний экран, размещенный на печи нагрева, воронку для заливки расплава в формы керамических оболочек, установленную на верхнем экране, и подвесную систему для перемещения керамических оболочек, отличающееся тем, что оно снабжено водоохлаждаемым холодильником, размещенным под печью нагрева, коллектором, расположенным на патрубках керамических оболочек и выполненным с отверстиями по числу керамических оболочек, при этом водоохлаждаемый холодильник и нижний нагреватель выполнены в виде змеевиков, а подвесная система содержит соединенные с подвесками перекладины для установки керамических оболочек и выполнена с возможностью обеспечения перемещения керамических оболочек во время кристаллизации расплава в зону охлаждения через окна, выполненные в нижнем экране и между зигзагами нижнего нагревателя и водоохлаждаемого холодильника.

2. Керамическая оболочка для получения отливок с монокристаллической и направленной структурой из жаропрочных никелевых сплавов, содержащая формы отливаемых деталей со стартовыми и прибыльными частями, отличающаяся тем, что формы отливаемых деталей расположены в оболочке в ряд, причем их прибыльные части образуют канал, на котором размещен патрубок для заливки расплава, а на торцах канала расположены скобы для соединения оболочки с подвесной системой.

3. Керамическая оболочка по п. 2, отличающаяся тем, что при отливке лопаток газотурбинных двигателей формы в плоскости ряда расположены под углом к вертикали, при этом на бандажных полках отливок лопаток выполнены полости прибылей.