Трафаретная печатная форма для солнечного элемента и способ печати электрода солнечного элемента

Иллюстрации

Показать всеИзобретение касается трафаретной печатной формы для использования при печати проводящей пасты для одновременного формирования шинного электрода и множества пальцевых электродов на солнечном элементе. Причем указанная трафаретная печатная форма включает в себя отверстие для шинного электрода и множество отверстий для пальцевого электрода, причем отверстия для пальцевого электрода имеют ширину отверстия меньше чем 80 мкм и причем трафаретная печатная форма имеет множество блокированных зон в отверстии для шинного электрода, сформированных только в положениях, выровненных с отверстиями для пальцевых электродов. Применение этой печатной формы для трафаретной печати позволяет снизить стоимость изготавливаемых солнечных элементов, предохранить соединение между шинным электродом и пальцевым электродом от разрушения, не вызывая увеличения потерь от затенения или снижения эстетического качества солнечных элементов, и изготавливать высоконадежные солнечные элементы с хорошей производительностью. 2 н. и 5 з.п. ф-лы, 13 ил., 1 табл.

Реферат

ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение касается трафаретной печатной формы, которая позволяет изготавливать солнечные элементы с долговременной надежностью при хорошей производительности. В частности, оно касается трафаретной печатной формы, в которой рисунок маски шинного электрода модифицирован так, что электроды могут быть сформированы с низкой стоимостью при сохранении высокой эффективности преобразования; и способа печати электродов солнечных элементов с использованием указанной трафаретной печатной формы.

УРОВЕНЬ ТЕХНИКИ

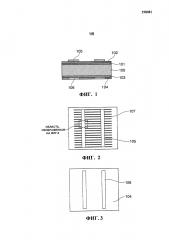

Солнечный элемент, изготавливаемый с помощью технологии предшествующего уровня техники, описывается со ссылкой на его поперечное сечение (фиг. 1), конфигурацию передней поверхности (фиг. 2) и конфигурацию задней поверхности (фиг. 3). В общем, солнечный элемент включает в себя полупроводниковую подложку р-типа 100 из кремния или подобного, в которой легирующая примесь n-типа диффундирует с образованием диффузионного слоя n-типа 101, задавая р-n переход. На диффузионном слое 101 образована антиотражающая пленка 102, такая как SiNx пленка. На задней поверхности полупроводниковой подложки р-типа 100 алюминиевую пасту наносят, по существу, на всю поверхность и обжигают, формируя слой 103 поля задней поверхности (BSF) и алюминиевый электрод 104. Также на задней поверхности широкий электрод 106, известный как шинный электрод, формируют для токоотвода путем нанесения проводящей пасты, содержащей серебро или подобное, и прожигания. На светопринимающей стороне пальцевые электроды 107 для токоотвода и широкие электроды 105, известные как шинные электроды, для токоотвода от пальцевых электродов, организованы в гребенчатый рисунок, так чтобы пересекаться под, по существу, прямыми углами.

При изготовлении солнечных элементов данного типа электроды могут быть сформированы различными способами, включая испарение, электроосаждение, печать и подобное. Передние пальцевые электроды 107 обычно формируют с помощью способа печати/прожигания, описываемого ниже, вследствие легкости формирования и низкой стоимости. Более конкретно, проводящую пасту, полученную смешением серебряного порошка, стеклоприпоя, органического посредника и органического растворителя в качестве основных компонентов, обычно используют в качестве материала переднего электрода. Проводящую пасту наносят с помощью способа трафаретной печати или подобного, и прожигают при высокой температуре в печи для прожига, формируя передний электрод.

Ниже описывается способ трафаретной печати.

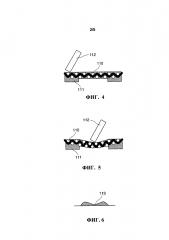

Способ трафаретной печати использует трафаретную печатную форму, которую готовят, обеспечивая ячеистую ткань 110 из ортогонально сотканных нитей основы и утка, покрывая указанную ткань фоточувствительной эмульсией 111, обнажая и удаляя участки эмульсии, чтобы задать, по существу, прямоугольное отверстие трафарета (фиг. 4). Трафаретную печатную форму помещают над местом печати. Печатную пасту (чернила) располагают на трафаретной печатной форме и распределяют по трафарету. Гибким лезвием, известным как печатный ракель 112, проходят при подходящей жесткости ракеля (от 60 до 80 градусов), угле ракеля (от 60 до 80 градусов), давлении или прикладываемом давлении (от 0,2 до 0,5 МПа) и скорости печати (от 20 до 100 мм/сек) для переноса печатной пасты на место печати сквозь отверстие трафарета. Печатную пасту, нанесенную на место печати, затем сушат, образуя печатный рисунок.

Сразу после того, как печатная паста падает сквозь ячейки трафарета, где нити отсутствуют, и пристает к месту печати, печатная паста остается не приставшей к участкам, соответствующим нитям основы и утка в трафарете. Позднее печатная паста, приставшая к участкам, соответствующим ячейкам, начинает растекаться, приводя к непрерывному печатному узору однородной толщины.

Как описано выше, способ трафаретной печати таков, что печатная паста, заполнившая отверстие трафарета на трафаретной печатной форме, переносится на место печати путем переносящего движения печатного ракеля (или лезвия), вследствие чего на месте печати формируется такой же рисунок, как отверстие трафарета на трафаретной печатной форме.

Контактное сопротивление между передним пальцевым электродом 107, образованным с помощью вышеописанного способа, и кремниевой подложкой 100 и сопротивление соединения электрода сильно влияют на КПД преобразования солнечного элемента. Чтобы получить высокий КПД (низкое последовательное сопротивление элемента, высокий коэффициент заполнения (FF)), контактное сопротивление и сопротивление соединения переднего пальцевого электрода 107 должны иметь совсем низкие величины.

Также, площадь электрода должна быть маленькой, чтобы светопринимающая поверхность могла принимать как можно больше света. Чтобы улучшить ток короткого замыкания (Jsc), сохраняя FF, пальцевый электрод должен быть сформирован так, что он может иметь уменьшенную ширину (тонкий) и увеличенную площадь сечения, то есть высокое размерное отношение.

Хотя для формирования электродов солнечных элементов применяют различные способы, известные способы формирования сверхтонких линий, имеющих высокое размерное отношение, включают в себя способ формирования вырезов в элементе и заполнения указанных вырезов пастой (JP-A 2006-54374) и способ печати, основанный на струйной печати. Однако первый способ нежелателен, так как этап формирования вырезов в подложке может вызывать повреждение подложки. Так как последний способ, способ струйной печати разработан с приложением давления к жидкости, чтобы инжектировать капли сквозь тонкое сопло, он подходит для формирования тонких линий, но трудно получать высоту.

С другой стороны, способ трафаретной печати является недорогим высокопроизводительным способом, так как формирование печатного рисунка легкое, повреждение подложки минимизируется регулировкой прикладываемого давления и рабочая скорость на один элемент высокая. Если используют проводящую пасту, имеющую высокую тиксотропию, может быть сформирован электрод, сохраняющий форму после переноса и имеющий высокое размерное отношение.

Как обсуждается выше, способ трафаретной печати больше подходит для формирования электродов с высоким размерным отношением при низкой стоимости, чем другие способы печати.

Однако, когда тонкие линии печатают, используя вышеуказанный способ, возникает проблема того, что соединение между шинным электродом и пальцевым электродом становится очень тонким и при работе разрушается. Если пальцевый электрод на светопринимающей стороне локально утончается или даже разрушается, этот участок становится контролирующим фактором сопротивления, приводя к падению коэффициента заполнения.

Причиной разрушения является различие в толщине пленки при соединении шинного электрода и пальцевого электрода. В трафаретной печати нарастание пасты пропорционально размеру отверстия. А именно, большое нарастание пасты происходит для шинного электрода, соответствующего большому отверстию, тогда как маленькое нарастание пасты происходит для пальцевого электрода, соответствующего маленькому отверстию. Таким образом, возникает различие в толщине пленки между шинным электродом и пальцевым электродом. Если электроды прожигают в таком состоянии, происходит разрушение на границе между шинным электродом и пальцевым электродом, так как шинный электрод с большим нарастанием дает большую усадку. Если различие невелико, возникает явление того, что соединение между шинным электродом и пальцевым электродом становится очень тонким.

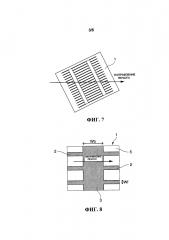

Кроме того, в способе трафаретной печати направление печати (направление перемещения печатного ракеля) также становится фактором, способствующим разрушению. Для предотвращения разрушения пальцевого электрода трафаретной печатной форме 1 обычно придают такой рисунок, что направление печати и отверстие 2 пальцевого электрода, по существу, параллельны, а направление печати и отверстие 3 шинного электрода, по существу, перпендикулярны (фиг. 8). При таком дизайне печатаемые электроды формируются так, что ширина соединения между шинным электродом 13 и пальцевым электродом 12, расположенным на стороне выше по ходу печати относительно пальцевого электрода 12, является очень узкой (фиг. 9). Такое сужение возникает особенно тогда, когда печатают тонкие линии. Это происходит потому, что в месте соединения между отверстием 2 пальцевого электрода и отверстием 3 шинного электрода печатный ракель падает в отверстие 3 шинного электрода, вызывая меньшее нарастание пасты в этом соединении. Напротив, ширина соединения между шинным электродом 13 и пальцевым электродом 12, расположенным на стороне ниже по ходу печати, имеет тенденцию к уширению из-за большего нарастания пасты (фиг. 9). Заметно, что печатная форма включает в себя блокированные или маскированные зоны 5.

Кроме того, вероятно происходит явление образования седла, так как отверстие 3 шинного электрода и значительно шире, чем отверстие 2 пальцевого электрода, и ракель 112 перемещается поперек печатной формы перпендикулярно отверстию 3 шинного электрода, как указано выше. Явление образования седла заключает в том, что, когда печатается широкий открытый участок, такой как шина, ракель 112 давит на указанный открытый участок (фиг. 5), и центральный участок 113 вдавливается глубже, чем края пасты в направлении ширины шинного электрода (фиг. 6). Возникновение явление образования седла вызывает разницу между высотой шинного электрода у его края в направлении его ширины и высотой пальцевого электрода. Так как край шинного электрода с большим нарастанием имеет более высокий фактор усадки во время прожига электрода, соединение между шинным электродом 13 и пальцевым электродом 12 может разрушаться 114 (фиг. 10). Заметим, что на фиг. 10 пунктирная линия означает соединение между шинным электродом 13 и пальцевым электродом 12.

Даже когда пальцевый электрод и шинный электрод печатают раздельно, явление образования седла возникает у шинного электрода, препятствуя предотвращению разрушения в месте соединения шинного электрода и пальцевого электрода.

Для решения вышеописанной проблемы JP-A 2009-2724 05 раскрывает уширение соединения между шинным электродом и пальцевым электродом. При использовании этого способа, однако, образуются пятна и комки, так как соединение между шинным электродом и пальцевым электродом является очень толстым. Это увеличивает такие проблемы, как потери от затенения и ухудшение свойств. Так как солнечный элемент фактически представляет собой устройство, которое используется на солнечном свете, есть много шансов общедоступного наблюдения в отличие от других полупроводниковых устройств. Соответственно, не только производительность, но также внешний вид очень важен для солнечного элемента. Способ вышеуказанного патента имеет проблему того, что, так как соединение между шинным электродом и пальцевым электродом толстое, пальцевый электрод становится прерывистым по толщине, теряя в эстетике.

Также известно, как предотвратить ракель от падения в отверстие шины при выполнении трафаретной печати путем выбора положения трафаретной печатной формы, повернутого на другой угол, чем кратный 90°, относительно направление перемещения ракеля (фиг. 7). Этот способ, однако, имеет проблему в том, что, так как направление перемещения ракеля не параллельно пальцевому отверстию, пальцевой электрод смазывается, теряя в точности печати.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Техническая проблема

Хотя данное изобретение было сделано, чтобы преодолеть вышеописанные проблемы, его целью является обеспечить трафаретную печатную форму для использования с солнечными элементами и способ печати электродов солнечных элементов сквозь данную трафаретную печатную форму, с помощью чего формируются электроды, имеющие высокое размерное отношение и низкое сопротивление, делая возможным недорогое изготовление солнечных элементов с высоким КПД преобразования.

Решение проблемы

Настоящее изобретение направлено на решение вышеуказанных проблем и касается способа изготовления солнечного элемента путем печати проводящей пасты с одновременным формированием шинного электрода и пальцевого электрода. В отношении формирования электрода путем трафаретной печати сквозь трафаретную печатную форму, включающую в себя отверстие для шинного электрода, было обнаружено, что если отверстие для шинного электрода частично обеспечено блокированной зоной, давление, прикладываемое ракелем к пасте, заполняющей отверстие, снижается. В таком случае сдерживается разрушение электрода. Данное изобретение основано на этом открытии.

Соответственно, данное изобретение обеспечивает трафаретную печатную форму для использования с солнечными элементами и способ печати электродов солнечных элементов, заданный ниже.

[1] Трафаретная печатная форма для использования при печати проводящей пасты с одновременным формированием шинного электрода и пальцевого электрода на солнечном элементе, отличающаяся тем, что данная трафаретная печатная форма включает в себя отверстие для пальцевого электрода, имеющее ширину отверстия меньше чем 80 мкм, и отверстие для шинного электрода, включающее в себя блокированную зону.

[2] Трафаретная печатная форма по пункту [1], причем указанная блокированная зона соответствует до 60% площади шины, вычисляемой по контуру отверстия для шинного электрода трафаретной печатной формы.

[3] Трафаретная печатная форма по пункту [1] или [2], причем указанная блокированная зона в отверстии для шинного электрода находится на расстоянии от 50 до 700 мкм от границы между отверстием для пальцевого электрода и отверстием для шинного электрода.

[4] Способ печати электродов солнечных элементов, отличающийся тем, что проводящую пасту печатают, используя трафаретную печатную форму по любому из пунктов от [1] до [3] и передвигая ракель в направлении, перпендикулярном продольному направлению шинного электрода.

Следует заметить, что разрушение редко происходит при обычно применяемом отверстии для пальцевого электрода, имеющем ширину от 80 до 100 мкм. Данное изобретение эффективно для тонких линий, соответствующих ширине отверстия для пальцевого электрода меньше чем 80 мкм.

Чтобы получить полное преимущество данного изобретения, когда электроды солнечного элемента печатают, используя трафаретную печатную форму, имеющую вышеописанные признаки, желательно, чтобы направление печати было, по существу, перпендикулярно продольному направлению шинного электрода.

Преимущественные эффекты изобретения

Применение предлагаемой трафаретной печатной формы позволяет снижать стоимость изготовления солнечных элементов, предотвращать соединение между шинным электродом и пальцевым электродом от разрушения без увеличения потерь от затенения или компромисса с эстетичным видом солнечных элементов, и изготавливать надежные солнечные элементы с высокой производительностью.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Фиг. 1 представляет собой поперечное сечение электродов типичного солнечного элемента.

Фиг. 2 представляет собой вид сверху, показывающий конфигурацию передней поверхности типичного солнечного элемента.

Фиг. 3 представляет собой вид сверху, показывающий конфигурацию задней поверхности типичного солнечного элемента.

Фиг. 4 схематично изображает этап печати с использованием обычной трафаретной печатной формы.

Фиг. 5 схематично изображает явление образования седла во время этапа печати с использованием обычной трафаретной печатной формы.

Фиг. 6 представляет собой поперечное сечение, показывающее профиль электрода после печати с использованием обычной трафаретной печатной формы.

Фиг. 7 схематично изображает один типичный способ, как избежать разрушения при использовании обычной трафаретной печатной формы.

Фиг. 8 представляет собой увеличенный вид отверстий в обычной трафаретной печатной форме.

Фиг. 9 представляет собой увеличенный вид электродов, напечатанных с использованием обычной трафаретной печатной формы.

Фиг. 10 представляет собой поперечное сечение соединений между шинным электродом и пальцевым электродом, сделанное вдоль линии А-А на фиг. 9.

Фиг. 11 представляет собой увеличенный вид, показывающий отверстия в трафаретной печатной форме в одном варианте осуществления данного изобретения.

Фиг. 12 представляет собой увеличенный вид электродов, напечатанных с использованием трафаретной печатной формы в одном варианте осуществления данного изобретения.

Фиг. 13 представляет собой поперечное сечение соединений между шинным электродом и пальцевым электродом, сделанное вдоль линии В-В на фиг. 12.

ОПИСАНИЕ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ

Ниже подробно описывается один вариант осуществления данного изобретения. Трафаретная печатная форма для использования в изготовлении солнечных элементов включает в себя участок, обеспечивающий шинный электрод, включающий в себя блокированную зону. В предпочтительном варианте осуществления блокированная зона составляет до 60%, более предпочтительно до 55% площади отверстия, вычисляемой по контуру шинного электрода. Данное изобретение вызывает этот эффект в большей степени, когда блокированная зона составляет, по меньшей мере, 30%, более предпочтительно, по меньшей мере, 45% площади отверстия. Трафаретная печатная форма также включает в себя отверстие для пальцевого электрода, имеющее ширину меньше чем 80 мкм, предпочтительно от 40 мкм до менее чем 80 мкм, более предпочтительно от 40 до 7 5 мкм, еще более предпочтительно от 45 до 70 мкм и наиболее предпочтительно от 50 до 60 мкм.

Фиг. 11 изображает типичную трафаретную печатную форму данного изобретения. На фиг. 11 трафаретная печатная форма 1 включает в себя множество отверстий 2 для пальцевого электрода, распространяющихся параллельно направлению печати (показанному стрелкой), и отверстие 3 для шинного электрода большой ширины (Wb), распространяющееся перпендикулярно направлению печати. Ширина Wb предпочтительно составляет от 0,5 до 3 мм, более предпочтительно от 1 до 2 мм. В трафаретной печатной форме 1 согласно данному изобретению отверстие 3 для шинного электрода включает в себя множество расположенных в нем блокированных зон 4. Эти блокированные зоны 4 сформированы в положениях, выровненных относительно продольного направления отверстий 2 для пальцевых электродов. Блокированные зоны 4 внутри отверстий 3 для шинного электрода предпочтительно находятся на расстоянии (Wc) от 50 до 700 мкм, более предпочтительно от 100 до 300 мкм от границы между отверстием 2 для пальцевого электрода и отверстием 3 для шинного электрода. Если данное расстояние меньше чем 50 мкм, количество удаленной пасты может снижаться, способствуя разрушению. Если расстояние превышает 7 00 мкм, выталкивание пасты давлением ракеля становится достаточным для осуществления явления образования седла, оставляя опасность разрушения из-за разной усадки при прожиге. Расстояние между блокированными зонами 4 предпочтительно составляет от 100 до 2000 мкм, более предпочтительно от 300 до 1000 мкм.

Полная площадь блокированных зон 4 составляет до 60% от общей площади отверстия 3 для шинного электрода и блокированных зон 4 (то есть площади шины, вычисленной по контуру отверстия 3 для шинного электрода трафаретной печатной формы). Ширина Wf отверстия 2 для пальцевого электрода составляет меньше чем 80 мкм.

Применение трафаретной печатной формы, организованной как описано выше, эффективно для предотвращения разрушения пальцевых электродов, падения ракеля в отверстие для шинного электрода во время печати и утолщения пальцевого электрода при переходе от шинного электрода к пальцевому электроду, как лучше показано на фиг. 12 и 13.

Теперь описывается один типичный способ изготовления солнечного элемента с использованием трафаретной печатной формы согласно данному изобретению. Данное изобретение не ограничивается солнечным элементом, изготовленным с помощью этого способа.

Отрезанную монокристаллическую {100} кремниевую подложку р-типа, в которой кремний высокой чистоты легирован элементом III группы, таким как бор или галлий, чтобы придать ей удельное сопротивление от 0,1 до 5 Ом·см, травят концентрированным щелочным раствором гидроксида натрия или гидроксида калия, имеющим концентрацию от 5 до 60% масс, или смешанной кислотой из фтористоводородной кислоты и азотной кислоты для удаления поврежденного при работе, поверхностного слоя.

Монокристаллическая кремниевая подложка может быть приготовлена с помощью CZ или FZ способа.

Затем поверхность подложки обеспечивают микроскопическими выступами, известными как текстура. Текстура является эффективным средством для снижения отражательной способности солнечных элементов. Текстура может быть легко обеспечена путем погружения подложки в горячий щелочной раствор гидроксида натрия, гидроксида калия, карбоната калия, карбоната натрия или гидрокарбоната натрия (концентрация от 1 до 10% масс) при температуре от 60 до 100°С в течение от приблизительно 10 до приблизительно 30 минут. Часто надлежащее количество 2-пропанола растворяют в указанном щелочном растворе, чтобы способствовать реакции.

За текстурированием следует промывка водным кислотным раствором, таким как соляная кислота, серная кислота, азотная кислота или фтористоводородная кислота, или их смесь. Промывка соляной кислотой предпочтительна с точек зрения стоимости и эффективности. Чтобы улучшить чистоту, промывку можно выполнять путем смешения от 0,5 до 5% масс водного пероксида водорода с водной соляной кислотой и нагрева до от 60 до 90°С.

На подложке слой эмиттера формируют путем диффузии из газовой фазы, используя оксихлорид фосфора. В обычных кремниевых солнечных элементах р-n переход необходимо формировать только на светопринимающей поверхности. Для этого необходимо применять подходящее средство, чтобы избежать какого-либо р-n перехода на задней поверхности, например, путем осуществления диффузии, когда две подложки спарены вместе, или путем формирования SiO2 или SiNx пленки на задней поверхности в качестве маски для диффузии до диффузии. В конце диффузии стекло, образовавшееся на поверхности, удаляют, используя фтористоводородную кислоту или подобное.

Затем антиотражающую пленку формируют на светопринимающей поверхности. Используя систему плазменного химического осаждения из газовой фазы (CVD) для формирования пленки, пленку SiNx осаждают до толщины приблизительно 100 нм. Часто применяют смесь моносилана (SiH3) и аммиака (NH3) в качестве реагирующего газа, хотя вместо NH3 может быть использован азот. Также, водород может смешиваться с реагирующим газом, чтобы подстраивать давление способа, разбавлять реакционный газ или усиливать эффект пассивации объема, когда применяемая подложка представляет собой поликристаллический кремний.

Затем формируют задний электрод с помощью способа трафаретной печати. На задней поверхности подложки пасту, полученную смешением серебряного порошка и стеклянного припоя с органическим связующим, наносят трафаретной печатью в трафарет шины, после чего пасту, полученную смешением алюминиевого порошка с органическим связующим, наносят трафаретной печатью в область, исключающую шину. После печати пасты прожигают при температуре от 700 до 800°С в течение от 5 до 30 минут, образуя задний электрод. Задний электрод предпочтительно формируют способом трафаретной печати, хотя его можно формировать испарением, напылением или подобным.

Затем передний электрод формируют способом трафаретной печати, используя трафаретную печатную форму согласно данному изобретению.

Более конкретно, пасту, полученную смешением серебряного порошка и стеклянного припоя с органическим связующим, наносят трафаретной печатью на переднюю поверхность подложки, используя трафаретную печатную форму, имеющую гребенчатый трафарет печати, разработанный для ширины пальцевого электрода от 30 до 80 мкм и расстояния между пальцевыми электродами от 0,5 до 4,0 мм.

Трафаретная печатная форма данного изобретения может быть получена просто путем обеспечения отверстия для шинного электрода с блокированными зонами, как показано на фиг. 11, без необходимости изменения обычного трафарета солнечного элемента, упомянутого выше.

Обычно применяемые трафаретные печатные формы включают в себя отверстия для пальцевых электродов, имеющие ширину от 80 до 100 мкм. В этом случае упомянутое выше разрушение происходит редко, так как пальцевые электроды довольно широкие и могут быть напечатаны толстыми. Однако когда линии сужены до ширины отверстия для пальцевого электрода меньше чем 80 мкм, различие в толщине пленки между шинным электродом и пальцевым электродом становится больше. Тогда может происходить разрушение из-за различной термической усадки (фиг. 9).

Напротив, когда солнечный элемент изготавливают путем печати шинного электрода и пальцевого электрода одновременно, опасности разрушения можно избежать с помощью этапа печати, использующего трафаретную печатную форму, включающую в себя отверстие для шинного электрода, включающее блокированные зоны, составляющие до 60% от площади отверстия, вычисляемой по контуру шинного электрода (фиг. 13).

Чтобы получить полное преимущество данного изобретения, когда солнечные элементы изготавливают путем печати электродов сквозь трафаретную печатную форму, имеющую вышеописанные признаки, желательно, когда направление печати, по существу, перпендикулярно шинному электроду.

Применение трафаретной печатной формы согласно данному изобретению имеет дополнительный эффект предотвращения пальцевого электрода от утолщения, так как присутствие блокированных зон в отверстие для шинного электрода снижает количество пасты, выдавливаемой на последней стороне печати.

Когда блокированная зона частично включена в отверстие для шинного электрода, после печати может оставаться ненапечатанная область. Однако это не вызывает проблем с внешним видом, так как покрытый припоем, медный вывод присоединяется к указанной области при изготовлении модуля. Пока площадь, шинного электрода составляет, по меньшей мере, 40% от стандартной площади шинного электрода, сохраняется прочность связи вывода с шинным электродом. Так как количество использованного шинного электрода снижается, солнечные элементы могут быть изготовлены с меньшей стоимостью. Включение блокированных зон в отверстие для шинного электрода на трафаретной печатной форме устраняет любые разрушения соединения между шинным электродом и пальцевым электродом.

Как только электроды сформированы с помощью вышеуказанного способа, их прожигают путем нагрева на воздухе при температуре от 700 до 800°С в течение от 5 до 30 минут. Прожиг заднего электрода и электрода светопринимающей стороны можно выполнять одновременно.

ПРИМЕРЫ

Примеры и сравнительные примеры даются ниже в качестве иллюстрации, а не в качестве ограничения.

[Примеры и сравнительные примеры]

Чтобы продемонстрировать преимущества данного изобретения, солнечные элементы изготавливали путем обработки тридцати (30) полупроводниковых подложек следующим образом.

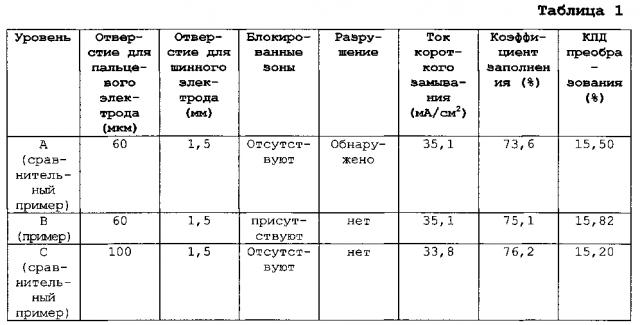

Обеспечивали трафаретные печатные формы, несущие обычный трафарет А, имеющий ширину отверстия для пальцевого электрода (Wf) 60 мкм (сравнительный пример, фиг. 8), трафарет В, включающий в себя отверстие для шинного электрода, включающее в себя блокированные зоны (фиг. 11), в других отношениях эквивалентный трафарету А, и трафарет С, имеющий ширину отверстия для пальцевого электрода (Wf) 100 мкм (сравнительный пример, фиг. 8) в качестве трафарета для печати. Все трафареты обычно имели ширину отверстия для шинного электрода (Wb) 1,5 мм.

Более конкретно, на трафарете В отверстие для шинного электрода было расположено на расстоянии 100 мкм от границы между отверстием для пальцевого электрода и отверстием для шинного электрода, расстояние между блокированными зонами было 1000 мкм, и полная площадь блокированных зон составляла 55% от площади шины, вычисленной по контуру отверстия для шинного электрода.

Обеспечивали отрезанную, легированную бором {100} кремниевую подложку р-типа 100 в форме квадрата 15 см, имеющую толщину 250 мкм и удельное сопротивление 2,0 Ом·см. Подложку погружали в концентрированный водный раствор гидроксида калия, чтобы удалить поврежденный обработкой слой, текстурировали, нагревали до 850° в атмосфере оксихлорида фосфора, формируя слой эмиттера 101, и травили фтористоводородной кислотой, чтобы удалить фосфорное стекло, с последующей промывкой и сушкой. Затем пленку SiNx 102 формировали, используя плазменную CVD систему. На задней поверхности печатали трафаретной печатью пасту из серебряного порошка, стеклянного припоя и органического связующего в рисунок 106 шины, после чего печатали трафаретной печатью пасту из алюминиевого порошка и органического связующего в рисунок 104, исключая шину. Органический растворитель испаряли, получая полупроводниковую подложку, имеющую образованный на ней задний электрод.

Затем проводящую пасту, основанную на серебряном порошке, стеклянном припое, органическом переносчике и органическом растворителе и дополнительно содержащую оксид металла в качестве добавки, наносили на антиотражающую пленку полупроводниковой подложки, используя трафаретную печатную форму, имеющую выбранный трафарет печати, при жесткости ракеля 70 градусов, угле ракеля 70 градусов, приложенном давлении 0,3 МПа и скорости печати 50 мм/сек. После печати подложку нагревали в чистой печи при 150°С для сушки и прожигали на воздухе при 800°С.

Тридцать (30) солнечных элементов, изготовленных таким образом, наблюдали на предмет электродов под оптическим микроскопом и оценивали с помощью солнечного симулятора (атмосфера 25°С, интенсивность облучения 1 кВт/м2, спектр АМ 1,5 Global). Также под оптическим микроскопом наблюдали ширину пальцевых электродов после печати и ширину соединения, инспектируя любые разрушения. Средние результаты примера и сравнительных примеров показаны в таблице 1.

Разрушение соединения между шинным электродом и пальцевым электродом наблюдали при стандартном уровне А, но не наблюдали в способе данного изобретения, а также при уровне С, использующем большую ширину отверстия.

Ток короткого замыкания падал при уровне С, использующем большую ширину пальцевого электрода. Это падение вызвано потерями от затенения из-за увеличенной ширины. Коэффициент заполнения при уровне В, свободном от разрушения, составлял 75,1%, что было на приблизительно 1,5% выше, чем при уровне А, претерпевающем разрушение.

В предшествующем уровне техники происходило разрушение соединения между шинным электродом и пальцевым электродом. При использовании трафаретной печатной формы данного изобретения электроды, имеющие высокое размерное отношение, могут быть сформированы без опасности разрушения, без увеличения числа этапов.

Как показано выше, данное изобретение гарантирует, что шинный электрод и пальцевый электрод формируются без опасности разрушения в соединении между шинным электродом и пальцевым электродом. Таким образом, с высокими выходами могут быть изготовлены солнечные элементы, имеющие высокий КПД преобразования.

Список численных обозначений

1 трафаретная печатная форма

2 отверстие для пальцевого электрода

3 отверстие для шинного электрода

4 блокированная зона в отверстии для шинного электрода

5 блокированная зона

12 пальцевый электрод

13 передний шинный электрод

100 полупроводниковая подложка р-типа

101 диффузионный слой n-типа

102 антиотражающая пленка (SiNx пленка)

103 BSF слой

104 алюминиевый электрод

105 передний шинный электрод

106 задний шинный электрод

107 пальцевый электрод

110 ячеистая ткань

111 эмульсия

112 ракель

113 вмятина

114 разрушение

1. Трафаретная печатная форма для использования при печати проводящей пасты для одновременного формирования шинного электрода и множества пальцевых электродов на солнечном элементе, причем указанная трафаретная печатная форма включает в себя отверстие для шинного электрода и множество отверстий для пальцевого электрода, причем отверстия для пальцевого электрода имеют ширину отверстия меньше чем 80 мкм и причем трафаретная печатная форма имеет множество блокированных зон в отверстии для шинного электрода, сформированных только в положениях, выровненных с отверстиями для пальцевых электродов.

2. Трафаретная печатная форма по п. 1, в которой полная площадь блокированных зон составляет от 30% до 60% площади отверстия для шинного электрода, вычисляемой по контуру отверстия для шинного электрода трафаретной печатной формы.

3. Трафаретная печатная форма по п. 1, в которой указанная блокированная зона в отверстии для шинного электрода находится на расстоянии от 50 до 700 мкм от границы между отверстиями для пальцевого электрода и отверстием для шинного электрода.

4. Трафаретная печатная форма по п. 1, в которой блокированные зоны выровнены с продольным направлением отверстий для пальцевого электрода.

5. Трафаретная печатная форма по п. 1, в которой расстояние между блокированными зонами предпочтительно составляет от 100 до 2000 мкм.

6. Трафаретная печатная форма по п. 1, в которой ширина отверстия для шинного электрода составляет от 0,5 до 3 мм.

7. Способ печати электродов солнечного элемента, в котором проводящую пасту печатают для одновременного формирования шинного электрода и множества пальцевых электродов на солнечном элементе, посредством использования трафаретной печатной формы по любому из пп. 1-6 и передвижения ракели в направлении, перпендикулярном продольному направлению шинного электрода.