Устройство определения стойкости гранулированных материалов к истирающим нагрузкам в интенсивном режиме

Иллюстрации

Показать всеИзобретение относится к области испытательной техники и предназначено для определения стойкости гранулированных материалов к истирающим нагрузкам в интенсивном режиме, в частности катализаторов крекинга. Устройство содержит испытательную камеру, состоящую из корпуса и крышки, жестко закрепленную на штоке, совершающем вертикально возвратно-поступательное перемещение 1300 раз в минуту посредством кривошипно-шатунного механизма. Испытательная камера имеет овальную внутреннюю геометрию, позволяющую снизить вклад ударной нагрузки и увеличить роль истирающей нагрузки на гранулированные материалы в процессе испытаний. Технический результат: возможность моделировать процессы истирания частиц в реакторах с движущимся слоем катализаторов. 2 ил., 3 табл.

Реферат

Изобретение относится к области испытательной техники и предназначено для определения стойкости гранулированных материалов к истирающим нагрузкам в интенсивном режиме, в частности катализаторов крекинга. В процессах каталитического крекинга нефтяного сырья, протекающих с подвижным слоем катализаторов, к гранулированным катализаторам крекинга предъявляются жесткие требования по стойкости к истирающим нагрузкам.

Существующие устройства для определения прочности гранулированных материалов не позволяют на одном и том же устройстве определить стойкость к ударно-истирающим нагрузкам раздельно.

Известны способ и аппарат для оценки прочности на истирание шарикового катализатора крекинга с использованием эрлифта (авторское свидетельство СССР №521501, МКИ G01N 3/56, 1976 г.). Способ состоит в том, что навеска катализатора подвергается истиранию при многократной циркуляции в токе воздуха по замкнутом кольцевому пространству с отдувкой образующейся пыли. Оценка прочности производится по разности между массой катализатора до и после испытания.

Способ осуществляется в аппарате, который содержит замкнутый воздухопровод, выполненный в виде тора с расширителем и воздухопроводящей трубкой, помещенной внутри расширителя и укрепленной на торе касательно к наружной его стенке. Расширитель сверху накрыт сетчатой крышкой. Гранулы материала в процессе испытания движутся потоком горячего воздуха по замкнутой траектории.

Недостатком способа и устройства является то, что они не позволяют различать по показателю прочности катализаторы крекинга, обладающие существенно различной устойчивостью при промышленной эксплуатации.

Известны способ и устройство (авторское свидетельство СССР №230486, МКИ G01N 3/56, 1968 г.) для определения прочности пористых дисперсных материалов. Способ заключается в том, что навеска образца помещается в полость между внешним и внутренним цилиндрами и при вращении истирается о внешнюю стенку внутреннего цилиндра. Характеристикой прочности является износ пробы до 30%.

Устройство состоит из двух горизонтальных концентрически расположенных цилиндров. Внешний цилиндр имеет перфорированную поверхность, внутренняя сторона которой снабжена лопатками. Внешний цилиндр выполняет роль подающего механизма. Внешняя поверхность внутреннего цилиндра покрыта насечками. Оба цилиндра заключены в герметичный съемный кожух, в который вмонтирован пылесборник. Испытуемый материал загружают в полость между внешним и внутренним цилиндрами. При вращении внешнего цилиндра частицы захватываются лопатками и непрерывно подаются на внешнюю поверхность вращающегося внутреннего цилиндра. Устройство позволяет менять интенсивность истирания за счет регулирования числа оборотов внутреннего цилиндра.

Недостатками способа являются малая энергия воздействия на испытуемую пробу, непозволяющую различать весьма прочные образцы, а также большая длительность единичного испытания (от 3 до 8 часов).

Наиболее близким к предлагаемому техническому решению является устройство для определения прочности на истирание гранулированных материалов по остатку на сите [патент РФ 2287148 С1], который включает испытательную камеру, закрепленную на штоке и установленную с возможностью вертикального возвратного-поступательного перемещения от 500 до 1100 раз в минуту посредством кривошипно-шатунного механизма, шатун которого жестко связан с поршнем, размещенным в цилиндре с возможностью возвратно-поступательного перемещения в нем, при этом поршень жестко скреплен со штоком, продольные оси испытательной камеры, штока, поршня и шатуна совпадают, а испытательная камера вместе со штоком размещена в пылеулавливающей камере, при этом зазоры между взаимодействующими поверхностями цилиндра и поршня минимальны.

Пылеулавливающая камера снабжена средствами удаления из нее пыли и имеет отверстие, снабженное заслонкой, для регулирования скорости отвода пыли. Испытательная камера имеет отверстия и снабжена крышкой, в которой выполнены сквозные щели.

При определении прочности гранулированных материалов, навеску помещают в испытательную камеру. Устанавливают число оборотов на ведомом валу и приступают к испытанию. Количественная оценка прочности производится по разности массой гранулированного материала до и после испытания в каждом цикле.

Недостатком этого устройства является то, что геометрия внутренней поверхности испытательной камеры вносит больший вклад ударной нагрузки на гранулу, чем истирающей нагрузки. Для процессов каталитического крекинга с движущимся слоем катализаторов, основной износ катализаторов происходит через истирание частиц об стенки и между собой.

Задачей настоящего технического решения является разработка устройства для определения стойкости к истиранию гранулированных материалов по остатку на сите, позволяющее моделировать процессы истирания частиц в реакторах с движущимся слоем катализаторов.

Этот технический результат достигается за счет использования испытательной камеры с овальной внутренней геометрией, состоящей из корпуса и крышки, жестко закрепленной на штоке, совершающим вертикально возвратно-поступательное перемещение 1300 раз в минуту посредством кривошипно-шатунного механизма. Овальная внутренняя геометрия испытательной камеры позволяет снизить вклад ударной нагрузки и увеличить роль истирающей нагрузки на гранулированные материалы в процессе испытаний.

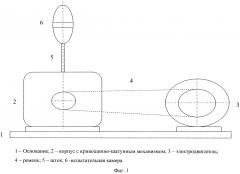

Изобретение поясняется с помощью чертежей, где на фиг. 1 изображен общий вид устройства, которое состоит из основания 1, на котором смонтирован корпус с кривошипно-шатунным механизмом 2, который приводится в действие электроприводом 3 через ременную передачу 4. на кривошипно-шатунном механизме 2 укреплен шток 5, к которому крепится испытательная камера 6.

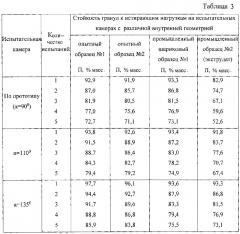

Испытательная камера (фиг. 2) состоит из основания 2 и крышки 1, выполненные из износостойкой марки металла, гайки крепления 3 для жесткой фиксации со штоком. Специальная овальная внутренняя геометрия испытательной камеры, которая определяется параметрами Н, h1, α и β, обеспечивает истирание гранул о стенки камеры и между собой, при этом сводя к минимуму вклад ударной нагрузки стенок камеры на гранулы, которая достигается определенным углом наклона стенок и выпуклости испытательной камеры. При фиксированных значениях Н и β, h1 определяет вклад истирающих нагрузок, а α - ударной составляющей. Единицы измерения Н и h1 в мм, α и β - градусы.

При определении прочности гранулированных материалов берут навеску 50-100 см3 и помещают в испытательную камеру. Испытания проводят в циклах с различной длительностью. Приступают к испытанию в циклах по 5 мин 5 раз. После окончания цикла снимают камеру, отсевают образец на сите с ячейкой 2 мм и взвешивают остаток. При необходимости остаток возвращают в камеру, и цикл испытаний повторяют. После окончания цикла по 5 мин 5 раз переходят к циклу по 10 мин по 5 раз и т.д. Испытания проводят до тех пор, пока масса остатка навески не достигнет 50% от исходного веса. За меру прочности принимают отношение остатка на сите к начальной навеске, % масс.

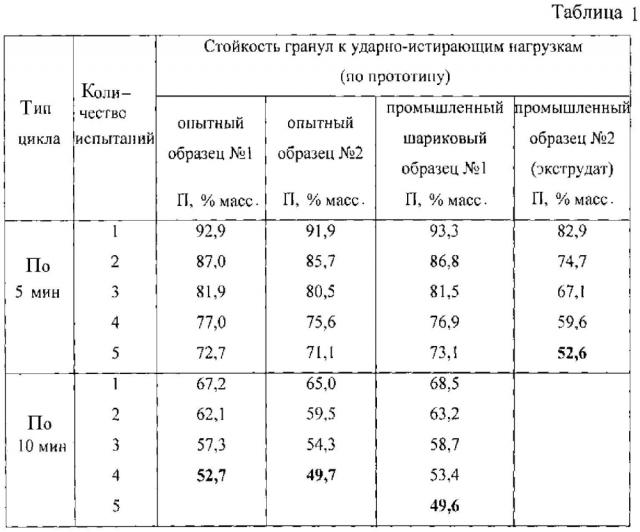

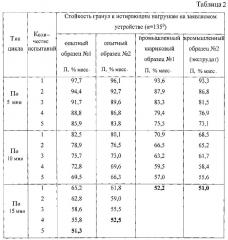

Были проведены испытания по определению влияния внутренней геометрии испытательной камеры на прочностные характеристики гранул при ударно-истирающих (по прототипу) и истирающих нагрузках. Были взяты образцы, имеющие одинаковые значения механической прочности на раздавливание в пределах 45-48 кг на гранулу. Также сравнительные испытания образцов на различных испытательных камерах отличающихся внутренней геометрией в циклах по 5 минут. Результаты испытаний приведены ниже.

Образцы в процессе испытания истирались, сохраняя сферичность гранул.

Анализ представленных результатов позволяет сделать вывод о том, что на показатель стойкости гранул при испытаниях существенно влияет наличие ударных и истирающих нагрузок. Испытуемые образцы имели близкие значения механической прочности на раздавливание.

Предлагаемое устройство более точно моделирует промышленный процесс истирания гранул в процессе каталитического крекинга с движущимся слоем катализаторов. Полученные результаты на заявленном устройстве более достоверны и информативны.

Таким образом, использование испытательной камеры с овальной внутренней геометрией, позволяющей снизить вклад ударной нагрузки и увеличить роль истирающей нагрузки на гранулированные материалы в процессе испытаний, в заявляемом способе соответствует критерию "новизна" (табл.1).

Во всех образцах в процессе испытаний кроме пыли присутствовали крошки.

Устройство определения стойкости гранулированных материалов к истирающим нагрузкам по остатку на сите, включающее испытательную камеру, состоящую из корпуса и крышки, жестко закрепленную на штоке, совершающем вертикально возвратно-поступательное перемещение 1300 раз в минуту посредством кривошипно-шатунного механизма, причем испытательная камера имеет овальную внутреннюю геометрию, позволяющую снизить вклад ударной нагрузки и увеличить роль истирающей нагрузки на гранулированные материалы в процессе испытаний.