Способ и устройство для выделения метана из метановоздушных смесей

Иллюстрации

Показать всеИзобретение относится к способу выделения метана из метановоздушной смеси, заключающемуся в сжатии метановоздушной смеси, разделении ее на метан и воздух и отборе метана. Способ характеризуется тем, что после сжатия метановоздушную смесь при давлении не менее 5 МПа пропускают через емкость, содержащую графеновую пемзу, где метан адсорбируется в порах графеновой пемзы, а воздух возвращают в исходный объем, причем после прекращения адсорбции проводят освобождение графеновой пемзы от метана в метановую магистраль путем снятия давления и повторяют цикл. Также изобретение относится к устройству. Предлагаемый способ позволяет эффективно выделять метан из газовых смесей за счет упрощения технологии процесса, в частности снижения массопереноса и давления разделения, а устройство позволяет повысить КПД путем передачи тепла от нагретых элементов к охлаждающимся. 2 н. и 4 з.п. ф-лы, 4 пр., 4 табл., 3 ил.

Реферат

Изобретение относится к химической, нефтяной и газовой промышленности и может быть использовано в процессах разделения и очистки углеводородных газовых смесей, а также для каптирования шахтного метана, выделяющегося при отработке газоносных пластов полезных ископаемых, сбора метана от нетрадиционных источников - свалок, болот, ферм крупного рогатого скота и доведения содержания метана в метановоздушных смесях до уровня, пригодного для дальнейшего использования в качестве энергоносителя.

Известен способ (RU 2104990, 1994), согласно которому предварительно очищенную от механических примесей влаги метановоздушную смесь, например шахтный газ, подают на конверсию в присутствии водяного пара и катализатора конверсии, после которой газ, лишенный кислорода и содержащий CO, CO2 и H2, проходит теплообменники и осушитель и идет на обработку абсорбцией растворителем. Газ с уменьшенным количеством CO2 попадает в метанатор, в котором происходит образование бинарного газа, содержащего азот и метан. Осушенный в адсорберах газовый поток, пройдя ряд теплообменников и охлаждаясь, поступает на низкотемпературное разделение в ректификационную колонну. Из верхней части колонны выходит азот, а из нижней - практически метан. Недостатками данного способа являются повышенные энергозатраты, связанные с поддержанием низких температур.

Известен способ выделения метана из газовых смесей - подготовки углеводородного газа (RU 2460759, 2012), включающий ступенчатую сепарацию, охлаждение газа между ступенями сепарации, отделение углеводородного конденсата начальных ступеней сепарации, охлаждение его конденсатом последней низкотемпературной ступени сепарации и использованием в качестве абсорбента. Недостатками данного способа являются повышенные энергозатраты, связанные с поддержанием низких температур, необходимость предварительной осушки газовой смеси и использования термодинамического ингибитора - триэтиленгликоля для предотвращения образования гидратов.

Известен способ подготовки газа для беструбопроводного транспортирования (RU 2277121, 2006), включающий предварительную очистку газа от тяжелых углеводородов, получение газовых гидратов путем смешения очищаемого газа с водой в реакторе, непрерывного охлаждения и поддержания требуемых температур полученной смеси с одновременным поддержанием давления не ниже равновесного, необходимого для гидратообразования, подачу природного газа в реактор получения гидрата ведут из магистрали транспорта газа высокого давления, а непрерывное охлаждение осуществляют за счет пониженной температуры газа, прошедшего редуцирование, который после теплообмена возвращают в магистраль низкого давления. Главным недостатком данного метода являются повышенные энергозатраты, связанные с поддержанием низких температур.

Известен способ извлечения метана из метановоздушной смеси (RU 2302401, 2007), при котором компримированную метановоздушную смесь пропускают через водный раствор гидрохинона при давлении не менее 3 МПа и температуре не выше +2°С, где отделяют воздух с образованием клатратов метана с гидрохиноном, которые затем нагревают, после чего выделившийся из них метан направляют на утилизацию, а водный раствор гидрохинона повторно используют в цикле. Недостатком известного способа является необходимость использования расходных материалов и поддержания повышенного давления. Таким образом, данный способ недостаточно эффективен.

Наиболее близким к заявляемому способу является способ извлечения метана из метановоздушной смеси (RU 2500661, 2012) путем контактирования смеси с водным раствором циклического простого эфира концентрацией не выше 20 мол.% при температуре не выше 20°С и давлении до 3,0 МПа с получением конденсированной фазы, содержащей смешанные гидраты метана и циклического простого эфира, и газовой фазы, отделения газовой фазы, извлечения из конденсированной фазы метана с последующей рециркуляцией водного раствора циклического простого эфира на выделение. Предлагаемый способ позволяет выделять метан из газовых смесей за счет упрощения технологии процесса путем снижения давления разделения. Однако, как и в предыдущем способе, велик расход жидкого адсорбента.

Задачей изобретения является повышение эффективности способа выделения метана из газовых смесей.

Поставленная задача решается описываемым способом выделения метана из газовых смесей путем контактирования смеси с твердым адсорбентом типа графеновая пемза при давлении 5 МПа при обычных температурах.

Достигаемый технический результат заключается в повышении эффективности способа за счет повышения КПД и упрощения технологии процесса, в частности снижения периодичности техобслуживания и неприменения расходуемых материалов.

Способ заключается в следующем.

Разделение газовой смеси происходит в результате процесса адсорбции. При этом используют в качестве адсорбента графеновую пемзу (RU 2550176, 2013), имеющую химическое сродство к метану и избирательно его поглощающую из любых газовых смесей. Максимальное поглощение достигается при 4,4 МПа и составляет 470% к компримированному метану в том же объеме. Адсорбент характеризуется следующими параметрами: плотность адсорбента 0,1 кг/л, адсорбент насыщается метаном на 98% в течение 40 мин, и это время практически не зависит от сорбционной емкости того или иного сорта графеновой пемзы (Фиг. 1). За 10 мин адсорбент заполняется на 70%. Освобождение адсорбента от метана на 98% при снятии давления происходит менее чем за 1 мин. Срок действия адсорбента зависит от состава метановоздушной смеси, причем существуют различные сорта графеновой пемзы, нечувствительные к тем или иным загрязнителям, но имеющие различную адсорбционную способность. Поэтому требуется индивидуальный подбор в зависимости от условий работы. Наиболее стабильный сорт графеновой пемзы имеет наименьшую адсорбционную способность по метану, равную γ=0,26 кг метана на 1 кг адсорбента, срок его действия не менее 5000 часов. После чего его адсорбционная способность снижается, но он может быть восстановлен путем прогрева до 800°C при контролируемом доступе воздуха.

Способ осуществляется следующим образом.

В адсорбционную ловушку в виде герметичной емкости, заполненной графеновой пемзой (Фиг. 2, 2 - баллон первой ступени), из очищаемого объема подают при помощи компрессора (15) метановоздушную смесь под давлением не более 5 МПа со скоростью не более

,

где v - скорость закачки метановоздушной смеси, кг/мин; α=90 - размерный коэффициент; ρ - плотность метановоздушной смеси, кг/м3; d - удельная адсорбция, кг/кг; τ=10 - время, мин; V - объем баллона, л; P - давление в баллоне, МПа,

так, чтобы поток газа пронизывал весь объем графеновой пемзы и выпускался с другой стороны через многоходовый вентиль (3). При этих условиях осуществляется процесс адсорбции метана графеновой пемзой. После вентиля отходящую обедненную метаном метановоздушную смесь высокого давления подают на пневматический мотор (14), вращающий компрессор, где давление снижается до атмосферного, после чего выпускают через вентиль (10) и ресивер-глушитель (7) в очищаемый объем. Степень разделения газовой смеси контролируют с помощью газовой хроматографии или другого физико-химического метода анализа. При появлении в отходящей газовой магистрали более 2,5% метана останавливают закачку и производят выпуск метана в магистраль для метана (5) путем переключения многоходовых вентилей (3 и 4), а при необходимости дополнительного увеличения концентрации метана - в баллон второй ступени (6), также заполненный графеновой пемзой.

В последнем случае вход компрессора (15) отключают от очищаемого объема вентилем (16) и через пневмомотор (14) с помощью вентилей (3, 4 и 10) соединяют с дренажным выходом баллона второй ступени (6), а выход баллона первой ступени (2) соединяют с входом второй ступени (6) с помощью вентиля (8). Через 1 минуту производят обратное переключение и продолжают прокачку исходной метановоздушной смеси из очищаемого объема. Циклы переключения между первой и второй ступенями повторяют до тех пор, пока концентрация метана в отходящей метановоздушной смеси второй ступени не превысит заранее заданное пороговое значение (2,5%). После чего продолжают откачку очищаемого объема через баллон первой ступени и одновременно производят выпуск метана из баллона второй ступени в магистраль для метана.

Для указанного выше сорта графеновой пемзы с адсорбционной способностью 0,26 кг/кг и концентрации метана в очищаемом объеме менее 2,5% описанная технология и устройство (Фиг. 3) позволяют получить на выходе первой ступени (11) концентрацию метана 30%, а на выходе второй ступени (12) при использовании адсорбента с удельной поглощающей способностью 0,66 кг/кг - 70%. На Фиг. 3 зависимости концентраций метана от входного давления приведены относительно простого компримирования (13). При большей начальной концентрации соответственно растет и конечная концентрация.

Поскольку при работе компрессора и заполнении баллонов выделяется тепло, а при освобождении баллонов и работе пневматического мотора оно поглощается, все элементы устройства охватывают теплообменником, повышающим общий КПД устройства. Для компенсации потерь при работе и для запуска устройства используется дополнительный двигатель для компрессора, например электрический (9), либо предусматривается подача дополнительного сжатого воздуха через вентиль (1) от внешнего источника на пневматический мотор.

Пример 1

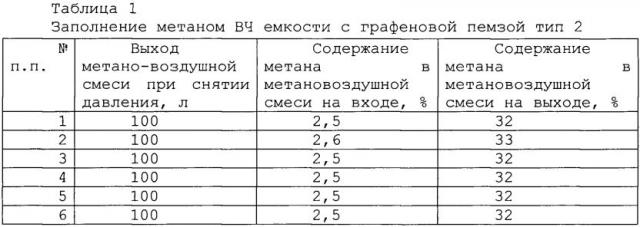

Предварительно откачанный на форвакуум баллон-ресивер емкостью 70 л заполняют через натекатель-расходомер метаном марки ВЧ производства ОАО «МГПЗ» чистотой 99,99% до давления 0,25 МПа и воздухом до давления около 10 МПа, затем определяют состав газа шахтным газоанализатором метана АМТ-03 с точностью ±0,1% и корректируют дополнительной подачей воздуха до концентрации метана 2,5%.

Баллон емкостью 1,3 л с двумя вентилями на противоположных сторонах, заполненный графеновой пемзой «тип 2» с адсорбционной емкостью по метану γ - 0,26 кг/кг, заполняют из баллона-ресивера газовоздушной смесью через натекатель со скоростью 0,7 л/мин в течение 10 мин. Через второй натекатель газ выпускают так, чтобы в измерительном баллоне поддерживалось постоянное давление 5 МПа. Затем газ в течение 1 мин полностью выпускают «на свечу» через газовый счетчик Гранд 4 с точностью ±2,5%, контролируя состав газовоздушной смеси газоанализатором метана АМТ-03 с точностью ±3%. Опыт повторяют 6 раз. Полученные значения приведены в табл. 1.

Пример 2

Способ проводят по примеру 1 за исключением того, что используется газомоторный метан по ГОСТ 27577-2000. Полученные значения приведены в табл. 2.

Пример 3

Способ проводят по примеру 2 за исключением того, что используется графеновая пемза «тип 5» и газомоторный метан по ГОСТ 27577-2000. Полученные значения приведены в табл. 2.

Пример 4

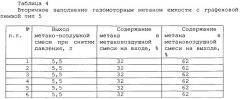

Способ проводят по примеру 1 за исключением того, что в качестве баллона-ресивера используется баллон, заполненный метаном по примеру 1, а в качестве измерительного баллона используют баллон емкостью 100 мл, предварительно заполненный графеновой пемзой «тип 5». Полученные значения приведены в табл.4.

Из приведенных примеров следует, что при использовании графеновой пемзы «тип 2» деградация адсорбционных свойств не происходит, тогда как графеновая пемза «тип 5» быстро деградирует. Графеновая пемза «тип 2» обеспечивает отбор метана из откачиваемого объема и повышение его концентрации от 2,5% до 32%, т.е. удаляет взрывоопасную газовую смесь [7]. В то же время при использовании графеновой пемзы «тип 5» в качестве второй ступени концентрирования метана ее свойства остаются стабильными и ее использование позволяет значительно повысить содержание метана в метановоздушной воздушной смеси вплоть до значений газомоторного топлива.

Таким образом, способ согласно изобретению позволяет выделять метан из различных газовых смесей при высокой степени его извлечения и концентрации.

ЧЕРТЕЖИ

Фиг. 1. Относительная скорость адсорбции метана графеновой пемзой.

Фиг. 2. Блок-схема устройства.

Фиг. 3. Изменение содержания метана в удаляемом воздухе.

1. Способ выделения метана из метановоздушной смеси, заключающийся в сжатии метановоздушной смеси, разделении ее на метан и воздух и отборе метана, отличающийся тем, что после сжатия метановоздушную смесь при давлении не менее 5 МПа пропускают через емкость, содержащую графеновую пемзу, где метан адсорбируется в порах графеновой пемзы, а воздух возвращают в исходный объем, причем после прекращения адсорбции проводят освобождение графеновой пемзы от метана в метановую магистраль путем снятия давления и повторяют цикл.

2. Устройство для извлечения метана из метановоздушной смеси, содержащее компрессор, разделитель газов в виде газовых баллонов и пневматический мотор, отличающееся тем, что каждый баллон с графеновой пемзой содержит 2 выпускных трубопровода с клапанами: 1-й трубопровод для выпуска сжатого воздуха в пневматический мотор, приводящий в движение компрессор, при адсорбции метана графеновой пемзой, 2-й трубопровод для выпуска метана в метановую магистраль при реадсорбции метана Графеновой пемзой.

3. Способ по п. 1, отличающийся тем, что для повышения концентрации метана обогащенную на первой ступени метановоздушную смесь периодически пропускают под указанным давлением через вторую ступень в виде емкости, заполненной адсорбентом графеновая пемза с большей поглотительной способностью, а компримированную метановоздушную смесь с выхода второй ступени подают на вход первой.

4. Устройство по п. 2, отличающееся тем, что компрессор, емкости с адсорбентом и пневматический мотор снабжены теплообменником.

5. Устройство по п. 2, отличающееся тем, что для компенсации механических потерь компрессор дополнительно приводится в движение внешним двигателем, например электрическим.

6. Устройство по п. 2, отличающееся тем, что для компенсации механических потерь в пневматический мотор дополнительно подается сжатый воздух от внешнего источника.