Способ мониторинга прочности полой детали, находящейся под внутренним давлением коррозионно агрессивной рабочей среды в условиях высокой температуры и воздействия переменной механической нагрузки

Иллюстрации

Показать всеИзобретение относится к области теплоэнергетики и может быть использовано при эксплуатации оборудования тепловых электростанций для мониторинга прочности ответственного оборудования. Способ мониторинга прочности полой детали, находящейся под внутренним давлением коррозионно-агрессивной рабочей среды в условиях высокой температуры и воздействия переменной механической нагрузки, на стадии возникновения и распространения вглубь дефектов типа трещин или проникающих язв. Технический результат: возможность определения запаса времени для безопасной остановки оборудования при возникновении аварийной ситуации. 6 ил., 1 табл.

Реферат

Область использования

Изобретение относится к области теплоэнергетики и может быть использовано при эксплуатации оборудования тепловых электростанций для мониторинга прочности ответственного оборудования, например паропроводов и корпусных элементов высокого давления.

Предшествующий уровень техники

Известен принятый в качестве ближайшего аналога патентуемого изобретения способ мониторинга прочности полой детали, находящейся под внутренним давлением коррозионно-агрессивной рабочей среды в условиях высокой температуры и воздействия переменной механической нагрузки, на стадии возникновения и распространения вглубь дефектов типа трещин или проникающих язв, заключающийся в том, что в зоне расположения контролируемого развивающегося дефекта располагают датчики давления и температуры, повышение которых свыше установленного предела служит показателем недопустимо опасного развития дефекта (Нормативные документы для тепловых электростанций и котельных / Методические указания Индивидуальный контроль металла литых, корпусных деталей паровых турбин тепловых электростанций // РД 34.17.436-92. М.: ВТИ. 1995, с. 12, 13, рис. 3 [1]).

К недостаткам данного известного способа можно отнести то, что он предусматривает немедленное аварийное прекращение подачи рабочей среды в соответствующее оборудование, в данном случае - водяного пара высоких параметров в паровую турбину. Аварийный останов такого рода оборудования, с одной стороны, неэкономичен, так как требует сброса большого количества неотработавшего в турбине пара через быстродействующие редукционно-охладительные устройства (БРОУ) в ее конденсатор или помимо БРОУ непосредственно в атмосферу. С другой стороны, аварийный останов тепломеханического оборудования опасен из-за термических напряжений, возникающих при его быстром расхолаживании.

Вместе с тем стендовые испытания и практический опыт дают основание полагать, что от момента срабатывания датчиков, свидетельствующих о наступлении недопустимого предела безопасного развития контролируемого дефекта, до аварийного разрыва дефектной полой детали в ряде случаев может существовать еще некий запас времени, в течение которого возможен останов соответствующего оборудования в менее жестком режиме, по сравнению с аварийным.

Раскрытие изобретения

Задачей изобретения является повышение экономичности и прочностной безопасности процесса останова контролируемого оборудования при аварийном срабатывании соответствующих датчиков системы мониторинга, а техническим результатом - возможность определения запаса времени от момента срабатывания указанных датчиков до завершения останова оборудования с недопустимым состоянием дефектной детали.

Решение указанной задачи путем достижения указанного технического результата обеспечивается тем, что в способе мониторинга прочности полой детали, находящейся под внутренним давлением коррозионно-агрессивной рабочей среды в условиях высокой температуры и воздействия переменной механической нагрузки, на стадии возникновения и распространения вглубь дефектов типа трещин или проникающих язв, заключающемся в том, что в зоне расположения контролируемого развивающегося дефекта располагают датчики давления и температуры, повышение которых свыше установленного предела служит показателем недопустимо опасного развития дефекта, согласно изобретению дополнительно определяют минимальный запас времени от поступления аварийного сигнала от указанных датчиков до необходимости полного отключения подачи к соответствующему оборудованию указанной рабочей среды, для чего на безопасной стадии развития контролируемого дефекта из неответственной части данной детали или из аналогичной отработавшей детали изготавливают по меньшей мере три цилиндрических образца одинакового диаметра и длины, но с кольцевым трещиноподобным надрезом различной для каждого образца глубины, испытывают данные образцы при воздействии длительной нагрузки на разрыв в условиях, близких к условиям работы натурной детали, а за указанный минимальный запас времени от поступления аварийного сигнала до необходимости полного отключения подачи к соответствующему оборудованию рабочей среды принимают с установленным в сторону уменьшения запасом время долома после завершения начального раскрытия кольцевого надреза образца, у которого соотношение между площадью зоны долома и исходной площадью неослабленного сечения наиболее близки к соответствующим характеристикам долома разрушенной ранее в процессе эксплуатации натурной детали, аналогичной контролируемой.

Причинно-следственная связь между отличительными признаками изобретения и указанным техническим результатом заключается в следующем.

Как показали экспериментальные исследования, время долома после завершения раскрытия первоначального надреза цилиндрического образца, у которого соотношение между площадью зоны долома и исходной площадью неослабленного сечения близко к соответствующим характеристикам долома разрушенной в процессе эксплуатации натурной детали из того же металла при близких условиях нагружения, практически совпадает с временем долома натурной детали в аналогичных рабочих условиях эксплуатации. Поэтому подбор подходящего по характеристикам долома образца и назначение запаса в сторону уменьшения полученного времени процесса долома позволяет с большой степенью гарантии назначить удлиненное, по сравнению с аварийным, время останова оборудования после получения аварийного сигнала от расположенных в контролируемой зоне датчиков.

Краткое описание чертежей

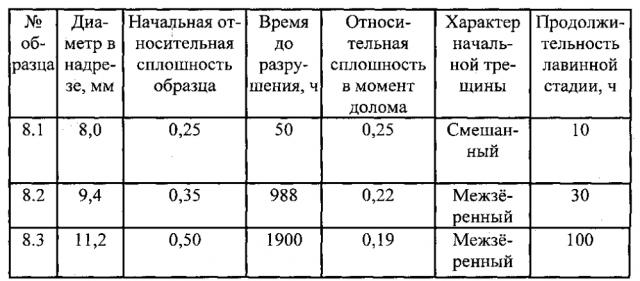

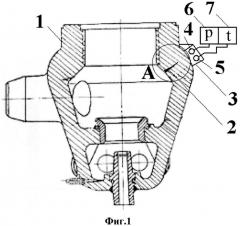

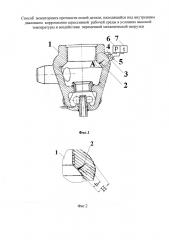

На фиг. 1 в качестве примера объекта мониторинга согласно изобретению изображен корпус стопорного клапана паровой турбины; на фиг. 2 - узел А фиг. 1 с более крупным изображением поврежденной зоны; на фиг.3 - цилиндрический испытательный образец с кольцевым надрезом; на фиг. 4 - узел Б фиг. 3 с более крупным изображением кольцевого надреза а; на фиг 5 - изображение типичной картины разрушения цилиндрического образца в поперечном его сечении по плоскости кольцевого надреза; на фиг. 6 - типичная диаграмма временной зависимости раскрытия КТН образца в процессе его испытания на разрыв.

Условные обозначения

ДД - датчик давления;

ДТ - датчик температуры;

ЗОК - замкнутый ограждающий кожух;

ЗД - зона долома;

КТН - кольцевой трешиноподобный надрез цилиндрического образца;

НЗ - нагружаемая зона;

ПД - полая деталь;

СПД - сигнализатор предельного давления;

СПТ - сигнализатор предельной температуры;

ТПД - трешиноподобный дефект.

Расшифровка нумераций позиций фигур чертежа

1 - натурная ПД; 2 - ТПД; 3 - ЗОК; 4 - ДД; 5 - ДТ; 6 - СПТ; 7 - СПД; 8 - цилиндрический образец; 9 - КТН цилиндрического образца.

Подробное описание изобретения

Способ мониторинга прочности натурной полой детали (ПД) 1, находящейся под внутренним давлением коррозионно-агрессивной рабочей среды в условиях высокой температуры и воздействия переменной механической нагрузки, на стадии возникновения и распространения вглубь дефектов типа трещин или проникающих язв, ниже более подробно описан на примере корпуса стопорного клапана паровой турбины (фиг. 1).

При очередном плановом осмотре на внутренней поверхности ПД 1 в зоне А был обнаружен возникший в процессе эксплуатации и распространяющийся вглубь детали трешиноподобный дефект (ТПД) 2 (фиг. 2). С наружной стороны детали эту зону закрыли стальным замкнутым ограждающим кожухом (ЗОК) 3, в пространстве которого установили датчик давления (ДД) 4 и датчик температуры (ДТ) 5, растущих в случае просачивания через ТПД 2 в ЗОК 3 пара при развитии ТПД 2 до сквозного. Указанные датчики были подключены соответственно к сигнализатору предельного давления (СПД) 6 и сигнализатору предельной температуры (СПТ) 7 просачивающегося пара.

В данном случае сигнализаторы были настроены на фиксацию момента, когда величина давления превысит 0,6 МПа и/или температура будет на 10°С выше температуры внутренней поверхности стенки ЗОК 3. В этот период может произойти внезапное неконтролируемое развитие ТПД 2, имеющее опасные последствия для персонала.

При поступлении соответствующего сигнала от СПД 6 и/или СПТ 7 согласно ближайшему аналогу [1] предусматривалось немедленное прекращение подачи к контролируемой ПД 1 рабочей среды с соответствующими описанными выше неприятными последствиями. Согласно патентуемому изобретению в этом случае тоже прекращают подачу к ПД 1 рабочей среды, но не немедленно, а постепенно с учетом имеющегося запаса времени. Для его определения на безопасной стадии развития контролируемого дефекта из неответственной части данной ПД 1 изготовили (фиг. 3) три цилиндрических образца 8 одинаковой длины и одинакового диаметра D, но с КТН 9 (узел Б, фиг. 4) различной для каждого образца глубины, определяемой диаметром d донной части надреза. Все три образца испытывали при воздействии длительной нагрузки на разрыв в условиях, близких к условиям работы натурной детали. В качестве искомой величины минимального запаса времени до полного прекращения подачи рабочей среды после получения аварийного сигнала о недопустимом развитии дефекта было принято уменьшенное в 10 раз время долома после завершения начального раскрытия (фиг. 5) КТН 9 образца, у которого соотношение между площадью зоны долома и исходной площадью неослабленного сечения наиболее близки к соответствующим характеристикам долома разрушенной ранее в процессе эксплуатации натурной детали, аналогичной контролируемой.

В данном примере цилиндрические образцы 8 с диаметром D=168 мм гладкой части и общей длиной 78 мм вырезали из опорных лап контролируемого корпуса стопорного клапана. Посередине рабочей части L каждого из указанных трех образцов наносили острый КТН 9 (фиг. 4). Диаметр d надреза для каждого из указанных образцов выбирался таким, чтобы относительная сплошность в сечении надреза (d/D)2 была пропорциональна относительной глубине h/H ТПД 2 (фиг. 2), при развитии которой возможно образование сквозного разрушения в течение межремонтного периода.

Из опыта эксплуатации аналогичных натурных деталей и соответствующих расчетов было выявлено, что образование сквозного дефекта (свища) возможно при h/H≥0,5. Соответственно для указанных трех образцов 8 был выбран следующий ряд значений относительной сплошности в надрезе (d/D)2: 0,25; 0,35 и 0,5. После выполнения соответствующих кольцевых надрезов образцы испытывали на разрыв в специальных машинах при воздействии длительной нагрузки в условиях, близких к условиям работы натурной детали. В данном примере испытания образцов проводились при температуре 5600°С и давлении 130 МПа.

В натурных условиях такое внутреннее давление создает напряжения в стенке корпуса 1 стопорного клапана на уровне примерно 70 МПа. Соответственно при испытаниях образцов величина создаваемого разрывной машиной усилия определяется таким образом, чтобы напряжения в гладкой части образца соответствовали этому же уровню. В процессе испытания с помощью датчика перемещений регистрировалось раскрытие надреза 9 под действием создаваемой нагрузки при высокой температуре, равной эксплуатационной.

По кривой раскрытия (фиг. 6) устанавливалось время долома после завершения начального (до стадии долома) раскрытия кольцевого надреза образца. Типичным при этом является наличие на указанной кривой (фиг. 5) трех характерных участков: затухающего, стабильного и лавинного. К концу периода затухания скорости раскрытия происходит образование трещины. На стадии постоянной скорости раскрытия идет межзеренный рост образовавшейся трещины. Затем следует стадия долома. На этой стадии наблюдается резкое (лавинное) увеличение скорости раскрытия трещины.

Испытания каждого образца велось до его разрушения. После этого осуществляли фрактографические исследования места разрушения (долома) образца в нагружаемой зоне (НЗ), прилегающей к КТН 9 (фиг. 5). При этом определялась площадь зоны долома (ЗД), имеющей форму эллипса с осями а, b и из соотношения вычислялся диаметр dэ эквивалентной окружности, равной по площади зоне долома. Это дает возможность установить относительную сплошность (d/D)2 образца.

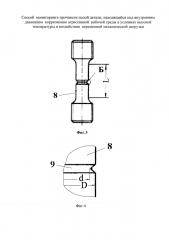

Характер разрушения натурной цилиндрической ПД показал, что ЗД занимает (20±2) % всей площади ее излома. Значения относительной величины ЗД в испытанных трех образцах приведены ниже в таблице.

Из данных таблицы следует, что у образца 8.1 с начальной относительной сплошностью (d/D)2=0,25 нет тождественности с условиями долома натурной детали: во-первых, относительная сплошность ЗД больше, чем у натурной детали, и, во-вторых, механизм роста трещины на начальной стадии смешанный, а не межзеренный. У образца 8.2 наиболее близко совпадают значения относительной сплошности (d/D)2. Кроме того, у него тождественность механизма соблюдена. Установленная по временной диаграмме (фиг. 5) величина времени долома на образце 8.3 оказалась значительно больше, чем у образца 8.2. Поэтому за основу для определения искомого минимального запаса времени от получения аварийного сигнала до полного прекращения подачи рабочей среды (пара) в контролируемую деталь (корпус 1 стопорного клапана) с соответствующим остановом паротурбинного энергоблока было принято время долома образца 8.2, равное 30 часам (время долома образца 8.3 равно 100 часам). Учитывая возможные непредвиденные неблагоприятные эксплуатационные обстоятельства, а также возможное влияние масштабного фактора, полученную величину минимального запаса времени из осторожности было решено уменьшить в 10 раз, то есть с 30 до 3 часов, что тоже немало, по сравнению с немедленным прекращением подачи рабочей среды.

Способ мониторинга прочности полой детали, находящейся под внутренним давлением коррозионно-агрессивной рабочей среды в условиях высокой температуры и воздействия переменной механической нагрузки, на стадии возникновения и распространения вглубь дефектов типа трещин или проникающих язв, заключающийся в том, что в зоне расположения контролируемого развивающегося дефекта располагают датчики давления и температуры, повышение показаний которых свыше установленного предела служит показателем признаком недопустимо опасного развития дефекта, отличающийся тем, что дополнительно определяют минимальный запас времени от поступления аварийного сигнала от указанных датчиков до необходимости полного отключения подачи к соответствующему оборудованию указанной рабочей среды, для чего на безопасной стадии развития контролируемого дефекта из неответственной части данной детали или из аналогичной отработавшей детали изготавливают по меньшей мере три цилиндрических образца одинакового диаметра и длины, но с кольцевым трещиноподобным надрезом различной для каждого образца глубины, испытывают данные образцы при воздействии длительной нагрузки на разрыв в условиях, близких к условиям работы натурной детали, а за указанный минимальный запас времени от поступления аварийного сигнала до необходимости полного отключения подачи к соответствующему оборудованию рабочей среды принимают с установленным в сторону уменьшения запасом время долома после завершения начального раскрытия кольцевого надреза образца, у которого соотношение между площадью зоны долома и исходной площадью неослабленного сечения наиболее близки к соответствующим характеристикам долома разрушенной ранее в процессе эксплуатации натурной детали, аналогичной контролируемой.