Подкрылок с шумоизоляцией и способ его изготовления

Иллюстрации

Показать всеГруппа изобретений относится к транспортному машиностроению, в частности к формованному подкрылку со свойством шумоизоляции и способу его изготовления. Способ изготовления подкрылка с шумоизоляцией заключается в том, что одну или несколько шумопоглощающих накладок из нетканого синтетического материала фиксируют в заданных местах с внутренней стороны матрицы. После этого накладывают на матрицу разогретый лист из полимерного материала и фиксируют его края на матрице. Затем создают вакуум между матрицей и листом, после чего подкрылок с приформованными к нему шумопоглощающими накладками охлаждают и производят его окончательную обработку. Технический результат изобретения состоит в повышении надежности соединения шумопоглощающих накладок с подкрылком. 2 н. и 5 з.п. ф-лы, 2 ил., 4 табл.

Реферат

Группа изобретений относится к транспортному машиностроению, в частности к конструкции шумоизоляционного подкрылка и способу изготовления шумоизоляционных формованных подкрылков, предназначенных для крыльев кузова, преимущественно легкового автомобиля.

Известен подкрылок, предназначенный для размещения в колесной нише кузова автомобиля, обладающий шумоизоляционными свойствами, обусловленными закреплением по меньшей мере на части его внешней поверхности слоя шумопоглощающего полимерного пористого материала, такого как пенополиуретан (RU 51945, кл. B60R 27/00; опубликовано 10.03.2006).

Названный шумопоглощающий материал может быть нанесен на подкрылок только с помощью клея.

Также известна многослойная шумопонижающая прокладка панели кузова транспортного средства, содержащая слой пористого звукопоглощающего материала, на монтажную сторону которого нанесен адгезионный слой, закрытый защитным бумажным слоем. Перед непосредственным монтажом прокладки на соответствующую кузовную панель защитный бумажный слой удаляют и путем наложения на обезжиренную поверхность панели адгезионным слоем прокладки закрепляют ее на стальной кузовной панели в нужном месте, придавливая вручную или с помощью прикатного магнитного ролика (RU 2188772, кл. B60R 13/08; опубликовано 10.09.2002).

Недостаток известных решений состоит в ненадежности адгезионного закрепления на детали кузова автомобиля шумопоглощающих элементов, так как не каждый такой элемент может быть закреплен на сложной пространственной поверхности без его отрыва от этой детали в процессе эксплуатации автомобиля, детали которого подвергаются существенному воздействию растягивающих или сжимающих сил.

Задача изобретения состоит в повышении эксплуатационных, в том числе шумозащитных, свойств кузова автомобиля.

Названная задача обеспечена техническим результатом, направленным на повышение надежности соединения шумопоглощающих накладок с подкрылком.

Технический результат достигнут в изобретении с помощью следующей совокупности признаков.

Способ изготовления подкрылка с шумоизоляцией заключается в том, что одну или несколько шумопоглощающих накладок из нетканого синтетического материала фиксируют в заданных местах с внутренней стороны матрицы. После этого накладывают на матрицу разогретый лист из полимерного материала и фиксируют его края на матрице. Затем создают вакуум между матрицей и листом, после чего подкрылок с приформованными к нему шумопоглощающими накладками охлаждают и производят его окончательную обработку.

Фиксирование накладок на матрице осуществляют с помощью текстильного крепежа типа липучки.

Окончательная обработка подкрылка включает его опиливание и образование в заданных местах отверстий путем их сверления и/или пробивания.

Так же как в названном аналоге, подкрылок для кузова автомобиля имеет гибкий корпус, выполненный с учетом геометрии крыла кузова и колесной арки автомобиля.

В отличие от названного аналога по меньшей мере на части внешней стороны корпуса подкрылка, обращенной к колесной нише кузова автомобиля, закреплен в процессе формования подкрылка шумоизоляционный слой, выполненный из нетканого синтетического материала.

Кромка передней стенки корпуса может быть выполнена с отгибом во внешнюю сторону с образованием расположенного в продольном направлении выступа, выполненного с возможностью размещения с внутренней стороны кромки крыла кузова автомобиля.

Также с боковых сторон корпуса подкрылка могут быть образованы отбортовки, ширина которых соответствует ширине колесной ниши кузова автомобиля.

В качестве шумоизоляционного материала может быть использован, например, высокотехнологичный нетканый или нетканый комбинированный материал, изготовленный на основе полиэфирных волокон с возможным скреплением волокон термическим способом. Этот материал может состоять из одного или более слоев, волокна которого сплетены или переплетены в горизонтальной и/или вертикальной плоскости, что создает дополнительную прочность, устойчивость к деформациям и эффективное поглощение звуковых волн и вибрации. Этот материал может иметь дополнительный слой или пропитку для усиления эффекта шумоизоляции.

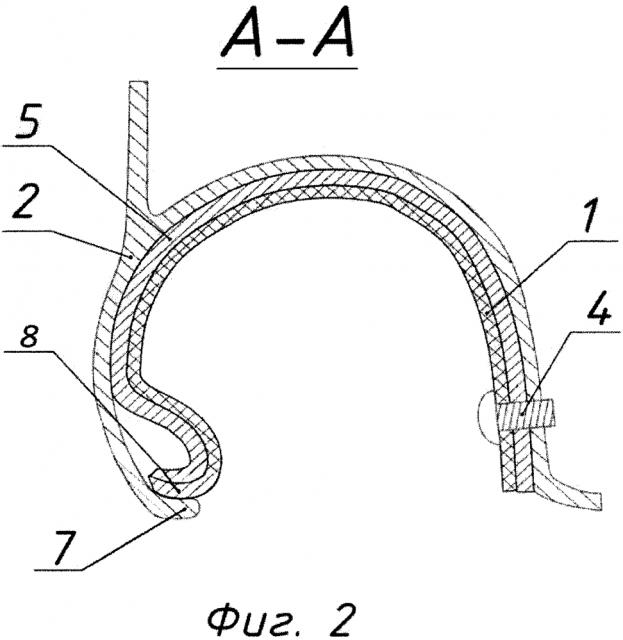

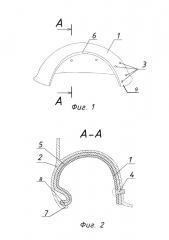

Изобретение поясняется чертежами, где на фиг. 1 схематично изображен подкрылок (общий вид); на фиг. 2 - разрез А-А на фиг. 1 (вместе с крылом кузова автомобиля).

Изображенный на фиг. 1 защитный подкрылок (локер) имеет гибкий корпус 1, форма которого максимально приближена к форме крыла кузова автомобиля 2 (фиг. 2). В корпусе подкрылка выполнены сквозные отверстия 3, предназначенные для прохождения через них крепежных средств, выполненных, например, в виде болтов 4, при монтаже подкрылка в колесной нише кузова автомобиля.

На фиг. 2 показан вариант выполнения подкрылка, на всю внешнюю сторону корпуса которого нанесен слой шумопоглощающего материала 5, предохраняющий салон автомобиля от проникновения в него посторонних звуков и гасящий вибрацию.

Кромка 6 передней стенки корпуса подкрылка (фиг. 1) имеет отогнутый во внешнюю сторону участок, образующий продольный выступ 8 (фиг. 2), предназначенный для контакта с участком 7 кузова автомобиля с целью более плотного, а следовательно, более надежного соединения этого участка с подкрылком без нарушения экстерьера автомобиля.

Таким образом, продольный выступ 8 обеспечивает двойной эффект, а именно дополнительную звукоизоляцию салона автомобиля, герметизируя внутреннее пространство между подкрылком и кузовом автомобиля, а также его антикоррозийные свойства.

С одной или с обеих боковых сторон корпуса подкрылка образованы отбортовки 9 (фиг. 1), имеющие ширину, соответствующую ширине колесной ниши кузова автомобиля.

Образованные на боковых сторонах корпуса подкрылка отбортовки 9 являются его продолжением и выполнены за одно целое с ним. Названные отбортовки предназначены для размещения вдоль кузова автомобиля и в процессе монтажа в колесной нише заходят внутрь кузова на ширину этой ниши, при этом плотно прилегая к крылу и днищу кузова автомобиля и не требуя дополнительного крепления, которое бы ослабило кузов.

Отбортовки в основном предназначены для плотного прилегания подкрылка к кузову автомобиля и обеспечению его антикоррозионных свойств и герметизации кузова автомобиля, тем самым препятствуя проникновению в его полость посторонних субстанций, таких как влага, грязь и т.п.

Поскольку негативное воздействие на подкрылок со стороны потока песка и камней, а также сопровождающие этот поток шум и вибрация в процессе движения автомобиля воздействуют в основном на верхнюю стенку корпуса подкрылка, то и закрепление слоя шумоизоляционного материала может осуществляться не по всей внешней поверхности подкрылка, а только на его верхней стенке.

Подкрылок выполнен из полиэтилена низкого давления (ПНД) марки 273-79, обладающего необходимыми технологическими и физическими свойствами, в том числе легкостью и способностью к отталкиванию снега и грязи.

В качестве шумоизоляционного материала может быть использован, например, высокотехнологичный нетканый или нетканый комбинированный материал, изготовленный на основе полиэфирных волокон с возможным скреплением волокон термическим способом. Этот материал может состоять из одного или более слоев, волокна которого сплетены или переплетены в горизонтальной и/или вертикальной плоскости, что создает дополнительную прочность, устойчивость к деформациям и эффективное поглощение звуковых волн и вибрации. Этот материал может иметь дополнительный слой или пропитку для усиления эффекта шумоизоляции.

Вышеназванный шумоизолирующий материал эффективно гасит звук и вибрацию от ударяющихся в подкрылок щебня, песка, гравия, льда, кроме того, корпус подкрылка надежно защищает колесную арку от всех вышеперечисленных механических воздействий и коррозии, а также надежно защищает сам материал покрытия, сохраняя его долговечность.

В качестве крепежа подкрылка к кузову используют пластмассовые дюбели, втулки, болты или пистоны, а также металлические саморезы, гайки и шайбы.

Подкрылки с шумоизоляцией изготавливают путем негативного термовакуум-формования листовой заготовки из ПНД, полученной методом плоскощелевой экструзии, и комбинировании ее с одной или несколькими накладками из синтетического нетканого материала, такого как полиэтилентерефталат (PET). В результате осуществления предложенного способа вакуумного формования под действием высокой температуры поверхностный слой шумопоглощающего материала частично расплавляется и прилипает к поверхности подкрылка, что обеспечивает надежное его крепление к подкрылку.

Пример осуществления способа

1. Подготовка к формованию подкрылков с шумоизоляцией

Шумопоглощающие накладки из синтетического нетканого материала, идентифицированные наклейкой (марка автомобиля) и обозначением стороны подкрылка (RR - задний правый; FR - передний правый; RL - задний левый; FL - передний левый) формовщик фиксирует с помощью текстильного крепежа (далее липучки), тщательно прижимая места контакта с липучками, к матрице по контуру. Липучки на клеевой основе предварительно закрепляют на матрице в количестве, необходимом для надежной фиксации накладки. Контур на внутренней поверхности матрицы, по которому располагают накладки из синтетического нетканого материала, предварительно наносят маркером на этапе сдачи матрицы.

На предусмотренное место вакуум-формы закрепляют идентификационную табличку с названием модели, обозначением года и месяца выпуска, артикулом изделия.

2. Формование

Формование заготовки изделия осуществляют из листа экструдата, полученного из расплава ПНД и профилированного с помощью плоскощелевой головки методом экструзии и нарезанного с помощью отрезного устройства в виде специального ножа, расположенного на подвижном столе в виде приемочного транспортера на заготовки заданных размеров.

Формовщик отрезает заготовку в виде листа экструдата размером, необходимым для перекрытия матрицы. Затем горячую заготовку вручную перемещают на матрицу, равномерно расправляя по ней во избежание появления дефектов. Далее формовщик опускает прижимную рамку и фиксирует заготовку с помощью механического замка, после чего открывает вентиль вакуум-системы и включает вентилятор для охлаждения изделия и матрицы. При этом часть заготовки изделия, зажатая рамкой, принимает форму внутренней поверхности матрицы, расплав ПНД частично проникает в слои волоконной структуры шумопоглощающей накладки под действием усилия, возникающего при достижении вакуума в матрице, и после застывания получают механически трудноразделимый композит.

После охлаждения вакуум перекрывают, изделие (подкрылок) вынимают и укладывают рядом с матрицей.

3. Опиловка

Обработчик изделий из пластмасс (опиловщик) перемещает подкрылок с участка формования на участок опиловки.

Опиливаемый подкрылок укладывают на специальный стол. Опиловку производят ручным электролобзиком по линии, отмеченной на наружной стороне подкрылка (отпечаток от разметки на формообразующей поверхности матрицы), плавно, без нажатия на инструмент во избежание образования заусениц на кромке подкрылка.

После опиливания облой перемещают на участок дробления, а подкрылок проверяют на качество опиловки. При обнаружении дефектов:

- исправимых - производят доработку в виде опиловки и снятия заусениц,

- неисправимых - подкрылок перемещают в изолятор брака.

Годные изделия перемещают на участок сверловки/пробивки.

4. Сверловка / Пробивка

Сверление производят идентифицированным инструментом в виде сверла необходимого диаметра по точкам, отмеченным на формообразующей поверхности подкрылка, сравнивая с шаблоном (шаблон - готовое изделие с обозначенными у просверленных отверстий диаметрами) либо с отметками на оснастке (матрице). Сверление осуществляют с помощью электродрели на специальном столе с пластиковой подложкой.

Пробивку производят идентифицированным инструментом (пробойником необходимой геометрии) по точкам, отмеченным на формообразующей поверхности подкрылка, сравнивая с шаблоном (шаблон - готовое изделие с обозначенными размерами пробойника), либо с отметками на оснастке (матрице). Пробивку осуществляют путем подвода подкрылка под пуансон пробивочного устройства, совмещения отмеченные места пробивки с пуансоном, нажатием ножной педали либо путем удара молотка по специальному пробойнику на столе с пластиковой подложкой.

После окончания операции сверловки / пробивки подкрылок проверяют на качество сверления / пробивки. При обнаружении дефектов:

- исправимых - производят доработку в виде снятия стружки;

- неисправимых - подкрылок перемещают в изолятор брака.

Готовые подкрылки проходят контроль, их взвешивают, маркируют, упаковывают и отправляют на склад готовой продукции.

Оснащение подкрылка надежно закрепленным на нем шумоизоляционным покрытием предохранит салон автомобиля от нежелательного воздействия со стороны контактирующих с подкрылками при эксплуатации автомобиля песчано-каменисто-гравийных частиц дорожного покрытия. Стыковочные узлы подкрылка надежно предохранят кузов автомобиля от нежелательного воздействия грязевых фонтанов и солевых потоков, а также пескоструйно-абразивного воздействия.

Предложенная конструкция подкрылка позволит использовать его для широкого ассортимента отечественных и импортных марок автомобилей.

Проводились испытания, касающиеся влияния накладок из нетканого полотна, закрепленных предложенным способом на подкрылках из ПНД, на снижение внутреннего шума автомобиля.

Испытания проводились на динамометрической дороге автополигона НАМИ, включающей два участка по 2 км, отличающихся качеством покрытия (гладкий асфальт и разбитый асфальт). Измерения проводились поочередно сначала при отсутствии на автомобиле Toyota Camry VII подкрылков, затем с комплектами подкрылков, не имеющих и имеющих шумоизоляционные накладки.

Проведение измерения внутреннего шума осуществлялось при скорости движения автомобиля 70 и 100 км/час.

В таблице 1 представлены результаты измерений уровней звука и уровней звукового давления в октавных полосах частот на рабочем месте водителя при движении автомобиля по участку с ровным покрытием динамометрической дороги автополигона со скоростью 70 км/час и уровень звука в дБ (dBA) на рабочем месте водителя.

На диаграмме 1 представлены сравнительные графики уровней звука и уровней звукового давления в октавных полосах частот на рабочем месте водителя при движении автомобиля по участку с ровным покрытием динамометрической дороги автополигона со скоростью 70 км/час и уровень звука в дБ (dBA) на рабочем месте водителя.

В таблице 3 представлены результаты измерений уровней звука и уровней звукового давления в октавных полосах частот на рабочем месте водителя при движении автомобиля по участку с ровным покрытием динамометрической дороги автополигона со скоростью 100 км/час и уровень звука в дБ (dBA) на рабочем месте водителя.

В таблице 4 представлены результаты измерений уровней звука и уровней звукового давления в октавных полосах частот на рабочем месте водителя при движении автомобиля по участку с разбитым покрытием динамометрической дороги автополигона со скоростью 100 км/час и уровень звука в дБ (dBA) на рабочем месте водителя.

Исходя из приведенных таблиц можно заключить, что эффект снижения шума наблюдается со скорости 70 км/час при установленных на автомобиль подкрылках из ПНД с дополнительной накладкой из нетканого полотна по сравнению с подкрылками из ПНД без дополнительной шумоизоляции. При скорости 100 км/час уровень шума снижается на 3-4,6 дБ (более чем на 50%), а в диапазоне полос частот от 63 Гц до 16 Гц снижается более чем на 3-10 дБ (более чем в 1,5-3 раза).

Таким образом, доказано, что применение подкрылков с шумоизоляционными накладками из нетканого полотна, полученных предложенным способом, улучшает акустический комфорт в салоне автомобиля и снижает утомляемость водителя и пассажиров.

1. Способ изготовления подкрылка с шумоизоляцией, заключающийся в том, что одну или несколько шумопоглощающих накладок из нетканого синтетического материала фиксируют в заданных местах с внутренней стороны матрицы, после чего накладывают на матрицу разогретый лист из полимерного материала и фиксируют его края на матрице, затем создают вакуум между матрицей и листом, после чего полученный подкрылок охлаждают и производят окончательную его обработку.

2. Способ по п.1, отличающийся тем, что фиксирование накладок на матрице осуществляют с помощью текстильного крепежа типа липучки.

3. Способ по п.1, отличающийся тем, что окончательная обработка включает опиливание подкрылка.

4. Способ по п.1, отличающийся тем, что окончательная обработка включает образование в заданных местах подкрылка отверстий путем их сверления и/или пробивания.

5. Подкрылок с шумоизоляцией, содержащий гибкий формованный корпус, по меньшей мере, на части внешней стороны которого закреплен в процессе его формования слой нетканого синтетического материала.

6. Подкрылок по п.5, отличающийся тем, что кромка передней стенки его корпуса выполнена с отгибом во внешнюю сторону с образованием расположенного в продольном направлении выступа, выполненного с возможностью размещения с внутренней стороны кромки крыла кузова автомобиля.

7. Подкрылок по п.5, отличающийся тем, что, по меньшей мере, с одной боковой стороны его корпуса выполнена отбортовка в виде козырька, ширина которого соответствует ширине колесной ниши кузова автомобиля.