Способ и установка для изготовления охлаждающих компрессов и получаемые компрессы в стерильной упаковке

Иллюстрации

Показать всеИзобретение относится к изготовлению медицинских изделий в виде компрессов с охлаждающим эффектом за счет пропитывания водой, поставляемых в индивидуальной вакуумной упаковке. В желобки, полученные в нижнем листе пластическим деформированием, последовательно помещают порции порошка из абсорбирующих частиц. Нижний лист, выполненный из водопроницаемого текстильного материала, разматывают в непрерывную ленту. Затем его полностью покрывают верхним листом, который также разматывают в непрерывную ленту параллельно нижнему листу. Верхний лист приваривают к нижнему листу вдоль интервалов между смежными желобками с получением желобков, изолированных друг от друга. Затем в каждом желобке создают последовательные отделения, содержащие порцию порошка. Для этого листы сваривают вдоль поперечных линий. В упаковочном агрегате полученные компрессы снабжают пакетом с водой. Компресс вместе с пакетом с водой помещают между двумя герметичными листами, сваренными между собой вокруг каждого компресса. В результате обеспечивается повышение качества компрессов, получаемых в условиях промышленного производства. 6 н. и 6 з.п. ф-лы, 7 ил.

Реферат

Изобретение относится к промышленному изготовлению медицинских изделий в виде охлаждающих компрессов, охлаждающий эффект которых достигается за счет пропитывания водой.

Известно использование подобных компрессов в медицине. Их функционирование основано на криогенном действии, которым обладают частицы абсорбирующих полимеров, в которых удерживаются большие количества воды. Речь идет о полимерах, обладающих охлаждающим действием благодаря поглощению воды, или о полимерах, которые активируются при их пропитке водой, при этом криогенное действие достигается, главным образом, вследствие испарения воды при ее десорбции вне поглощающих частиц.

Из предшествующего уровня техники, патентный документ ЕР 1607074, известны подобные компрессы на основе абсорбирующего полимера, активируемого водой, которые находятся в сухом виде в стерильной упаковке с запасом активирующей воды в специальном пакете. Такой компресс помещают в изделие для ухода за больными (например, в перевязочные материалы), обеспечивая сохранность его составных элементов благодаря их нахождению в стерильной оболочке до того момента, пока пакет с водой не будет разорван и не произойдет раздувание полимера в самом компрессе, что позволит использовать его по прямому назначению.

Настоящее изобретение направлено на обеспечение возможности изготовления подобных изделий в условиях промышленного производства с точки зрения скорости, затрат и безотказности. Кроме того, ставится задача усовершенствовать сам изделия путем улучшения их свойств, в частности, повышение качества компрессов с точки зрения охлаждающего действия и надежности.

В целом, отличительные признаки изобретения относятся к изготовлению самих компрессов в виде абсорбирующего полимера, находящегося еще в сухом состоянии за водопроницаемой стенкой. Этот основной признак выгодно дополнен другим, характеризующим укладку каждого из компрессов вместе с разрываемым пакетом с водой в вакуумную оболочку. Кроме того, ниже приведены признаки изобретения, относящиеся к способу и установке для изготовления изделий, а также к свойствам самих получаемых изделий. Это, в частности, признаки, касающиеся характера листов, закрывающих полимер в компрессе, или типа стенок упаковочной оболочки готового изделия с относительным расположением пакета с водой и компресса в этой оболочке.

Как в отношении принятой технологии, так и применительно к конструкции установки изобретение предусматривает прокатку между собой двух листов материала, удерживающих частицы абсорбирующего водопроницаемого полимера, с целью серийного изготовления так называемых «сухих» компрессов, содержащих полимер в сухом состоянии, распределенный по нескольким отделениям с образованием при этом плоского компресса.

Для одного из листов, предпочтительно для листа, используемого в процессе изготовления компрессов в качестве нижнего листа, целесообразно выбрать материал с упруго обратимой термической деформацией. Что же касается второго листа, предпочтительно листа, используемого в процессе изготовления в качестве верхнего листа, целесообразно отдать предпочтение механической прочности, в частности, сопротивлению удлинению при растяжении в процессе прокатывания, даже ценой ухудшения проницаемости соответствующей стенки в полученном сухом компрессе. При этом предпочтительнее поместить рядом с пакетом с водой в готовом изделии ту сторону компресса, с которой находится упруго деформированный лист и имеется большая проницаемость.

В предпочтительных вариантах осуществления изобретение предусматривает также прокатку в упаковочном агрегате при серийном изготовлении изделий для целей коммерческой реализации, когда каждый сухой компресс помещают вместе с пакетом с водой в вакуумную оболочку. Указанная оболочка образована двумя непрерывно перемещаемыми листами из водонепроницаемого и воздухонепроницаемого материала, свариваемыми друг с другом вокруг каждой сборки из положенных друг на друга пакета с водой и сухого компресса. Согласно предпочтительным вариантам осуществления изобретения, лист, находящийся в процессе изготовления в нижнем положении, получен пластической деформацией в горячем состоянии, и в нем выполнены чашечки для укладки пакетов с водой, на каждый из которых помещен один соответствующий компресс. Что касается второго листа, служащего при прокатке верхним листом, здесь целесообразно отдать предпочтение механической свойствам сопротивления любой деформации. Благодаря этому не только создаются хорошие условия для выполнения процесса изготовления в упаковочном агрегате, но и преимущества с точки зрения эксплуатации готового изделия. В результате пользователь может легко разорвать пакет и высвободить воду, воздействуя на стенку относительно жесткой оболочки, получаемой из такого верхнего листа, в частности, когда она является смежной с пакетом с водой.

Ниже состав предлагаемой установки и соответствующий способ описаны со ссылкой на предпочтительные варианты осуществления изобретения. Следует учитывать, что объем патентных притязаний по данной заявке не ограничивается описанными вариантами.

Основными элементами установки являются агрегат для изготовления сухих компрессов, выполненных с возможностью поглощения воды с получением охлаждающего эффекта, в котором под бункером подачи порошка из абсорбирующих частиц пропускают нижний лист из водопроницаемого материала (предпочтительно текстильного), который непрерывно разматывают вдоль агрегата и который приводят в плоское состояние путем прокатки на выходе агрегата, причем в указанном нижнем листе путем его упругой обратимой деформации выполняют желобки, в которые последовательно помещают порции указанного порошка. Затем полученную сборку покрывают верхним листом (также предпочтительно из текстильного материала, водопроницаемый), непрерывно разматываемым и приводимым в плоское состояние путем прокатки, одновременно с нижним листом, на выходе агрегата.

Благодаря этому при перемещении обеспечивается эффективное распределение полимера по всей поверхности каждого компресса, во-первых, в направлении поперек перемещения, вследствие наличия расположенных рядом друг с другом различных желобков и, во-вторых, в направлении вдоль перемещения вследствие того, что каждая подаваемая порция порошка автоматически распределяется в этом направлении, причем каждая порция занимает длину, соответствующую одному компрессу.

Согласно одному из признаков изобретения, смежные желобки, заполненные порошком, изолируют друг от друга в поперечном направлении, сваривая друг с другом верхний и нижний листы вдоль интервалов между смежными желобками, и создают в каждом желобке следующие одно за другим отделения, в каждом из которых находится по одной порции порошка, сваривая друг с другом листы вдоль поперечных линий сварки поперек движущейся сборки.

Таким образом, сразу после нанесения порошка производят разграничение отделений с тем, чтобы обеспечить правильное равномерное распределение порошка по всей длине каждого компресса. Здесь следует заметить, что в готовом компрессе желобки сглаживаются, поскольку в конце агрегата для изготовления сухих компрессов нижний лист стремится восстановлению своей изначальной плоской формы.

После сварки двух прокатанных листов они образуют оболочку, обеспечивающую удержание абсорбирующих частиц, при этом листы выполнены водопроницаемыми. Предпочтительно использовать для этого нетканый текстильный материал. На практике стремятся к тому, чтобы один из двух листов был выполнен из водопроницаемого материала, тогда как другой может быть изготовлен из более плотного, следовательно, более стойкого нетканого материала. В этом случае предпочтительнее использовать лист с большей проницаемостью в качестве нижнего листа, поскольку благодаря своей текстуре он обладает гибкостью, которая способствует формированию желобка для укладки порошка.

Согласно одному из признаков изобретения, желобки, в которые будет укладываться порошок, упруго сформированы в нижнем листе отдельными друга пальцами, которые расположены в линию поперек направления прохождения нижнего листа компресса, причем указанные пальцы обеспечивают нагрев натянутого нижнего листа и его упругую механическую деформацию.

Согласно другому признаку изобретения, этап нанесения порошка выполняется группой дозаторов, разнесенных относительно друг друга таким образом, что каждый дозатор располагается над одним из желобков движущегося нижнего листа. Такое расположение дозаторов обеспечивает управляемое и повторяемое нанесение порошка, гарантирующее, что в каждом компрессе и в каждом желобке будет находиться одинаковое количество порошка.

Согласно еще одному признаку, в процессе проведения операций сварки предусмотрены средства охлаждения с насадками для нагнетания воздуха, причем средства охлаждения снабжены дефлектором для защиты заполненных порошком желобков от струй нагнетаемого воздуха и поддержания тем самым необходимого распределения порошка.

Кроме того, предлагаемая установка содержит упаковочный агрегат, размещенный за агрегатом для изготовления сухих компрессов.

В этом агрегате путем термического формования изготавливают отдельные лотки для укладки сухих компрессов в первый лист из водонепроницаемого и воздухонепроницаемого материала, который приводят в плоское состояние на выходе агрегата, с последующей укладкой в него, один поверх другого, изготовленного в другом месте пакета с водой, и изготовленного ранее сухого компресса.

Затем всю сборку покрывают вторым листом из водонепроницаемого и воздухонепроницаемого материала, который приводят в плоское состояние на выходе агрегата одновременно с первым листом, и закрывают края вокруг каждого лотка путем сварки листов один поверх другого после предварительного создания вакуума между листами.

То, что два листа, образующие стенку упаковочной оболочки, выполнены водонепроницаемыми, позволяет добиться того, что вытекающая из пакета вода полностью используется для пропитки компресса. Поскольку листы выполнены воздухонепроницаемыми, и между ними перед свариванием создается вакуум, удается создать среду, изолированную от влаги воздуха, до тех пор, пока оболочка не раскрыта для взятия пропитанного компресса. В случае изготовления компрессов в стерильных условиях герметичность листов и создание между ними вакуума позволяют добиться сохранения стерильных условий вплоть до раскрытия оболочки.

Согласно следующему признаку изобретения, выполнение лотков путем термического формования рассчитано таким образом, что сухой компресс и соответствующий пакет с водой целиком помещаются в объеме указанного лотка.

При этом гарантируется, что после того, как компресс с пакетом уложены в лоток, они уже не будут смещаться и будет обеспечена защита пакета с водой внутри лотка от разрыва, если только это не понадобится пользователю.

Можно также предусмотреть средства удержания пакета с водой в нужном положении для сохранения центрального положения пакета относительно компресса в вакуумной упаковочной оболочке.

Кроме того, пакеты с водой можно изготавливать в агрегате, который целесообразно поместить параллельно агрегату для изготовления сухих компрессов.

В агрегате для изготовления пакетов с водой, который помещен перед упаковочным агрегатом, подводят друг к другу и сваривают два боковых края листа из пластического материала с формированием при этом замкнутого рукава путем сваривания вдоль образующей, причем боковое сваривание выполняют таким образом, чтобы, во-первых, обеспечить герметичное закрытие пакета в течение всего времени проведения операций изготовления и стойкость при манипуляциях с пакетами и, во-вторых, чтобы готовое изделие не выдерживало нажатия на его плоскость и, следовательно, на пакет с водой, так чтобы вода могла пропитать компресс. Создается ломкая зона, рассчитанная так, чтобы она не выдерживает нагрузки, прикладываемой пользователем, которому необходимо пропитать сухой компресс водой с целью активации его охлаждающего действия на рану.

По завершении боковой сварки сформированный таким образом карман устанавливают губках для термической сварки в направлении, поперечном к оси трубки, и выполняют поперечную сварку кармана с получением нижней линии сварки пакета. Затем приступают к выпуску воды под давлением последовательно порциями через центр кармана таким образом, чтобы заполнить карман водой. С помощью зонда для замера уровня воды проверяют уровень заполнения кармана водой, и выполняют верхнюю поперечную сварку с формированием при этом пакета, в котором находится вода. Необходимо следить за тем, чтобы верхняя линия сварки была выполнена на достаточном расстоянии под верхним уровнем воды в кармане, образованном между листами. Таким образом, в процессе сварки удаляют избыточную воду и обеспечивают отсутствие в пакете пузырьков воздуха и, с другой стороны, строгое соответствие количества воды в пакете заданному количеству, необходимому для надежной пропитки компресса. При непрерывном производстве пакетов с водой получаемый таким образом пакет разрезают и извлекают из установки, с тем чтобы впоследствии его можно было поместить в упаковочную оболочку. При этом верхняя линия сварки предыдущего пакета образует собой нижнюю линию сварки для следующего пакета, в результате чего происходит циклическое продолжение процесса заполнения, сваривания и разрезания.

Согласно одному из признаков изобретения, предусмотрена транспортировка каждого сухого компресса, полученного в агрегате для изготовления сухих компрессов, и транспортировка каждого пакета с водой с выхода агрегата для изготовления пакетов в специальный лоток, предварительно сформированный в упаковочной оболочке в зоне нахождения упаковочного агрегата.

Кроме того, на этапе транспортировки предусмотрено проведение визуальной проверки, позволяющей убедиться в том, что внутри компресса находится порция абсорбирующего порошка.

Ниже приведено более полное описание изобретения применительно к его предпочтительным вариантам и их преимуществам, со ссылками на сопроводительные чертежи, где:

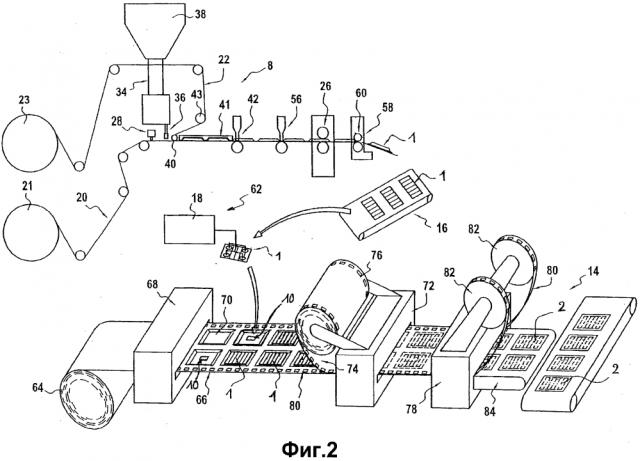

фиг.1 - вид с пространственным разделением деталей, иллюстрирующий предлагаемое охлаждающее изделие, на котором показаны два листа, образующие упаковочную оболочку, а также компресс и пакет с водой, выполненные с возможностью помещения их в готовом изделии между указанными двумя листами;

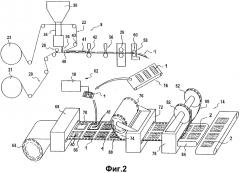

фиг.2 - общий вид установки для изготовления изделия с фиг.1 с агрегатом для серийного изготовления сухих компрессов, средствами транспортировки и агрегатом для вакуумной упаковки каждого компресса в сборе с пакетом с водой;

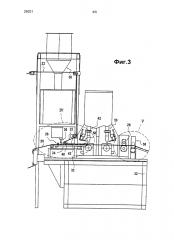

фиг.3 - частичный вид агрегата для изготовления с фиг.2 без катушек для сматывания пленок нетканого материала;

фиг.4 и 5 - увеличенные изображения зон IV и V с фиг.3;

фиг.6 - увеличенное изображение первой сварочной станции в установке для изготовления компрессов с фиг.3 при работе на холостом ходу без листов;

фиг.7 - увеличенный вид станции нанесения абсорбирующего порошка в установке для изготовления компрессов с фиг.3, где спереди находится устройство для деформирования нижнего листа нетканого материала, а сзади - поступление верхнего листа нетканого материала.

Предлагаемый сухой компресс 1, как составная часть изделия 2, показан для большей наглядности на виде с пространственным разделением деталей, фиг.1.

Изготовление изделия типа описанного выше происходит следующим образом, см. фиг.2-7.

В агрегате 8, который будет описан ниже, готовят сухой компресс, например, в виде набора отделений 4, в каждом из которых находится необходимое количество частиц 6 полимера в сухом состоянии.

В другом агрегате независимо от этого изготавливают пакет 10 с водой, причем на его поверхности, в частности в зоне линии сварки, создают специальную ломкую зону 12.

После этого помещают по одному компрессу и одному пакету с водой в агрегат для упаковки изделия 14, где сваривают друг с другом нижний и верхний листы упаковочной оболочки, с тем чтобы компресс и пакет оказались замкнутыми внутри указанной оболочки.

Далее подвергают изделие 2 стерильной обработке с использованием гамма- или бета-излучения. Благодаря этому обеспечивается стерильность внутреннего объема оболочки, в том числе самого компресса и находящейся в пакете воды. При этом не происходит повреждения ни одного из элементов, являющихся составными частями пакета, за исключением некоторых частиц, у которых разрушается сетчатая структура. Однако количество оставшихся действующих частиц достаточно для получения требуемого охлаждения.

Перейдем к более детальному описанию предлагаемого способа изготовления и установки для реализации этого способа, в частности, на примере установки, включающей в себя два агрегата для прокатки, расположенных в ряд на одном и том же объекте: агрегат 8 для изготовления сухих компрессов и агрегат 14 для упаковки компрессов в виде готовых изделий, с конвейерной лентой 16 и захватными органами 18 для транспортировки сухих компрессов от одного агрегата к другому.

Изготовленные таким образом сухие компрессы вместе с соответствующими пакетами с водой подают далее в упаковочный агрегат. Их забирают на выходе агрегата для изготовления самих сухих компрессов и помещают рядом с упаковочным агрегатом, тогда как в этом последнем уже предварительно сформирована пленка для образования лотков, в которые будут укладываться компрессы с пакетами.

Агрегат 8 для изготовления сухих компрессов снабжен двумя барабанами для непрерывного сматывания листов 20, 22 из водопроницаемого текстильного материала, которые заводят в эту установку и сваривают друг с другом после инжекции между ними абсорбирующего порошка 6. Предусмотрена также станция разрезания, где по завершении операций сварки листы разделяют на отдельные сухие компрессы.

С первого барабана 21 непрерывно сматывают пленку из текстильного материала, которая будет образовывать собой нижний лист 20 компресса. Сматываемая пленка захватывается направляющим роликом и приводится в положение напротив конвейерной ленты 24 (см. фиг.3). Далее пленка затягивается к концу установки ведущими роликами 26, как будет описано ниже.

Над конвейерной лентой на пути прохождения нижнего листа помещены пальцы 28 предварительного формования. Они выступают наружу от плоскости перемещения нижнего листа, создавая его временную упругую деформацию в виде продольных желобков 29. Деформирование текстильного материала осуществляется термическим способом с помощью пальцев, которые нагревают его, проделывая тем самым непрерывные желобки вдоль перемещаемого нижнего листа. Пальцы закреплены на поперечине 30 (фиг.7), которая прикреплена к станине 32 установки и располагается над перемещаемым листом и конвейерной лентой и по обе стороны от них. Осуществляют механическую деформацию нижнего листа в направлении вниз с целью выполнения, посредством упругой деформации, желобков, которые будут впоследствии, по окончании изготовления сухого компресса, образовывать собой отделения для укладки порошка.

В направлении перемещения листа сразу за описанными выше пальцами предварительного формования помещено устройство 34 для нанесения порошка, содержащее держатель для дозаторов 36, смонтированных на выходе бункера 38 для подачи порошка из абсорбирующих частиц. Между дозаторами предусмотрены интервалы, так чтобы каждый из них располагался над желобками, предварительно сформированными в движущемся листе.

Здесь использовано распределительное устройство с вращающимся цилиндром, на поверхности которого выполнены ячейки для захвата порошка, направленные в сторону дозаторов. В случае, когда в агрегате принято прохождение листов в направлении слева направо (как показано на чертежах), слева от вращающегося распределительного цилиндра предусмотрена вытяжка для всасывания избыточных частиц (не показана).

Каждый дозатор 36 периодически выдает в каждый желобок 29 (в ритме, соответствующем следованию друг за другом отдельных компрессов) заданную порцию абсорбирующего порошка 6.

При этом порошок в виде порций последовательно укладывается в каждом желобке только на некоторой части его длины, так чтобы впоследствии можно было выполнить операции сварки с закрытием желобков в направлении поперек направления перемещения, и последующее разрезание идущих друг за другом компрессов между двумя поперечными линиями сварки.

Очевидно, что предусмотрено столько же пальцев и дозаторов, сколько требуется отделений для удержания порошка на каждый данный компресс. В рассматриваемом примере использовано по шесть пальцев и дозаторов, в частности как показано на фиг.7.

Сразу за устройством нанесения пленку из текстильного материала, также выполненную водопроницаемой и образующую верхний лист 22 компресса, прижимают к нижнему листу 20, при этом между ними оказывается заключен ранее нанесенный порошок. Вследствие того, что порошок находится в желобках, не происходит его рассеяния в процессе прижатия верхнего листа к нижнему.

Верхний лист сматывают со второго барабана 23. Следует понимать, что указанный второй барабан может крепиться к станине установки вблизи зоны перекрытия двух листов. При этом, как показано на чертежах, целесообразно разместить два барабана близко друг к другу. Благодаря этому будет получена единственная зона для подачи ткани и (если таковая предусмотрена в установке) единственная зона сращивания, в которой оба листа движутся по столам, служащим для соединения встык пленки на конце рулона с началом пленки следующего рулона.

При этом путь прохождения верхнего листа оказывается более долгим - это связано с тем, что он должен проходить над дозаторами 36, чтобы не мешать подаче порошка, подлежащего распределению между верхним и нижним листами компресса.

Верхний лист прижимают к нижнему листу и к порошку, нанесенному на этот нижний лист, в зоне нахождения прижимного ролика 40, на который заводят верхний лист и под которым проходит нижний лист. В этой зоне нижний лист 20 покоится на конвейерной ленте 24, которая начинается перед пальцами предварительного формования и идет до первого поста 42 для сваривания двух листов друг с другом. Как будет разъяснено ниже, конвейерная лента рассчитана таким образом, чтобы она проходила под сварочной плитой 41, в зоне расположения которой листы и находящийся между ними порошок будут сжиматься между конвейерной лентой и указанной плитой.

Предусмотрены также направляющие ролики, как для траектории перемещения верхнего листа, так и для траектории перемещения нижнего листа. Здесь, в частности, использован ролик 43, размещенный на пути прохождения верхнего листа перед прижимным роликом 40, который смонтирован на плавающей оси, не параллельной оси вращения других роликов, для облегчения поперечной регулировки верхнего листа, с тем чтобы совмещать его края с краями нижнего листа.

Полученная таким образом сборка из нижнего и верхнего листов, между которыми находится порошок, проходит по конвейерной ленте и под сварочной плитой, которая смонтирована непосредственно на станине за прижимным роликом и обеспечивает удержание указанной сборки в нужном положении с одновременным сжиманием, благодаря чему обеспечивается рассредоточение порошка в желобках. Сварочная плита снабжена выступающими участками 44, которые размещены по ходу листов в зоне интервалов между желобками, где нет порошка. Эти участки, последовательно идущие в продольном направлении, удерживают верхний лист в интервалах между желобками плотно прижатым к нижнему листу, который, в свою очередь, прижат к конвейерной ленте. Благодаря этому под указанной сварочной плитой сохраняется нужное распределение порошка в желобках при сжатии сборки и расширении полости желобков. В результате при подходе к станциям ультразвуковой сварки удается предотвратить ситуацию, когда порошок может оказаться в указанных интервалах, которые соответствуют будущим продольным линиям сварки между желобками и потому для получения оптимальной сварки должны оставаться без порошка.

На выходе со сварочной плиты сборка сходит с конвейерной ленты и переходит на первую станцию 42 ультразвуковой сварки, на которой имеются наковальня 46 и набор сонотродов 48 (фиг.4 и 6). Наковальня образована роликом, на котором имеется рельеф из семи ходовых поверхностей 47, соответствующих семи интервалам между желобками и двум боковым торцевым краям. В результате получены семь сонотродов, которые надавливают на листы в зоне каждой из ходовых поверхностей и передают ультразвуковую энергию для точечного приваривания верхнего листа к нижнему в продольном направлении по ходу движения ленты.

Кроме того, первая сварочная станция снабжена насадками 50 для нагнетания охлаждающего воздуха, как хорошо видно на фиг.4 и 6.

Перемещаемая лента состоит из двух листов проницаемого нетканого материала, между которыми зажаты скопления частиц суперабсорбирующего порошка, которые распределены и удерживаются в образованных желобками полостях и которые являются теперь изолированными благодаря продольным линиям сварки 52. Затем в каждом желобке выполняют сваривание по поперечным линиям 54 в направлении поперек направления прохождения, с обеспечением при этом разделения следующих друг за другом секций пленки и порошка, из которых потом образуют следующие друг за другом сухие компрессы.

С этой целью сборку переводят на вторую станцию 56 ультразвуковой сварки, оснащенную сонотродом и наковальней в виде бурава на вращающемся цилиндре. Наковальня имеет профиль по ширине, соответствующий двум торцевым поперечным линиям компресса, при условии, что сварку осуществляют перед разрезанием. Имеется также сонотрод, надавливающий на листы в зоне поверхности качения и передающий ультразвуковую энергию для приваривания верхнего листа к нижнему в поперечном направлении.

Как и первая сварочная станция, вторая сварочная станция снабжена устройством охлаждения цилиндра наковальни. В соответствии с одним из предпочтительных вариантов, это устройство может включать в себя криволинейную перегородку, на которую будут направляться струи насадок нагнетания охлаждающего воздуха. Благодаря этому предотвращена ситуация, когда струи могут достичь участков, где находятся частицы порошка, и переместить частицы на участки, выделенные для сварки.

Перемещение движущейся ленты, состоящей теперь из следующих друг за другом сухих компрессов, которые по-прежнему сцеплены друг с другом в поперечном направлении и расположены каждый по всей ширине этой ленты, продолжается под действием механизма с двумя ведущими роликами 26, которые вращаются в противоположных направлениях и между которыми происходит сжатие следующих друг за другом компрессов. Ведущие ролики обеспечивают натяжение, необходимое для перемещения лент через различные устройства, входящие в состав агрегата, которые находятся перед ними. Благодаря движению, придаваемому ленте, она увлекается в сторону устройства разрезания 58, которое расположено за ведущими роликами.

В состав устройства разрезания входят два ролика, между которыми проходят следующие друг за другом сухие компрессы. Один из этих роликов снабжен режущим ножом 60, который расположен по спирали и при каждом прохождении напротив противоположного ролика разрезает сборку в поперечном направлении. Скорость вращения и диаметр ролика с режущим ножом выбраны такими, чтобы нож разрезал движущуюся сборку в поперечном направлении посередине каждого торцевого поперечного сварного шва, благодаря чему происходит отделение друг от друга всех последовательно поступающих готовых сухих компрессов.

На выходе агрегата 8 отрезанный сухой компресс 1 оказывается помещенным на конвейерную ленту 16.

Как показано на фиг.2, установка снабжена также транспортирующим устройством 62 с пневматическим захватом, управление которым осуществляется таким образом, что оно автоматически захватывает группу находящихся на конвейерной ленте сухих компрессов, транспортирует их от рассматриваемого агрегата для изготовления компрессов на упаковочный агрегат и отпускает их путем отключения присосок, с последующей укладкой компрессов в предназначенные для них места, то есть, как описано ниже, на нижний лист оболочки изделия, который уже был сформирован ранее.

Каждый захватный орган 18 транспортирующего устройства 62 снабжен присоской и средствами соединения присоски с вакуумным циклом. Таким образом, каждый из захватных органов может захватывать сухой компресс путем всасывания с помощью своей присоски и отпускать захваченный сухой компресс при подаче воздуха в присоску. Захватные органы сгруппированы в модули, которые совместно образуют захватную матрицу. Присоски, входящие в состав разных захватных органов, образуют двухмерную сетку с заданной площадью поверхности.

Предпочтительно, чтобы транспортирующее устройство 62 обеспечивало возможность одновременного захвата нескольких, в рассматриваемом случае двух, компрессов на конвейерной ленте, чтобы их можно было одновременно поместить в лотках, сформированных рядом друг с другом в упаковочном агрегате. Следует отметить, что согласно изобретению главным в этой операции транспортировки является помещение сухих компрессов и пакетов с водой в соответствующий лоток до того, как верхний лист будет отогнут с целью их закрытия в вакуумной упаковке.

Транспортирующее устройство можно подключить к блоку контроля для обеспечения визуальной проверки того, что перед заполнением стерильного изделия контролируемый сухой компресс действительно содержит в себе абсорбирующий порошок.

Как указано выше, рассматриваемая установка содержит также агрегат 14 для вакуумной упаковки готовых изделий, в котором также производится раскатывание сматываемых с двух барабанов пленок из непроницаемого пластического материала, которые впоследствии термически склеивают друг с другом с получением упаковочной оболочки после того, как компресс и пакет с водой помещены между двумя пленками в лоток, предварительно сформированный в одной из этих пленок, и там создан вакуум.

Выполняют разматывание первого рулона 64 водо- и воздухонепроницаемой пленки, которая образует нижний лист 66 изделия, непрерывно подаваемого в агрегат для вакуумной упаковки.

Нижний лист проходит через печь 68, в которой выполняют термическое формование зон листа с получением при этом приемных лотков 70. В рассматриваемом примере таким образом получают по два лотка, расположенных рядом по ширине листа.

В соответствии с рассматриваемым здесь вариантом осуществления изобретения, натяжение нижнего листа обеспечивается между двумя рядами зажимов, которые захватывают края и закреплены на двух боковых цепях привода листа, поэтому для предварительного формования не предусмотрена противоформа.

Приводные боковые цепи обеспечивают прерывистый ход нижнего листа, а затем, как описано ниже, и верхнего листа. Такое прерывистое перемещение обеспечивает, в отличие от непрерывного перемещения в агрегате для изготовления сухих компрессов, временную паузу, необходимую для того, чтобы нижний лист оставался в печи в течение времени, достаточного для требуемого формования, с последующим вакуумированием и термической сваркой, описанными ниже.

На выходе формовочной печи сухой компресс 1 и пакет 10 с водой укладывают в лотки 70. Как показано, поступление компрессов и пакетов с водой в упаковочный агрегат 14 происходит сбоку, а не в начале станции. Сухой компресс и пакет с водой должны быть уложены в лоток, предварительно сформированный в нижнем листе упаковочной оболочки, перед тем, как они будут покрыты верхним листом этой оболочки. При этом надо понимать, что толщина компрессов на выходе агрегата для их изготовления задается такой, чтобы сухой компресс и соответствующий пакет с водой целиком уместились в объеме лотка.

Транспортировка сухих компрессов осуществляется с помощью захватных органов 18. Это же относится к пакетам с водой, если только они не подводятся вручную. Как описано ниже применительно к одному из конкретных вариантов осуществления изобретения, положение пакета с водой относительно компресса в изделии может отличаться от показанного на фиг.1-2, где пакет помещают вначале рядом с нижним листом упаковочной оболочки (как показано стрелкой A на фиг.1), при этом компресс укладывают на пакет таким образом, чтобы он лежал между компрессом и нижним листом оболочки.

В соответствии с этим вариантом осуществления, компресс укладывают поверх пакета с водой (стрелка B на фиг.1) и удерживают в этом положении за счет прижатия верхним листом (стрелка C на фиг.1). Сначала в середину лотка помещают пакет, затем кладут сверху компресс, не меняя при этом центрального положения пакета. Целесообразно снабдить пакет с водой клейким средством для сохранения этого центрального положения, которое является предпочтительным с точки зрения обеспечения равномерной циркуляции воды в компрессе.

Следует отметить, что весьма желательно расположить пакет с водой у нижнего листа компресса в случае, если водопроницаемость нижнего листа больше, чем у верхнего листа компресса.

Нижний лист оболочки вместе с помещенными в лоток сухим компрессом и пакетом с водой проходит далее на станцию 72 термической сварки и вакуумирования. Перед этим поверх нижнего листа прижимают верхний лист 74. С этой целью над станцией термической сварки закреплен рулон 76, с которого непрерывно сматывается указанный верхний лист.

Верхний лист также натягивают между двумя рядами зажимов, которые захватывают его края и закреплены на двух боковых цепях привода ленты. Натяжение в одном и том же ряду зажимов обеспечивает возможность поперечной регулировки верхнего листа относительно нижнего и обеспечение натяжения этих листов, необходимого для безотказного сваривания и создания вакуума.

Сварку и вакуумирование на станции 72 осуществляют в три этапа: сначала закрывают края вокруг каждого лотка посредством сваривания листов один поверх другого, кроме заднего края указанного лотка, затем последовательно создают вакуум в направлении прохождения сборки перед местом поперечной приварки заднего края каждого лотка и, наконец, выполняют окончательное закрытие каждого лотка посредством заваривания заднего края, который первоначально был оставлен открытым для выполнения вакуумирования. Таким образом, указанную операцию термической сварки осуществляют во всех зонах, окружающих лотки под прием компрессов. В результате на станции термической сварки обеспечивается прикрепление верхнего листа к нижнему с заключением компресса и пакета с водой в герметичную вакуумированную среду.

Материалы для листов одной упаковочной оболочки выбирают разными, в зависимости от того, какой из листов - верхний или нижний - будет использоваться являться приемным при проведении операции термического формования лотков. Так, например, для поддержания постоянства формы лотка нижний лист необходимо выполнить из термоотверждающегося материала; при этом верхний лист можно изготовить из другого пластического материала. При этом оба листа должны быть водонепроницаемыми, в основном для удержания воды в случае разрыва пакета. Кроме того, они должны быть воздухонепроницаемыми для поддержания вакуума в сборке и сохранения ее стерильного состояния при предварительной обработке за счет предотвращения проникновения находящихся в воздухе бактерий. Для обеспечения герметичности и вакуума оба листа подвергают термической сварке по расположенным напротив друг друга поверхностям. При этом линия стыка, предпочтительно сварной шов заднего края, выполняемый после создания вакуума, должна иметь низкую механическую прочность, что необходимо для получения возможности расслаивания и, тем самым, открывания готового медицинского изделия вручную для использования компресса, пропитанного ох