Способ изготовления гибкого электрообогревателя

Иллюстрации

Показать всеИзобретение относится к изготовлению гибких электрообогревателей, создающих температуру до 150°С, которые применяются для поддержания заданной температуры бортовой аппаратуры и элементов конструкции космических аппаратов, воздушного, морского или наземного транспорта и др. Способ включает формирование резистивного элемента, присоединение к нему, по меньшей мере, двух листов электроизоляционного материала, с размещением их с двух сторон от него, и обеспечение токоподвода к резистивному элементу. Формирование заготовки из резистивного материала проводят нанесением на лист электроизоляции с последующим формированием конфигурации резистивного элемента путем удалениея части резистивного материала и присоединения, по меньшей мере, второго листа электроизоляции. Листы электроизоляции выполняют из гибкого термо-радиационностойкого высокоизоляционного материала, состоящего из одного материала или нескольких разнородных, с малым газовыделением в вакууме. Изобретение обеспечивает упрощение технологии изготовления высокотехнологичного электрообогревателя с высокой надежностью, уменьшение его габаритов при увеличении мощности, обогрев объектов различной формы до различных значений температур и при эксплуатации в широких диапазонах температур. 4 з.п. ф-лы, 3 ил., 4 пр.

Реферат

Изобретение относится к гибким электрообогревателям, создающим температуру до 150°С, которые применяются для поддержания заданной температуры бортовой аппаратуры и элементов конструкции космических аппаратов (КА), элементов конструкции воздушного, морского или наземного транспорта, вакуумных установок научного и технологического назначения, регулирования температуры в скафандрах, бытового применения (обогрева сидений автомобилей, подогрева полов и т.д.).

Из всех областей применения наиболее жесткие условия эксплуатации характерны для бортовой аппаратуры и элементов конструкции КА, поэтому далее указанное применение гибкого электрообогревателя рассматривается более подробно.

В процессе эксплуатации бортовой аппаратуры КА при нахождении КА в тени Земли или других космических объектов происходит охлаждение поверхностей КА до криогенных температур. В то же время диапазон рабочих температур большинства приборов достаточно узок и для их нормального функционирования необходимо поднять их температуру до заданных техническими условиями эксплуатации значений. Это возможно при помощи электрообогревателей, размещенных либо непосредственно на корпусе прибора, либо на корпусе КА в непосредственной близости от прибора. Данные поверхности могут быть как плоскими, так и криволинейными, например сферическими. Например, к электрообогревателям бортовой аппаратуры КА, как правило, предъявляются следующие требования (наиболее критичные и жесткие условия для всех видов эксплуатации):

1. Рабочая температура обогреваемой поверхности от 0 до 80°С.

2. Условия, при которых электрообогреватель должен сохранять работоспособность:

- диапазон температур от минус 70 до 150°С (для отдельных применений - от минус 269 до 200°С);

- давление остаточных газов 10-12 Па;

- поглощенная доза ионизирующего излучения до 6·106 Гр.

3. Минимальная масса.

4. Минимальная толщина.

5. Минимальное газовыделение в вакууме при испытаниях по ГОСТ Р50109-82 (потеря массы не более 1%, содержание летучих конденсируемых веществ не более 0,1%).

6. Технологичность изготовления.

Известен способ изготовления гибкого нагревателя, состоящего из двух слоев электроизоляционного основания, размещенного между ними токопроводящего резистивного слоя и электрически связанных с ним токоподводов (патент РФ №2213432, Н05В 3/00, опубл. 27.09.2003), в котором слои изоляционного основания соединены с резистивным слоем с помощью клея. Способ заключается в том, что резистивный элемент, в виде которого выступают угольные жгуты, укладывается на изоляционное основание из ткани с асбестовыми, базальтовыми или стеклянными волокнами, а затем аппретируется, например, фторэластомером, или кремнийорганическим эластомером или жидким стеклом, или не поддерживающим горение эластичным клеем. Затем на поверхность нагреваемого слоя накладывают второй слой изоляционного основания, с нанесенным на него негорючим эластичным клеем или жидким стеклом, и приклеивают его, разглаживая поверхность.

К недостаткам данного способа можно отнести:

- невысокие технико-эксплуатационные параметры, поскольку клеевые соединения не обеспечивают равномерность теплофизических параметров по поверхности электрообогревателя (из-за участков непроклея);

- недостаточная эластичность, которая создается при затвердевании клея, что сказывается при креплении на сложные обогреваемые поверхности (с кривизной поверхности).

Известен способ изготовления гибкого нагревателя, состоящего, по крайней мере, из двух листов электроизоляции, изготовленных из многослойных электроизоляционных покрытий: из полотна стеклоткани со слоем термопластического полимера, являющегося в нагретом состоянии смачивающим по отношению к материалу полотна стеклоткани, а резистивный элемент нагревателя изготавливают из токопроводящей бумаги и на нем закрепляют металлические электроды (патент РФ 2058674, Н05В 3/36, опубл. 10.04.1998), который заключается в горячем прессовании всех слоев заготовки нагревателя одновременно.

Недостатки описанного способа изготовления гибкого электрообогревателя:

- выполнение резистивного элемента из токопроводящей бумаги приводит к низкой эффективности разогрева;

- нагревательный элемент вырезается из токопроводящей бумаги, что ведет к повышению трудоемкости изготовления изделия;

- сложность соединения резистивного элемента из бумаги с металлическими электродами, что ведет к снижению его надежности, что недопустимо для поставленной цели;

- слабая адгезию соединения полотна стеклоткани со слоем термопластичного полимера, который не пропитывает стеклоткань в объеме;

- прессование заготовок на оснастке, не учитывающей рельефа обогреваемых поверхностей, в т.ч. криволинейных поверхностей, что снижает КПД всего устройства в целом.

Известен способ изготовления плоского электронагревательного элемента (патент РФ 2082282, Н05В 3/34, опубл. 20.06.1997), в котором резистивный элемент формируют высечкой на ленте фольги встречно-параллельных поперечных относительно ее продольной оси пазов (зигзагообразная форма). Высечку производят на штампе с заданной шириной высекаемого паза и матрицы.

К недостаткам данного способа можно отнести:

- при изменении эксплуатационных параметров электрообогревателя изменяется форма резистивного элемента, для изготовления которой необходимо изготовить новые штампы;

- не обеспечивают высокую плотность укладки резистивного элемента, а следовательно, электрообогреватели имеют небольшую мощность;

- невозможность изготовления электрообогревателей для сложных криволинейных поверхностей, например сферических;

- усложнение технологического процесса, в котором резистивный элемент даже для плоских электрообогревателей вырубается отдельно от листов электроизоляции, а затем помещается на них.

- при высечке штампом, как правило, формируется острая кромка, на которой повышается напряженность электрического поля и в результате снижается электрическая прочность электроизоляции.

Наиболее близким к техническому решению является патент РФ 2058674.

Задачей настоящего изобретения является упрощение технологии изготовления, повышение надежности и эксплуатационных возможностей (в том числе с возможностью обогрева объектов различной формы) электрообогревателя с одновременным уменьшением габаритов и уменьшением себестоимости электрообогревателя.

Указанная задача решается за счет того, что способ изготовления гибкого электрообогревателя включает формирование резистивного элемента, присоединение к нему, по меньшей мере, двух листов электроизоляционного материала, с размещением их с двух сторон от него, и обеспечение токоподвода к резистивному элементу; формирование резистивного элемента проводят присоединением слоя резистивного материала к листу электроизоляции с последующим формированием конфигурации резистивного элемента путем удаления части резистивного материала из заготовки без повреждения листа электроизоляции и материала резистивного элемента и присоединением, по меньшей мере, второго листа электроизоляции, причем упомянутые листы электроизоляции выполняют из гибкого термо-радиационностойкого высокоизоляционного материала, состоящего из одного материала или нескольких разнородных, с малым газовыделением в вакууме.

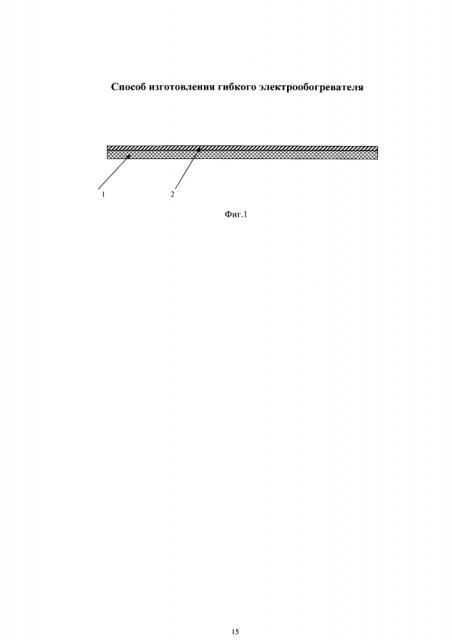

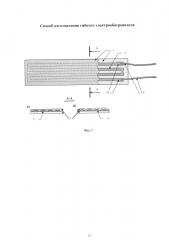

Суть изобретения поясняется чертежами фиг. 1-3, где на фиг. 1 изображено поперечное сечение заготовки резистивного элемента в одном из вариантов исполнения, включающей в себя лист электроизоляции 1 и слой резистивного материала 2; на фиг. 2 изображена заготовка нескольких электрообогревателей на одном листе электроизоляции; на фиг. 3 приведен готовый электрообогреватель.

При этом листы электроизоляционного материала в электрообогревателе выполнены из гибкого термостойкого радиационностойкого высокоэлектроизоляционного материала с малым газовыделением в вакууме и могут состоять из одного материала или нескольких разнородных, например:

- из одного материала, например - термопластичный полиимид типа ПИ-ПК, полисульфон, термопластичный фторопласт, полиэфирэфиркетон;

- из нескольких разнородных, например - пленка из термореактивного полиимида с термопластичным слоем из фторопласта, или термопластичного полиимида, или полиэфирэфиркетона; стеклопластик или органопластик с термореактивным или термопластичным связующим, например эпоксидным, цианатэфирным или из полиэфирэфиркетона; лист кремнийорганического каучука, чистого или с диэлектрическим наполнителем (тканевым, волокнистым, порошковым).

В случае применения разнородных материалов, как ясно из вышеприведенных примеров, они либо расположены послойно - при наличии нескольких разнородных материалов, либо, если применен один разнородный материал, он выполнен в виде композиционного материала, в котором один материал выполняет функцию наполнителя, а второй - связующего (при этом наполнитель может быть в виде ткани, волокон, порошка). Кроме того, наполнителей может быть несколько - например, в виде ткани и в виде порошка, из одного или разных материалов. При послойном расположении материалы соединены между собой методом сварки, если хотя бы один из них является термопластичным, или соединены путем прессования с одновременной полимеризацией связующего по крайней мере в одном из двух слоев.

В зависимости от варианта исполнения, определяемого условиями эксплуатации, электрообогреватель может иметь плоскую или криволинейную форму, содержать два и более листов электроизоляции. При этом необходимость выполнения электрообогревателя в криволинейной или плоской форме, а также количество листов электроизоляции определяется конструкцией электрообогревателя исходя из условий эксплуатации (форма обогреваемой поверхности, электрическая прочность изоляции, питающее напряжение, материал обогреваемой поверхности, диапазон рабочих температур).

В электрообогревателе, содержащем два листа электроизоляции, резистивный слой присоединяется к первому листу электроизоляции. В варианте исполнения с тремя и более листами электроизоляции резистивный слой присоединяется к третьему (промежуточному) листу, а, по меньшей мере, первый и второй листы электроизоляции присоединяют с двух сторон от него (послойно) после формирования конфигурации резистивного элемента.

Наиболее сложным является выполнение электрообогревателя криволинейной формы, причем последовательность этапов изготовления зависит от выбранной конструкции электрообогревателя, например:

а) листу электроизоляции, к которому присоединяется резистивный слой, предварительно придается криволинейная форма путем формовки на соответствующей оснастке. Затем та же форма придается слою резистивного материала, с последующим присоединением слоя резистивного материала 2 к листу электроизоляции 1 (см. пример 3), либо резистивный слой присоединяется нанесением непосредственно на лист электроизоляции в виде покрытия;

б) резистивный слой присоединяется к листу электроизоляции в процессе совместного формования на соответствующей оснастке (см. пример 2).

Заготовка резистивного элемента необходимых размеров может быть получена как присоединением фольги к листу электроизоляции, так и нанесением металла или сплава непосредственно на лист электроизоляции в виде покрытия (например, магнетронным распылением в вакууме, электродуговым напылением, гальваническим осаждением и др.). Присоединение слоя резистивного материала 2 в виде фольги может проводиться, например, путем термоконтактной сварки с термопластичным слоем листа электроизоляции 1 или приформовыванием к листу электроизоляции 1, содержащему полимеризующееся связующее, с одновременной его полимеризацией, например, горячим прессованием на термовакуумном прессе.

Выбор металла или сплава для резистивного элемента 2 определяется конструкцией электрообогревателя. Наиболее распространен случай, когда достаточно выбрать резистивный сплав типа нихрома, константана, инконеля, как показано в примерах 1-3. Но в некоторых случаях их применение не обеспечивает достижение требуемого технического результата. Например, при малом напряжении питания и требовании высокой равномерности обогрева поверхности возможно применение металлов или сплавов с малым удельным сопротивлением, таких как медь, алюминий, хромистая бронза, или с промежуточным, таких как платина, никель. В примере 4 приведено устройство обогревателя с алюминиевым резистивным элементом.

За счет выбора сплава с нужным удельным электросопротивлением оптимизируют параметры резистивного элемента при заданном питающем напряжении. Таким образом, выбор металла или сплава для изготовления гибкого электрообогревателя обусловлен устройством (конструкцией) изготавливаемого электрообогревателя, которое, в свою очередь, выбрано в соответствии с условиями эксплуатации.

На фиг. 2 представлены варианты выполнения резистивных элементов 3 (случай с одновременным формированием трех заготовок электрообогревателей разной конфигурации из одной заготовки резистивного элемента).

Конфигурация резистивных элементов 3 не ограничивается представленными вариантами и определяется условиями эксплуатации электрообогревателей (рабочей температурой; формой и площадью обогреваемой поверхности, ее теплопроводностью и теплоемкостью, удельной мощностью, питающим напряжением и т.п.).

Конфигурацию резистивных элементов 3 формируют путем удаления части резистивного материала 2 из заготовки резистивного элемента любым методом, не повреждающим лист электроизоляции и сам будущий резистивный элемент, например методом литографии, в котором режимы процесса удаления, например химического травления, подбирают так, чтобы получить заданную конфигурацию и геометрическую форму сечения резистивного элемента, однородную по толщине и без дефектов самого материала в резистивном элементе (без заусенцев, утонений, перемычек между соседними линиями и др. дефектов).

Затем, в одном из вариантов исполнения, к листу электроизоляции со сформированным резистивным элементом (к заготовке электрообогревателя) могут быть присоединены токоподводящие провода 5, например, способом пайки или сварки. После чего дополнительно присоединяют один или несколько листов электроизоляции.

В другом варианте исполнения, токоподводящие провода присоединяют после изготовления электрообогревателя (пример 2). Для чего в листе или листах электроизоляции с одной стороны электрообогревателя оставляют технологические отверстия, дающие возможность присоединения проводов к контактным площадкам резистивного элемента, с последующей их заделкой электроизоляционным материалом, например, путем заливки компаундом, лаком или присоединением электроизоляционных накладок.

В процессе эксплуатации электрообогревателя электрический ток проходит по токоподводящим проводам 5 (фиг. 3) и резистивному элементу 3, выделяемое тепло отводится через листы электроизоляции 1 к одной или двум обогреваемым поверхностям (в зависимости от места установки).

Для электрообогревателя, содержащего два листа электроизоляции, присоединение второго листа электроизоляции к заготовке электрообогревателя выполняется со стороны резистивного слоя. Для электрообогревателя, содержащего более двух листов электроизоляции, формование электрообогревателя производят с одновременным присоединением листов электроизоляции, располагаемых с двух сторон от третьего (промежуточного) листа с закрепленным на нем резистивным элементом 3. Присоединение листов электроизоляции может проводиться путем формования, например, горячим прессованием на термовакуумном прессе или термоконтактной сваркой.

Соединение листов электроизоляции, присоединение резистивного слоя электрообогревателя, придание формы (при необходимости) производят при температурно-временных режимах и давлении, соответствующих физико-механическим и теплофизическим характеристикам материалов, составляющих электрообогреватель, выбор самих материалов определен конструкцией, с учетом условий эксплуатации.

Изготовленный по настоящему способу электрообогреватель имеет вид, представленный на фиг. 3. Он включает листы электроизоляции 1 из гибкого термостойкого радиационностойкого высокоизоляционного композиционного материала с расположенным между ними резистивным элементом 3, имеющим контактные площадки 4, к которым присоединены токоподводящие провода 5. Вариант исполнения а) - с верхним листом электроизоляции из менее эластичного (гибкого) материала; вариант исполнения б) - с верхним листом электроизоляции из более эластичного (гибкого) материала и с резистивным элементом, сечение которого выполнено со сглаженными углами.

Благодаря получению требуемой конфигурации резистивного элемента 2 путем удаления части материала заготовки резистивного элемента любым способом, обеспечивающим требуемую конфигурацию без повреждения резистивного элемента и листа электроизоляции, например лазерной микрообработкой или литографией, повышается надежность резистивного элемента (он остается однородным по структуре и свойствам, не имеет слабых мест в виде перегибов, заусенцев, надрезов), повышается технологичность изготовления (технология удаления хорошо отработана, обеспечивает высокую воспроизводимость и точность рисунка). Кроме того, позволяет получать резистивные элементы любой сложной конфигурации, с высокой точностью рисунка, в том числе одновременно несколько типов резистивных элементов на одной заготовке, что сокращает трудоемкость изготовления электрообогревателей.

Благодаря выполнению листов электроизоляции 1 из гибкого термостойкого радиационностойкого высокоизоляционного материала с малым газовыделением в вакууме достигается максимальная механическая и электрическая прочность при минимальной массе в экстремальных условиях эксплуатации (благодаря высоким электроизоляционными свойствам листов электроизоляции при их малой толщине и прочности их соединения между собой), обеспечивается возможность установки электрообогревателя на поверхностях различной формы с обеспечением максимального теплового контакта (благодаря гибкости), достигается работоспособность электрообогревателя в жестких условиях космического пространства (благодаря радиационной стойкости и термостойкости), минимизируется загрязнение собственной внешней атмосферы КА продуктами газовыделения материалов электрообогревателя (за счет малого газовыделения материала).

Придание формы заготовке резистивного элемента отдельно от листа электроизоляции с последующим присоединением их друг к другу или придание формы заготовке резистивного элемента одновременно с листом электроизоляции позволяет изготавливать электрообогреватели сложной формы, устанавливаемые на криволинейные поверхности, в том числе сферические, несмотря на существенное отличие коэффициентов термического расширения материала резистивного элемента и материала электроизоляции.

Введение третьего (промежуточного) листа электроизоляции дает возможность изготовления электрообогревателей с минимальными отклонениями от заданной формы, например сферических, без появления дефектов в самом материале резистивного элемента (без напряжений растяжения, сжатия, утонений, микроскладок, гофр, задиров, точечных вмятин и утолщений и др.) и без дефектов в геометрических размерах (разнотолщинности, несоответствия размеров поперечного сечения резистивного элемента заданной условиями эксплуатации конфигурации). Это достигается за счет одновременного присоединения, например, формованием листов электроизоляции с двух сторон резистивного элемента. При этом возникающие при формовании электрообогревателя термические напряжения (из-за усадки листов электроизоляции, различия коэффициентов термического расширения резистивного элемента и электроизоляции) с двух сторон резистивного элемента уравновешивают друг друга.

Благодаря формованию электрообогревателя горячим прессованием на термовакуумном прессе исключается межслоевое попадание воздуха в его электроизоляцию и, соответственно, образование мест непроклея, впоследствии приводящих к локальным разогревам электрообогревателя и снижающих его надежность и срок эксплуатации.

Варианты изготовления электрообогревателей с присоединением проводов до или после формования электрообогревателя дают возможность применения проводов различного сечения - в зависимости от рабочего электрического напряжения (от марки провода, его сечения и изоляции) - тонкие провода могут быть присоединены до формования электрообогревателя, для присоединения более толстых проводов оставляются технологические отверстия в листе электроизоляции, с последующей их заделкой.

Изготовление электрообогревателей для эксплуатации в разных условиях - в определенных диапазонах температур (более низких и более высоких), при определенных уровнях радиации, производится из разных материалов. Таким образом, затраты на материалы, электроэнергию и оборудование для изготовления электрообогревателей выбираются исходя из условий эксплуатации, что является экономически обоснованным.

Пример 1. Конструкция гибкого электрообогревателя выполнена из двух листов электроизоляционного материала из полиимидной термореактивной пленки с термосвариваемым фторопластовым слоем ПМС-С-351 40/50 ТУ 6-19-226-89 и резистивного элемента, выполненного из нихрома в виде «змейки» с шириной проводника 0,42 мм и расстоянием между соседними витками 0,42 мм. При этом форма электрообогревателя и соответственно размещение «змейки» резистивного элемента выбирается в зависимости от формы посадочного места - прямоугольная, кольцевая, круглая и т.п.

Способ изготовления данного электрообогревателя состоит из следующих последовательных операций:

1) заготовка резистивного элемента выполняется присоединением фольги из нихрома к полиимидной термореактивной пленке с термосвариваемым фторопластовым слоем ПМС-С-351 40/50 ТУ 6-19-226-89 путем горячего прессования;

2) формирование конфигурации резистивного элемента методом литографии;

3) присоединение токопроводящих проводов с помощью сварки;

4) формование электрообогревателя происходит: путем присоединения второго листа электроизоляции из полиимидной термореактивной пленки с термосвариваемым фторопластовым слоем ПМС-С-351 40/50 ТУ 6-19-226-89 путем горячего прессования.

Пример 2. Конструкция гибкого электрообогревателя состоит из трех листов электроизоляционного материала (два из стеклоткани теплостойкой прокладочной СТП-4 ТУ 2296-006-11436290-02, один - стеклоткани Э1-30П ГОСТ 19907-83) и резистивного элемента, выполненного из константановой фольги 12 мкм с шириной дорожки 1,2 мм, расстояние между дорожками 1,2 мм и имеет криволинейную форму (вырезка из сферы диаметром 1,2 м размером 30×150 мм).

Способ изготовления данного электрообогревателя состоит из следующих последовательных операций:

1) заготовка резистивного элемента выполняется присоединением фольги из константана к первому листу электроизоляции из стеклоткани теплостойкой прокладочной СТП-4 ТУ 2296-006-11436290-02 одновременно с приданием сложной формы резистивному материалу совместно с первым листом электроизоляции на оснастке размером 35×160 мм, имеющей вид вырезки из сферы диаметром 1,2 м, путем горячего прессования;

2) формирование конфигурации резистивного элемента методом литографии;

3) формование электрообогревателя происходит путем одновременного присоединения второго листа электроизоляции из стеклоткани теплостойкой прокладочной СТП-4 ТУ 2296-006-11436290-02 со стороны резистивного слоя и третьего - из стеклоткани Э1-30П ГОСТ 19907-83 со стороны второго листа путем горячего прессования на вышеуказанной оснастке;

4) присоединение токопроводящих проводов через технологические отверстия с помощью пайки;

5) заделка технологических отверстий после присоединения токопроводящих проводов.

Пример 3. Конструкция гибкого электрообогревателя состоит из двух листов электроизоляционного материала - полиэфирэфиркетона APTIV 2100 и резистивного элемента, выполненного из константана в виде четверной «змейки» с шириной проводника 1,7 мм, и расстоянием между проводниками 1,7 мм и имеет криволинейную форму (выполняется в виде декоративного элемента сложной формы - барельефа).

Способ изготовления данного электрообогревателя состоит из следующих последовательных операций:

1) придание сложной формы резистивному материалу из константана отдельно от листа электроизоляции на металлической оснастке, имеющей форму барельефа;

2) изготовление заготовки резистивного элемента выполняется присоединением фольги из константана со сложной формой к первому листу электроизоляции - пленочному полиэфирэфиркетону APTIV 2100 путем горячего прессования полиэфирэфиркетона APTIV 2100 на соответствующей оснастке;

3) формирование конфигурации резистивного элемента методом лазерной микрообработки;

4) присоединение токопроводящих проводов с помощью пайки припоем;

5) формование электрообогревателя происходит путем присоединения второго листа электроизоляции из пленочного полиэфирэфиркетона APTIV 2100 путем горячего прессования на соответствующей оснастке.

Пример 4. Конструкция гибкого электрообогревателя состоит из двух листов электроизоляционного материала, один из которых состоит из полиимида, другой - из полиимидной термореактивной пленки ПМ-1ЭУ ТУ 6-05-2015-86 с термосвариваемым слоем полиимида клеевого ПИ-ПК ТУ 6-05-211-1449-87 и резистивного элемента, выполненного из напыленного алюминия, толщиной напыления 2 мкм, ширина дорожки составит 0,5 мм (при коэффициенте заполнения 0,55). Исходя из формы обогреваемой поверхности конфигурацию резистивного элемента выбираем в виде спирали.

Способ изготовления данного электрообогревателя состоит из следующих последовательных операций:

1) заготовка резистивного элемента выполняется в виде покрытия из алюминия путем нанесения вакуумным напылением на поверхность первого листа электроизоляции из полиимидной термореактивной пленки ПМ-1ЭУ ТУ 6-05-2015-86;

2) формирование конфигурации резистивного элемента лазерной микрообработки;

3) присоединение токопроводящих проводов с помощью электропроводного клея;

4) формование электрообогревателя происходит путем присоединения второго листа электроизоляции полиимидной термореактивной пленки ПМ-1ЭУ ТУ 6-05-2015-86 с термосвариваемым слоем из полиимида клеевого ПИ-ПК ТУ 6-05-211-1449-87 путем термоконтактной сварки.

На предприятии разработаны и изготовлены опытные образцы электрообогревателей. Проведенные испытания показали: высокую однородность температуры по площади электрообогревателя, высокую электрическую прочность электроизоляции, возможность монтажа на криволинейные поверхности, низкое газовыделение в вакууме, хорошую воспроизводимость свойств и технологичность изготовления, высокую стойкость к факторам хранения (воздействие переменных температур и влажности) и эксплуатации (циклическое изменение температуры в вакууме (от минус 150 до 150°С), ионизирующее излучение поглощенной дозой до 6·106 Гр).

Из известных авторам патентно-информационных источников не известна совокупность признаков, сходных с признаками заявляемого объекта.

1. Способ изготовления гибкого электрообогревателя, включающий формирование резистивного элемента, присоединение к нему, по меньшей мере, двух листов электроизоляционного материала, с размещением их с двух сторон от него, и обеспечение токоподвода к резистивному элементу, отличающийся тем, что формирование резистивного элемента проводят нанесением заготовки из резистивного материала на лист электроизоляции с последующим формированием конфигурации резистивного элемента путем удаления части резистивного материала из заготовки без повреждения листа электроизоляции и материала резистивного элемента и присоединением, по меньшей мере, второго листа электроизоляции, причем упомянутые листы электроизоляции выполняют из гибкого термо-радиационностойкого высокоизоляционного материала, состоящего из одного материала или нескольких разнородных материалов, обладающих малым газовыделением в вакууме.

2. Способ изготовления гибкого электрообогревателя по п. 1, отличающийся тем, что заготовке из резистивного материала и листам электроизоляции придают сложную форму криволинейной поверхности на соответствующей оснастке, при этом заготовку резистивного элемента формируют путем нанесения резистивного материала в виде покрытия из металла или сплава непосредственно на лист электроизоляции, например, методом вакуумного напыления или путем присоединения фольги, а конфигурацию резистивного элемента осуществляют, например, методом литографии.

3. Способ изготовления гибкого электрообогревателя по п. 1, отличающийся тем, что к листу электроизоляции со сформированным на нем резистивным элементом одновременно с двух сторон присоединяют по меньшей мере два листа электроизоляции, например, методом горячего прессования.

4. Способ изготовления гибкого электрообогревателя по п. 1, отличающийся тем, что лист электроизоляции, на котором формируют резистивный элемент, выполнен из однородного термоплавкого материала.

5. Способ изготовления гибкого электрообогревателя по п. 1, отличающийся тем, что токоподвод осуществляют путем присоединения токоподводящих проводов к контактным площадкам резистивного элемента после присоединения листов электроизоляции через технологические отверстия в последних, с последующей их заделкой электроизоляционным материалом.